防爆电驱车辆并联双驱动力变速系统研究

韦建龙

(中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

无轨胶轮车运输具有灵活、高效、对井下煤层巷道的变化适应性强,可实现材料、人员、设备的长距离连续直达运输等优势,已逐步成为煤矿辅助运输首选方式。截至2022年,我国无轨辅助运输煤矿用户已达1000余家,辅助运输防爆胶轮车保有量超过20000台。传统柴油机车辆“四高一低”问题日益凸显,为改善井下环境,实现矿井绿色开采,防爆电动车辆是煤矿无轨辅助运输技术与装备领域发展的必然趋势[1-6]。目前,世界主要煤炭生产国都在积极发展电动防爆胶轮车。卡特彼勒生产的VTC650、VTC680及488铲车在神东煤炭集团大量使用;国内太原煤科院、常州科试、莱州亚通、航天三江等厂家相继推出WLL-5、WLR-19、WC100Y、WJX80等多种功能的防爆电动车辆[7-9]。与地面环境不同,因煤矿巷道条件制约,矿用电动车辆外形受限,无法安装大速比减速器,因此矿用车辆皆采用低速电机方案减小传动系统尺寸;此外矿用车辆空满载质量差异大、运行路况复杂多变,长距离坡道多,巷道路况差异性大,不同工况阻力和运行速度相差较大,对车辆动力性和续驶性能提出更高的要求[10],车辆驱动系统既要能够输出较大扭矩用以克服行驶、爬坡阻力使整车获得良好的动力性,又要具备高速工况时输出大功率且较广的变速范围,多数矿用电驱车辆采用结构简单、成本低的固定速比的减速器[11],导致驱动电机长久输出高转矩、大电流的工作状态下,电机效率低,电机发热严重,电源能量损失大,而矿用电驱动车辆续航里程问题长久以来都是限制矿用电动车辆推广和发展的重要因素[12,13],混合动力驱动技术既具有纯电驱系统高效的优势又兼备机械驱动系统动力强劲的特性,可以较好地解决煤矿电动车辆的上述问题[14]。

1 并联双驱变速系统

1.1 系统架构

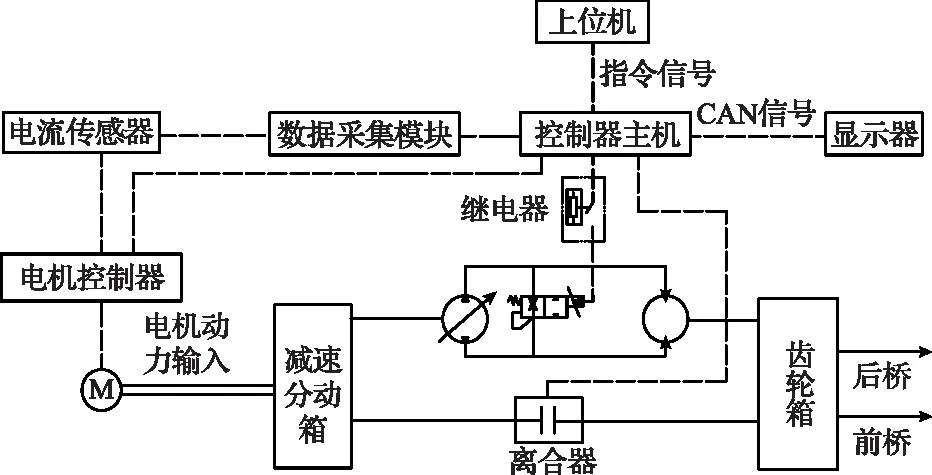

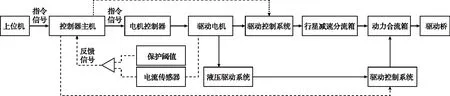

车辆并联双驱动力变速系统主要由动力电机及控制器、行星减速分流箱、闭式液压系统、差动行星齿轮箱、输出分动箱、控制主机、显示器以及数据采集模块组成(图1)。电动机作为动力输出装置为整车提供动力,行星减速分流箱起到减速和动力分流作用,离合器用于控制电驱回路通断,差动行星齿轮箱将并联双驱动系统动力合流后传递给输出分动箱,分动箱将动力最终传递给前后桥实现动力传递。

图1 并联双驱动力变速系统架构

1.2 功能结构

主机通过电机控制器实现电机运行状态控制,电动机输出动力经行星减速分流箱分流后,一路进入液压驱动系统,另一路进入电驱动系统,两条驱动系统并行连接,通过调速电磁阀和电控离合器实现双驱系统的动态匹配组合,双驱动系统输出经差动行星齿轮箱合并后进入输出分动箱,分动箱将动力分别传递给前后驱动桥实现驱动系统动力输出。数据采集模块采集电机时时运行电流,主机根据电机运行电流动态控制液压系统和电驱系统动力分配占比,实现双驱系统输出动态匹配,液压驱动系统与电机驱动组合形成并联双驱系统,通过控制策略协调工作可以实现单驱和混合驱动等多种驱动模式,节能效果明显,可有效提高车辆经济性[15,16]。

2 控制理论

2.1 控制机理

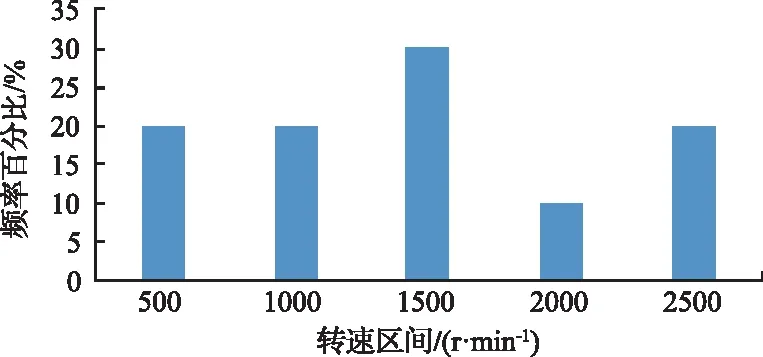

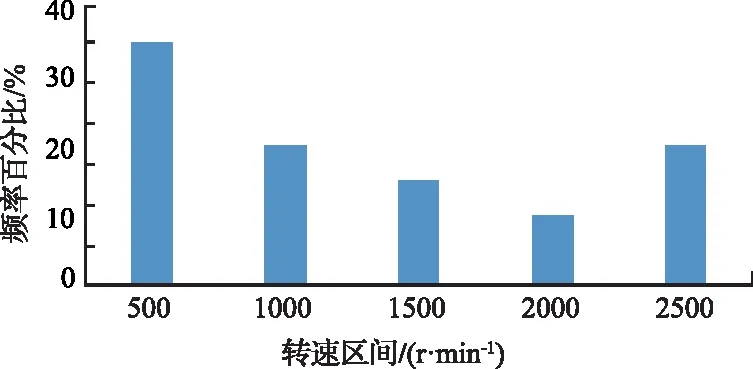

矿用车辆空满载质量差异大、运行工况复杂多变,不同工况的运行阻力和运行速度相差较大。以某型电驱车辆为例,其最大行驶阻力比最小行驶阻力大11倍,铲挖作业阻力可达16.5倍(图2),车辆采用单一电驱系统,为满足铲挖作业等极限工况,电机装机功率远大于其它工况所需功率,导致驱动电机在其他工况下电机运行点远远偏离电机额定点,全工况电机转速和扭矩分布分别如图3、图4所示。长期工作在低效区,运行效率低,长距离大坡度工况及铲挖作业时,电机长时间过载运行发热严重,整车呈现能耗高、续航里程短、充电频繁、使用性价比低的劣势。

图2 全工况行驶阻力

图3 全工况电机转速分布

图4 全工况电机扭矩分布

针对上述问题,为车辆设计搭载并联双驱动力变速系统,当车辆运行在小驱动力矩工况时,数据采集模块监测的电机运行电流数值低于保护系统设定值,继电器断开,电磁阀失电,液压驱动系统通过电磁阀联通,驱动马达处于自由跟随转动,不产生动力输出,离合器吸合,驱动模式为单电机驱动,充分发挥电驱动系统的高效优势;当整车进行铲、挖作业等间歇低速大扭矩工况时,离合器分离同时继电器闭合,电磁阀得电,电机驱动液压系统工作,机械速比加持液压速比共同为整车提供大扭矩,满足车辆间歇大扭矩工况需求;当整车进行长距离、大坡度持续爬坡工况时,离合器吸合同时继电器闭合,两种并联驱动系统共同为整车提供动力输出,控制器主机根据数据采集模块提供的电机驱动电流值,调整电磁阀驱动电流值,控制液压系统和电驱动系统动力分配占比,差动行星齿轮箱汇合动力输出,实现不同坡度、不同载荷工况下并联动力系统动态调整,满足车辆爬坡工况需求。

2.2 控制方法

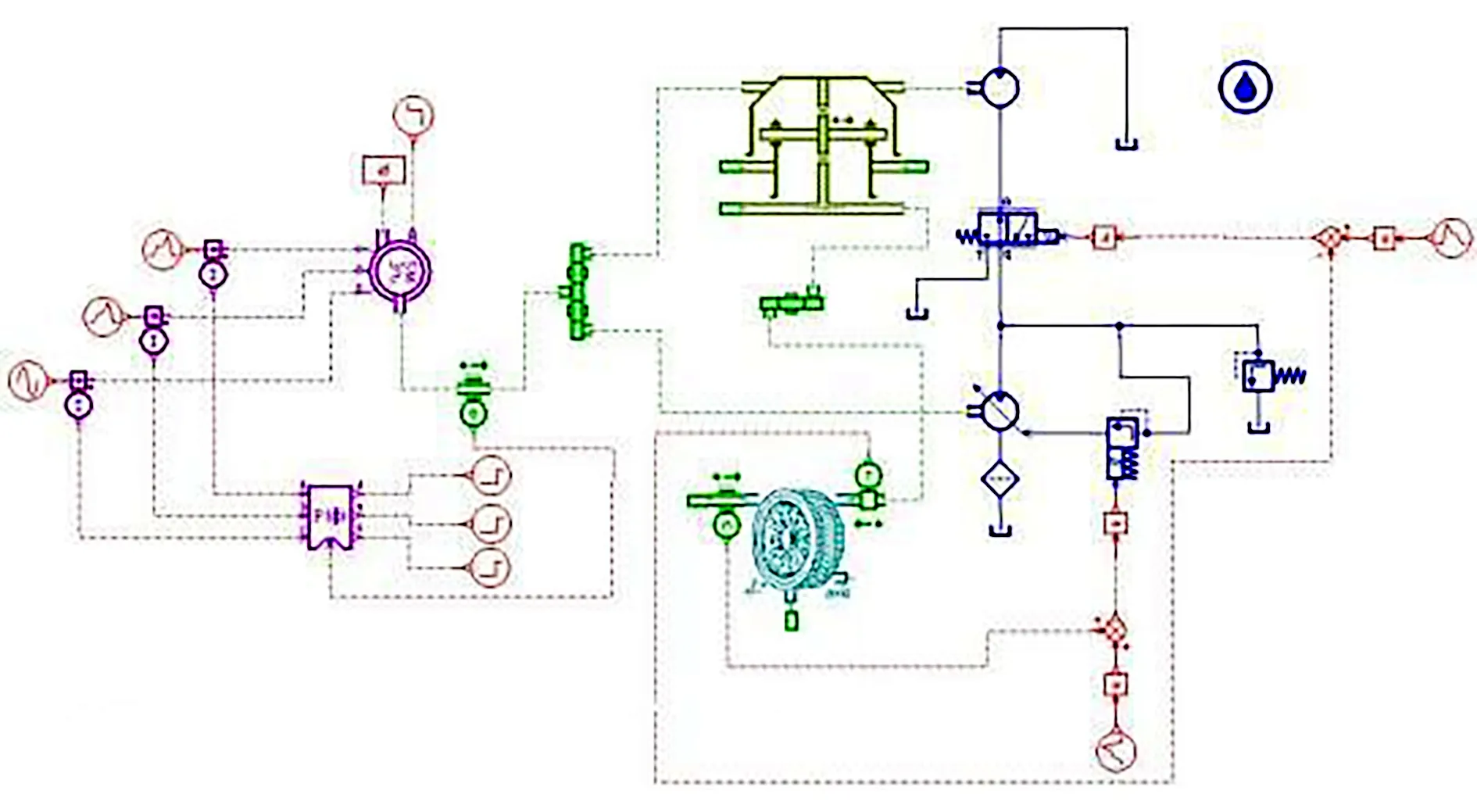

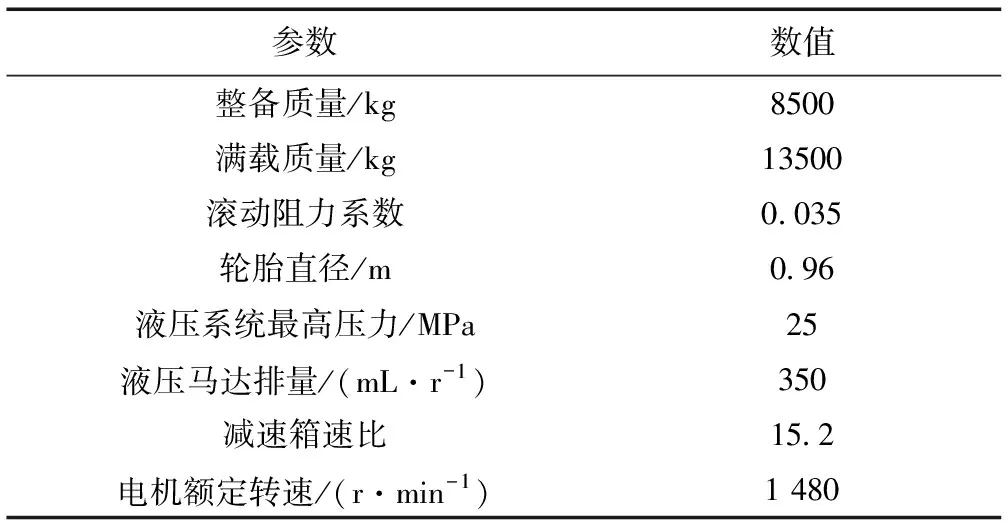

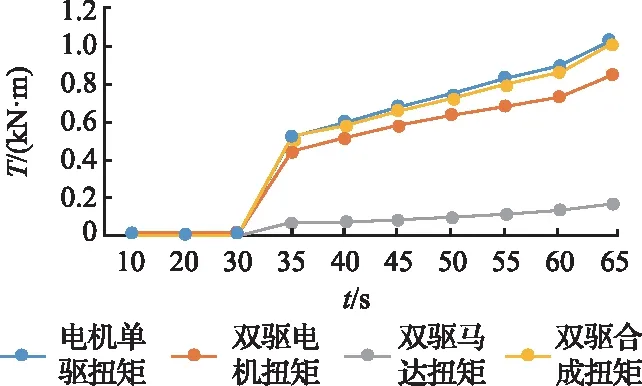

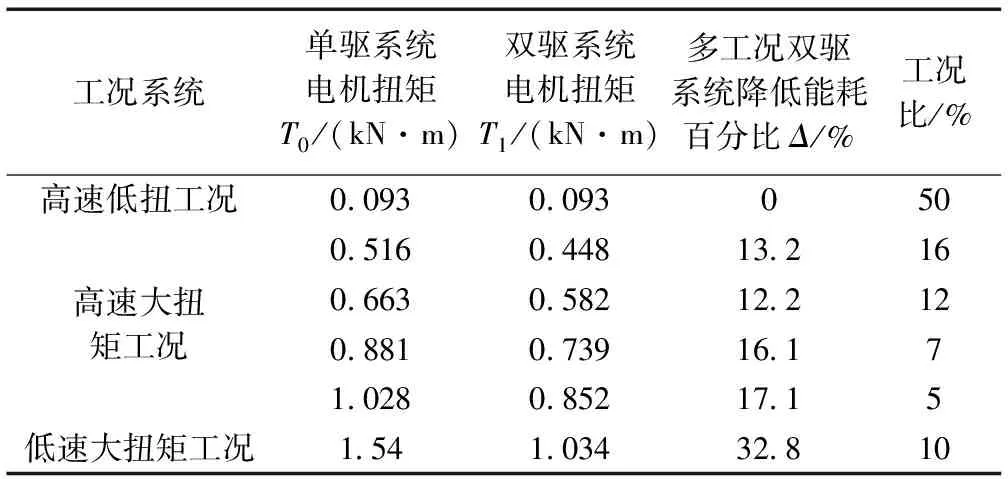

并联双驱动力变速系统采用基于驱动电流的闭环反馈控制策略(图5),传感器采集驱动电流值I0,通过比较器与系统保护阀值进行差值运算,系统设置高、低两个保护阀值I1和I2(I1 图5 闭环反馈控制策略 并联双驱动力变速系统是基于车辆行驶阻力变化动态调整并联双驱动系统输出占比,实现驱动系统高效输出,提升电池能量使用效率,增加车辆续航里程。根据双驱动系统的控制机理及控制方法,可得双驱动系统多工况输出扭矩计算公式: Tc=Tj+Ty=ai0Td+(1-a)i0Tdi1= 由式(1)可知,并联双驱动力变速系统可以实现三段不同特性输出:低扭高速工况使用电机直驱系统,高效节能;间歇低速大扭矩工况使用液压驱动系统,加持液压速比实现大扭矩输出;爬坡等长时高速大扭矩工况双驱系统共同介入,液压驱动系统提供扭矩输出,电机驱动系统输出转速,满足车辆高速大扭矩工况。 本研究主要针对电驱车辆并联双驱系统输出全过程效率研究,以某仿真软件为平台,搭建系统模型,并进行仿真分析,分析过程忽略液压元件泄漏及管道的压力损失等因素[17,18]。并联双驱系统仿真模型如图6所示,系统主要仿真参数见表1。 图6 系统仿真模型 表1 系统仿真参数 分别对单输入驱动系统和并联双驱系统全工作过程进行仿真,得到两套驱动系统中电机扭矩变化曲线如图7所示。 图7 系统仿真曲线 1)交流电机单输入驱动系统。设计整车驱动系统电机参数时,电机输出性能应满足车辆最大阻力运行工况,导致电机扭矩会远大于其它工况扭矩需求。分析仿真结果可知,整车从30 s开始启动运行,随着行驶坡度逐渐增加,电机输出扭矩逐步增加,全工况过程中电机长时间处于低速过载状态,导致电机发热严重,驱动系统低效运行,能量损耗大。 2)并联双驱系统变速系统。为解决电驱车辆在长时高速大扭矩工况电机长期过载发热问题,依靠并联双驱系统共同驱动,通过加持液压速比减小驱动电机输出扭矩,控制驱动电机在额定扭矩点持续输出,同时提升电机转速,确保电机工作在额定点附近,提升系统效率。仿真中检测双驱系统电机、液压马达输出扭矩及差动行星齿轮箱合成扭矩输出变化情况:随着行驶坡度逐渐增加,电机和液压马达输出扭矩同步增加,双驱系统合成扭矩满足整车需求,而同一工况下驱动电机输出扭矩小于单驱系统中电机输出,降幅最大17.7%,最小13.8%,平均降幅15.2%,即在转速不变的情况下,系统效率可有效提升15.2%。 并联双驱动力变速系统主要用于改善电驱车辆在较大行驶阻力工况下,为了增加地面模拟实验与井下运行工况的契合性,分别选取5°、7°、10°、12°水泥硬化坡道路面以及平路铲挖多工况试验,用配重块替代煤矿辅料作为载荷进行加载,结合模拟试验场地特点,设计试验条件。 以某型电驱车为例进行并联双驱动力变速系统性能实验,该车主要用于煤矿井下物料铲装、运输,其工作路线基本覆盖煤矿电驱车辆全工况,试验数据见表2。 表2 系统试验数据 通过试验数据可知:高速低扭工况都采用电机单驱模式,两种驱动系统无差异;低速大扭矩工况时由于加持液压速比,因此双驱系统可降低能耗约32.8%;高速大扭矩工况下双驱系统相比单驱系统平均能耗降低约13.9%。由于现场试验存在管路压力损失、滚阻系数不均匀、轮胎磨损差异性等因素,实测数据低于仿真数据,差值1.3%,在合理范围,仿真与试验结论基本一致。 根据对不同煤矿巷道条件统计计算多种工况占比平均数,可得并联双驱动力变速系统全工况条件下相比于电机单驱系统综合能耗可降低约11.3%,考虑到并联双驱系统导致整车质量增加的影响,并联双驱动力变速系统全工况条件下相比于电机单驱系统综合能耗可降低约10%,其它条件不变整车续航里程可提升10%。 1)矿用电动车辆运行工况差异性大,极限工况功率需求远大于稳定工况需求,全工况纯电驱系统低效区运行时间长,电机发热严重,驱动系统效率低。 2)并联双驱动力变速系统全工况条件下相比于电机单驱系统综合能耗可降低约11.3%,整车续航里程可提升10%。 3)并联双驱动力变速系统应用在空满载质量差异较大的车辆效率提升明显,可有效增加续航。

3 仿真与试验

3.1 参数确定

3.2 仿真分析

3.3 试验条件

3.4 试验结果分析

4 结 论