汽车发动机连接支架拓扑优化及增材制造研究

刘英杰 胡 强 赵新明 张少明 黄 帅 王永慧

1.有研科技集团有限公司金属粉体材料产业技术研究院,北京,1014072.有研增材技术有限公司,北京,1014173.北京有色金属研究总院,北京,1000884.北京汽车股份有限公司汽车研究院,北京,101300

0 引言

汽车的轻量化已经成为世界汽车产业发展的主要潮流。相关实验数据表明,若汽车整车质量减小10%,燃油效率可提高6%~8%,电动汽车整车质量若减小10 kg,续驶里程可增加2.5 km[1]。目前汽车轻量化最主要方法之一就是应用轻质材料替代传统材料,如将轻质铝合金应用于发动机气缸体、气缸盖、轮毂、制动器零件、车身面板、车身骨架、发动机散热器零件等零部件[2-3]。

汽车轻量化技术除以上将材料升级外,另一主要方法是结构优化、工艺创新。目前拓扑优化技术是性能优越、竞争力强的创新结构设计方法,它能在保证一定约束条件下获取最优的性能,有效降低材料密度,实现轻量化[4-5]。增材制造技术是近年来发展起来的先进制造工艺[6-7],是基于快速原型(rapid prototyping)技术中的“离散-堆积”原理,将CAD/CAM技术、分层制造技术、逆向工程技术、增材制造技术、激光技术和材料科学等先进技术集于一体的新型制造技术[8-9]。其优点是能极大地节省材料,产品研制周期短,可实现数字化、智能化制造,可加工几乎任意复杂的零部件[10-12]。因此,拓扑优化技术和增材制造技术的联合能够有效突破各自的技术瓶颈,实现轻量化设计制造一体化的目标[13]。

随着增材制造技术和拓扑优化设计方法的逐渐成熟,拓扑优化设计与增材制造一体化技术在航空航天和汽车等领域得到了广泛的推广和应用[14]。美国休斯敦研究实验室联合3D打印设计软件公司nTopology以及航空航天制造服务提供商Morf 3D开发了螺旋内部结构飞机用燃油热交换器,使交换器表面积增加了146%,壁厚减小了50%,传热效率提高了3倍。欧洲RUAGSpace公司采用SLM技术为一颗地球观测卫星打印了一个铝合金天线支架[15-17]。针对拓扑结构设计,新加坡南洋理工大学(NTU)的3D打印中心设计出了Kagome、锥形和六方金刚石单元结构体,并通过SLM设备制造了AlSi10Mg多孔晶格热交换器,为换热器在航空发动机上的应用提供了技术保障[18]。南京理工大学研究并开发了曲面几何造型算法,可根据零件的几何形状实现三维点阵晶格单元最优填充,实现了轻质、高比强度、高比刚度、高能量吸收的结构设计,满足了航空航天产品极致轻量化需求[19-20]。汽车3D打印相关技术应用方面发达国家起步较早,全球知名生产商如奥迪、宝马、奔驰、通用、大众、丰田和保时捷等已经在现代汽车的车体造型、新功能应用验证以及复杂车体结构零件、多功能材料汽车零件、轻型化汽车结构的快速组装制造等各个领域大量推广使用了3D打印技术[21]。如日本丰田uBox汽车和美国宾利的Speed6汽车中应用3D打印技术打印汽车金属内饰部件成为最大的技术亮点[22]。德国奥迪公司使用AlSi10Mg材料打印了W12发动机水冷系统连接件和lunarquattro铝合金车轮,已成功通过奥迪的质量检测。雷诺卡车公司通过在发动机中应用3D打印技术,使发动机的零部件数量减少了将近200个,占总数量的近25%,此外还对80个缸体的零件以及45个缸盖的零件行了集成,使新款发动机整体质量减小了将近120 kg[23]。但国内汽车领域增材制造技术的应用才刚刚开始,尤其在汽车发动机上的应用报道几乎没有。

综上汽车轻量化技术发展趋势,本文开展了发动机关键零部件拓扑优化技术和增材制造研究,开发了汽车发动机关键零部件的拓扑优化增材制造一体化技术,并完成适用于增材制造铝合金件的热处理方法研究,最终制造出具有高强度、高刚度及轻量化的发动机零部件,满足发动机的相应技术要求。

1 汽车发动机连接支架设计背景

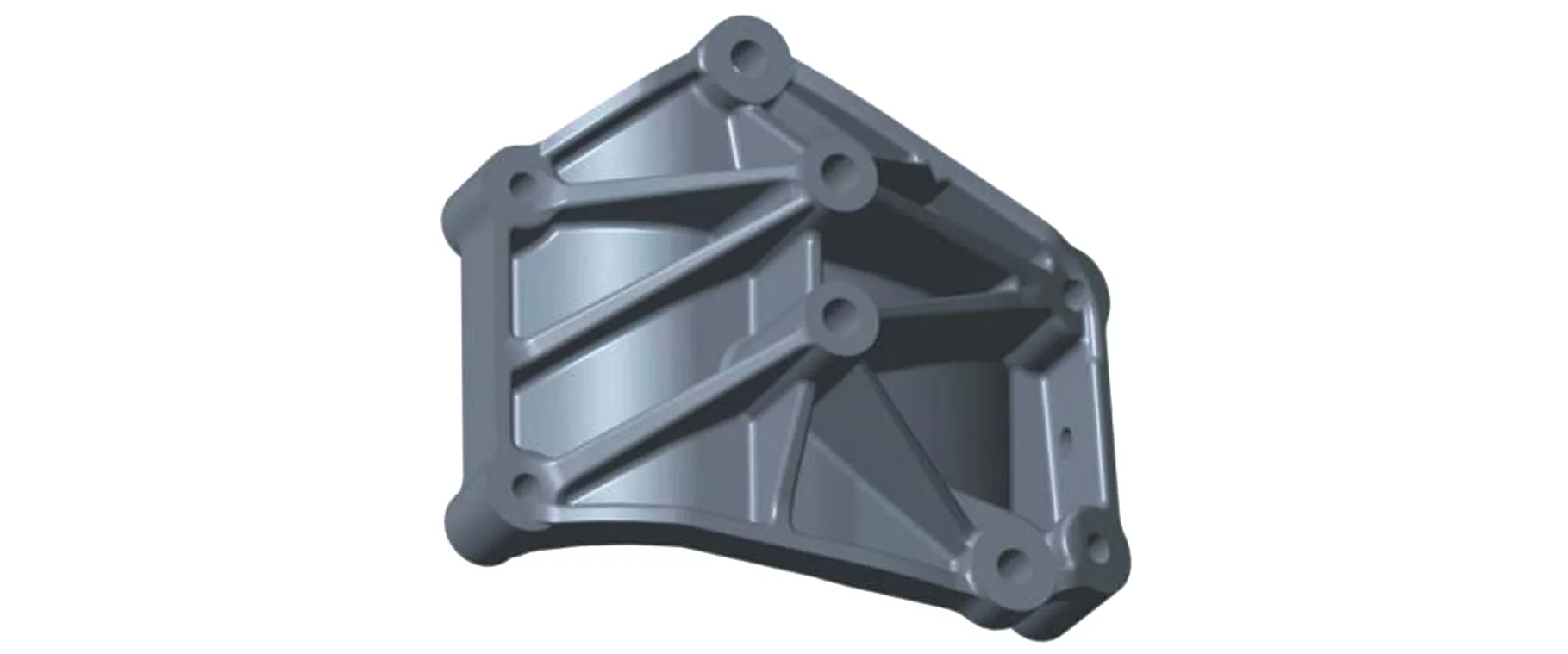

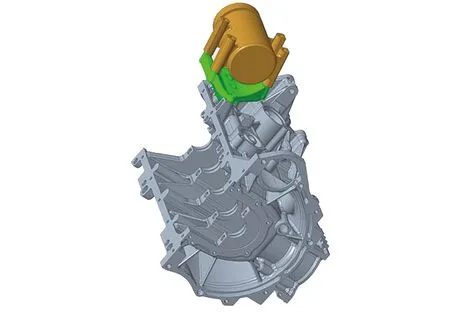

本文研究对象为某汽车研究院开发的发动机空调压缩机(以下简称“空压机”)支架。图1、图2所示为压缩机支架及压缩机支架安装模型,图2中灰色是缸体,绿色是支架,黄色是空压机。结构装配上,空压机支架通过4颗M8螺栓与缸体连接,空压机通过4颗M6螺栓与空压机支架连接,图3为压缩机支架安装实物图。

图1 空调压缩机支架Fig.1 Air-conditioning compressor bracket

图2 压缩机支架安装模型Fig.2 Compressor bracket mounting model

图3 压缩机支架安装实物图Fig.3 Installation drawing of compressor bracket

图3中铝合金(ADC12)铸造的空压机支架安装在改款发动机进行冲击和耐久试验时,实验条件和故障问题描述如表1所示,断裂状况如图4和图5所示。

表1 实验条件和故障问题

图4 1号实验缸体与空压机支架连接凸台断裂状况Fig.4 No.1 experimental cylinder block and air compressor bracket connection boss fracture

图5 2号实验缸体与空压机支架连接凸台断裂状况Fig.5 No.2 experimental cylinder block and air compressor bracket connection boss fracture

以上实验过程中发动机安装有空调压缩机但空调压缩机不工作,针对凸台断裂原因进行分析,从螺栓拧紧方式、缸体结构、尺寸链、缸体尺寸、支架尺寸、缸体铸造缺陷、台架振动、外物磕碰、支架模态等几方面分析排查。最终发现通过NVH实测空压机支架一阶共振频率为206 Hz,经CAE计算空压机一阶共振频率为203.64 Hz,如图6所示,与改款发动机点火激励频率(200 Hz)相近,不满足大于220 Hz要求(安全系数FEV推荐值为1.1)。即发现支架模态不足,与发动机产生共振问题,导致实验过程空压机支架凸台断裂。

图6 原空压机支架模态分析结果Fig.6 Modal analysis results of original air compressor bracket

2 结构分析及拓扑优化设计

针对以上汽车发动机支架存在的问题及发动机轻量化的需求,本文开展汽车发动机支架拓扑优化设计,解决支架模态不足问题的同时实现空压机支架轻量化的目标。结构优化设计的本质是对结构承载力学载荷的路径进行优化设计,根据结构构型的布局特点、边界条件的约束等限制,通过一定的方法找到最合理的力学载荷传递路径,并结合现有的方法将这种路径通过几何特征表达出来。

本文所使用的优化方法针对连续体介质结构,通过几何包络尺寸确定优化的设计域,对其建立有限元模型后,按照优化算法去除不参与传递载荷的有限元单元,得到一种包含孔洞的连续体模型,实现拓扑优化。结构拓扑优化方法主要有均匀化方法、变密度方法和渐进结构优化方法[24-25]。其中,变密度法的设计变量是单元相对密度,通过函数方程描述相对密度与模量的关系,对这种函数方程使用特定的优化算法进行迭代,最终得到单元的相对密度分布情况,即优化结构[26]。该方法在工程设计的实践中已被广泛应用,具有较高的可靠性及验证性,因此,本文也采用变密度法对连接支架结构进行优化,可以将问题描述为在满足约束条件下,得到质量的最优解。

根据前期实验和汽车发动机支架应用的需求,本文提出的仿真优化设计具体目标是提高刚度、减小质量,即实现支架的模态频率高于220 Hz、减重大于30%,且增材制造后结构件力学性能优于原铸造支架的力学性能,其中,抗拉强度为230 MPa,屈服强度为170 MPa,断后伸长率为1%。

针对以上汽车发动机支架拓扑优化设计的目标,首先对原空压机支架模型进行填充处理形成连续体结构,如图7所示。

图7 空压机支架模型填充Fig.7 Air compressor bracket model filling

完成支架模型建模后,进行仿真简化及条件确定:①简化计算量,将汽车发动机缸体和空压机支架的连接位置提取出来,作为支撑部分,如图8所示模型;②压缩机保持原形,更改质量为实际质量4.6 kg;③空压机支架填充后模型的质量为1.0222 kg;④固定条件为简化后模型中发动机支撑部分固定,中间添加螺栓固定空压机支架。

图8 简化后计算模型Fig.8 Simplified computational model

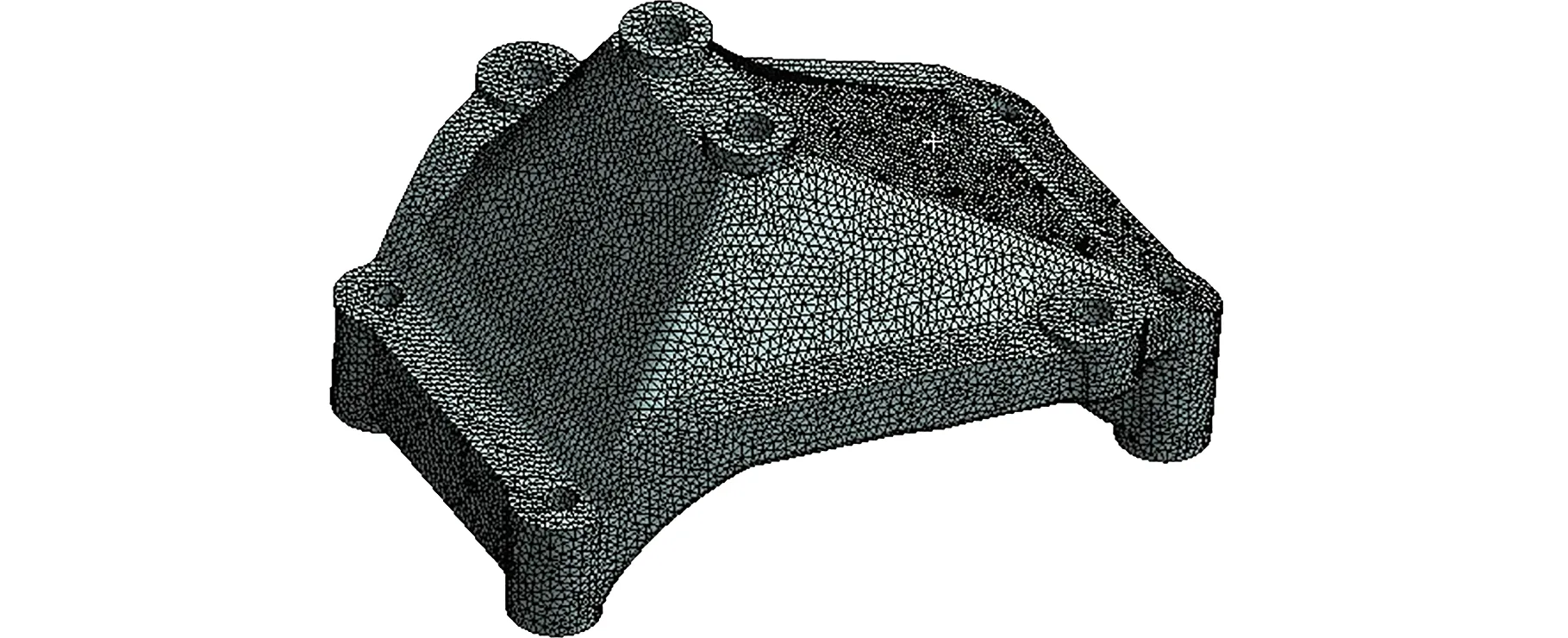

确定仿真模型和条件后,利用ANSYS Workbench软件的Topology Optimization模块对发动机零部件进行结构优化,首先完成网格划分,网格结构如图9和图10所示。

图9 整体模型网格Fig.9 The overall model grid

图10 支架模型网格Fig.10 Bracket model grid

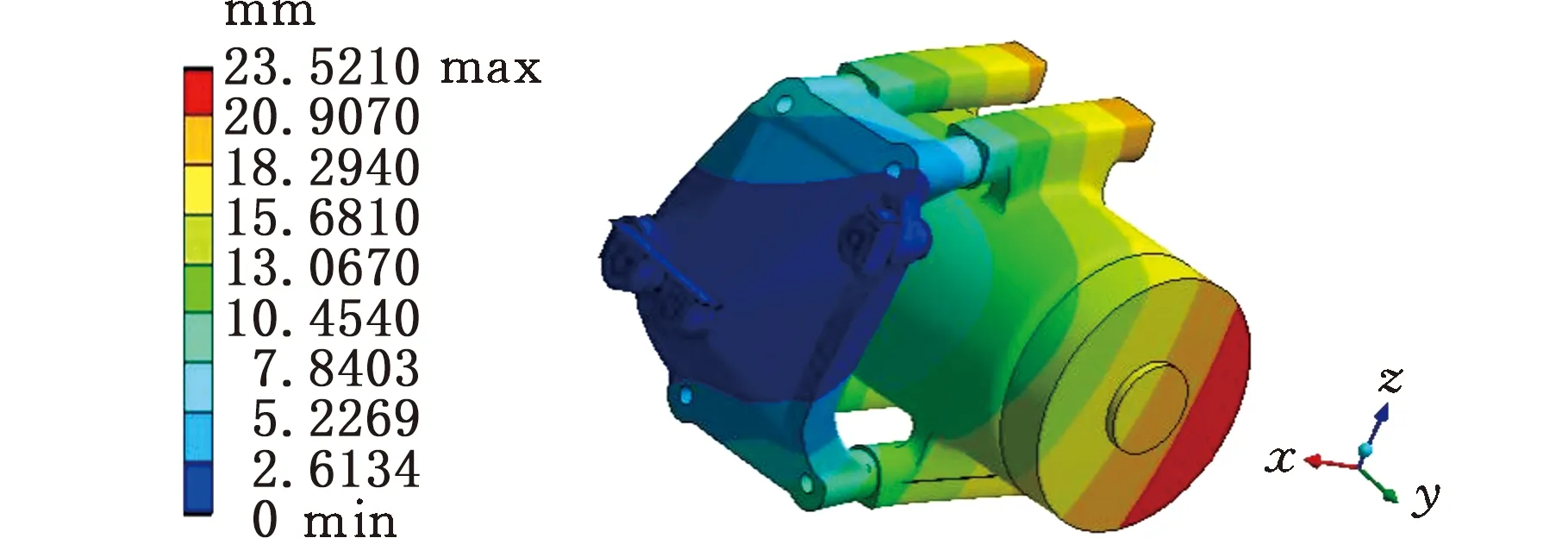

支架模型网格划分后在Workbench中首先利用Static Structural模块完成模型的静力学分析,整体模型的变形和应力如图11和图12所示,通过模型变形和应力云图可知重力作用对其模型影响很小,可以忽略。

图11 整体变形Fig.11 Integral deformation

图12 整体应力Fig.12 Overall stress

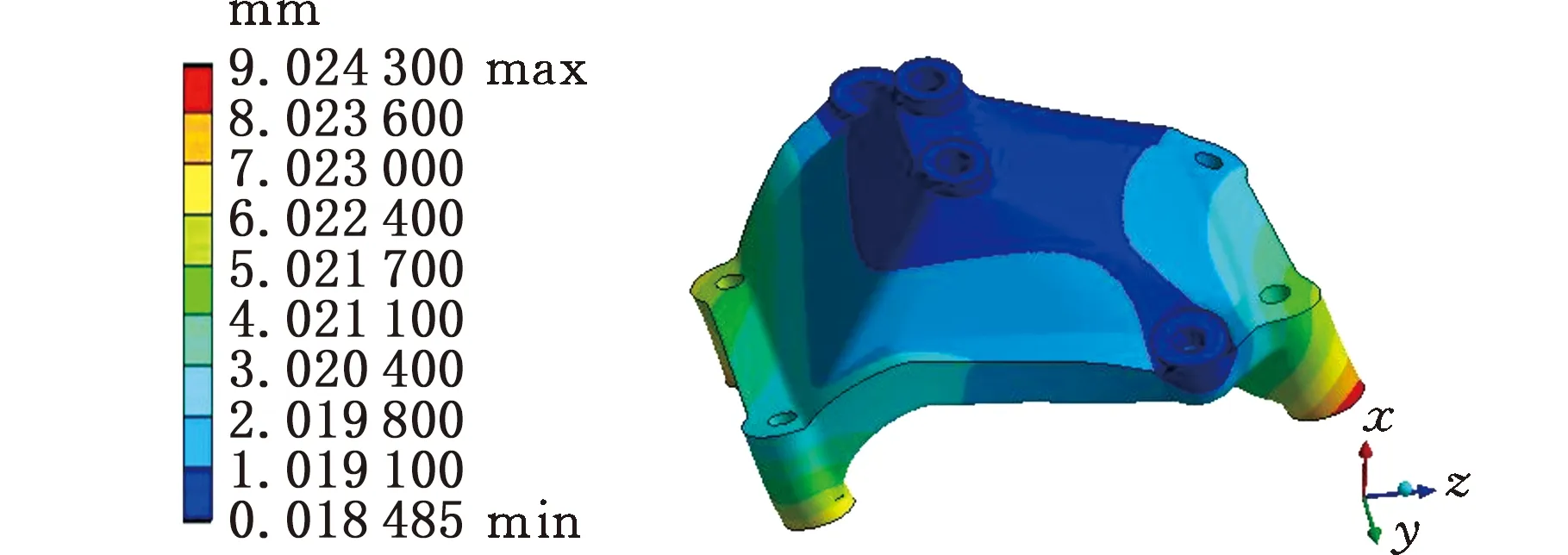

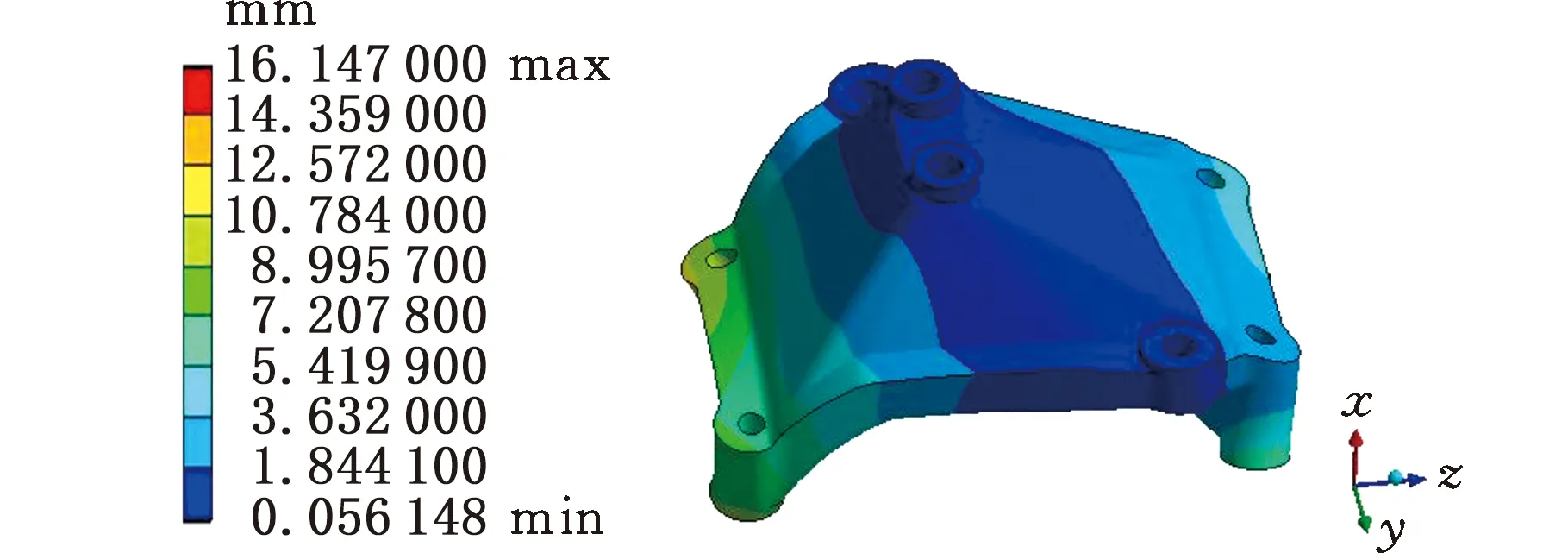

完成静力学分析后,利用Modal模块进行模态分析,通过模态结果分析可知填充后模型模态频率最小为374 Hz,且空压机支架前几阶模态振型如图13~图17所示,主要表现为在发动机固定螺栓孔左右两侧摇摆。

图13 整体1阶模态振型图Fig.13 The whole first-order mode shape diagram

图14 空压机支架1阶模态振型Fig.14 Air compressor bracket 1 step mode shape

图15 空压机支架2阶模态振型Fig.15 Air compressor bracket 2 step mode shape

图16 空压机支架3阶模态振型Fig.16 Air compressor bracket 3 step mode shape

图17 空压机支架4阶模态振型Fig.17 Air compressor bracket 4 step mode shape

在以上分析基础上利用Topology Optimization模块开展模型的拓扑优化仿真,首先完成约束条件设置,约束条件为第一阶频率在220~400 Hz之间,螺栓固定位置设置为不考虑去除材料,如图18中红色部分,设置频率约束和质量约束权重为1。基于以上建立的有限元优化模型开展拓扑优化迭代仿真计算,拓扑优化后模型形状如图19所示,空压机支架拓扑优化后其质量为0.221 63 kg。

图18 拓扑优化设置条件Fig.18 Topology optimization setting conditions

图19 拓扑优化形状Fig.19 Topology optimization shapes

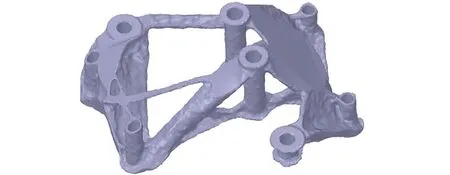

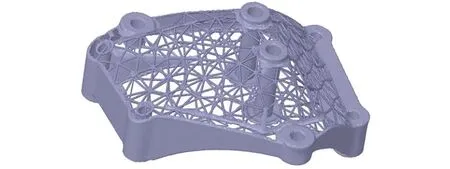

完成以上拓扑优化设计后在SpaceClaim软件中进行光滑处理,如图20所示,再进行模型点阵结构填充,首先将拓扑优化后的模型和原实体模型都导入到SpaceClaim中,再将原实体模型转化为网格模型,并将网格模型圆滑处理,接下来使用抽壳功能和三角形点阵填充并去除相应的面得到图21所示填充模型。最后在SpaceClaim中将拓扑优化后的模型和填充模型采用布尔加操作合并两个模型,得到最终3D打印空压机拓扑优化模型,如图22所示。经计算最终3D打印空压机拓扑优化模型质量为270 g,相比原空压机支架513 g减小约47%,质量和模态满足预期要求,导出STL格式文件用于接下来的3D打印。

图20 拓扑优化后的模型Fig.20 The model after optimization

图21 填充模型Fig.21 Filling model

图22 3D打印空压机拓扑优化模型Fig.22 Topology optimization model of 3D printing air compressor

3 增材制造工艺优化及拓扑优化件打印

本文考虑到力学性能、成形性、材料成本及后处理等因素,选定性价比较高的AlSi10Mg合金作为连接支架拓扑优化件打印材料。首先开展AlSi10Mg合金增材制造工艺参数对打印件力学性能和致密度影响的研究,打印样件拉伸性能室温试验方法按照GB228.1执行,在万能试验机上进行拉伸试验,微观形貌利用Zeiss-Axiovert 200-AMT光学显微镜观察。

粉末激光熔化过程中熔池的一个重要特点是高密度能量源输入带来的温度梯度造成的金属熔液剧烈流动。能量密度表示单位体积金属粉末吸收的激光能量,能量密度的大小与熔池内部缺陷的形成密切相关,其计算公式[27]如下:

式中,P为激光功率,W;v为激光扫描速度,mm/s;h为激光路径间距,mm;t为铺粉厚度,mm。

本研究利用航天增材科技(北京)有限公司ASM-260M打印机进行打印,其最大成形尺寸为250 mm×250 mm×300 mm,最大激光功率为500 W,成形过程采用高纯氩气作为保护气,成形过程中成形舱内氧含量保持在0.08%以下。根据前期实验研究结果,并结合粉末材料特性及粒度分布特性,选定3D打印的扫描速度为1300 mm/s,扫描间距为170 μm,旋转角度为67°,铺粉层厚为定量30 μm,通过调整激光功率来改变打印的能量密度,AlSi10Mg粉末成形工艺参数如表2所示。

表2 AlSi10Mg粉末成形工艺参数

对比研究以上6组工艺参数,其3D打印件的微观形貌如图23所示。随着激光能量的增大,孔洞逐渐减少(图23a~图23d)。激光功率主要影响了单个熔池(点)的成形质量,当激光功率较低时,金属粉末可能无法完全熔化[28],导致熔池间出现较多孔洞,且主要分布在熔池交界处。随着激光功率的升高,能量密度增大,熔池变得不稳定,高到一定程度时会产生汽化,在汽化反冲压力下熔池中熔体会脱离形成飞溅,且在汽化金属和等离子体促进下会形成匙孔[29]。激光功率越大飞溅越多,扰动越大,孔洞越大且数量越多,如图23e~图23f所示。因此,通过以上实验对比研究可知,只有在合适的激光功率(380 W)下,金属粉末才能充分熔化并形成稳定的熔池,SLM成形件中缺陷才会最少,实现高质量制造。

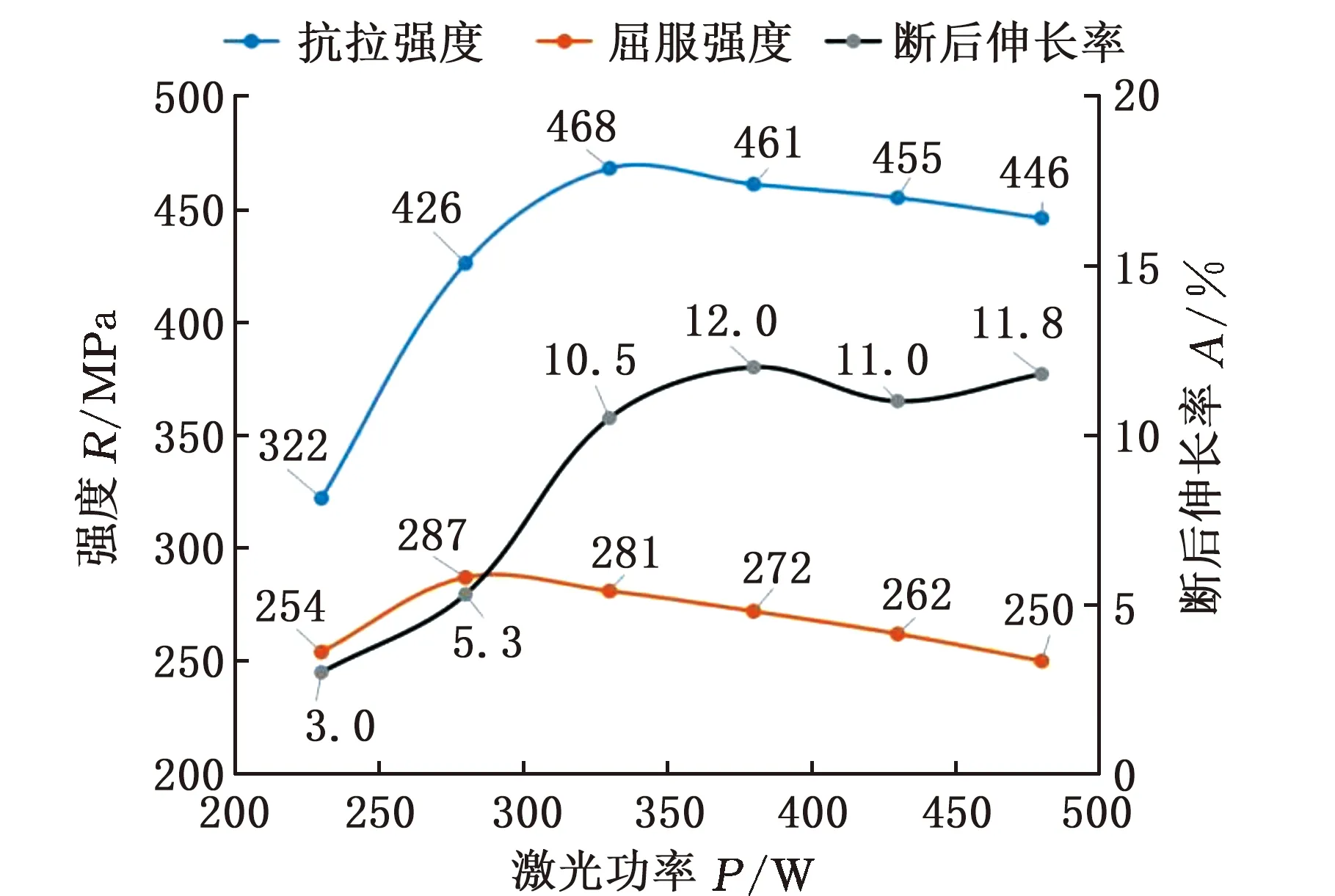

(a)P=230 W (b)P=280 W

在以上研究不同激光功率下样件的微观形貌基础上,进一步研究不同激光功率制备的3D打印样件的物理性能。不同激光功率下样件的拉伸性能如图24所示,通过分析图24数据结果可知,激光功率从230 W增大到480 W时打印件的抗拉强度、屈服强度、断后伸长率先增大后减小。通过排水法测定不同激光功率下成形试样的致密度(通过与理论密度(2.6943 g/cm3)比较得出其对应的致密度),实验结果如图25所示。当激光功率较小时,试样致密度处于较低的水平,最高不超过99%,当激光功率较大时,试样致密度随激光功率的增大呈现先增大后减小的规律。通过对比可知,当激光功率为380 W时,抗拉强度为461 MPa,屈服强度为272 MPa,断后伸长率为12%,致密度为0.9932。综合样件的微观形貌、力学性能、致密度等性能可知,激光功率380 W、扫描速度1300 mm/s、扫描间距170 μm、旋转角度67°为较优的打印工艺,因此,选定该工艺参数为制造连接支架拓扑优化件的工艺参数。

图24 不同激光功率3D打印样件的力学性能Fig.24 Mechanics properties of 3D printed samples with different laser power

图25 不同激光功率3D打印样件致密度Fig.25 Density of 3D printed sample with different laser power

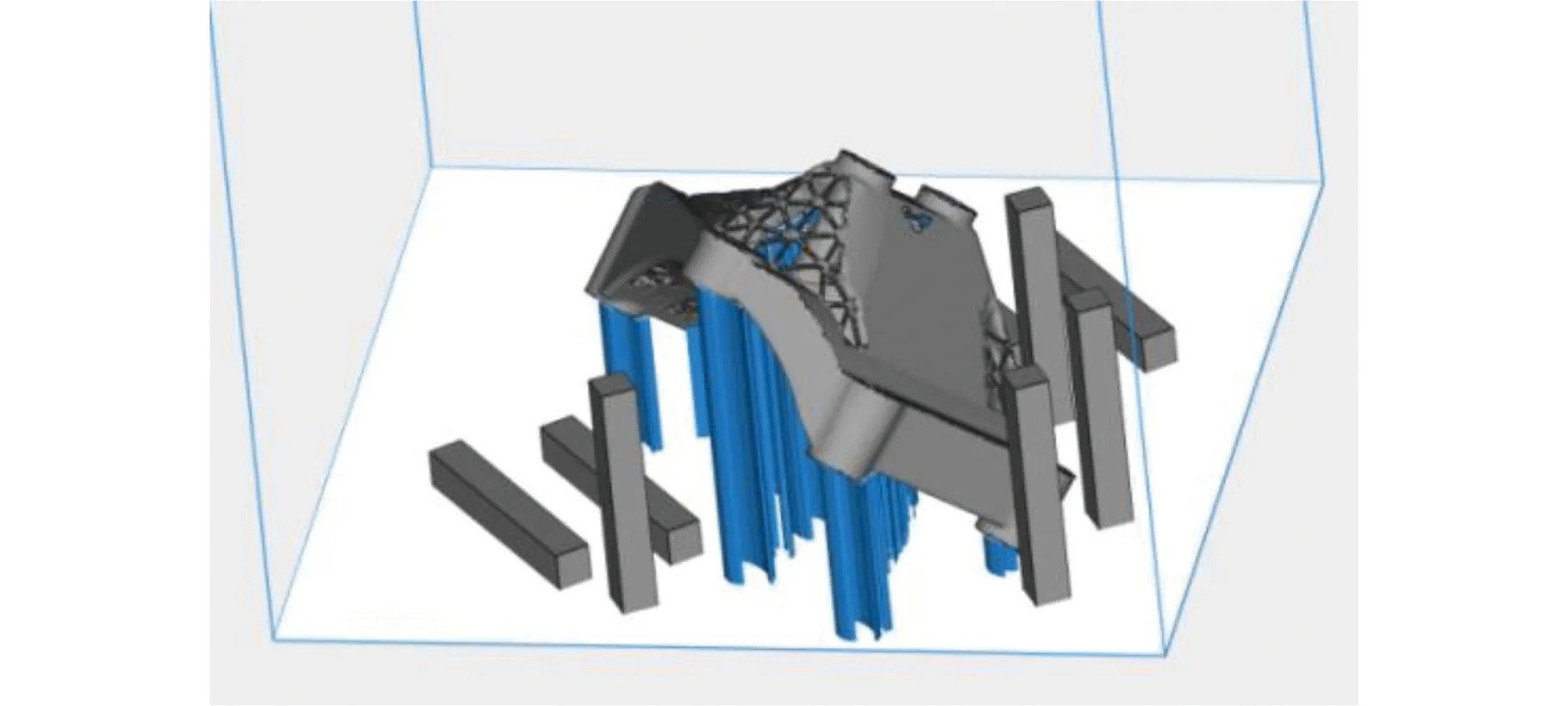

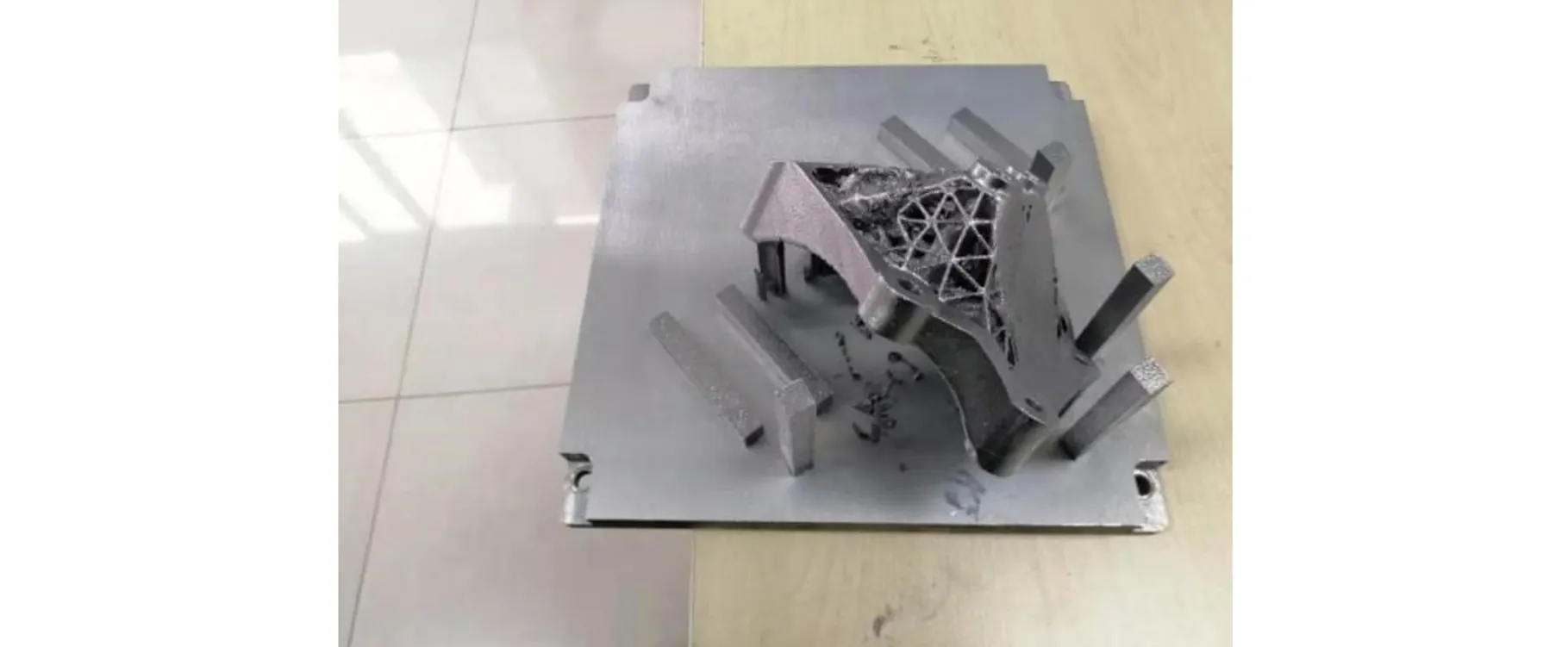

完成以上AlSi10Mg合金增材制造工艺研究后,接下来进行汽车连接支架拓扑优化件打印研究。首先完成空压机拓扑优化模型设计,然后将模型导入到Materialise软件,在软件中完成空压机拓扑件摆放,选取所需添加的面,添加网状结构支撑,同时在基板上添加不同放置方法用于后期测试力学性能的随炉样件,采用随炉试验件的拉伸力学性能间接反映3D打印零件产品性能,如图26所示。接下来完成打印参数的设置,即铺粉层厚30 μm、激光功率380 W、扫描速度1300 mm/s、扫描间距170 μm、旋转角度67°,并进行切片,最后导入到打印机内完成汽车连接支架拓扑优化件打印,得到图27所示的打印完成的空压机拓扑优化件和随炉样件。

图26 处理后待打印模型Fig.26 Model to be printed after processing

图27 拓扑优化打印件和随炉样件Fig.27 Model to be printed after processing and sample parts with furnace

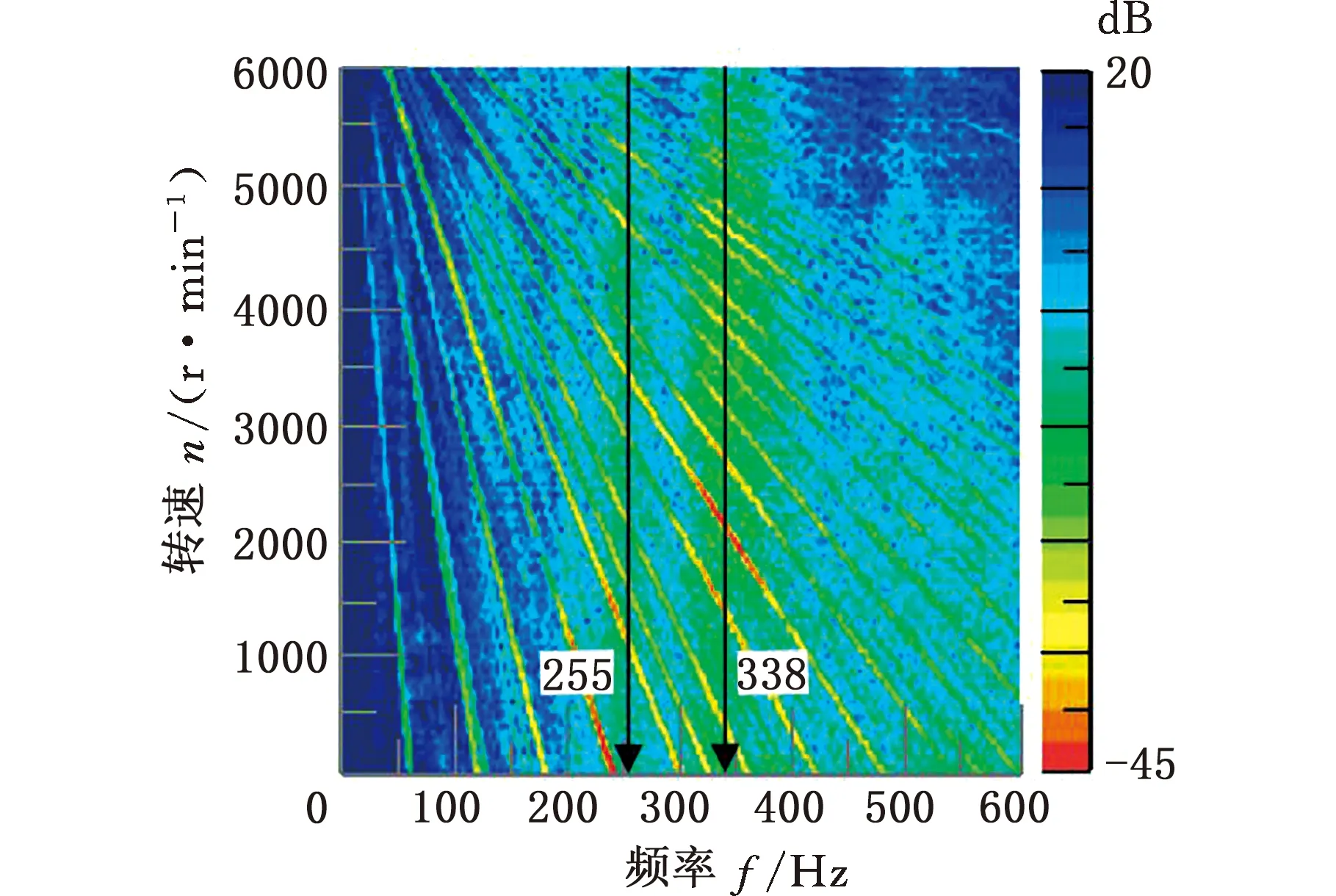

完成打印后将空压机拓扑优化件和力学性能测试样块通过线切割从基板上切掉,并将空压机拓扑优化件的支撑去掉,可得到最终汽车发动机空压机拓扑优化件如图28所示,称其质量为288.22 g,与原铸件相比减重约43.8%。随炉样件的力学性能如表3所示,可知该样件和相同工艺打印的空压机拓扑优化件,抗拉强度Rm≥466 MPa,延伸率A≥7%,显著优于原铸造支架的力学性能,且最终通过NVH实测空压机支架一阶共振频率为255 Hz(高于220 Hz),如图29所示。因此,该拓扑优化件空压机支架满足所有性能目标要求。

表3 随炉样件的力学性能

图28 汽车发动机空压机拓扑优化件Fig.28 Topology optimization of automotive engine air compressor

图29 拓扑优化连接支架NVH测试结果Fig.29 NVH test results of topology optimization connection bracket

4 增材制造铝合金件热处理工艺研究

激光选区熔化成形AlSi10Mg过程中金属粉末吸收激光的能量后熔化,由于周围温度低,过冷度大,是一种快速凝固的状态,因此,直接沉积态组织细小,纳米级共晶Si颗粒弥散分布于α-Al基体中,材料强度、硬度较高,但塑性偏低,且工件往往存在残余内应力较大、组织不均匀等问题,这些问题会影响零件的尺寸精度及力学性能,因此需要选择合适的热处理方法,控制成形过程产生的变形及减轻或消除残余应力的影响,使得合金性能稳定满足服役要求。

本文热处理实验是在前期实验研究和文献调研基础上,开展270~300 ℃不同温度的热处理方法研究。实验过程控制温升速率为10±1 ℃/min,对相同工艺成形样件分别加热到设定的270 ℃、280 ℃、290 ℃、300 ℃温度后保温2 h,空冷。以上四组不同热处理方法下样件拉伸力学性能如图30所示。可知随着热处理温度的升高,断后伸长率呈现递增的趋势,从9.5%提高到16.5%;抗拉强度和屈服强度低于热处理前沉积态样件强度,且随热处理温度从270 ℃升高到300 ℃,抗拉强度从397 MPa降到290 MPa,屈服强度从262 MPa降到184 MPa。

图30 不同退火温度下零件的拉伸力学性能Fig.30 Tensile mechanical properties of parts at different annealing temperatures

通过观察不同温度热处理后3D打印件的微观形貌可知,打印件纵向面微观形貌呈鱼鳞状堆叠结构,如图31所示。打印件横向面微观形貌呈网状编织结构,如图32所示。图31、图32中打印件的微观形貌中白色的呈连续网络状分布的组织为共晶Si,灰色的被分割成一个个小岛状的相为α-Al基体[30]。这是因为SLM成形过程中熔池凝固速度很快,在AlSi10Mg合金的液相中,α-Al优先形核长大,从而使得液相中的Si原子被排向固液界面的前沿,导致剩余液相中Si原子的浓度升高,溶液达到共晶成分,最后形成共晶体组织(α-Al+Si),分布于α-Al的晶界处,形成连续网络状结构。这种连续网状结构可以阻碍内部位错的运动,提高材料强度。

(a)t=270 ℃ (b)t=280 ℃

(a)t=270 ℃ (b)t=280 ℃

当进行270~300 ℃不同温度热处理后,可以看到热处理后随着温度的升高,熔池界面的清晰程度逐渐降低,当温度为290 ℃时,熔池边界隐约可以看见,当温度为300 ℃时,边界已经模糊不清几乎看不见。这是因为熔池边界与熔池内部组织差异随热处理温度的升高而变小,网络状的共晶Si发生收缩、裂化、粗化、溶解,溶解断裂后的共晶Si呈颗粒状和短条状,弥散分布于铝基体中[31],该种组织对位错滑移的阻碍作用较小,因此强度减小,延伸率增大。综合以上270~300 ℃不同温度的热处理方法对比实验研究结果,优选出加热温度280 ℃、温升速率10±1 ℃/min、保温时间2 h、空冷为汽车发动机空压机拓扑优化件的较优热处理方法,并对本文打印的铝合金空压机拓扑优化件进行处理,最终完成高强度、高刚度及轻量化的汽车发动机连接支架制造。

5 结论

(1)利用ANSYS Workbench的Topology Optimization模块对汽车发动机空调压缩机连接支架进行拓扑优化,实现减重约43.8%,一阶共振频率提高约23%(提高到255 Hz),结构力学性能显著优于原铸件,达到了高强度、高刚度及轻量化的发动机铝合金零部件设计制造一体化目标。

(2) AlSi10Mg合金增材制造过程中熔池能量密度大小是影响打印件力学性能和致密度的重要因素,能量密度过低,金属粉末无法完全熔化,能量密度过高,熔池变得不稳定甚至会汽化,都易出现孔洞。对此综合评价能量密度对打印件力学性能、致密度、微观形貌等影响规律,优选出AlSi10Mg合金较优的成形工艺为:激光功率380W、扫描速度1300 mm/s、扫描间距170 μm、旋转角度67°。

(3) 打印成形AlSi10Mg样件在270~300 ℃不同温度热处理后,随温度的升高,网络状的共晶Si发生收缩、裂化、粗化、溶解,弥散分布于铝基体中对位错滑移的阻碍作用较小,因此,随温度的升高,断后伸长率呈现递增趋势,抗拉强度和屈服强度逐渐减小。综合对比实验研究结果,最终优选出加热温度280 ℃、温升速率10±1 ℃/min、保温时间2 h、空冷为本文汽车发动机空压机拓扑优化件的较优热处理方法。