循环流化床锅炉点火用甲醇的性能分析

夏德良,常学华,郭海强

(云南大为制氨有限公司,云南 曲靖 655338)

循环流化床锅炉是洁净燃烧技术。具有燃烧效率高、煤种适应性强、负荷调节范围宽等优势[1]。中国是世界上循环流化床锅炉装机容量最多的国家,已完成从高压、超高压到亚临界循环流化床技术的过渡,标志着中国大型循环流化床锅炉技术已走在世界前沿。但循环流化床锅炉存在启炉过程煤点火难、易结焦等问题。

1 循环流化床锅炉启动点火特性

循环流化床锅炉设计一般采用0#轻柴油点火,分为床上点火和床下点火两种方式。床上点火油枪可多点布置[2],点火能量能克服锅炉散热损失和流化空气带走的热量,床温迅速提升至煤着火温度,但床料吸收的热量只是柴油燃烧放出热量的小部分,散热损失大;早期人们也设计了床下点火油枪,间接加热床料。这种点火方式会危及风室、布风板与风帽安全,实际上未被应用。后来研发了热烟气发生器,点火风与空气雾化的柴油混合并燃烧,产生约 850 ℃ 的热烟气,流经绝热风道、风室进入炉床内,流化和加热锅炉炉内床料。由于气、固两相间传热强烈,点火燃烧器的热量可有效传递给床料,热量利用率较高。

循环流化床锅炉床下点火装置,即热烟气发生器由点火风道、主流化风道、点火油枪及控制系统组成。点火源采用高能发生器。

点火时若调整不及时,热烟气发生器内温度可升到 1000 ℃ 左右,对热烟气发生器内壁耐火内衬耐温性要求较高。

油火油枪与热烟气发生器平行布置,高能点火枪可与油枪平行或垂直布置。

2 锅炉启动点火用甲醇性能分析

2.1 甲醇特性

甲醇(CH3OH)是一种轻质、无色、略有臭味可燃液体。甲醇可从煤、天然气、生物质等原料提取,原料来源较广泛,属可再生能源。甲醇是含氧化合物,着火点高于汽油和0#轻柴油,理论上燃烧后的混合气热值与汽油和0#轻柴油相当。甲醇与轻柴油燃烧性能比较见表1。

表1 甲醇与轻柴油燃烧性能比较表

2.2 加热水对比试验

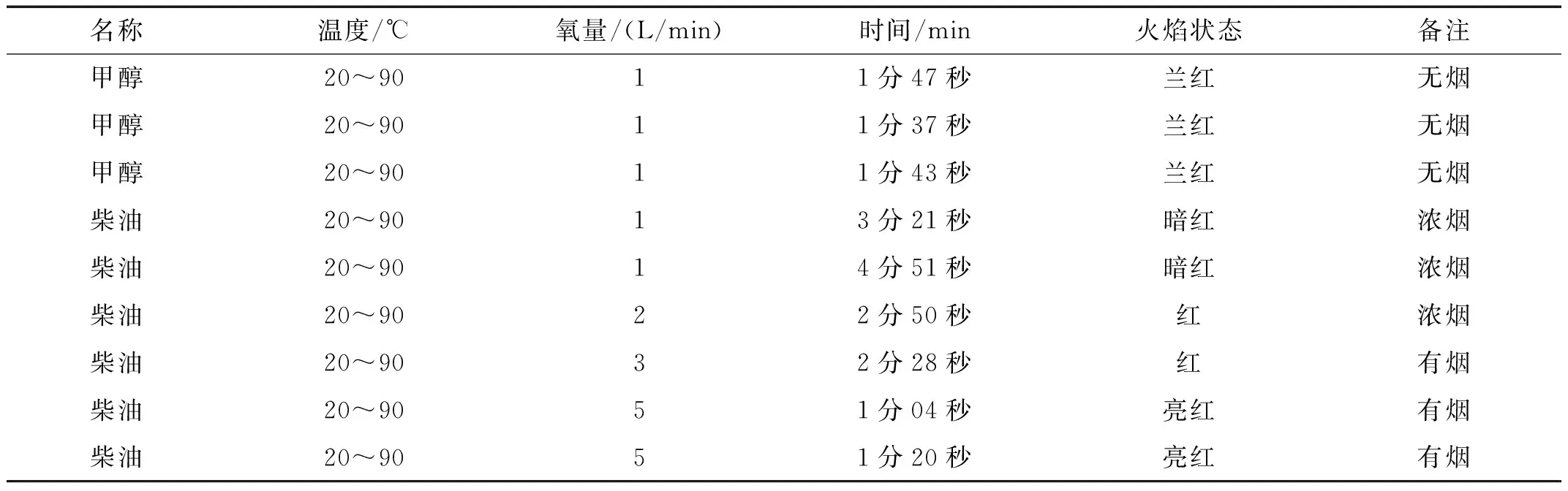

用甲醇和0#轻柴油做燃料,纯氧助燃加热 200 g 水对比试验,详见表2。

表2 纯氧助燃甲醇和0#轻柴油燃烧对比试验

2.3 甲醇和柴油燃烧时间及中心温度对比试验

详见表3。

表3 燃烧时间及中心温度对比试验

对比试验结论如下:

加热同体积水时,柴油耗氧量是甲醇的3~4倍;

在氧气相同数量燃烧工况下,甲醇和柴油燃烧时间基本相同;

甲醇燃烧中心温度比柴油燃烧中心温度高,但柴油的热辐射比甲醇强。

某厂 130 t/h 循环流化床锅炉用甲醇冷态点火时相关情况见图1、图2。

图1 观火孔处甲醇燃烧的颜色

图2示意了点火时锅炉热烟气发生器内及炉膛密相区温度分布,甲醇枪着火后火光发亮,没有烟子,可有效操控锅炉启炉的升温速率,燃烧效率高。

3 柴油与甲醇在锅炉点火时对比

3.1 柴油点火

火焰颜色呈黄色,点火初期升温速率可控,当循环流化床锅炉床料含碳量低(如小于5%)时,在锅炉点火升温后期,循环流化床锅炉床层温度升高较为迟缓。为提高升温速率,通常要提高点火柴油压力。

在提高压力的工况下,柴油燃烧不完全,在燃烧器周围严重积碳,热烟气发生器内温度可达到 980 ℃ 以上,但锅炉床层温度升速较迟缓。

停炉后检查发现点火枪枪头积碳后,阻挡了柴油喷出,导致柴油与空气混合不均匀,柴油燃烧不完全,这是积碳的主要原因。点火枪枪头积碳结焦,增加检修维护频次,影响锅炉点火操作。

因点火时柴油燃烧不完全,未燃烬的柴油雾滴会随着锅炉烟气逃逸。对锅炉配置静电除尘器或布袋除尘器时,会附着在极板或布袋上,导致除尘器积灰粘连甚至板结,除尘效率降低。烟气中雾滴最远的可逃逸至脱硫塔,漂浮在脱硫浆液表面。

在当前国家提出环保、节能、低碳背景下,锅炉冷态或热态点火启炉时,除尘、脱硫装置必须与锅炉同时运行,但柴油点火过程中,柴油燃烧不完全,势必影响除尘、脱硫装置正常运行。

3.2 甲醇点火

甲醇燃烧时火焰颜色呈淡紫色。甲醇做为锅炉点火燃料配套燃烧器与柴油燃烧器差别不大。甲醇枪与高能点火枪可平行布置或甲醇枪与高能点火枪垂直相交布置。

甲醇是甲B类物质,无色透明易挥发性液体;轻柴油属乙类物质,在相同压力,用空气雾化时,甲醇比轻柴油更容易雾化及着火。

雾化后的甲醇需要的点火能量比柴油低,更容易着火。锅炉采用甲醇点火时,未点着的工况下,必须通风置换,防止热烟气发生器内爆燃,发生锅炉风道损坏事故。

锅炉采用甲醇点火时,甲醇枪与高能点火枪垂直布置方式比平行方式,更容易着火。甲醇燃烧后生成二氧化碳和水,生成物不会污染到除尘器、脱硫装置,可同步启动除尘装置及脱硫装置[5];相比较柴油着火后不会积碳。

4 经济性分析

目前甲醇市场价格2000~3000元/t,检索最近8年的价格变化,甲醇价格较平稳,价格涨幅很少。柴油价格不断上涨,目前价格约8800元/t。

以一台 130 t/h 循环流化床锅炉点火过程分析:

柴油点火:5 t/次×8800元/t=4.40万元/次

甲醇点火:3 t/次×3000元/t=0.90万元/次

通过上述柴油、甲醇价格变化分析,同一台锅炉用柴油点火大约是甲醇点火的5倍,锅炉选用甲醇点火经济性优于柴油。

5 环保效益分析

甲醇燃烧后生成二氧化碳和水,燃烧后每吨甲醇生成二氧化碳 1.30 t。每吨柴油燃烧后生成 3.1 t 二氧化碳。

以一台 130 t/h 循环流化床锅炉点火过程分析,比较产生的二氧化碳量:

柴油点火:5 t/次×3.1吨=15.5 t/次

甲醇点火:3 t/次×1.30元/吨=3.90 t/次

锅炉采用甲醇点火时,锅炉烟气可真接进入除尘器、脱硫装置实现达排排放;若采用柴油点时,锅炉烟气进入除尘器、脱硫装置,因烟气中携带未燃烬的柴油雾滴,附着在除尘器上,导致除尘效率降低;柴油雾滴进入脱硫装置后,影响脱硫装置的塔内氧化,导致正常运行。

通过上述分析,锅炉点火改用甲醇为燃料后,确保锅炉装置配套除尘器、脱硫装置正常运行;可大大降低对大气的二氧化碳排放,为低碳生活、绿色环保做贡献。