抗车辙剂在沥青路面施工中的运用研究

李惠

上海浦东新区天佑市政有限公司 上海 201204

随着我国经济的快速发展,我国公路交通行业也迎来了前所未有的发展机遇。各行各业的发展日新月异,不管是生活出行还是经济发展都对交通运输及公路质量的要求越来越高。高等级公路建设更是一日千里,在快速发展的同时也让更多的问题和难点展现出来。在沥青路面成为主流的今天,仍然有一些问题不能忽视;根据国内一些高等级公路统计资料显示,车辙已成为沥青路面的主要病害之一。文章主要对抗车辙剂在沥青路面施工中的运用进行了详细的研究,并且通过大量的试验分析和现场检测,证明了抗车辙剂在沥青路面施工中具有良好的使用效果,能够提高道路工程质量。

1 沥青路面车辙的形成概况

随着我国各城市各行各业建设的大发展,城市人口密集、车流量翻倍式大增,并且各种重型运输车辆及各种大型工程车辆开始频繁的穿梭在城市中,对城市主要道路和一些次道路造成了严重的影响。

沥青混合料路面的常见病害也越来越凸显,特别是高温车辙破坏是非常典型的。在收费站、弯道以及长大纵坡等路段,以及红绿灯停止线处,由于刹车制动、车速过慢等导致轮胎接地作用摩擦力大的因素,路面会出现车辙。车辙变形会随着交通量和时间越来越大,影响行车舒适度,并且有行车安全隐患。沥青路面车辙的形成主要是由于沥青路面在使用过程中,尤其是夏季,路面温度升高,再我国的部分南方地区甚至可以达到60℃~70℃以上,较高的地面温度导致沥青混合料中的沥青出现软化现象。此时当车辆经过时,在竖向荷载和水平推力作用下,沥青混合料内产生剪应力,软化的沥青更加大了这种剪应力,使路面出现不可恢复的剪切变形,这种变形不断的积累最终形成车辙。

因此,在容易出现车辙的路段上,对沥青混合料的抗车辙性提出了更高的要求。使用添加抗车辙剂的沥青混合料作为面层材料,主要用于城市道路、高速公路、机场跑道、停车场等特殊路段路面的施工,与其他沥青混合料相比,它具有更好的高温稳定性、水稳定性和高温耐久性[1]。

2 车辙破坏的发展过程

车辙是沥青路面永久变形的重要表现形式,沥青面层车辙的形成分为压实、软化推移、剪切破坏三个阶段的过程。三个阶段的变形可单独发生也有可能同时发生,导致沥青面层产生严重车辙变形。

第一阶段:施工结束通车初期的压实阶段。在规范的温度下摊铺、碾压施工中,粘稠状态下的沥青、矿粉被挤进矿料间隙,粗细骨料形成一定骨架的结构,最终形成一定空隙率的沥青混合料路面结构。在通车初期,车辆荷载作用下路面继续压实。

第二阶段:高温下沥青混合料的软化推移。由于沥青材料的高温性能高温条件下,沥青软化使得沥青混合料呈现黏性为主的半固体状态。过大荷载的作用下沥青混合料密实的骨架结构会产生推移变形,从而使得行车道车轮荷载作用处的沥青混合料变形严重。

第三阶段:剪切破坏过程。由于沥青软化导致的软化推移,半固态的沥青混合料骨架结构承担了大部分的荷载,在荷载和软化沥青润滑的双重作用下,矿料颗粒产生滑动,骨架结构破坏,矿料与软化后的沥青受到剪切破坏。

由此可见,车辙是沥青路面损坏的一种常见形式。根据车辙产生的机理和发展过程的不同阶段和不同性质的车辙,可将沥青路面车辙破坏分为以下几种类型。(1)横向车辙:在行车荷载反复作用下,由于路面结构层产生剪切变形而形成的车辙。它是由行车荷载引起的路面横向位移。其产生机理是由于在行车荷载反复作用下,路面结构层产生永久变形,使混合料内部出现剪力和压应力,使混合料内部形成剪切滑移。(2)纵向车辙:在行车荷载反复作用下,路面出现的纵向位移,它是由行车荷载引起的路面纵向位移。它的产生机理是由于沥青混合料的粘聚力较差,在行车荷载反复作用下,沥青混合料内部出现剪切滑移的部位一般称为剪切滑移带,它是车辙产生的主要部位。(3)开裂:在行车荷载反复作用下,使得混合料内部出现剪切滑移,沥青路面表面形成了比较宽的车辙。它是车辙破坏的主要形式[2]。

3 抗车辙剂作用机理及使用要求

首先,我们来了解一下抗车辙剂的具体作用原理。抗车辙剂是一种外加剂,属于一种高分子聚合物,它的加入不会降低沥青混合料的优良的使用性能,还可以提高路面的高温稳定性能及抗车辙能力,提高行车舒适度、延长路面使用寿命。这种高分子聚合物在高温的作用下会发生软化,在适宜的高温下碾压成型中,相当于某一粒径的细集料被高粘附力裹敷,可以使其填充并挤入混合料骨架的空隙中,增加了结构的骨架功能,加大了混合料之间的相互嵌挤,使混合料结构更加密实,降低了成型路面的渗透性。抗车辙剂由于它的主要成分是一种高分子聚合物,能够在沥青与矿料之间形成一种胶结物质,从而使沥青与矿料之间的粘结性能得到极大提升,使沥青混合料的强度和耐久性都得到有效提高。

抗车辙剂对沥青混合料高温性能的提高非常明显,主要体现在以下几个方面:(1)在石料中添加了抗车辙剂,它吸收了一部分轻质油份,提高了沥青的粘性,提高了石料与沥青的粘附性。此外,抗车辙剂在石料中均匀地分布,并被拉伸成塑料纤维状,还可以在一定程度上发挥出纤维加筋的作用,增强了混合料的抗裂能力。(2)添加抗车辙添加剂可增加沥青的粘度,增加其软化点,降低其温度敏感性,增加其耐热变形性能。(3)通过对其进行高温处理,使其形成类似于单个尺寸的高粘性细骨料,从而增强其骨架效应。(4)同时,由于抗磨材料中含有的弹性组分,在高温下具有良好的回弹性体作用,从而减小了沥青路面的永久变形[3]。颗粒状的抗车辙剂如图1。

图1 颗粒状的抗车辙剂

以一种常见的高粘抗车辙剂为例,在沥青混合料拌合的过程中,抗车辙剂的使用要求如下,在工程实际应用中要根据不同产品性能做微调,以适应材料特性及达到更好的混合料性能。矿料加热到180~190°C时,将抗车辙剂投入到拌和锅内与矿料一起干拌,拌和时间可增加3~4s,然后再加入沥青,继续搅拌,搅拌成功的混合料质量控制和储存运输可按常规的混合料进行。在使用此种公路沥青抗车辙剂的时候,掺加的剂量为沥青混合料的0.3~0.5%,也就是每吨沥青混合料中掺3~5kg。用于普通等级的道路一般掺量为0.35~0.4%,即每吨沥青混合料中掺3.5~4kg。对于交通量大,重型车辆多的用高限,特殊路段可掺入0.6%以上,具体掺量都需要在施工前做详细的配合比来确定。

4 抗车辙混合料配合比设计

抗车辙剂在沥青混合料中的作用机理与矿粉类似,但作用效果更为明显。因此,在混合料配合比设计时,应考虑到抗车辙剂的掺入,使混合料达到更好的水稳定性和高温性能。水稳定性通过马歇尔试验进行评价,高温稳定性则通过车辙试验进行检验评价。

首先,根据本地的气候及交通量等特点,结合矿料特点及已有的经验值,选取最优方案确定混合料的矿料级配,过程中需要多种原材料做大量的试验分析,如粗细集料、矿粉的规格及密度等。

选择质优的抗车辙剂,根据所选抗车辙剂对应70号沥青混合料的掺量,通过马歇尔试验确定最佳的油石比,即保持抗车辙剂掺量固定,根据经验选择五组等比间距的油石比,其余按照普通沥青混合料配合比的试验方法,确定一个最佳的沥青含量[4]。

沥青混合料的高温性能采用车辙试验进行检验评价,规范中标准的车辙试验条件为压强0.7MPa,温度60℃,根据上海本地的气温状况,为了更好的重现道路重载等现实路况,车辙试验中,在规范允许的条件下增加高温重载车辙试验压强0.9MPa,温度70℃。

同时,根据马歇尔试验确定的配合比,制作同样配比的普通沥青混合料车辙试件,与掺了抗车辙剂的混合料在相同的试验条件下做车辙试验,以对比高温抗车辙性能。

5 施工工艺

抗车辙剂产品一般为黑色的固体状小颗粒,为了使其能够均匀地分布到沥青混合料中,按照配合比设计的掺量先将抗车辙剂加入热料仓与矿料进行干拌,干拌前集料应提前加热到185℃~200℃,高温条件下,抗车辙剂才能被充分分散熔融,发挥最佳效果。

5.1 混合料拌合

①根据目标配合比设计中的矿料级配,控制冷料仓上料速率,将各种集料加热到规定温度,通过生产配合比确定热料仓用量。抗车辙剂和热集料同时加入拌合锅进行干拌,干拌时间比普通沥青混合料干拌延长3~5s左右。要严格控制拌和温度和拌合时间。拌合的时间不是越长越好,时间过长会影响拌合楼的生产效率,而且会造成沥青的老化;拌和时间太短也不可以,不能保证抗车辙剂在混合料中均匀分散。因此,最佳的拌合时间是施工过程中需要特殊关注的控制参数之一;

②按照配合比中的沥青含量,添加沥青,沥青预热温度根据沥青种类确定,改性沥青温度高于普通石油沥青10~20℃。喷入沥青后,湿拌时间比常规湿拌时间延长5s左右,建议总时间35~45s。保证拌和均匀无花白料;

③注意沥青混合料的出厂温度,基本与普通沥青混合料出厂温度一致。

5.2 混合料运输与摊铺

抗车辙沥青混合料与普通沥青混合料运输和摊铺施工的方式基本一致,同样需要做好温度等关键问题的控制;

①根据工程实际运距、拌合站产量等因素配备自卸汽车。自卸汽车底板应涂一薄层适宜的防粘剂。

②运输过程中采用保温运输方式,注意覆盖防雨篷布,气温较低时采用棉被保温的运输方式。

③压路机紧跟摊铺机压实,采用“紧跟、慢压、高频、底幅”的方式压实,终压温度不低于 110℃。开放交通时间为路面温度降至 70℃以下。

6 抗车辙剂使用中的要点

抗车辙剂使用中的要点是最佳拌合温度的确定,也就是如何让其发挥最佳的使用效果。抗车辙剂和沥青有着相似的温度敏感性,因此温度是抗车辙剂使用中的控制重点。

沥青混合料的拌合温度必须要通过试验准确的确定,才可以指导抗车辙剂沥青混合料的拌合及施工,确保沥青混合料的高温稳定性即抗车辙性能。拌合温度过高会造成沥青老化降低混合料性能指标,温度过低又不利于车辙剂在混合料中的均匀分散,因此要通过试验来确定最佳的拌合温度。

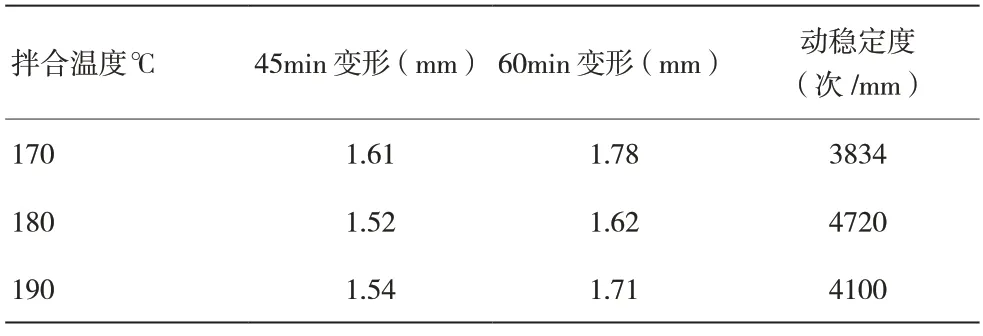

根据拌合设备的性能和沥青性能的要求,以及拌合站经验值,例如确定拌合温度试验中采用170℃、180℃、190℃三种不同的拌和温度,保持试验的其他指标和要求一致,在三种不同拌合温度下分别进行沥青混合料的车辙试验。结果如表1。

表1 不同温度下混合料的车辙试验结果

车辙试验的结果表明,抗车辙剂混合料的拌合温度在180℃时,45min及60min时的车辙变形都是最小的,动稳定度值最高。高温稳定性优于170℃及190℃温度下拌合的混合料性能。因此,在180℃温度下拌合混合料时,抗车辙剂能发挥最佳的效果,使成型混合料的高温性能最好,抵抗车辙变形的能力越强。

7 抗车辙剂的使用效果

试验路段采用掺抗车辙剂的沥青混凝土路面,经过4年多的使用,未发现路面裂缝和车辙病害,抗车辙剂使用效果良好。

在实际施工中,以改性沥青混合料为基层,掺抗车辙剂的改性沥青混合料与普通沥青混合料相比,高温性能得到明显改善,弯拉强度提高了35%,低温抗裂性能提高了15%。

在对试验路的检测中发现,使用抗车辙剂后的沥青混合料具有较好的高温稳定性和低温抗裂性。

在实际路面工程中发现,掺抗车辙剂的沥青混凝土路面平整度提高,抗滑性能增强。对路面平整度和抗滑性能均有明显改善。

试验路段采用抗车辙剂进行施工后,未发现路面裂缝和车辙病害,说明掺抗车辙剂的改性沥青混合料具有良好的路用性能。

通过实际使用效果来看,掺抗车辙剂后,沥青混凝土路面各项指标均达到了设计要求,同时,由于抗车辙添加剂具有易贮存、易加工、易生产、易施工、成本低廉等特点,使其具有广泛的应用前景。

8 结语

除了以上文章阐述的抗车辙剂在沥青路面施工中的运用外,防治沥青混合料车辙病害要综合考虑多方面因素,制定包括交通管制、限制超载等在内的多方面措施,才能有效改善沥青路面的使用性能。

总之,随着我国交通建设的迅速发展,对沥青路面的性能要求越来越严苛。抗车辙剂在沥青路面施工中的应用可以有效减缓车辙现象的发生,提高行车舒适度,延长路面使用寿命。在我国很多省份高速公路及繁华的城市道路已在推广使用,添加抗车辙剂可以提高沥青混凝土的软肋,今后可能会成为城市重要道路路段的首选。抗车辙剂在沥青路面施工中的应用研究对于提高我国公路工程质量具有重要意义。