基于水性面漆3C1B 的普通货车栏板漆膜碰伤问题的原因分析和工艺优化

谢安辉、李文、廖章龙、章新国

(上汽通用五菱汽车股份有限公司,柳州 545005)

0 引言

随着汽车产业的高速发展,汽车涂装生产呈现出工艺多样化和柔性化特征。汽车制造企业现在使用的汽车涂装工艺有:3C2B、3C1B、4C3B、B1B2 和套色喷涂等。其中,3C1B 工艺目前在国内被广泛应用,与3C2B 传统工艺相比,3C1B 工艺用闪干过程替代了中涂烘房,从而使中涂、色漆层和清漆层均为“湿碰湿”。此工艺又可分为油性3C1B 和水性3C1B,油性3C1B 工艺使用的是溶剂型涂料,在中涂和色漆之间采用自然闪干方式干燥;水性3C1B 工艺的中涂和色漆均使用水性涂料,在中涂和色漆之间需要增加强制闪干[1]。

各大车企也会根据自身生产、经营和环保等情况,选择适合自身的汽车涂装生产工艺,甚至很多车企会存在同一个涂装车间拥有多种汽车涂装生产工艺的情况。某款普通货车的货箱栏板从3C2B 工艺切换到3C1B 工艺时,出现了漆膜碰伤问题,本文对该问题的工艺流程进行了深入分析,找到导致问题的原因并提出了工艺优化方案。

1 普通货车涂装面漆工艺介绍

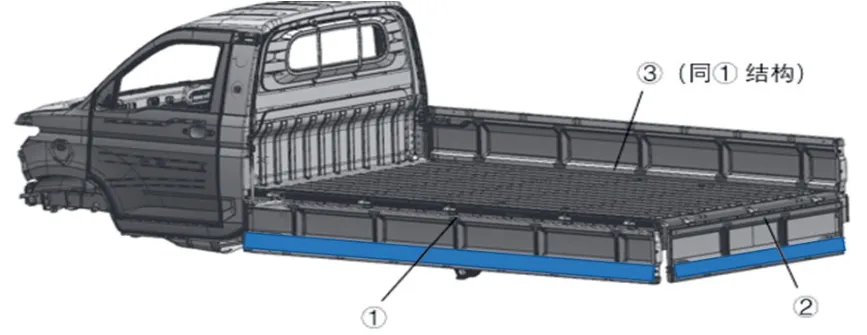

根据《机动车结构术语》,普通货车定义为:载货部位的结构为栏板,不包括具有自动倾斜装置的载货汽车。普通货车的白车身构造为车身、货箱(栏板式),对于汽车涂装而言,普通货车最突出的特征则是栏板式的货箱。我司生产的某型号畅销普通货车(下统称P 车型)与上述主流普通货车构造一致,货箱两侧、后部栏板处合计有4 个锁扣装置,可以用于闭合、打开货箱栏板,便于用户装卸货物。

P 车型的货箱栏板涂装采用了2 种工艺模式,分别为3C2B水性漆涂装工艺和3C1B 水性漆涂装工艺。这2 种工艺流程如下。

1.1 3C2B 水性漆涂装工艺

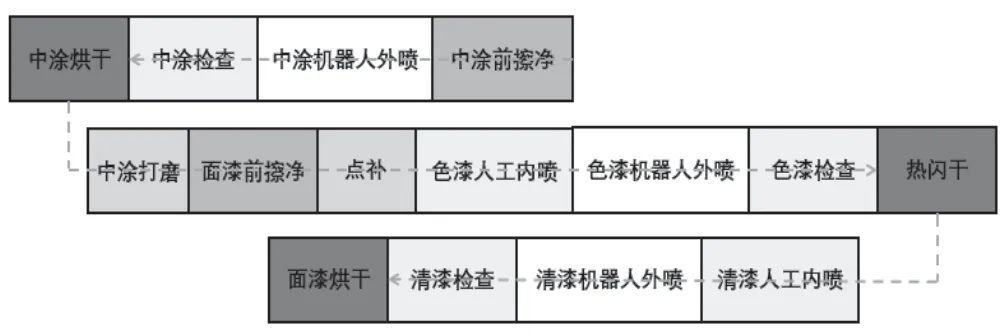

3C 分别为:中涂、色漆和清漆这3 个涂层;2B 则是指中涂和面漆涂层的烘干。3C2B 水性面漆喷涂工艺流程为:中涂前擦净—中涂机器人外喷—中涂检查—中涂烘干—中涂打磨—面漆前擦净—点补—色漆人工内喷—色漆机器人外喷—色漆检查—热闪干—清漆人工内喷—清漆机器人外喷—清漆检查—面漆烘干(图1)。

图1 3C2B 水性面漆生产线流程

1.2 3C1B 水性漆涂装工艺

3C 分别为:中涂、色漆和清漆这3 个涂层,1B 则是指中涂、色漆和清漆涂层的一次性烘干。3C1B 水性面漆涂装工艺是中涂面漆“湿碰湿”工艺,是指在电泳漆涂层之后,以“湿碰湿”的方式喷涂中涂、金属色漆和罩光清漆,并一次性烘干的工艺[2]。3C1B 水性面漆涂装工艺流程为:面漆前擦净—点补—中涂机器人外喷—中涂检查—色漆人工内喷—色漆机器人外喷—色漆检查—热闪干—清漆人工内喷—清漆机器人外喷—清漆检查—面漆烘干(图2)。

图2 3C1B 水性面漆生产线流程

由上述2 种生产流程对比可知,3C1B 水性面漆工艺较3C2B水性面漆工艺减少了中涂前擦净、中涂打磨和中涂烘干工艺,属于紧凑型工艺。3C1B 水性面漆工艺由于减少了部分中涂打磨和中涂烘干室体建设,能够节约前期设备投资约10%~15%[3]。而且这一工艺的使用能有效减少挥发性有机化合物排放量[4],大幅度降低能耗和碳排放,减少中涂烘干所使用天然气和用电约20%。由于3C1B 水性面漆工艺在前期投资成本、人工成本、能耗和效率等方面具有直接的优势,所以该工艺已成为国内现有汽车生产厂旧线改造的主流技术方案[5]。

2 P 车型面漆喷涂碰伤质量问题描述和分析

2.1 问题描述

我司因为普通货车P 车型市场订单的增多,原来该车型的生产线A 线产量不能满足订单需求,决定在另一条生产线B 线增加该车型的生产。但是生产线A 线采用3C2B 水性面漆工艺,生产线B 线采用3C1B 水性面漆工艺。在生产A 线3C2B 生产模式下,P车型需要在手工色漆段放下货箱的栏板(两侧边板、尾板),对后道工序机器人喷涂不到之处:即货箱栏板的夹层部位(图3 中①~③处)进行补喷色漆,使货箱底板整体色漆均匀,保证外观质量一致性。由于这时整个车身表面是刚刚经过中涂烘炉烘烤过的中涂漆膜,员工轻轻放下货箱的栏板(两侧边板、尾板),不会导致栏板与车身底部接触的地方(图3 中蓝色区域)有漆膜碰伤问题。

图3 货箱栏板夹层部位需补喷部位

现P 车型在生产B 线3C1B 水性面漆工艺生产模式下,由于中涂涂层不烘干,会遇到如下问题:在色漆人工内喷工序对货箱栏板的夹层部位进行手工补喷色漆时,当打开4 个锁扣装置会直接触碰到中涂漆膜;而放下栏板时,栏板与车身结构的底板、轮罩等多处有直接接触,产生中涂漆膜的多处碰伤质量问题(图4)。

图4 3C1B 水性面漆工艺生产中栏板碰伤部分缺陷

2.2 问题分析

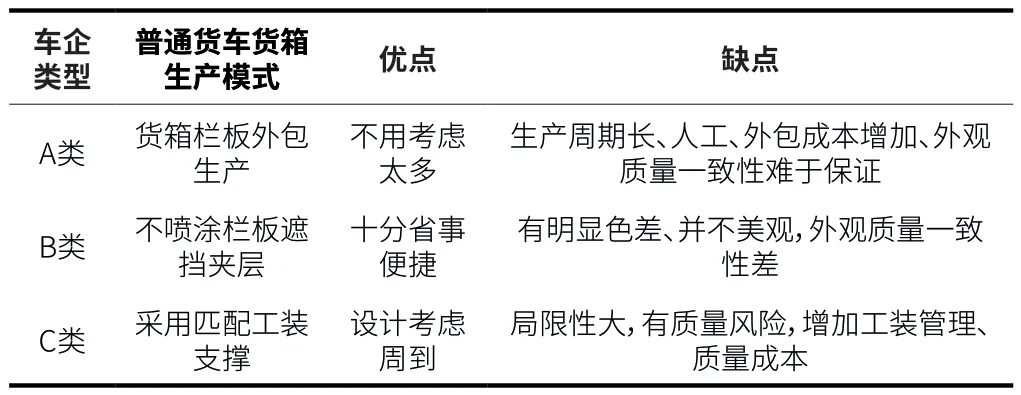

由3C1B 工艺流程来看,在色漆人工内喷工序放下栏板,因车身外面已经覆盖了未烘干的中涂漆膜,碰伤漆膜是很难避免。通过多方调研得知,目前采用3C1B 水性面漆工艺生产普通货车的主流车企,一般采用以下3 种方法避免普通货车货箱栏板碰伤质量问题。

(1)A 类车企:货箱栏板之外的整车在本公司生产线按3C1B 水性面漆工艺正常喷涂,但货箱栏板则外包给他处喷涂,完成喷涂后转运回总装生产线进行安装。这样可以较好地避免湿膜碰伤,但缺点是转运、人工与外包等成本的增加,外观质量一致性也难于保证。

(2)B 类车企:整车在本公司生产线正常按3C1B 水性面漆工艺喷涂,但机器人喷涂不到之处,货箱栏板的夹层部位同时也不喷涂。打开货箱栏板时,这些部位处于电泳漆状态,与整个货箱底板有明显色差、不美观,外观质量一致性差。

(3)C 类车企:利用与车身构造相匹配的工装作为支撑,在色漆人工内喷工序将栏板放下喷涂色漆,但操作过程中因为失误造成漆膜碰伤、漆渣颗粒掉落的风险系数也非常高,质量控制难度增加。此外,工装的管理、周转和清洗维护也是一个难点问题。不过,此类工装必须在造车前期设计好,车身有可靠的安装点且必须高度匹配。

综合比对其他车企对该问题解决的优缺点分析(表1),并结合我司生产线B 线现场实际工艺和设备情况,以上3 种方案均不适用于生产线B 线。因此只能另辟蹊径,突破固有思维与传统工艺流程模式才有可能解决该问题。

表1 其他车企对该类质量问题解决的优缺点分析

3 解决方案及实施验证

项目小组经过反复讨论和论证,结合生产现场实际工艺和设备情况,在不增加大量改造成本的情况下,通过优化喷涂工艺流程的方法,快速解决了这个制约生产爬坡的质量瓶颈问题。

在固有思维中,3C1B 水性面漆工艺流程一般都可以简化为:中涂—色漆—手工补喷栏板夹层处色漆(图5a)。项目小组经过多次讨论,突破性优化了喷涂工艺顺序,即先进行货箱栏板夹层处预喷涂色漆,然后进行中涂和色漆喷涂(图5b),这样就可以避免湿膜碰伤。也就是说,当放下货箱栏板时,车身外表面还是电泳漆干膜状态,这与3C2B 生产模式类似。只不过在3C2B 生产模式下,放下货箱栏板时,车身外表面是中涂漆干膜状态。具体实施方案如下。

图5 优化前后喷涂工艺流程对比

3.1 岗位安排

结合生产线B 线现场实际设备情况,项目小组选择在面漆前擦净后的点补岗位实施手工补喷栏板夹层处色漆。因为该岗位已具备完善的喷漆条件(场地、抽排风、温湿度空调、文丘里水循环、气源以及电源等),无需新建或大量改造工作,可快速投入使用。

3.2 设备需求

首先,供漆方式可采用小巧灵活、运行稳定并且投产迅速的小型移动泵。如现场条件允许,可将色漆输漆管路接通至该岗位直接供漆,可免去中途加漆的操作步骤。其次,同时增设左右各1 把水性色漆静电喷枪作为喷涂工具,与色漆手工喷涂岗位使用的品牌、型号相同为佳。

3.3 人员需求

优化后岗位人员看生产线具体生产节拍而定,若能同时完成点补和补喷色漆工作,则无需额外增加操作人员,反之则需。岗位人员以满足生产节拍需求为主。

3.4 过程操作

P 车型进入面漆前擦净完成常规擦净操作后,将左、右两侧和后部共3 块货箱栏板放下,进入点补岗位后,岗位操作人员对货箱栏板遮挡的夹层处进行色漆喷涂(图6),完成喷涂后将3 块货箱栏板收起关闭。需要注意的是,锁扣、拉手等部位的夹层也需要先补色漆,避免到手工色漆站再有任何的触碰车身,从而导致漆膜碰伤。

图6 手工补喷栏板夹层处色漆

采取上述措施后,经大量实车过生产线喷涂验证,很好地解决了普通货车在3C1B 水性面漆工艺生产中货箱栏板漆膜碰伤问题。同时,货箱栏板遮挡的夹层处补喷的色漆漆膜,目视外观质量均达到要求。

4 结束语

本文旨在探讨普通货车从3C2B 生产工艺模式的生产线投产到3C1B 生产工艺模式的生产线时,出现的普通货车货箱栏板漆膜碰伤质量问题解决方案。经大量讨论、验证工作,项目小组改变传统工艺思维,以极小的改变和投入,快速解决制约生产瓶颈的质量问题,使产品满足生产需求。同时,各汽车厂家生产现场设备和工艺不同,汽车涂装生产质量问题也会有所不同。本文结合生产现场解决现场质量问题的思路和方法可以供汽车涂装车间同行参考,即突破固有思维与传统工艺流程模式,并结合本公司生产现场实际情况,可以很好地解决生产现场质量问题。