基于GWKNN 算法的风力发电机组内部短路故障辨识系统

赵海亮

(中广核新能源安徽有限公司,合肥 230031)

风能资源丰富,而且拥有较大的开发潜力,是促进风电产业发展、实现能源结构多元化、改善环境的强有力助推剂[1-2]。目前,我国风力发电机组正处于大力开发阶段,且已经发展为覆盖式的装机规模,成为了第三大电能供应资源[3]。然而,随着风力发电基地的陆续投入,即使故障非常微小,由各元件之间耦合性所引发的负面“链式效应”仍可能造成不可预估的灾难性危害和损失。例如,机组大范围停机或切除、风电场脱网、电网电压暂降等情况[4],都会进一步加剧电网发生事故的严峻程度。

当前电力领域的专家与学者纷纷对风力发电机组故障展开了深入探索与研究,以确保风电场安全高效运行。文献[5-6]分别采用系统数据图形化手段与支持向量机分类技术来预测风力发电机组故障,其方法不仅能够预见故障,而且能够识别故障类型;文献[7-8]分别采用孪生深度神经网络与卷积神经网络-集成学习来对风力发电机组故障进行诊断,其方法能根据提取到的故障特征,给出准确的故障诊断结果。当前对于风力发电机组故障的研究主要分为诊断和预测两方面,鲜有对某个故障类型进行针对性的研究。

短路故障是风力发电机组易发生的故障类型,其中内部短路故障造成的破坏最为严重,故提出基于GWKNN(improve weighted K-nearest neighbors,改进加权K-最近邻)算法设计的一款机组内部短路故障辨识系统。

1 风力发电机组内部短路故障辨识系统硬件设计

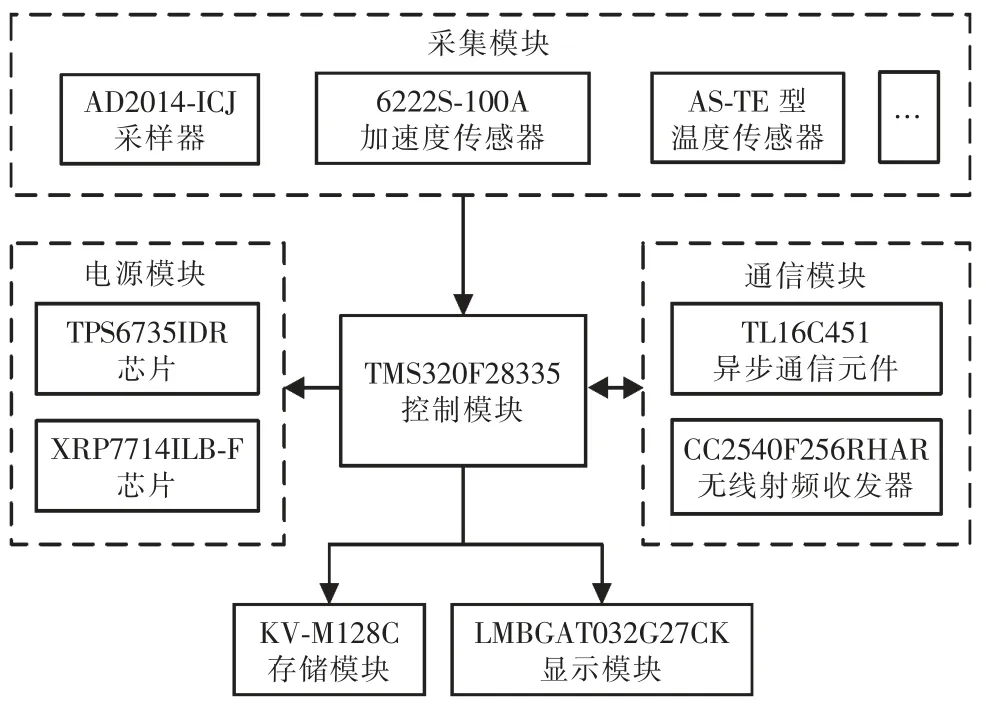

由电源模块、显示模块、通信模块、控制模块、采集模块、存储模块搭建系统硬件架构,以保证系统控制、数据采集、供电、存储、显示、通信功能的实现,以此为后续风力发电机组内部短路故障辨识算法的设计与实现奠定坚实的基础。整体结构如图1所示。

图1 系统硬件物理架构图Fig.1 Physical architecture of system hardware

各模块设计思路如下所述:

(1)控制模块:考虑到计算精度、速度、系统功耗等方面的因素,该模块选用TMS320F28335 的高性能32 位浮点数字信号处理器,凭借数据与程序分离式的哈佛结构,实现机组内部工况数据采集、信号处理、故障分析及系统控制等功能的独立执行。

(2)采集模块:采用32 通道12 位的AD2014-ICJ采样器、6222S-100A 型加速度传感器、AS-TE 型温度传感器等组件,采集机组各设备信号,该模块与控制模块的并行连接接口为EMIO 接口。

(3)电源模块:作为系统各个元件的电力提供源,该模块选用TPS6735IDR 芯片为控制模块提供内核正常工作电压1.5 V,I/O 端口电压2.8 V 和2.1 V,为DDR2 存储器提供正常工作电压2 V,为采集模块提供单电源供电电压7 V。选用XRP7714ILB-F 芯片为其他模块提供正常工作电压3.6 V。由于电压会因外界因素不在允许波动范围内或消失,故利用变压器[9]转换直流电源与电压,保护电路,避免控制模块受损。

(4)存储模块:采用基恩士研发的KV-M128C型号多媒体卡,为采集到的机组工况数据提供大容量、易读取、可移动的储存容器,能够保证数据存储的安全性和可靠性。

(5)显示模块:选用像素为320×240 的5.7 寸LMBGAT032G27CK 数字液晶屏作为系统显示界面,实时呈现机组工作时各设备参数变化及短路故障辨识结果,该模块与控制模块通过视频图形阵列输出接口连接。

(6)通信模块:该模块分为有线与无线2 种通信模式。有线通信采用TL16C451 异步通信元件,在FIFO 模式下,接收、发送16 个字节的外设信号,该元件不受传输字符和处理器接收缓冲的限制,通过RS-485 标准串口的单电源电平转换芯片,与上位机串口完成通信;无线通信采用型号为CC2540-F256RHAR 的无线射频收发器,有效应对机组恶劣、偏远的工作环境,确保数据传输的可靠性。

2 机组内部短路故障辨识系统软件设计

采用GWKNN 算法获取内部短路故障特征值的异常搜索因子以及特征模式,从而实现风力发电机组内部短路故障辨识算法设计。

基于GWKNN 算法的短路故障辨识算法实现流程如下所述:

(1)按照移动时间窗的宽度m,得到由m 个子时序f(mi)构成的时序集f(m1),f(m2),…,f(mi)。

(2)为简化序列且保证时序趋势的完整性,利用下式变异操作时序中各序列点的极值编码M,得到从邻近的一个极值点到达另一个极值点的子时序集:

该式说明,当第i 个检测窗f(mi)max最大值同邻近窗f(mi±1)max最大值异或结果是0 时,编码取值为Mi′;当第i 个检测窗f(mi)min最小值同邻近窗f(mi±1)min最小值异或结果是0 时,编码取值为Mj″;其他情况下,编码取值为Mi。

(3)分析时域信号,提取出短路故障的特征值,并通过下式进行标准化处理:

所得短路故障的特征序列F′如下:

式中:K 表示特征值集的类别个数。

(5)将距离DPWK代入式(2)完成标准化处理,对于标准化处理过后的DPWK利用高斯核函数将其变为的同类概率,结果用下式表示:

3 机组内部短路故障辨识系统测试

3.1 功能实现效果分析

在研究对象的监测计算机中加入机组内部短路故障辨识系统并运行,系统各模块功能的实现结果如表1 所示。

表1 系统模块功能Tab.1 System module functions

由表1 可以看出,系统的主要模块功能均达到预期设计目标。控制模块通过采用TMS320F28335高性能32 位浮点数字信号处理器,有效实现了机组内部工况数据采集、信号处理、故障分析及系统控制等功能的独立执行;采集模块通过使用AD2014-ICJ 采样器与多个传感器,准确采集到机组各设备的信号;电源模块分别选用了TPS6735IDR 芯片与XRP7714ILB-F 芯片,确保了准确供电;存储模块将KV-M128C 型号多媒体卡作为机组工况数据的可移动储存容器;显示模块通过视频图形阵列输出接口,实时呈现出机组工作时各设备参数变化及短路故障辨识结果;通信模块分别采用TL16C451 异步通信元件与CC2540F256RHAR 无线射频收发器,保证了数据的可靠传输。

3.2 故障辨识效果分析

3.2.1 短路故障信号辨识精度

不同短路故障下,目标机组单位时间运行过程中各相上的实际输出与期望输出如表2 所示。

由表2 可以看出,所建系统采用32 通道12 位的AD2014-ICJ 采样器、6222S-100A 型加速度传感器、AS-TE 型温度传感器等组件,为基于GWKNN 算法的短路故障辨识提供了可靠数据,准确辨识出风力发电机组内部的短路故障信号。期望输出与实际输出出现最大差值的故障为AB 两相短路,仅0.0328 A;出现最小差值的故障为AC 两相短路接地,仅0.0011 A。

3.2.2 短路故障类型辨识精度

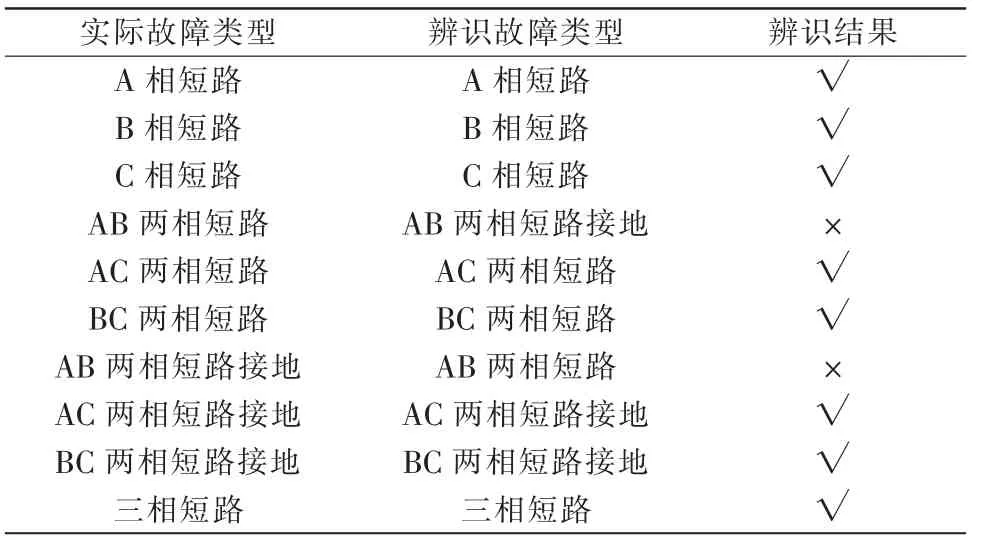

利用所建系统在目标机组中运行一段时间,得到10 种不同短路故障类型的辨识结果。若运行过程中,故障类型始终辨识正确,则标记为“√”;若出现一次错误辨识,则标记为“×”。具体如表3 所示。

表3 不同短路故障类型辨识Tab.3 Identification of different short circuit fault types

由表3 中的辨识结果可以看出,该系统凭借Visual Basic 语言强大的独立性与灵活性,充分发挥了数据通用化环境的优势,打破了信号辨识时的局限性,准确辨识出不同的短路故障。由于AB 两相短路与AB 两相短路接地的故障信号极为相似,故所建系统混淆了这2 种短路故障。其中,将AB 两相短路故障错误辨识为AB 两相短路接地故障3 次,反相错误辨识4 次。但总体该系统的短路故障类型辨识准确度较高,具备较大的推广潜力。

3.2.3 故障辨识时间

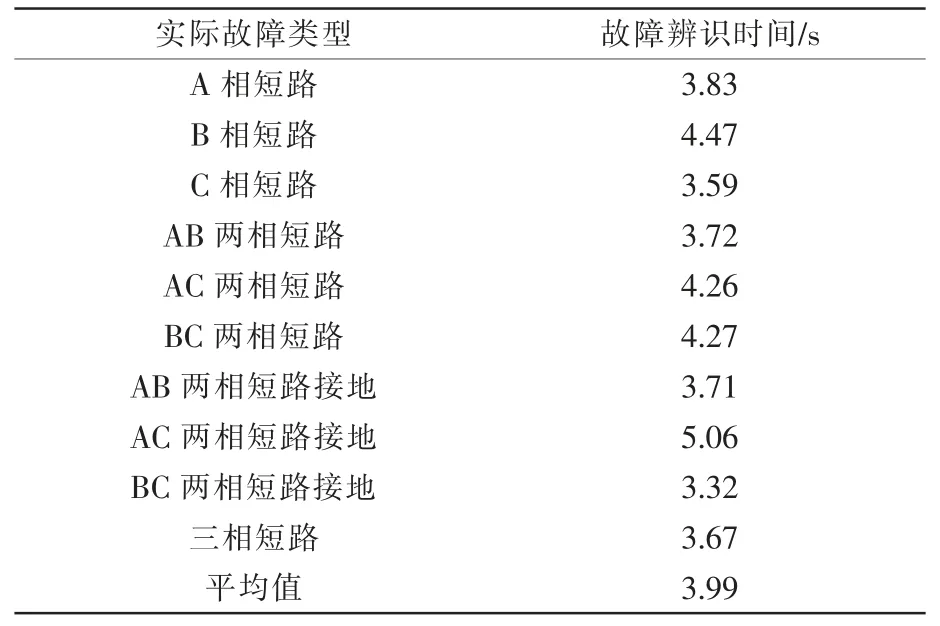

本实验环节从辨识时间入手,检验系统是否具备较高的故障辨识效率。单位运行时间内各个短路故障的平均辨识时间如表4 所示。

表4 不同短路故障辨识时间Tab.4 Different short circuit fault identification times

由表4 可以看出,系统所采用的基于GWKNN算法的短路故障辨识算法对10 种短路故障的平均辨识时间仅需3.99 s,AC 两相短路接地故障的辨识时间最长,但也只花费了5.06 s,说明该系统的短路故障辨识效率较高,能够满足实际应用中的时效需求。

4 结语

随着风电能源在电力能源供应中比重的增加,风电产业迅猛发展,风力发电机组装机规模与日俱增,对机组安全性的关注也越来越高。通过总结各地机组运行工况发现,即使是机组内部的微小故障,也有可能引发严重的电力事故,给企业带来巨大的经济损失。故构建出内部短路故障辨识系统来加强机组安全屏障,并为故障后续维修提供依据是非常必要的,今后仍将以此为目标,从其他方面做进一步探讨。