我国井下智能干选技术装备发展及展望

冯来宏,李克相,顾雷雨,张西斌,高利晶,谭家贵,朱凌涛

(1.华能煤炭技术研究有限公司,北京 100070;2.华能云南滇东能源有限责任公司,云南 曲靖 655508;3.中国矿业大学,江苏 徐州 221116)

1 概 述

基于我国的资源禀赋特点,煤炭作为我国主体能源的格局将长时间内不会改变[1]。然而,我国煤炭资源赋存条件整体较差,同时由于放顶煤技术的应用与推广,在开采过程中出现的过放状况将会进一步恶化原煤质量。这不仅增加了煤矿企业的生产运行成本,而且后续洗选加工过程中所产生的矸石给周围环境带来了巨大的压力[2]。采用井下分选技术对原煤进行排矸,可以减轻矿井的提升负荷,缓解矸石堆放带来的环境问题。此外,将井下分选后的矸石充填至采空区域,有助于解放“三下”压煤资源,提高煤炭资源的利用效率[3,4]。因此研究高效的井下分选技术符合《煤炭工业“十四五”安全高效煤矿建设指导意见》要求,适应国家能源转型升级,走绿色低碳道路的发展战略。

随着《煤矿充填开采工作指导意见》等文件的颁布,井下分选得到了更多的关注,许多煤矿企业已经对井下分选技术进行了工程试验。其中,山东新汶集团协庄矿通过对现有动筛跳汰机结构进行改进,实现了井下动筛跳汰煤矸分离工艺布置,排矸后产品含矸率3%左右[5]。常村煤矿同样采用动筛跳汰工艺对井下大于50 mm粒级块煤进行预先排矸,排矸后原煤(300~0 mm)灰分低于20%,用于井上选煤厂进一步分选,排除的矸石用于井下充填[6]。新巨龙煤矿则采用重介浅槽工艺以进行大于100 mm粒级块煤的排矸,该系统处理能力可达3300 t/h,减少矸石提升90万t/a,增加经济效益1.24亿元/a[7]。由于井下环境复杂,空间狭长,井上常用的分选工艺流程难以直接应用于井下。通过装备改进和技术创新,目前成功实现井下煤矸分选的典型装备技术包括动筛跳汰分选、重介质浅槽分选及智能干选等,其具体技术经济对比见表1。此外,《中国制造2025—能源装备实施方案》《关于加快煤矿智能化发展的指导意见》等文件中强调了煤矿智能化发展的重要性并明确了智能化发展的主要目标及任务[8],其中智能干选技术具有系统简单、占地面积小、智能化程度高等优点,可以作为煤矿智能化建设的重要组成,已经成为当前井下煤矸分选的研究热点。

表1 典型井下分选工艺对比

自2018年世界首套智能干选系统成功应用于井下采选充工艺以来,我国煤矿井下智能干选在基础理论、关键技术、配套设备、工艺布置等方面存在诸多问题尚未解决。目前煤矿井下智能干选技术智能化水平仍然较低,无法实现一键式少人化智能控制;此外,布料均匀性难以保证,尚无法满足宽粒级物料的高精度分选,单机处理能力受限。基于此,笔者详细分析了煤矿井下智能干选工艺技术的研究应用进展,展望了煤矿井下智能干选工艺技术的发展趋势。

2 智能干选装备研究进展

与传统单纯基于物料物理性质不同进行分选的技术不同,智能干选设备结合模式识别或机器学习进行煤矸分离,当前智能干选技术根据识别原理的不同可分为图像识别法及射线识别法[9]。

2.1 基于图像识别的智能干选技术

图像识别方法一般是基于煤与矸石光学性质差异,结合计算机视觉系统对矿物图像信息进行采集、处理、分析和理解从而实现煤与矸石的分离,主要包括人工特征识别及学习特征识别。早期研究人员多采用包括梯度、图案、形状及颜色等人工特征进行煤矸识别,其在不同环境下的识别率可达到94%以上[10]。随着计算机技术的发展,研究人员开始采用深度学习技术自动获取更优的分类模型,该技术的应用进一步提高了图像识别的精确度[11]。此外,为减弱可见光、灰尘等环境因素对图像识别的不利影响,有研究采用多光谱成像技术以获得更多的图像信息从而增强图像识别的准确性[12,13]。

2.2 基于射线识别的智能干选技术

射线识别方法是基于射线在不同密度矿物中的衰减程度不同进而将高密度矸石与低密度煤块进行识别分离的过程。葛学海等通过对不同类型射线探测器进行对比分析,选用阵列电离室型探测器对煤矸分离系统进行了设计优化[14]。杨慧刚等基于射线扫描获得煤矸灰度信息并结合机器视觉获得厚度信息,设计了一种煤矸分离系统提高了煤矸识别的准确性[15]。尹建强等为降低双能射线缺陷影响,通过对煤和矸石的多个特征进行多维度分析,确定R值图像特征和高能图像特征有助于提高煤和矸石识别精度[16]。根据射线种类的不同,基于射线识别的智能干选技术主要包括γ射线识别技术及X射线识别技术。两者识别原理相同,但在射线特点、识别方式、管理维护等技术特征上具有一定差异性,其具体对比见表2。

表2 不同射线识别技术对比

2.3 智能干选系统结构及应用

当前的智能干选装备主要由给料机构、输送机构、识别与控制机构及执行机构等组成[17,18]。工作流程为:原煤经分级筛分后,通过给料装置将待分选物料给入分选机,物料通过输送机构穿过识别与控制机构并由识别与控制机构获得其感应信号,然后通过对所获得的信号与系统中的煤矸数学模型进行对比处理判断所识别物料的性质,当所识别物料为设置的目的矿物则启动执行机构将其剔除,从而实现煤矸分离。其中布料机构负责将物料均匀布置于运输机构,防止物料的堆叠以保证识别的高效有序;与基于X射线识别的智能干选设备采用平铺给料不同,基于γ射线识别与图像识别的智能干选设备多采用排队给料的方式以避免物料出现重叠现象影响识别精度[19];执行机构则主要包括机械手抓取和高压气体喷吹两种,其中机械手抓取对大块煤或矸石较为有效,但成本较高且操作频率较慢,因此处理能力相对较小,无法应用于生产能力较高矿井的煤矸分离,高压气体喷吹是目前智能干选设备较常用的分离方式,但由于粉尘产生量较大对工人身体健康及井下安全生产有着不利影响,通常需要配备隔音除尘等辅助装置以营造适宜的工作环境[20]。

选煤厂当前主要采用图像识别技术用以煤杂分离,淮北矿业集团涡北选煤厂应用基于该技术的智能分选机对煤中杂物进行分拣,工业调试结果表明机械手分拣成功率为94.759%,系统分拣率为91.640%[21]。基于射线识别的智能干选技术在煤矸分离领域应用较为广泛,其中国电平庄集团六家煤矿采用GDRT型γ射线智能干选机分别对200~80 mm及80~30 mm粒级原煤进行分选排矸,煤中带矸率分别为2.34%和3.37%,矸中带煤率分别为0.42%和1.36%[22]。霍林河南露天煤矿采用基于X射线识别的IDS智能干选机对300~80 mm原煤进行分选,排矸率达到95.5%,矸中带煤率及煤中带矸率分别为1.72%和2.77%[23]。阳煤集团五矿选煤厂应用基于X射线识别的TDS智能干选机代替人工原煤排矸,每年可多回收块煤0.88万t,给企业增加效益777万元[24]。

3 智能干选装备井下应用现状

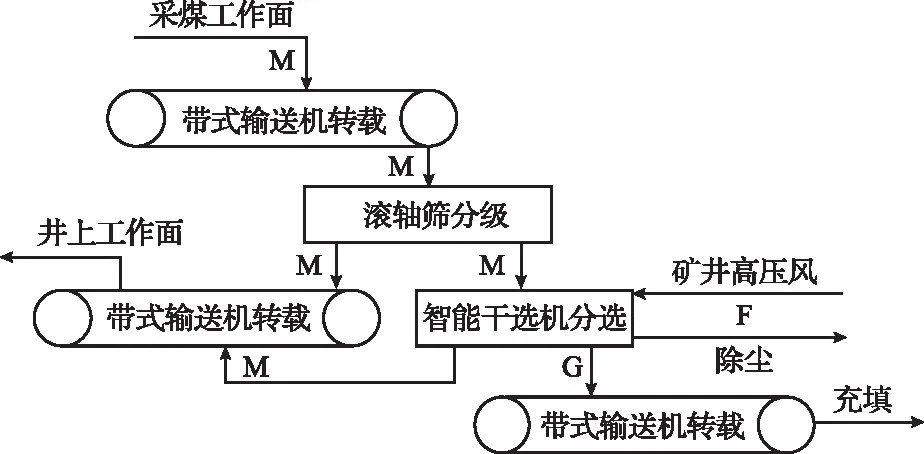

井下智能干选系统主要包括原煤运输、分级、布料、分选、产品运输、除尘及辅助配电控制等环节[25]。井下智能干选典型工艺流程如图1所示。采煤工作面来煤通过带式输送机转载至滚轴筛进行筛分分级,分级后块原煤由胶带输送至智能干选机分选,干选机利用布料机构、识别机构以及气体喷吹执行机构实现煤矸分离,分离后矸石由矸石胶带转载至填充系统,块煤通过精煤带式输送机返回矿井煤流运输系统与滚轴筛筛下末煤一同提升至地面。

图1 井下智能干选系统工艺

世界上首套井下智能干选系统于2018年在山东能源临矿集团王楼煤矿成功安装运行,其主选设备采用TDS智能分选机[26]。采用TDS智能排矸系统,王楼煤矿可节省运输、洗选、矸石处理等费用44元/t,提高矿井产能0.3 Mt/a。山东枣庄(矿业)集团滨湖煤矿为释放主井提升能力同样采用了TDS智能排矸系统用于井下预先排矸,该系统主选设备为TDS12-300型智能干选机,处理能力为100 t/h,整个分选系统布置于长25 m、宽6 m、高7~9 m的巷道中,分选后产品矸中带煤率在2%~3%,煤中含矸率约1%,每年增加经济效益约1000万元[27]。澄合矿业公司百良旭升煤矿采用TDS20-300型智能干选机对大于50 mm粒级块煤进行井下预先排矸,该系统分选能力150 t/h,排矸率可达90%,分选后矸中带煤率小于10%,给煤矿增加收益1507万元/a[28]。除此之外,灵北矿及陈蛮庄煤矿等也先后采用智能干选设备进行了井下煤矸分离工程建设其相关参数见表3[29,30]。当前,井下智能干选系统多用于+50 mm粒级块煤排矸并配合矸石回填技术,以减少主井无效提升,提高出井原煤质量。

表3 不同矿井井下智能分选工艺技术参数

与地面空间环境不同,井下空间多由巷道及硐室所提供,具有空间小、高度低、呈狭长式布置等特点。此外,井下环境潮湿黑暗、粉尘含量大且存在易燃易爆气体。因此从安全生产、便捷管理、社会与经济效益等角度出发,井下智能分选系统应具有以下特征:①紧凑型布置于围岩强度较高、性质稳定的区域;②自动化、智能化、模块化生产管理,从而减少复杂危险井下环境的人员投入,保证煤矸分离的高效作业,增强系统运转调整的灵活性;③粉尘的无害化,采用高压气体喷吹的智能分选设备在生产过程中会产生大量细粒粉尘,严重危害井下生产工人的身体健康与分选设备的使用寿命,并具有粉尘爆炸的安全隐患。可考虑分选原煤表面润湿结合旋风除尘或带式除尘降低粉尘污染;④系统整体的协调适配性,充分考虑分选系统与矿井原有运输、排水、通风及人员出入等生产系统的适配性,保证井下开采—分选—充填各环节协调运行,进行一体化系统建设[31-33]。

现有井下智能干选系统布置方式主要包括移动式布置及固定式布置两种[26]。其中移动式布置是将智能干选系统随采煤工作面的推进一同移动,将分选后矸石充填至采煤工作面,该布置方式可以减少矸石的运输,但对系统的集成性要求较高;固定式布置则是将智能分选系统固定在特定巷道内,分选后矸石通过运输系统充填至工作面或废弃老巷道,固定式布置的智能分选系统可以减少维护管理的投入,相应地矸石运输投入则相对移动式布置较高。

4 结 语

发展煤矿井下智能干选技术与装备,建设井下智能干法煤矸分离工艺系统,有利于解决“三下”压煤开采困难问题,提高煤炭资源开发利用水平,增加煤矿企业经济效益,促进资源开发与生态环境协调发展,符合国家建设绿色矿山实现煤炭清洁高效利用的要求。受井下分选作业复杂危险环境、狭长有限空间等条件约束,决定了不能完全照搬地面选煤厂成熟的智能干法分选工艺流程和设备布置方式,必须充分考虑井下分选作业影响因素,根据矿井实际煤质特征、原有生产系统布置及采选充工程需要开展研究,进一步提高井下智能干选技术装备的适用性及实用性,促进煤矿智能化建设。

目前井下智能分选系统仍然面临一些亟需解决的问题。井下相对地面选煤厂空间有限且环境复杂,对分选系统各设备装置的体积、可靠性及稳定性要求更高,因此需要研发适合井下分选的小型化装备结构,满足井下狭小空间布置、组合及拆卸方便要求,增强分选及辅助设备在井下复杂环境下抗腐蚀、减震及防爆性能;此外,当前智能分选设备的有效分选粒度为300~25 mm,无法实现-25 mm粒级末煤的有效分选,且单通道处理能力低,最大处理量为260 t/h,因此,还需研究井下宽粒级高效智能煤矸分选技术与装备,设计宽粒级煤矸均匀布料、平面运移精准定位及大流量高压气动剔除机构,分析湿式除尘、布袋除尘及旋风除尘等方式的除尘效果及与井下分选系统的适配性,提出煤矸智能光电分选狭长空间内系统布局方式,构建与井下采场作业环境协调适配的井下智能分选成套系统方案。