悬轨翼式液压锚杆钻车优化研究

郭朝阳,赵 远,王 敏,冯锦萍

(1.煤炭科学研究总院,北京 100013;2.中国煤炭科工集团太原研究院有限公司,山西 太原 030006;3.新矿内蒙古能源有限责任公司,内蒙古 鄂尔多斯 202150;4.山西汾河一坝管理有限公司,山西 太原 030001)

支护作为煤矿井巷工程掘进中最为重要的一道工序,是生产过程的安全保障[1-3]。随着大型掘进和运输设备的引入,煤炭资源的生产效率逐步提高,但是与之匹配的支护装备却不能够满足实际需要[4-7]。其中,在某些煤矿中,部分煤巷的断面形式较为特殊,表现为梯形、倒梯形、不规则矩形等,该类巷道不能满足掘锚一体化或盾构机等先进机械化掘进工艺的使用条件,一般采用人工方式完成巷道的临时支护和永久支护,极易出现“掘支失衡”的现象[8-11]。该类特殊断面形式的巷道支护装备及快速掘进工艺等问题亟需解决。

部分国内外学者针对巷道快速掘进装备的研发和优化展开研究:卓君等[12]通过现场调研、理论分析实验室实验及现场工业性试验等方法系统揭示弱黏结复合顶板巷道掘进工作面围岩破坏机理并进行顶板稳定性研究,研发掘进工作面快速掘进强力掩护装备,提高掘进工作面顶板完整性及巷道锚固质量,解决龙滩矿弱黏结复合顶板半煤岩巷岩层组合变化大易冒顶漏顶严重掘进工作面掘进速度等问题;赵二会等[13]在分析掘进类型、快速掘进管理、设备研发等方面的基础上对综掘装备进行升级改造,并借助FLAC3D数值模拟软件对巷道支护技术参数进行优化配置,实现了掘进工作面临时支护、锚杆施工机械化,提高了掘进效率及施工过程的安全性;龚循仁[14]通过查阅国内外快速支护设备和单轨吊行走系统的相关资料,设计出巷道快速支护装备采用单轨吊形式的行走系统,通过对设计出的三种行走方案进行分析比较,最终确定采用迈步式两缸行走机构,同时对其工作过程和结构特征进行了详细阐述,并利用ANSYS软件对其进行静力学分析,验证了行走机构的合理性;马骋[14]在现有综采工作面智能化装备及控制系统的基础上,研究应用超前支架的电液控制技术、遥控控制技术;开发远程控制系统,实现在地面(工作巷)监控中心对超前支架视频监视、数据监测、远程控制及“一键自移”等自动化功能。实现两巷超前支护作业的机械化、智能化。

上述研究基本上是围绕矩形巷道快速掘进支护工艺,对于具有倾斜顶板的特殊断面形式巷道而言很少涉及,该类巷道的支护难题一直没有被解决[16,17]。本研究为解决“倒梯形”巷道倾斜顶板的支护困难等问题,以内蒙古长城六矿1901S回风巷作为试验地点,通过对悬轨翼式液压锚杆钻车现场应用流程的详细介绍,突出该装备能够适应深部井巷工程中大倾角倾斜顶板巷道的施工环境,并且能够与掘进机之间形成协同作业,缩短掘进支护时间来达到快速掘进施工的目的,以支护效率的方式对比分析人工支护和锚杆钻车支护的特点,并通过现场应用反馈结合数值模拟对钻车临时支护平台进行优化改进,完成装备的升级改造,对解决特殊断面形式巷道的支护问题具有极其重要的意义。

1 工程概况

长城六矿隶属山东能源集团新汶内蒙古能源有限责任公司,位于内蒙古鄂尔多斯市鄂托克前旗上海庙镇,紧靠宁夏,背靠黄河,同时又具备了内蒙古平原的气候和地质条件。由于位置处于黄土高原向平原的过渡地段,地层多断层且岩层划分错综复杂,同时黄河的存在使得地层和岩层受地下水影响较大,裂隙水密集分布,煤炭赋存条件极其复杂,但是煤层储量丰富且极其富有开采价值,因此对于该地区地下煤巷开采的围岩条件研究势在必行。

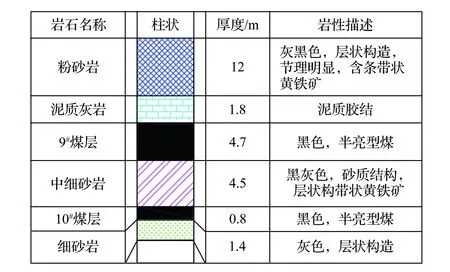

该地区岩层以砂岩为主,分布于整个上、下采区,与灰岩岩层交错分布。矿区附近软弱含水层较少,但岩石裂隙水含量较大,整体呈现弱胶结特征,各岩层稳定性和围岩控制程度较差,岩石强度偏小。巷道集中部位的岩层从上到下依次为中细砂岩,粉砂岩,泥质灰岩,9#煤,中细砂岩,细砂岩,中砂岩。巷道的顶板一般为泥质灰岩,部分夹杂着粉砂岩。

根据钻孔资料及邻近巷道实际揭露地质资料揭露分析,该巷道掘进范围内9#煤厚度3.71~5.14 m,平均4.2 m。煤层含有夹矸,夹矸层数1-5层,夹矸厚度0.09~0.23 m,平均0.18 m。9#煤层为对比可靠,煤层结构复杂,属于可采的稳定煤层,如图1所示。

图1 综合地层柱状图(1∶200)

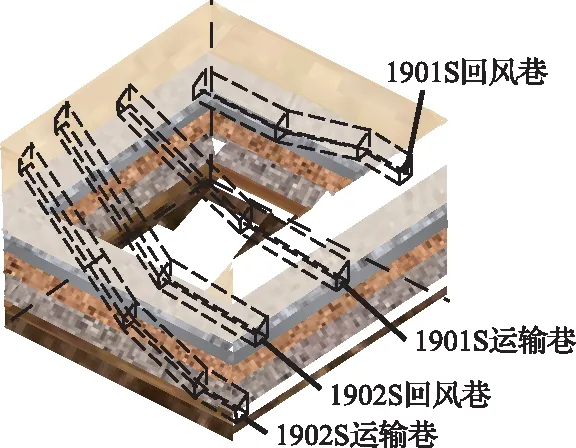

试验巷道所在位置及地层如图2所示,1901S回风巷开门点设计自1901S运输巷Y2导线点以南109.24 m(平距)为巷中,先以方位角171°59′52″,沿煤层顶板扩约32.73 m(平距),再沿煤层顶板掘进约29 m(平距);然后以方位角179°59′53″,沿煤层顶板掘进约43 m(平距);再按照方位角181°26′02″,沿煤层顶板掘进约31 m(平距)与泄水巷贯通。在泄水巷南帮为巷中,按照以方位角181°26′02″沿煤层顶板掘进约50.91 m(平距);以方位角179°59′33″,沿煤层顶板掘进约403.10 m(平距);以方位角181°59′43″沿煤层顶板掘进约612.88 m(平距);最后以方位角197°00′02″沿煤层顶板掘进约1002.02 m(平距)到位。设计长度共计2202.64 m(平距)。施工时,根据现场实际揭露情况调整施工方案,届时另行编制安全技术措施,确保施工安全。

图2 试验巷道所在位置及地层示意

2 锚杆钻车现场工作流程

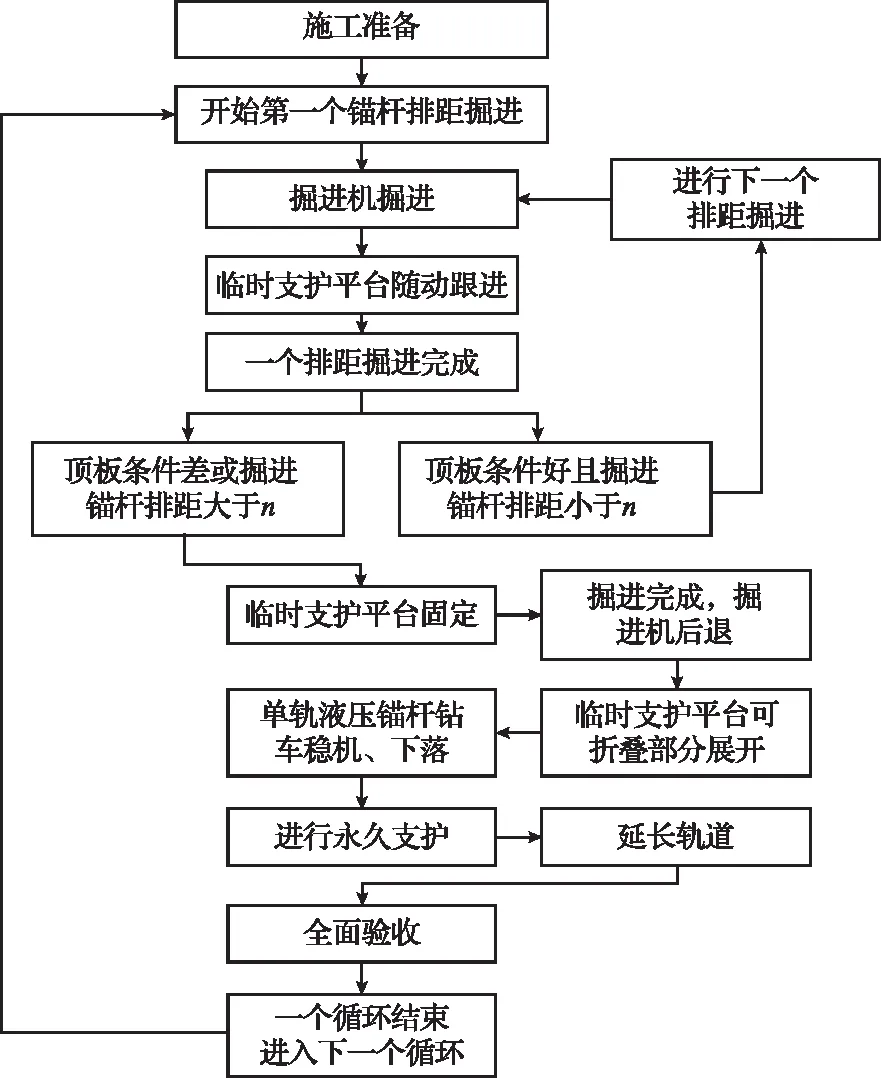

单轨液压锚杆钻车主要配合掘进机使用,从而实现巷道的快速掘进。一般来说,单轨液压锚杆钻车配合使用的掘进机应具备遥控操作功能,以避免钻车在悬挂状态下操作人员位于钻车下方。具体施工流程如图3所示,单次循环允许的最大排距n应根据巷道的围岩条件确定。

图3 设备工作流程

1)掘进准备工作。单轨液压锚杆钻车将支护材料(锚杆、锚索等)吊运到迎头,放置巷道两帮。主机架后支腿顶住顶板,龙门支腿落地伸出,此时,轨道及链环处于不受力状态。

2)第一个锚杆排距掘进过程。掘进机遥控开至迎头,操作者位于龙门架座椅上,遥控操作掘进机开始截割。当截割头上扬后截割顶板时,平台自动往后滑移,平台与截割头拥有合理间距。随着掘进机截割深入,锚杆钻车不动,支护平台随动跟进,始终保持截齿与支护平台保持合理间距。第一个排距上部空间截割完成,平台推进主动护住顶板,给顶板施加主动支护力,此时压力传感器受力处于合理范围内。随着掘进机截割往巷道下部进行,护板护住迎头,直至截割完成。

3)第二个锚杆排距掘进过程。掘进机截割头上扬,开始第一个循环第二个排距截割,过程与截割第一个锚杆排距相同。如果第二个排距截割完成,压力传感器受力还是仍然处于合理范围内,则证明顶板完好,继而开始第一个循环的第3个锚杆排距截割。

4)临时支护平台固定。根据压力传感器所监测到的顶板情况,第一个循环在完成第1~3个锚杆排距截割后,锚杆钻车收龙门支腿,主机架在轨道上迅速前移1~3个锚杆排距后,落下龙门支腿。调整好钢带、钢网与侧帮位置,并将固定平台带网牢牢支撑在顶板上,此时临时支护平台向顶板施加主动支护力。若因顶板破碎下落,压力传感器受力超过了阈值,则落下固定平台上的两条支腿,继续向顶板施加支护力,完成临时支护平台的固定。掘进机视顶板情况继续截割1~2个锚杆排距,截割完成后,机器退离工作面6~7 m。

5)临时支护平台可折叠部分展开。掘进机在退离工作面的同时,根据临时支护平台可折叠部分自动展开护住迎头,临时支护完成。

6)钻车进行锚护作业。锚杆钻车完成临时支护后下落锚杆机机载平台,锚杆机机载平台落下2条平台支腿,稳定并校正平台呈水平状态。锚杆机从机载平台上的伸缩臂往支护平台滑出,立起锚杆机并垂直机载平台,伸缩臂将锚杆机送到锚杆的作业位置时停止。每台锚杆机对准顶板上的钢带孔进行钻孔作业,每台钻机在分配作业区完成顶板,两帮各自的锚杆锚索作业,一次掘进循环完成。

7)延长轨道。在永久支护完成后,需要安装锚索来吊挂轨道。轨道一般使用锚杆或锚索吊挂,当顶板条件较好时采用锚杆吊挂。采用锚杆吊挂时,吊挂板与顶板用锚杆及垫块进行锚固,锚杆顶端用两个螺帽进行锚接。完成锚索布设,且锚索强度达到后,单轨液压锚杆钻车下落支护平台,将 W钢带安装固定在定位销上。其次,将每根钢带上面铺上钢网,最后将钢轨压在钢网上。平台将钢带、钢网及轨道托举起来,人工配合将轨道用插销连接在链环上,轨道延长完成后,支护平台打开迎头护板,防止迎头片帮。

3 锚杆钻车工业化生产应用(双排距施工)

现场施工过程中支护双排距为2.6 m,单轨吊锚杆钻机在使用过程中液压系统能够将W型钢带、钢筋锚网与临时支护平台前伸至工作面迎头处。顶板各排距之间相互契合,很好的解决了大倾角倾斜顶板的支护难题,现场的掘进支护作业全流程自动化,由遥控指挥,既是各装备独立运作的智能化体现,又是装备之间统一调配,相互协作的连续性作业。

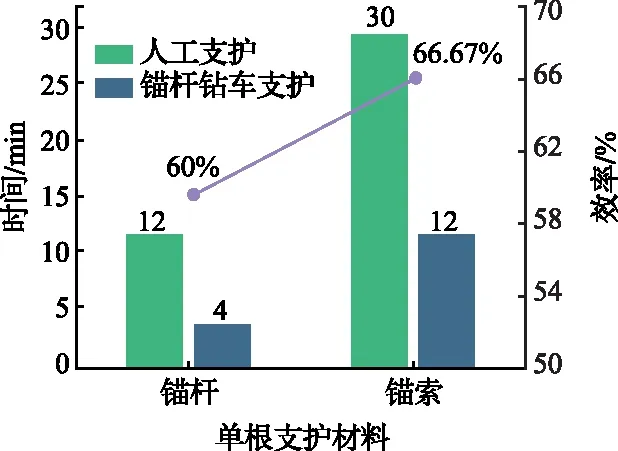

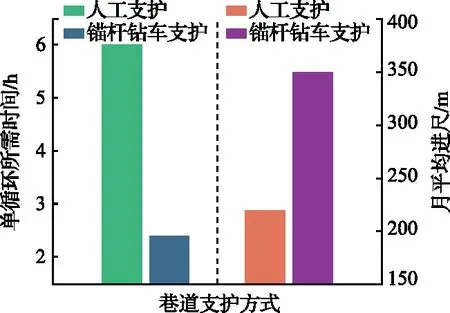

1901S回风巷的巷道走势倾角为17°,断面面积为19.7 m2,属于大倾角大断面巷道,且断面形状为倒梯形,倾斜顶板,无法采用掘锚一体机或盾构机的快速掘进支护工艺,因此该巷道原施工方案的临时支护和永久支护采用人工方式进行。以双排距为例,通过对比单根锚杆及锚索的施工时间,以及双排距单循环所需要的时间和平均月进尺来对比分析两种支护方式的优劣,如图4、图5所示。

图4 单根支护材料施工时间对比

图5 单循环所需时间及平均月进尺对比

与人工支护方式相比,锚杆钻车施工过程中单根锚杆的效率提高60%,单根锚索的效率提高66.67%,由于单根支护材料并没有考虑到临时支护过程,对比可知,单循环中支护作业效率提高了60%以上,人工支护采用前探梁,锚杆钻车使用临时支护平台,锚杆钻车能够从临时支护和永久支护两个方面大大减少现场支护作业的时间。人工支护工艺月平均进尺仅为224 m,而锚杆钻车工艺月平均进尺可稳定在350 m,最高可达370 m。并且锚杆钻车在改进临时支护平台后能进行三排距施工。

4 锚杆钻车临时平台支护优化

4.1 功能要求

临时支护支护平台是单轨液压锚杆钻车实现临时支护功能的关键部件,也是实现一个循环多个排距掘进的必要前提[119]。因此,临时支护平台需要满足以下几个功能要求:①临时支护平台可以对顶板实现良好的临时支护;②临时支护平台可以适应不同角度的顶板;③临时支护平台可以对巷道迎头进行支护;④为了减小巷道围岩塑性区的扩展,使得巷道围岩在开挖后保留有较好的稳定性,临时支护平台能够实现对顶板进行主动支护,因此平台应该能够提供可观的支撑力;⑤巷道顶板进行临时支护后,锚杆钻车在临时支护平台下便于对巷道顶板与帮部进行永久支护。

4.2 结构优化

从功能需求来说,初始临时支护平台基本实现临时支护平台的功能需求,但仍然存在较多不足。从现场应用来说,我国较多煤矿巷道的顶板具有一定角度,巷道断面为倒梯形,初始临时支护平台对于倾斜顶板的巷道需要对平台进行调整[20];从平台的结构受力来说,初始临时支护平台的结构受力易造成受力集中,且在应力集中点会造成较大的弯矩;从平台的支撑力来说,钻车主要由三个液压油缸控制平台的临时支护作业,一个补偿油缸支撑平台的转动和角度,顶板受力过载时,临时支护平台无足够支撑力,易造成顶板冒落。

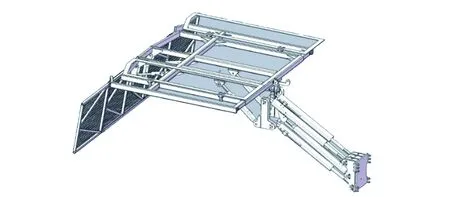

为了解决上述问题,本文对现有的临时支护平台进行优化,优化后的临时支护平台如图6所示。由图6可知,优化后的临时支护平台主要由两缸控制[21,22]。第一组油缸由 6 个油缸组成,主要控制平台的升起与下落。由于是 6 个油缸,优化后的平台相比初始临时支护平台能提供更大的支护力。第二组油缸由2个油缸组成,主要控制平台支护角度。优化后的临时支护平台的液压油缸与平台的连接处为万向轴结构,通过两个液压油缸的之间的行程差可以控制支护平台绕旋转轴旋转,从而实现平台的不同支护角度,以适应不同角度的巷道顶板。同时,优化后的临时支护平台结构受点力由原来的一处增加至三处,结构受力得到优化。

图6 优化后的临时支护平台

4.3 静力学模拟分析

为了研究两种临时支护平台在受到顶板压力时的结构受力情况,在SolidWorks建立两种平台的模型,并将画好的模型导入到Abaqus中进行静力学计算[23,24]。为了提高有限元软件的计算效率,将临时支护平台模型进行简化。分析临时支护平台在均布荷载作用下,结构的应力、位移和塑性应变,以验证结构优化的合理性。

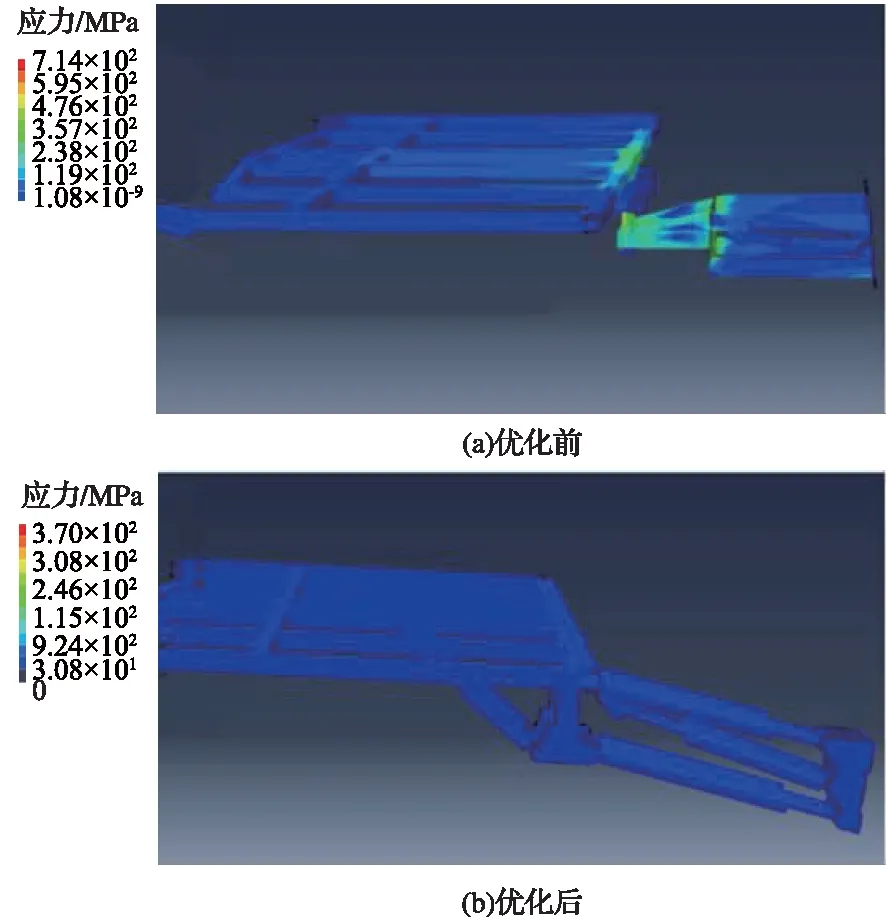

4.3.1 主应力分析

临时支护平台Mises应力分布如图7所示。由图7(a)可知,初始临时支护平台在受到均布荷载作用时会出现明显的应力集中现象,Mises应力主要集中平台与升降结构的连接处,Mises应力的最大值可达到713.6 MPa。由图7(b)可知,优化后的临时支护平台在受到均布荷载作用时也会出现应力集中现象,但应力集中没有初始临时支护平台那么明显。优化后平台的Mises应力最大值为454 MPa,最大值位于平台的旋转轴上,因此在可将旋转轴的材料换成高强度合金钢。

图7 临时支护平台 Mises应力分布

4.3.2 位移分析

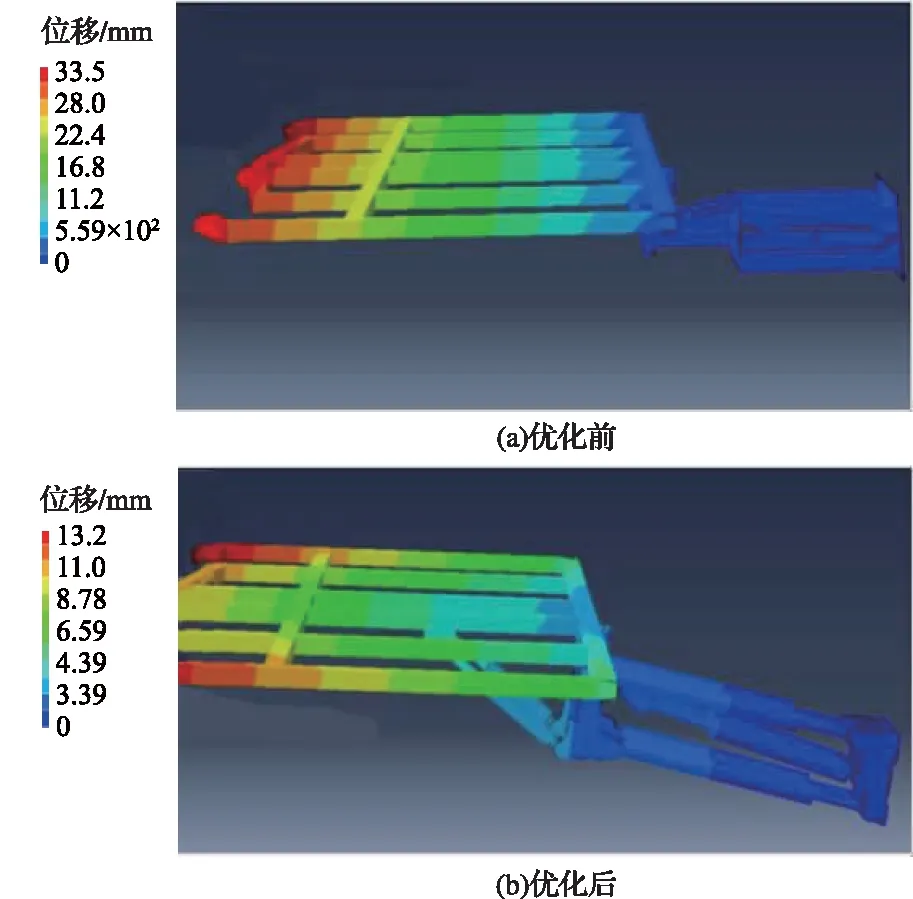

临时支护平台位移分布如图8所示。由图8(a)中可知,初始临时支护平台的最大位移位于支护平台的最前端,最大位移为33.55 mm,此时结构已经变形过大。图8(b)显示优化后的临时支护平台最大位移位于支护平台两侧的最前端,此时最大位移为13.17 mm。由此可以得出,在相同荷载下优化后的临时支护平台位移量要远小于初始临时支护平台的位移量,表明临时支护平台的优化对位移控制效果显著。

图8 临时支护平台位移分布

4.3.3 塑性位移分析

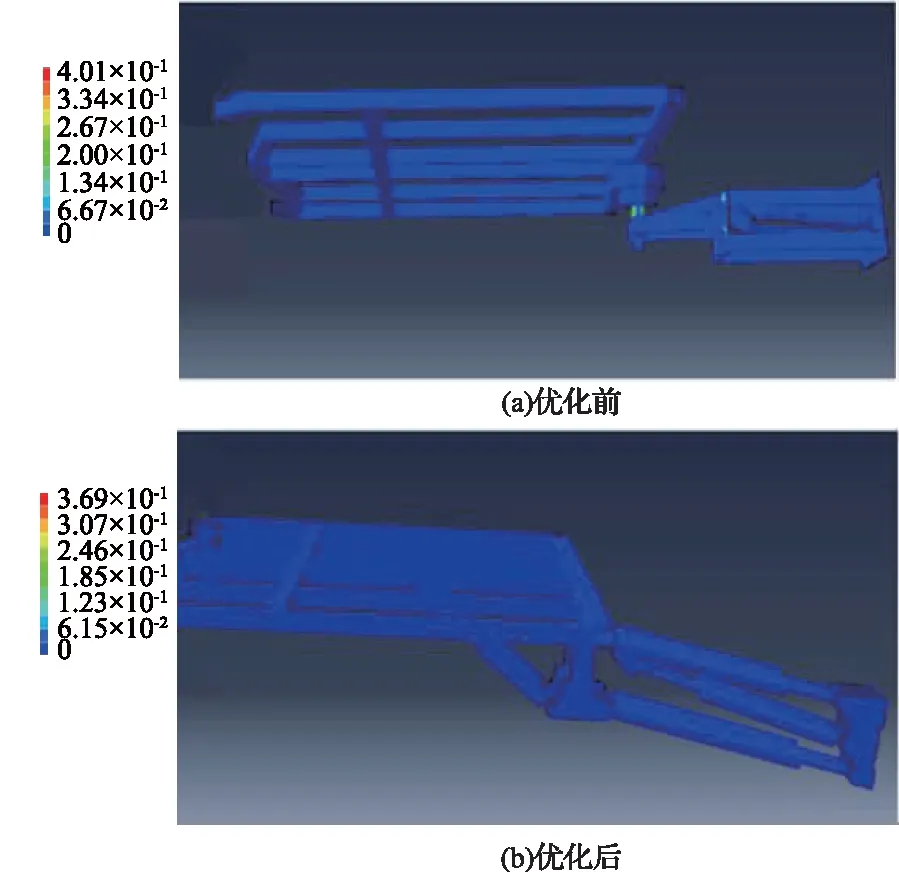

临时支护平台塑性应变如图9所示。由图9(a)可知,初始临时支护平台的平台与升降结构的连接处出现严重的塑性变形,钢材已经处于完全屈服状态,塑性应变的最大值达到0.401。除了平台与升降结构的连接处,升降结构中也出现了较为明显的塑性变形。由图9(b)可知,优化后的临时支护平台也出现了塑性变形,但此时的塑性变形不明显,塑性应变最大值为0.00369,塑性变形主要位于平台的旋转轴上。因此,可将旋转轴更换成高强度钢材。

图9 临时支护平台塑性位移分布

综上可以发现,初始的临时支护平台在受到一定均布荷载作用时,不仅会出现明显的应力集中现象,还易出现平台前端位移量过大和产生明显的塑性位移等问题。在相同荷载作用下,优化后的临时支护平台与加液压支腿的临时支护平台在应力集中、位移量和塑性变形等问题上有显著的改善。对于单个循环掘进长度较长的巷道,应选用加液压支腿的临时支护平台,其在平台位移量控制与结构受力改善等方面相较于优化后的临时支护平台表现更为突出。

5 结 论

1)悬轨翼式锚杆钻车集临时支护、运送支护材料、打眼、安装锚索(锚杆)、锚索涨拉等功能于一体,取消了人工搭建前探梁的支护形式,采用临时支护平台作为超前支护,四台钻臂可实现独立作业,同时进行顶板和帮部的支护施工,大大减少支护作业所需时间,提高月平均进尺至350 m,甚至能够进行三排距施工。

2)悬轨翼式锚杆钻车成功完成井下的首次应用,能够很好的适应巷道特殊断面形式。掘进机退出工作面的同时,锚杆钻车通过悬挂单轨从巷道上部空间行走前移至工作面,减少因机器交替调换占用的时间。

3)在数值模拟优化中,将临时支护平台调整为升降和角度独立控制的形式,不仅能够更好的适应各种角度的顶板,而且优化后的临时支护平台结构受点力由原来的一处增加至三处,减少应力集中现象出现的概率及结构变形量,优化后的临时支护平台对位移控制效果更加显著,变形量减少了63.72%。