涤/棉混纺织物一浴法染色

李万新,白赛豪,王玉霖,张新琪,刘瑞宁,舒大武,,,*,韩 博

(1.河北科技大学 纺织服装学院,河北 石家庄 050000;2.淄博墨林汇新材料有限公司,山东 淄博 255000;3.河北省应急防护面料产业技术研究院,河北 邢台 055550)

涤/棉混纺织物具有易洗速干、耐磨性好、尺寸稳定性高等优点,深受广大消费者青睐[1-4]。一般情况下,多采用分散/活性染料对涤/棉混纺织物进行染色。二浴二步法作为涤/棉混纺织物的传统染色工艺,需要在高温高压下,利用分散染料对涤纶进行染色,再使用活性染料上染棉纤维[5],工艺繁琐,耗能大,生产效率低[6-8]。显然在“双碳”背景下,该印染加工方式很难满足绿色生产和高品质制造的需求。

近年来,开发新型染料[9]以及涤/棉混纺织物先改性再染色[10]被广泛研究。含有β-硫酸根乙基磺酰基的染料分子,在一定条件下可以转化为具有活性的乙烯砜基,能够同时上染混纺织物中的涤纶纤维和棉纤维,降低染料用量,但染色时需调节染液的p H 值,过程繁琐[11]。对涤/棉混纺织物进行阳离子化改性,解决了染料利用率低、环境污染严重等问题,但会增加染色成本,匀染性和重现性较差[12-13]。因此,开发一种适合涤/棉混纺织物低碳高效染色工艺势在必行。

选用分散黑LET、活性藏青LCB 对涤/棉混纺织物进行同浴轧染,以染色织物表观色深K/S值为评价指标,确定适宜的汽蒸时间、碱剂用量。揭示了染色添加剂(NaCl、NaOH 和尿素)和分散/活性染料比值对染色织物表观色深的影响规律,试图为制定适合涤/棉混纺织物的流程短、能耗低染色工艺奠定基础。

1 试验部分

1.1 材料与仪器

材料:涤/棉混纺漂白织物(混纺比65∶35,河北宁纺集团有限责任公司);分散黑LET、活性藏青LCB(浙江龙盛集团股份有限公司);氯化钠、无水碳酸钠、氢氧化钠、尿素、皂粉(天津市科密欧化学试剂有限公司)。试剂在没有特殊标注的情况下,均为分析纯。

仪器:CP-114电子天平(奥豪斯仪器制造有限公司);101-3AB电热鼓风干燥箱(天津市泰斯特仪器有限公司);P-BO 卧式轧车(莱州元茂仪器有限公司);Colori5测色配色仪(爱色丽公司)。

1.2 试验方法

1.2.1 一浴一步染色工艺

染色工艺流程:

配制染液(分散黑LET 10 g/L、活性藏青LCB 10 g/L、无水碳酸钠5 ~20 g/L)→织物浸轧染色工作液→汽蒸(102 ℃,1 ~5 min)→预烘(80 ℃,3 min)→焙烘(210 ℃,3 min)→冷水洗→热水洗→皂洗→热水洗→冷水洗→烘干。

将等质量的分散黑LET 和活性藏青LCB溶解并搅拌均匀,形成染色工作液(分散黑LET 10 g/L、活性藏青LCB 10 g/L)。将搅拌均匀的染液与一定浓度的碱液混合,形成染色工作液,迅速将涤/棉混纺织物在工作液中浸渍1 min,采用二浸二轧的方式得到带液率为(67±1)%的湿织物,轧车压力为0.16 MPa,车速为30 m/min。浸轧后的织物用保鲜膜密封后进行固色(102℃汽蒸1~5 min→80℃预烘3 min→210℃焙烘3 min)。固色过程结束后织物依次进行冷水冲洗、50~60 ℃热水洗3 min、100 ℃皂煮5 min(皂洗液3 g/L,浴比1∶50)、70~80℃热水洗3 min,最后冷水洗去浮色。

将湿织物在室温下自然晾干,留样,用于颜色特征值的测试。

1.2.2 表观色深K/S值测试

使用Colori 5测色配色仪,将待测织物对折1次,每个样品上随机选取8个不同位置进行测试,所得结果取其平均值。

2 结果与讨论

涤/棉混纺织物染色时,汽蒸时间、碱剂用量、NaCl、NaOH、尿素和分散/活性染料比值均会对织物的染色性能产生影响,利用染色织物表观色深K/S值作为评价指标,揭示了上述因素对染色织物颜色的影响规律。在未经特殊说明的情况下,分散黑LET 和活性藏青LCB的浓度均定为10 g/L。

2.1 汽蒸时间

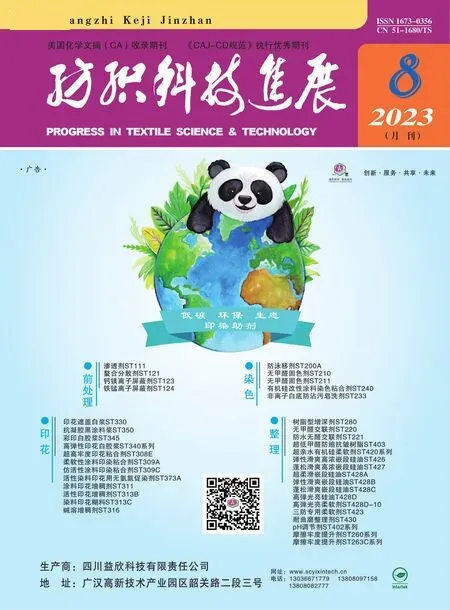

为探明染色工艺中汽蒸时间对染色织物的表观色深K/S值的影响规律,将Na2CO3浓度定为10 g/L,在102℃汽蒸1~5 min,染色织物表观颜色深度如图1所示。

图1 汽蒸时间对染色织物K/S 值的影响

图1示出,染色织物的表观色深K/S值随汽蒸时间的延长呈下降趋势,前3 min下降趋势较小,汽蒸时间延长到3 min之后,染色织物表观颜色值急剧下降。汽蒸固色,主要目的是让活性染料对混纺织物中的棉组分进行上染和固着。汽蒸时间太短,染料向纤维内部扩散不充分,汽蒸时间太长,活性染料在高温湿热情况下易水解。从图1反映的规律来看,汽蒸1 min已完全满足需求,试验中没有低于1 min的变量,主要考虑到操作的可行性,故未能体现。

2.2 Na2 CO3浓度

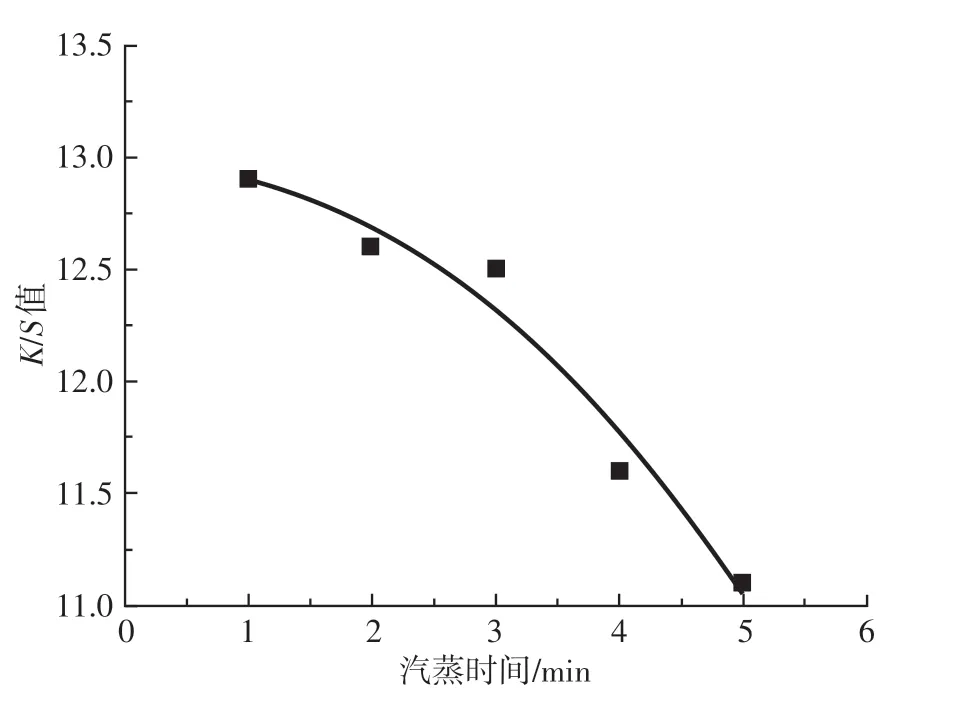

对涤棉混纺织物而言,碱剂实际上是活性染料固色剂,能够促使染料分子与纤维素羟基负离子发生共价键合。为探明碱剂与染色织物表观颜色深度的关系,将汽蒸时间定为1 min,染色工作液中Na2CO3浓度调节为5~20 g/L,染色织物的表观色深K/S值如图2所示。

图2 Na2 CO3浓度对染色织物K/S 值的影响

由图2可知,当碱剂浓度由5 g/L 增加到10 g/L时,染色织物的表观色深K/S值由13.0增加至13.3,变化较小;当碱剂浓度大于10 g/L 时,染色织物的表观色深K/S值呈下降趋势,具体而言,增加碱剂浓度至15 g/L 时,混纺织物的K/S值由13.3 下 降至12.0,减小了1.3;继续提高碱剂浓度至20 g/L,染色织物颜色继续降低。碱剂是活性染料固色过程中的催化剂。一方面使混纺织物中棉纤维大分子的羟基发生电离,形成羟基负离子;另一方面增加活性染料分子活性,利于染料分子和纤维素羟基反应位点键合。碱性太弱,染料分子与纤维之间反应性能降低;但碱剂用量过高,活性染料会发生水解,有效利用率降低,表观颜色变浅。对于涤棉混纺织物采用分散/活性染料同浴染色而言,需考虑分散染料不溶于水,要使用大量水分子进行分散染料的分散。加入碱剂之后,Na2CO3会电离成Na+和CO32-,消耗水分子,影响分散染料的簇集状态。因此,碱剂用量不宜太高,故将适宜的碱剂用量确定为10 g/L。

2.3 NaCl浓度

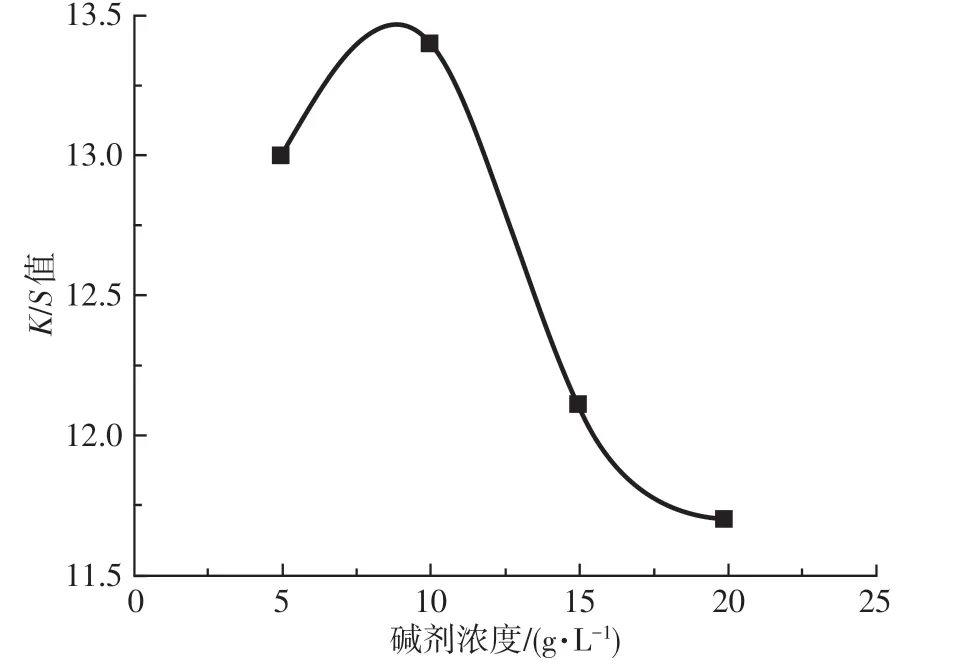

由于活性染料和棉纤维在水溶液中都带有负电荷,不利于染料分子舍染液而上染纤维。加入无机钠盐之后,Na+会上染纤维,屏蔽纤维表面的负电荷,提高染色深度。为探明NaCl浓度对染色织物的表观色深K/S值的影响,设定汽蒸时间为1 min,碱剂浓度为10 g/L,将染色工作液中NaCl浓度设定为0 ~20 g/L。测定染色织物表观色深K/S值,结果如图3所示。

图3 NaCl浓度对染色织物K/S 值的影响

图3 示出,当NaCl浓度从0 g/L 增加到5 g/L时,染色织物的表观色深K/S值略微增加。当NaCl浓度高于5 g/L 时,染色织物颜色呈现降低趋势。如前所述,无机盐加入之后,溶解需要消耗染色工作液中水分子,加速染料簇集体的形成。染料分子上染纤维绝大多数是以单分子形式存在,为染料分子舍染液上染纤维提供了阻力,故整体呈现下降的趋势。该试验现象表明,在涤棉混纺织物采用分散/活性染料同浴染色时,尤其是超低浴比连续染色,尽可能不要使用无机盐,以免影响染色深度,甚至可能会影响其匀染性。

2.4 NaOH浓度

活性染料染深色时,往往会加入NaOH 提高染色织物色深,探明NaOH 与染色织物的表观色深K/S值的影响规律对制定染色工艺十分关键。试验将汽蒸时间和碱剂浓度分别设定为2 min和10 g/L,染液中的NaOH 浓度设定为0~4 g/L,染色织物K/S值如图4所示。当NaOH 的浓度为0 g/L 时,染色织物的表观色深K/S值最大为13.8,浓度增加至0.5 g/L时,K/S值几乎不变。继续将NaOH 浓度从1 g/L提高至4.0 g/L 时,染色织物表观颜色K/S值明显下降。产生该现象的原因在于NaOH 碱性较强,加速了染料分子的聚集和水解。

图4 NaOH 浓度对染色织物K/S 值的影响

2.5 尿素浓度

连续轧染,实际上是超小浴比染色,而尿素具有较强的吸湿性能,能够起到分散和助溶的作用。尿素浓度对染色织物颜色的影响规律如图5所示。

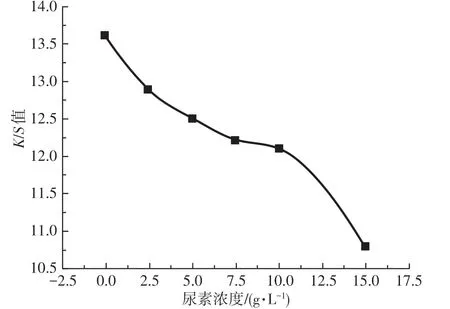

图5 尿素浓度对染色织物K/S 值的影响

由图5可知,随着尿素浓度的增加,染色织物的表观色深K/S值总体呈现下降的趋势。当尿素浓度从0 g/L增加至10 g/L 时,染色织物的表观色深K/S值由13.6减小到12.1。当尿素浓度增大到15 g/L 时,染色织物表观色深K/S值迅速下降至10.8,该数据表明染液中添加尿素不利提高染色织物颜色深度。虽然尿素具有溶解活性染料、增强纤维素纤维吸湿溶胀的功效,但在这种超低浴比染色环境之中,染料分子簇集状态与染色性能密切相关。在实际工业化生产中,混纺织物是在常压饱和蒸汽下进行汽蒸固色,尿素会从饱和蒸汽中吸收水分子,为染料分子上染提供便利条件。但实验室模拟实验是在保鲜膜中进行,微环境中水分子数量不变,吸湿助溶效果无法体现,故整体呈现下降趋势。

2.6 分散/活性染料比例

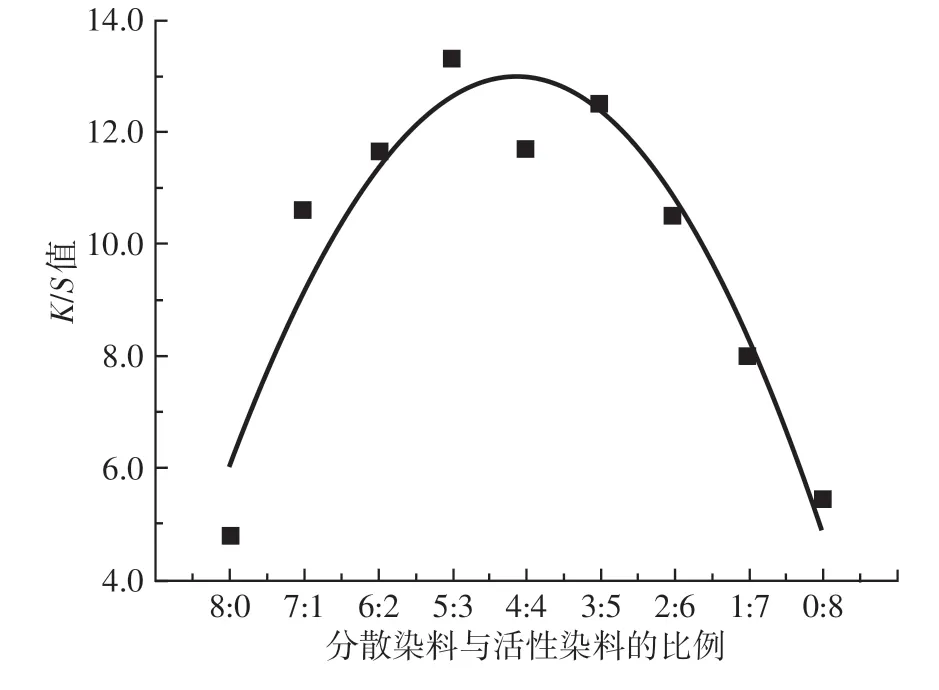

为探明分散染料和活性染料质量之比对染色织物K/S值的影响,将分散染料与活性染料以不同的质量比混合后配置成染色工作液,其他染色工艺条件相同,染色织物K/S值如图6所示。

图6 分散/活性染料比例对染色织物K/S 值的影响

由图6可知,当染色工作液中只有分散黑LET 染料时,染色织物的表观色深K/S值为4.8。减少分散黑LET 的占比后,使两者之比为7∶1,染色织物的表观色深K/S值迅速增大至10.6。当分散/活性染料比例为5∶3时,染色织物的表观色深K/S值达到最大值13.3。继续提高活性染料占比,从37.5%提高至100%时,染色织物K/S值从13.3减小至5.4。结果表明,涤棉混纺织物染色时,涤棉织物比例与分散/活性染料比例相接近时,染色织物颜色最深,分散/活性染料占比过大或过小均不利于提高染色织物表观颜色深度。

3 结 论

(1)对涤/棉混纺织物同浴连续染色工艺作了探究,在分散/活性染料质量比1∶1,染料总浓度20 g/L的情况下,适宜的汽蒸时间、碱剂用量为1 min和10 g/L。因染料簇集的原因,染色工作液中加入NaCl、NaOH 和尿素均不利于提高染色织物表观颜色深度。

(2)分散/活性染料比值与涤/棉混纺比越接近,染色织物表观颜色越深。采用连续轧染工艺对涤棉混纺织物进行分散染料和活性染料同浴染色,可以减少浸轧染液和烘干的操作步骤,降低能源消耗,但需合理制定染色工艺,尤其是要考虑分散染料在染色工作液中的簇集状态。