原纸表面沟痕产生的原因及解决措施

邵 校,李 前,汪桂红,李 锋,刘召锋

(1.远通纸业(山东)有限公司,枣庄 277014;2.安徽雄奎建设工程有限公司昆山分公司,昆山215300)

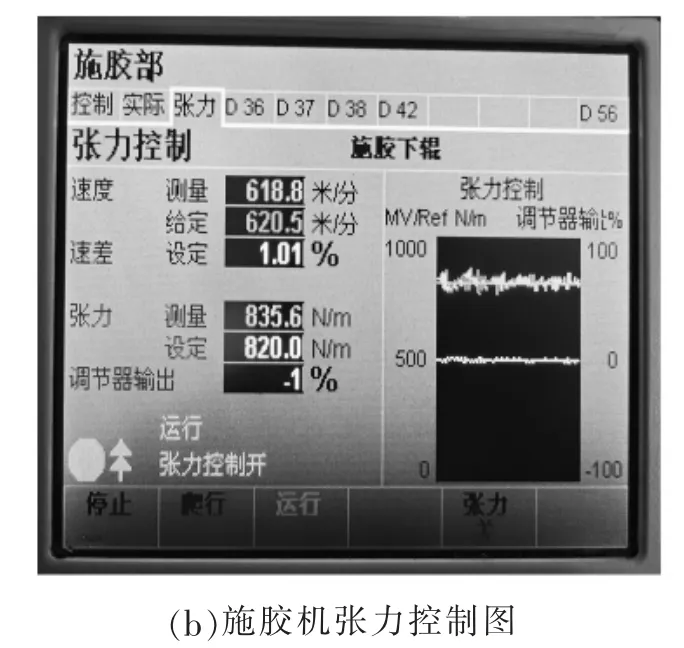

造纸术是中国古代四大发明之一,造纸技术的广泛传播,在人类文化事业的发展和生产生活中都起到重要作用。随着社会的发展和进步,以及人们对生活品质的不断追求,现在市场上对纸张的需求量大幅度提升,同时对产品的质量要求也越来越严苛。目前,国内高速纸箱制板机的车速达到200 m/min以上,门幅宽度最大为2.8 m。如此高速的生产对原纸横幅定量、水分、厚度的均一性要求更加严格。同时,针对目前市场上激烈的竞争环境,造纸生产企业必须提升自身的产品质量,以满足客户不断提高的需求。本文主要以5600/700 m 三叠网纸板机为例,对生产过程中原纸出现表面沟痕的现象进行分析,并给出了相应的解决措施。

1 原纸表面沟痕现象及原因分析

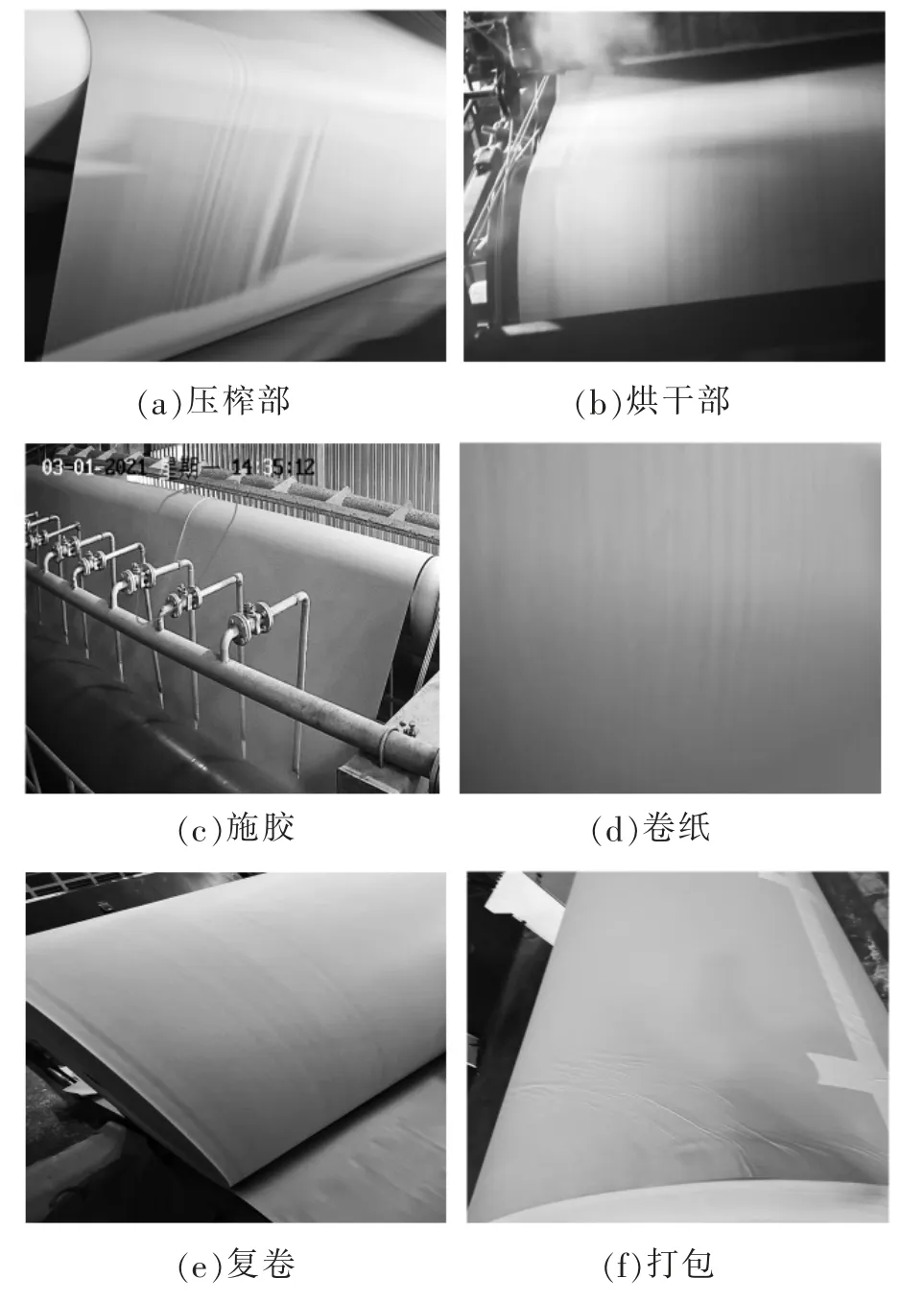

成品纸卷表面有时出现不同程度凹凸不平的沟痕现象,用户使用此类原纸会出现局部张力不均匀,在与瓦楞纸板的黏合过程中易出现起泡、分层的情况[1],如图1 所示。

图1 纸卷表面沟痕及的应用实例照片

原纸表面产生沟痕的主要原因是原纸横幅局部定量、水分、原纸厚度差异大。通过在标准实验室恒温(23±1)℃、恒湿50%±2%的环境下对原纸进行检测分析,以定量130~190 g/m2的纸板为样本,得出的结果是,当横幅定量差>10 g/m2、水分含量偏差>1.5%、厚度差>15 mm 中任何一个条件满足时,原纸表面的沟痕较明显。造成原纸定量、水分、厚度产生偏差及出现沟痕的原因贯穿于整个纸机抄造过程,流送系统、化工辅料添加、网部、压榨部、烘干部、施胶、压光、卷纸、复卷等各个工段都有不同程度的影响。

2 各工段影响原纸产生表面沟痕的原因及解决措施

由于工作原理不同,纸机各工段设备的使用状态异常对原纸表面均有不同程度的影响,从而产生沟痕。下面对各工段直接或间接影响原纸产生沟痕的原因进行分析。如图2 所示为纸页表面沟痕在部分工段呈现的状态。

图2 表面沟痕在部分工段呈现的状态照片

2.1 流送工段

流送系统主要起到浆料上网前的输送和净化作用,由压力筛、除砂器、上浆泵、冲浆泵、流浆箱等设备组成。在抄造过程中,流送系统影响原纸产生沟痕的最大因素是定量波动。造成定量波动的原因有:(1)压力筛排渣阀故障,排渣不稳定;(2)一段、二段除砂器堵塞,引起通过的浆量波动;(3)上浆泵进气造成供浆流量不稳定;(4)成品浆料浓度波动;(5)冲浆泵压力不稳;(6)半气垫式流浆箱压头不稳,唇板变形,局部唇口开度差异大;(7)着网点参差不齐,水线长短不一[2]。如图3 所示为网部水线不齐和着网点不齐的照片。

图3 部分网部着网点水线异常的照片

减少流送系统影响原纸产生表面沟痕的主要方法是减少系统内造成定量波动的因素,具体的解决措施有:(1)定期校正压力筛排渣阀门开度,控制一段压力筛排渣量范围80~100 m3/h。(2)将除砂器进口和出口压力接入DCS 电脑显示,操作员监控除砂器压力差在120~150 kPa,在保证除砂效果的同时避免了堵塞现象。(3)上浆泵进口所有化工管道和调浓水管道接口处用缠绕膜包裹,控制成浆池内浆料液位高于上浆泵进口超过50 cm,液位显示50%~60%。(4)制浆车间保持浆塔液位>50%,向纸机成浆池供料时通过流量计控制用量,根据浓度计实时在线调整。保持成浆池液位稳定,用推进器把浆池内浆料搅拌均匀。(5)冲浆泵每6 个月开盖检查一次叶轮磨损和结垢情况,保持冲浆泵进口的机外白水槽液位稳定。(6)将底层半气垫式流浆箱更换为性能更稳定的水力式稀释水流浆箱,通过稀释水阀精准的分区定位,达到高效调节的目标。设定浆网速比在0.96~1.0 之间,通过调节冲浆泵速度来调节流浆箱内的压力,控制系统把压力变送器的信号与设定点的信号进行对比,流浆箱压力由位于唇板流道中的压力变送器进行测量,然后相应地调节冲浆泵速度。通过自控系统来保持稳定的出浆压力,维持上网的浆料稳定,从而解决水线纵向波动的情况。(7)面层和芯层更换磨损、变形的流浆箱上唇板,采用“三点同步调节法”校正全幅唇板的开度均一,有效地改善上网前浆料着网点的位置同步。

2.2 化工辅料添加工段

若在抄造过程中化工辅料的添加量不稳定,则会引起湿纸页定量波动和局部水分差异大。其中,会产生影响的化工辅料主要有硫酸铝、助留剂、喷淋淀粉等。在化工辅料添加过程中造成定量波动的原因有:(1)浆内硫酸铝添加不稳定,硫酸铝浓度不稳定造成的添加量变化;(2)助留剂添加不稳定,助留剂浓度不稳定,过滤器堵塞等,如图4 所示;(3)喷淋淀粉的浓度不稳定,喷雾压力不稳定,局部喷嘴堵塞造成漏喷现象。

图4 助留剂添加异常照片

减少化工辅料添加导致原纸产生沟痕的主要方法是,通过稳定化工辅料的添加量来达到减少横幅保留率波动的目的,具体的解决措施有:(1)硫酸铝腐蚀性强,易结晶。在供料泵进口增加一条稀释水管道,每8 h 冲洗一次能避免硫酸铝结晶造成的管道堵塞。制备好的硫酸铝溶液先检测浓度,根据浓度计算出添加量,通过二次稀释水的加入来达到稳定的效果。(2)控制助留剂的浓度为0.2%~0.3%,每吨纸的添加量为0.4~0.5 kg,每8 h 检查清洗一次加入点过滤网。(3)喷淋淀粉采用间隙式,浓度为2.5%~3%,淀粉喷雾压力控制在200~400 kPa 之间,压力低则淀粉雾化不好,压力太高会破坏纸面成形。喷淋管循环回流量控制在总上料量的50%左右,可以有效减少喷嘴的堵塞[3]。

2.3 网部工段

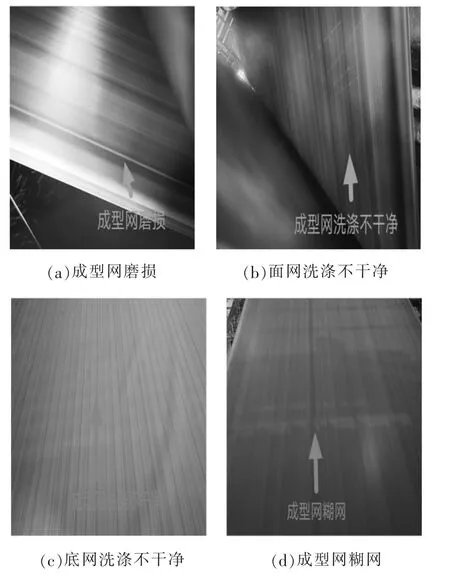

网部主要利用重力、真空对浆料进行脱水,起到湿纸页成型的作用,主要设备由成型网、胸辊、成型板、刮水板、真空面板、成型辊、驱网辊以及导网辊组成。在网部影响原纸产生沟痕的主要原因是纸页成型匀度差,横幅定量、水分不均。造成匀度差的主要原因有:(1)成型网部局部磨损,脱水不均匀,洗涤不彻底,出现糊网现象,如图5 所示;(2)胸辊局部磨损后出现凹凸不平,引起浆料着网之后的弹跳现象;(3)成型板磨损,安装位置不合理;(4)刮水板角度过大引起纸页成型前期剧烈脱水,刮水板磨损或破损,如图6 所示;(5)真空箱面板与网案上其他设备安装的不在同一水平面上,真空度过高,未按阶梯式调节;(6)成型辊面破损,辊面缠浆,凹凸不平,三层网复合深度不合适;(7)三层浆料复合前局部干度差异大,复合后浆料厚度不一。

图5 部分成型网磨损等异常的照片

图6 真空面板异常照片

网部产生原纸表面沟痕的解决方法是提升纸页匀度,具体的解决措施有:(1)保持3 MPa 的高压水喷嘴无堵塞、散头现象,高压水的移动行程能覆盖到网边位置,成型网保洁剂(10~15 mg/L)加入喷淋水管后能覆盖整个网面无盲区,每床成型网增加一条高压清洗管道,达到网面清洗均匀的效果。(2)胸辊刮刀定期更换并增加摆动装置,减少胸辊表面的磨损。检查胸辊安装高度与成型板平齐,调整着网点位于胸辊中心线偏后约2 cm 左右,可有效地减轻跳浆情况。(3)检查更换磨损或破损的成型板,选用平面度≤0.05 mm/m、直线度≤0.05 mm/m、表面粗糙度≤0.2 μm、气孔率<0.02%、硬度为1530 kg/mm2、氧化铝含量99%的微纳米陶瓷面板[4]。(4)刮水板安装顺序按面板前沿仰角(0°~0.5°~1°~1.5°~2°)从小到大依次排列,保持刮水板高度平齐无破损、磨损、结垢现象。(5)检查真空箱面板与刮水板、胸辊在同一水平面,网部真空箱真空度按由低到高阶梯式调节(-5 kPa~-10 kPa~-15 kPa~-20 kPa~-25 kPa~-30 kPa)。(6)清洗成型辊的高压水压力0.8~1.0 MPa,喷嘴无堵塞,移动距离全覆盖成型辊表面,保持辊面清洁无缠浆现象,复合深度控制在0.5~1 cm。(7)控制复合干度为12%~14%,转移真空箱吸缝无堵塞,真空度-20 kPa~-30 kPa,可以有效地提升网部成型时的纸页匀度。

2.4 压榨部工段

压榨部是利用机械挤压的方式把水分从湿纸页中压出来,在压出的水转移到毛毯之后,通过真空抽吸的方式脱水。压榨部影响原纸产生表面沟痕主要是因为局部脱水量差异大,造成局部脱水差异的主要原因有:(1)毛毯洗涤效果不好造成局部脱水不均匀;(2)毛毯局部磨损掉绒,内部容水空间不足,导致局部纸页脱水量差异大;(3)压榨辊局部磨损引起纸页横幅压力不均(图7(a));(4)压榨辊液压系统加压不稳定,线压力间歇式波动(图7(b));(5)压榨辊刮刀局部磨损量差异较大,刮刀与辊面闭合不严导致辊面压区甩水不一致(图7(c));(6)毛毯真空箱局部堵塞引起纸页纵向不脱水;(7)真空压榨辊和吸移辊的辊面堵塞,湿纸页在堵塞部位无法脱水造成局部水分不均;(8)一压、二压、三压纸页在传递过程张力小,收缩不一致,出现纸页褶皱现象。

图7 压榨部异常实例照片

压榨部产生原纸表面沟痕的解决方法是减少横幅脱水差异,具体的解决措施有:(1)保持2 MPa的高压水喷嘴无堵塞、散头现象,毛毯洗涤无盲区;(2)检查更换磨损严重的导毯辊,减少毛毯局部磨损;(3)定期更换磨损的压榨辊,将辊面由普通橡胶材质的盲孔辊更换为耐磨性能好、脱水量大的盲孔+沟纹的聚氨酯辊面;(4)液压系统采用DCS 系统监控,定期更换液压油,同时清洗液压控制阀,液压泵一备一用,在出现问题时及时切换,减少压力波动的影响;(5)检查刮刀与辊面间的闭合紧密性,角度在标准25°±1°范围内,如刮刀磨损量达到1 cm,需及时更换,避免刮刀磨损处出现漏水现象;(6)每次断纸之后检查清理真空箱吸缝有无塞纸情况,及时清理干净;(7)吸移辊少量堵塞时用专用工具疏通孔眼,堵塞严重时下机用8%~10%的氨基磺酸浸泡6~8 h,检查真空辊,确保辊面光洁无破损、无沟痕、无开胶,孔眼堵塞时用高压水枪从操作侧和传动侧分别冲洗辊面一周,达到清洗疏通的效果[5-6];(8)一压和二压为吸移辊闭合式引纸,速比控制范围在0.5%~2%,二压进三压纸页为开放式引纸,速比控制根据纸页松紧调整,控制二压毛布上纸页剥离点在回头辊中心线前5 cm 左右。

2.5 烘干部工段

烘干部是通过烘缸表面与湿纸页接触的,在接触的过程中烘缸把热量传递到湿纸页表面,从而蒸发掉纸页内部的水分。在运行过程中纸页通过干网在每只缸之间传递,由于蒸发过程中会产生大量的湿气,烘干部配备有密闭气罩、袋通风系统、零位以及湿度检测仪等设备。在烘干部产生原纸沟痕主要是因为蒸发脱水量不均匀,造成脱水不均匀的主要原因有:(1)干网洗涤能力不足,清洗的速度跟不上污染程度,表面在不同程度的污染,粘胶严重部位的干网透气度下降,纸页水分在蒸发时受阻,如图8(a)所示;(2)烘缸表面局部粘胶造成的纸页脱水不均,如图8(b)所示;(3)烘缸与刮刀架之间塞纸毛、胶块,增加了烘缸表面污染程度;(4)干网张力较低,纸页与烘缸表面贴合不好;(5)“零位”高度偏高或偏低,引起纸页边部水分变化;(6)汽罩内湿度高,达到“露点”之后纸页存在水滴现象;(7)干网清洗设备漏水到纸页上。

图8 烘干部异常实例照片

烘干部产生原纸表面沟痕的解决方法是保持全幅水分均匀蒸发,具体的解决措施有:(1)运行时使用50 MPa 的干网清洗设备持续清洗三组缸的干网,停机检修时使用30 MPa 的全幅喷淋管清洗干网以及导辊上的胶,保证清洗效果;(2)更换局部磨损的EP 刮刀,使用铜刮刀提高清洁效果;(3)将一、二组缸原重力式刮刀架改造成气胎加压式刮刀,通过调整气胎加压压力控制刮刀清理的效果[7];(4)干网上机前检查是否存在荷叶边的情况,干网张力控制在2.5~3.0 kN/m;(5)通过送风机和排风机调节风量,控制“零位”高度在1.8~2.0 m;(6)汽罩内的相对湿度控制在70%~75%,提高送风温度至100~120 ℃,提高送风稳定性,避免气罩内部的机架表面出现凝结滴露现象;(7)每班检查干网清洗器高压水真空抽吸效果,定期更换高压水管,确保无滴漏现象。

2.6 施胶工段

造纸行业中常用的施胶机主要分为两种结构形式,一种是膜转移式施胶机,另一种是浸泡式施胶机。膜转移式施胶机的优点是投胶操作时的纸页稳定性好,每吨纸的挂胶量可以达到50 kg。出施胶机时纸幅干度约在68%~70%,蒸汽消耗量低。缺点是需要定期更换计量棒,相对浸泡式施胶的维护成本偏高,适用于定量<130 g/m2、车速800~1500 m/min的高速纸机。浸泡式施胶机的优点是吸胶量均匀,胶液渗透效果好,对原纸定量的横幅整饰性较好,物理指标相对均匀。缺点是表面施胶的挂胶量有限,一般每吨纸的挂胶量<40 kg;在固含量>8%、黏度40 Pa·s 以上时易出现溅胶现象;出施胶机纸幅干度约58%~60%,较膜转移施胶的蒸汽消耗量偏高,适用于定量>130 g/m2、车速在800 m/min 以下的中低速纸机。

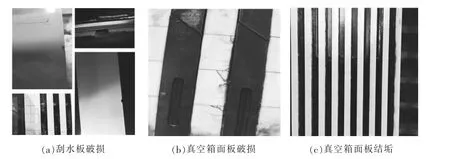

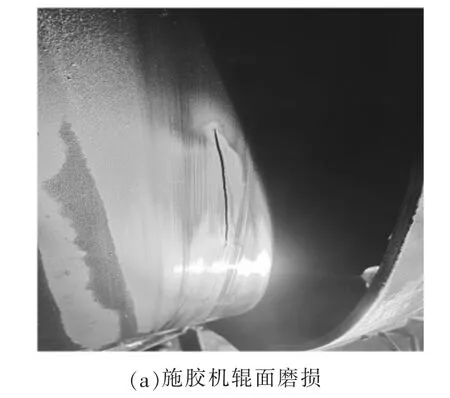

本台纸机使用的是“浸泡式双辊施胶机”,在施胶段产生原纸表面沟痕主要是因为纸页横幅吸胶量不均匀,造成施胶量差异的具体的原因有:(1)施胶辊局部磨损严重或者使用周期较长产生的中高不足现象,如图9(a)施胶机辊面磨损照片;(2)施胶机两侧加压装置存在偏压现象,导致吸胶量不均匀;(3)施胶辊胎体因受热不均发生变形,辊体胶面变形不一致导致纸页局部吸胶量差异大;(4)施胶前张力控制不稳定,纸页松紧不一,造成纸页在施胶过程中出现异常现象;(5)施胶后弧形辊的角度不合适,纸页舒展不开;(6)施胶后镀铬缸缸面粘胶,导致纸页水分局部偏高;(7)胶液黏度高,流动性差,压区内出现断流现象;(8)施胶前横幅定量差>10 g/m2,导致原纸吸胶不均匀。

图9 施胶段异常及张力控制实例照片

施胶工段产生原纸表面沟痕的解决方法是降低造成横幅施胶量差异的因素,具体解决措施有:(1)每两个月更换一次施胶辊,施胶辊下机研磨,或者测量辊面磨损量>0.2 mm 时下机研磨中高;(2)调整施胶机两侧气胎压力偏差<40 kPa,将上辊中高由0.5 mm 增加到0.6 mm,下辊中高由0.85 mm 增加到0.9 mm,之后两侧加压显示无偏压[8];(3)施胶辊内加冷却液,或者在辊体内部使用45 ℃的恒温水循环系统,保证辊体内部和外部施胶后的温度一致,消除温差造成的辊体变形;(4)控制施胶机纸幅张力在750~850 N/m,瞬间波动<100 N/m,减少纸页因张力波动出现的情况,如图9(b)为施胶机张力控制界面;(5)控制施胶后弧形辊的角度(约300°~330°),以纸页完全舒展、全幅纸页不打折为标准;(6)调整镀铬缸温度稍高于施胶后的纸页温度,稳定范围在60~75 ℃,使用气胎加压式刮刀,刮刀加压压力0.1 MPa 左右,刮刀与缸面闭合严实,无磨损;(7)表面施胶淀粉温度(65±2)℃,黏度20~40 Pa·s,此状态下胶液能较好地保持渗透性,同时具有良好的流动性;(8)进入施胶机前的纸幅定量差异控制在10 g/m2以下,能有效地减少纸页局部吸胶量的差异,从而减轻纸页出施胶机之后的表面沟痕现象。

2.7 压光工段

压光机是用于提高纸面光泽度和平滑度的设备,纸张压光是个机械挤压的过程,在这个过程中能够使纸幅厚度压缩,更好地改进纸张表面的性能。在压光机压光的过程中,主要是由压力、温度、纸与纸辊的形变量决定压光的效果。造纸行业中普遍使用的压光机主要有普通硬辊压光机、半干压光机、光泽压光机、软辊压光机、超级压光机、超级软辊压光机、热油循环式可控中高压光机等。本台纸机使用的是“可控中高热油循环式压光机”,在压光时产生原纸沟痕的主要影响因素是厚度偏差大。造成厚度偏差大的原因有:(1)压光机辊面局部磨损或者长时间使用引起的中高不足现象;(2)压光机两侧液压加压装置存在偏压;(3)刮刀磨损,与压光辊面闭合不严,导致的压光辊面局部粘胶;(4)可控中高区域调节位置和压力不匹配,如图10 为可控中高压光机操作界面照片;(5)热油温度波动大或热油温度<120 ℃,对纸页的整饰效果下降;(6)压光机前的弧形辊角度不合适,纸页未完全舒展开,在进压光机前有褶皱的现象;(7)进压光机的纸页张力不稳定,局部张力松紧不一造成纸面上出现压痕。

图10 可控中高压光机操作界面

压光工段产生原纸表面沟痕的解决方法是提高横幅厚度的均一性,具体的解决措施有:(1)每2 年研磨一次压光辊,或者测量辊面磨损量>0.2 mm 时下机研磨中高;(2)监控压光机两侧加压压力,实时显示,设定偏压>100 kPa 时报警保护;(3)采用双气囊加压式刮刀,刮刀磨损量>5 mm 时更换,保证刮刀与辊面紧密贴合,如图11 为双气囊加压式刮刀照片;(4)根据纸幅宽度准确定位测量原纸厚度差异,确定相应的位置后调整对应的中高压力值;(5)根据纸张定量设置热油循环温度120~180 ℃,当热油温度<100 ℃时启动报警提示;(6)控制压光机前的弧形辊角度(约100°~120°),以纸页进入压光机时能完全舒展、全幅纸页完全舒展为标准;(7)控制进压光机纸幅的张力为400~450 N/m,瞬间波动<50 N/m。

图11 双气囊加压式刮刀照片

2.8 卷纸工段

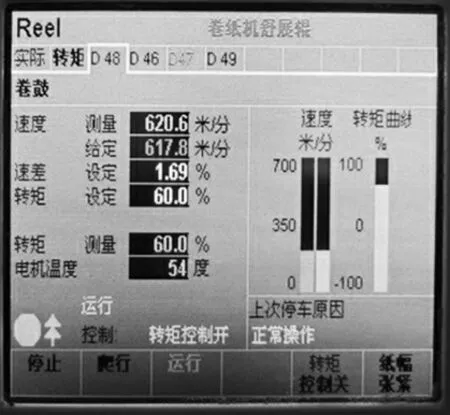

卷纸是纸机的最后一道工序,主要作用是把纸页卷成大卷,便于复卷机后续分切。在卷纸段产生的原纸表面沟痕主要是纸页褶皱,造成纸页褶皱的原因有:(1)进卷纸机纸页的张力不稳定,纸页过松,造成纸页褶皱;(2)卷纸机前弧形辊角度不合适,纸页未完全舒展开,进卷纸机前有褶皱的现象;(3)卷纸机主臂两侧压力加压压力>5 MPa 时会在纸页上压出卷纸缸面沟纹的纹理;(4)卷纸机副臂上的换卷辊与卷纸缸间的空间太小,换卷辊在“引纸位”压到卷纸缸上的纸页,产生压痕;(5)卷纸缸缸面局部磨损或粘胶,纸页与缸面贴合时产生褶皱;(6)副臂传动齿轮跳齿,两侧不同步造成换卷辊与卷纸缸面不平行,引起纸页褶皱。

卷纸工段产生原纸表面沟痕的解决方法是杜绝纸页褶皱,具体的解决措施有:(1)设置卷纸机为“转矩控制模式”,转矩设定为60%,可以有效地保持纸页张力稳定,如图12 为卷纸机操作界面;(2)控制卷纸缸前弧形辊的角度(约100°~120°),以纸页进入卷纸缸时能完全舒展、全幅纸页完全舒展为标准;(3)主臂加压压力控制在4~5 MPa,换卷动作时两侧同步偏差<3 cm,加压到位时间差<10 s;(4)调整副臂上的顶丝高度,保持换卷辊到达“引纸位”时,辊面与卷纸缸之间距离为3~5 mm,保证换卷时射带机工作不会压伤纸页;(5)定期检查清理卷纸机表面,及时检查更换磨损>5 mm 的刮刀,长期使用的卷纸缸面如有磨损需喷涂金刚砂增加摩擦力,如图13 所示为磨损严重的卷纸机刮刀;(6)副臂操作侧和传动侧分别加装光电开关,检测同步性,在换卷轨道底部加装机械顶丝,预防两侧不同步,每班巡检人员检查同步杆螺栓是否松动。

图12 卷纸机操作界面

图13 磨损严重的卷纸机刮刀照片

2.9 复卷工段

复卷机的作用是把大纸卷按客户需求分切成不同尺寸的小纸卷。在复卷过程中造成原纸表面沟痕的主要原因有:(1)复卷张力低,纸页松、褶皱,出现纸面凹凸不平的沟痕;(2)复卷弧形辊角度不合适,纸页未完全舒展开;(3)弹力辊的气压调整与纸幅不匹配;(4)压纸辊两侧压力不平衡,辊面粘胶造成局部压痕较重;(4)底辊长期未清理,存在缠胶或缠纸现象,造成纸卷高低不平;(5)卸纸台或挡纸器高度不在一个平面上,纸页出现硌痕。

复卷工段产生原纸沟痕的解决措施有:(1)控制复卷张力600~1000 N/m,拉平纸页,减少纸页松弛造成的纸页褶皱,如图14 所示为复卷机操作界面;(2)图15 为进底辊前弧形辊角度(约80°~90°),以纸页进入底辊时完全舒展为准;(3)根据原纸横幅上的差异调整对应的弹力辊高度;(4)系统内预制不同纸种的张力曲线,根据纸张的定量、厚度选择合适的张力曲线;(5)每班交接时清理压纸辊面粘胶;(6)定期校正卸纸台高度,在卸纸台液压缸底部加装限位装置,定期校正挡纸器高度,调整挡纸器气压为0.4 MPa,可以保证卸纸台、挡纸器高度平齐,杜绝纸页在滚动过程中搓伤。

图14 复卷机操作界面图

图15 底辊前弧形辊调节角度照片

复卷工段除了会造成原纸产生沟痕的情况,也可以通过一些方法对原纸已出现的沟痕进行修复。主要的修复方法是:(1)根据原纸沟痕产生的位置选择分切门幅的大小,避开褶皱部位,分切成小卷后纸面沟痕可明显改善;(2)调整复卷机张力>800 N/m,拉平分切的小卷纸幅,使分切后的纸页表面平整;(3)配产时多分切一刀,减少因横幅褶皱而导致的降级品产生。

3 改善原纸表面沟痕的先进设备介绍

对于一些投产较早、设备老旧、自动化程度低的造纸生产线,生产的产品已不能满足市场上对产品质量的要求。可以通过更新关键设备提升产品品质,能提高原纸匀度、减少原纸表面沟痕的关键设备有:(1)胸辊摇振器,最大冲程可达30 mm,最大振力120 kN,上网浆料纤维在着网后还未脱水前被摇振,纤维就被分散并呈横向排列趋势。这样纤维的排列比摇振前更加无序,从而形成了更好的交织网状结构。由于纤维被均匀分散,成纸匀度得到了较好提升,纸页出现沟痕的概率大幅下降[9-10]。(2)水力式稀释水流浆箱与QCS 质量控制系统连接,可以实现对横幅定量、水分调节的自动化精准调节,大幅降低操作难度[11-13]。(3)干网清洗器和烘缸保洁设备能有效减少干网污染和缸面粘胶,杜绝因干网污染和缸面粘胶造成的纸页水分偏差增大[14]。(4)“多分区”的可控中高压光机,能实现分段调整,能在很大程度上改善原纸的厚度差异[15-17]。(5)表面包聚氨酯材质的“靴式”压榨辊,不仅脱水量大,而且辊体使用寿命长,对降低纸机运行能耗、提升运行效率有明显效果[18-19]。

4 结束语

本文对原纸表面产生沟痕的原因进行了分析,发现纸机抄造过程中的各工段均有不同程度的影响。主要造成纸面沟痕的影响因素是横幅定量差、横幅水分差、横幅厚度差和褶皱,只要有效控制这些因素就可以减轻或避免原纸表面沟痕的产生。针对定量、水分、厚度差在纸机的不同工段产生的原因进行具体分析,采取对应解决措施能有效地改善纸面沟痕。随着时代的进步和自动化智能化设备的研发成功,老旧落后的生产设备将逐步被取代已成为一种趋势。