纸机与添加系统的清洗分析与探讨

丁 冬

(山东丰源中科造纸有限公司,枣庄 277300)

随着社会市场环境的变化,追求低成本高效益的生产管理理念逐步提升。为了降低生产成本,在原料及辅料使用上都有较大变化,变化后的原料及工艺对纸机系统的污染程度加剧,导致纸机各系统沉积物沉积过快[1],影响纸机的正常运行,为维持正常的生产运行必须对沉积物进行有效控制[2]。纸机添加系统的沉积物通过添加杀菌剂、垃圾捕捉剂等过程改善助剂得到抑制,但受生产过程中系统产生的阴离子垃圾、各部位死角产生的腐料及各辅料产生的菌团等因素的影响,需要对各系统定期进行清洗来维持纸机的最佳运行性能。有效的清洗可改善纸机性能:减少断纸次数、烂浆孔洞、浆疤及纸张外观纸病[3];改善纸机及添加系统的运行性能;提高纸机运行效率,增加产能;节约化学品的吨纸使用成本。

纸机的清洗包括流送系统、化工辅料添加系统、专用器材的清洗等,清洗方式一般分为物理法清洗、化学法清洗或两者相结合清洗。清洗根据运行周期计划进行,良好的计划性刷洗对一台纸机能否正常运转至关重要。一般纸机上的沉积物分为有机物、无机物及微生物。有效的沉积物控制可以延缓沉积过程,但不能完全阻止,长时间运行的系统性能逐步降低,最终恶化到必须进行清洗。因此,需要根据现场实际情况制定清理周期计划(如某纸厂每10 d 进行一次4~6 h 的短刷洗,每20 d 进行一次工艺大刷洗)。本文结合生产实际对二叠网纸机与添加系统的清洗经验进行了介绍。

1 二叠网纸机设计参数及工艺流程

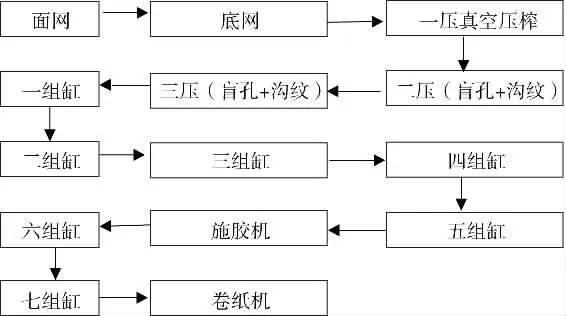

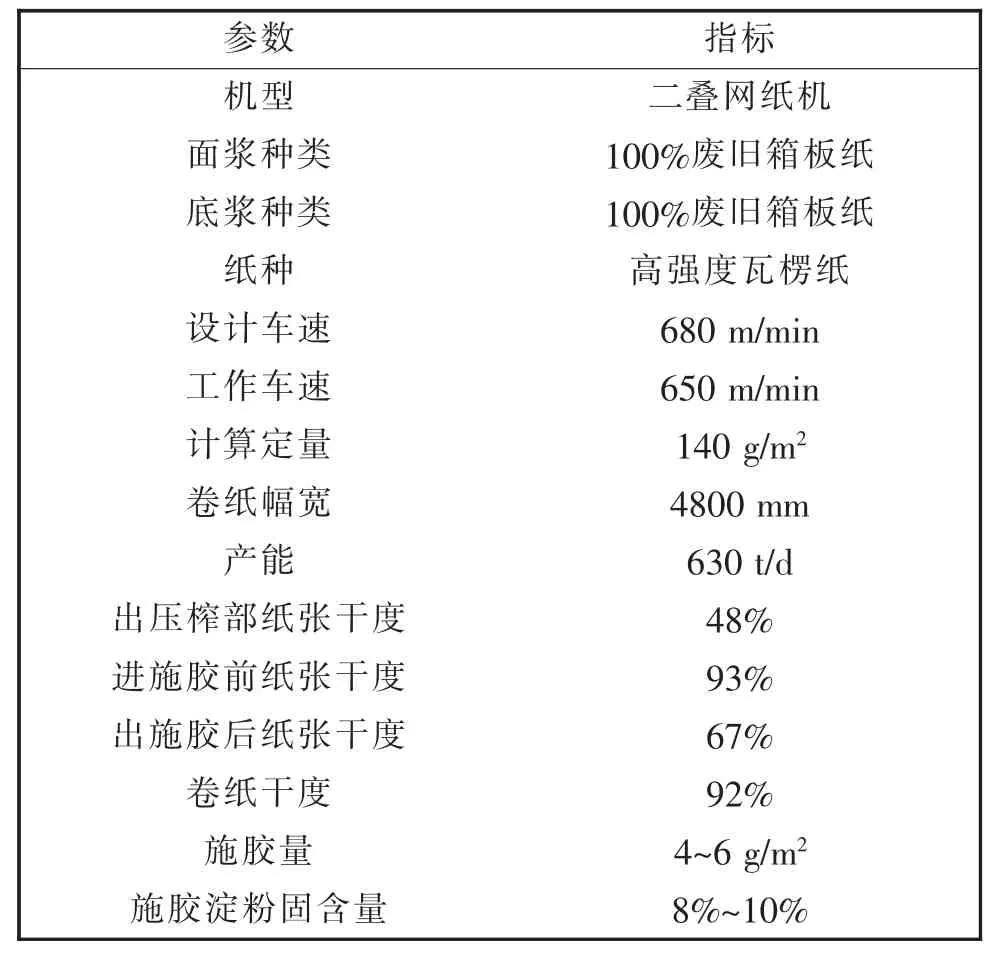

二叠网纸机的设计能力为650 t/d;压榨部由三道压榨组成,一道压榨为真空压榨,线压力为85 kN/m,二道压榨为聚氨酯盲孔+沟纹大辊径,线压力为250 kN/m,三道压榨为聚氨酯盲孔+沟纹大辊径,线压力为260 kN/m;前烘为40 个Ø1800 烘缸;施胶机为浸泡式施胶;后烘为2 个镀铬Ø1800 烘缸+16 个Ø1800 烘缸,主要生产定量为110~170 g 的高强度瓦楞纸。纸机参数见表1,工艺流程如图1 所示。

图1 纸机工艺流程

表1 纸机工艺设计参数

2 具体清洗措施

2.1 流送系统清洗

由于纸机系统循环的封闭性,废纸浆料里存在胶黏物、树脂、油蜡,纸机系统内添加的消泡剂、增强剂、抑垢剂等各种化工添加助剂的应用,以及白水、超清水、污水深处理后回用水等的高度循环利用使得细菌大量滋生。传统细菌控制方法不能杀死生物膜基质内的微生物,为了更好地消灭系统内的微生物,采用烧碱(NaOH)和高浓度的系统清洗剂及清洁剂进行清洗,清洗过程中的注意事项如下:

(1)清洗液的最佳温度控制在60~70 ℃,如条件达不到,可通过提高化学品用量及清洗时间改善清洗效果;

(2)用于清洗的化学品浓度控制在3%~5%,根据纸机运转系统的水量核算最佳添加量,系统清洗剂添加量控制在NaOH 质量的10%~15%;

(3)控制添加化学品后的系统pH 值≥13;

(4)清洗运转时间控制在2~3 h,串洗时调节冲浆泵的转速变化,使系统内白水湍动,更有助于管道壁沉积物的脱落;

(5)清洗流送系统时系统必须封闭循环,避免添加化学品的浪费损失,提高串洗效果;

(6)如果有足够的串洗时间,可采用泡沫清洗剂进行清洗,碱性泡沫能有效分解器材及设备表面的沉积物,泡沫清洗结束30 min 后,将器材及流浆箱内表面等用清水冲洗干净;

(7)串洗完成后,用高压清水将各器材及设备冲洗干净,避免在后续操作过程中粘到工作人员的皮肤上造成皮肤伤害。

2.2 网部清洗

大多数成型网下机的原因不是因为磨损,而是由于浆料中的杂质、细小纤维、胶类填料以及各种化工添加助剂堵塞网孔[4],使脱水性能下降而导致换网下机。网部各部位的清洁是影响生产运行的至关重要因素,具体方法如下:

(1)成型网清洗高压水采用往返摆动式喷嘴(喷嘴直径为0.8~1.0 mm),距离成型网的距离10~15 cm,高压水摆动行程一般为30 cm,高压水压力应控制在2.5~2.8 MPa。当成型网停止运转时,必须及时关闭喷淋水;当车速低于400 m/min 时,喷嘴垂直冲洗成型网;当纸机车速大于600 m/min 时,应把喷水管向成型网运转方向转动,产生一个小于90°的喷射角度。

(2)当高压水清洗效果不好时,可采用温度为50 ℃、质量分数为10%的NaOH 溶液对成型网进行清洗,洗涤时间为30 min。如果碱洗效果仍然不明显,可以使用质量分数为5%~10%的氨基磺酸溶液清洗,清洗时间控制在20~30 min,然后再用清水彻底清洗干净。

(3)在停机状态下,对流浆箱内部,特别是顶部消泡水处、胸辊夹缝、挡浆板、各运转辊体端面机架内侧的积浆等沉积物,必须确保清洗干净。

(4)真空箱真空吸缝的清洁程度、堵塞与否,直接影响纸页水分的高低。当真空箱吸缝堵塞时,真空度及真空抽吸量受到较大影响,导致横幅脱水不一致,纸页出网部干度低。

2.3 助留助滤剂添加系统清洗

停机状态下的清洗方法:(1)停机前确认各储存罐液位已使用到最低;(2)摘下各压力筛前及储存罐泵后的过滤网,清洗干净备用,并确保密闭无滤网的过滤器无漏水现象,图2 为助留助滤剂筛前滤网实物图;(3)在溶解罐内添加质量分数10%~15%的NaOH 溶液和质量分数5%左右的AP1850 清洗剂,混合搅拌40 min,泵送到储存罐,开启加药泵对助留助滤剂添加系统进行串洗,串洗时间为2~3 h,串洗出的沉积物[5]如图3 所示;(4)碱洗后,将溶解罐和储存罐排空,用高压水清理干净;(5)使用清水串洗助留助滤剂溶解及添加系统1~2 h;(6)排空溶解罐、储存罐,清洗和安装过滤网,开启正常配料,具备正常添加条件。

图2 助留助滤剂筛前滤网实物图

图3 助留助滤剂系统串洗出的沉积物

正常生产时的清洗方法:(1)检查干粉配料系统是否正常,如图4 所示为搅拌器故障时未完全分散的干粉助剂;(2)对原液泵后过滤网及压力筛前过滤网每周清理2 次;(3)压力筛前滤网后连接系统的软管,每月切换为备用管道,并清理1 次。

图4 搅拌器故障时未完全分散的干粉助剂

2.4 喷淋淀粉系统清洗

停机状态下的清洗方法:(1)停机前淀粉罐液位控制到最低,停机时排空储料罐;(2)配制质量分数6%~8%的NaOH 溶液,对喷淋淀粉上料系统串洗1~1.5 h;(3)串洗后,用高压清水将淀粉筛及储料罐的罐体和罐壁清理干净;(4)拆卸清理喷淋管及喷嘴,检查破损并及时更换;(5)用砂轮机对喷淋淀粉管表面的水垢进行清理;(6)检查筛网使用情况,发现破损并及时更换。图5 为筛网下的淀粉沉积物。

图5 筛网下的淀粉沉积物

正常生产时的清洗方法:(1)每2 小时对筛网清理1 次,并确认筛网无破损现象;(2)每月对喷淋淀粉系统的微生物进行2 次检测,根据细菌含量调整杀菌剂用量;(3)定时对喷淋淀粉管管面上的雾化淀粉进行清理,每小时清理2 次。

2.5 压榨部清洗

压榨部的毛布污垢大致可以分为三类:碱性可溶物、浆料中的细小纤维、无机物。碱性可溶物主要为淀粉、化工添加剂等,可溶于强碱。浆料中的细小纤维主要为细小纤维、杂细胞等,不溶于酸碱等化学品,最好用高压水及真空抽吸等物理法除去。无机物主要为碳酸钙、泥沙及水中的钙等金属离子等,可通过使用质量分数5%~10%的氨基磺酸溶液进行洗涤去除。通过对毛布污染物的分析,毛布的清洗可采用物理法及化学法。

2.5.1 物理法

(1)使用高压喷水管清洗,保证喷嘴无堵塞、散花;(2)根据毛布的使用周期控制高压水的压力,前期高压水压力1.0~1.2 MPa,中期1.5~1.8 MPa,后期1.8~2.4 MPa,图6 为高压水压力低和散花导致毛布洗涤不均匀的实例;(3)确保高压水摆动的行程能均匀覆盖毛布全幅宽度;(4)对真空箱进行定期检查(真空吸口应平直,紧贴毛布,真空箱的真空度不能低于工艺要求的0.05~0.06 MPa),检查真空软连接处是否有泄漏,真空箱吸缝有无堵塞等问题。

图6 高压水压力低和散花导致毛布洗涤不均匀

2.5.2 化学法

停机状态下清洗方法:配制质量分数为3%~5%的NaOH 溶液(配置药液的最佳水温控制在50~60 ℃);检查毛布药液洗涤系统,关闭药液泵回流阀,确保洗涤水压力能使药液管喷水角度完全覆盖毛布全幅,无盲区;碱洗时,将毛布高压水关闭,设备处于爬行状态;每10 d 使用质量分数为5%的氨基磺酸溶液对毛布清洗一次利于对毛布中无机物的清理;清洗完成后,开启高压水将毛布中残留的酸或碱溶液清洗干净。

正常生产时清洗方法:(1)确保清洗毛布的高压水喷嘴无堵塞,无散花;(2)每天进行1 次在线药液清洗,NaOH 和清洗剂的质量比为10∶2,将药液通过高压添加泵(添加泵的压力在0.6 MPa 左右)添加到毛布清洗高压水管自动阀门后的水管内,每床清洗20 min,每床的药液用量为20 kg。图7 所示为用于添加药液的高压泵设备。

图7 用于添加药液的高压泵

2.6 烘干部清洗

对烘干部的清洗只能在停机状态下进行,主要是指对干网的清洁和对烘缸缸面上纸毛、胶黏物的清理。停机状态下的清洗方法:(1)用压缩空气清理干净烘缸缸面、刮刀夹、接料槽的纸毛、胶黏物;(2)干网洗涤采用高压喷淋,水压为0.25~0.3 MPa;(3)对一、二组粘胶黏物严重的干网使用干网清洗剂清洗,将清洗剂均匀地喷在干网表面,使清洗剂以泡沫状附着干网表面,能较长时间的停留在干网上,起到良好的附着浸泡作用,而不是药液以液态流失,每床干网的清洗剂用量为20~30 kg,对干网药液浸泡30 min;(4)开启高压水对干网进行清水洗涤,洗涤时间为1 h;(5)使用移动高压水管对烘缸机架内侧、刮刀梁后背、接料盒下端进行清洗;(6)在所有清洗工作完成后,对烘缸刮刀进行清理,对正面接触干网的导辊用高压水枪清理干净,或者向导辊上喷药浸泡20 min,浸泡后用高压清水冲洗干净即可。

2.7 施胶系统清洗

施胶系统清洗主要是解决施胶上料管道及储存上料罐结垢的问题,一般采用碱法清洗和酸法清洗。

(1)碱法清洗:如果管道内的胶黏物中含有聚乙烯醇,可用90 ℃以下的热水配制质量分数为5%~10%的NaOH 热溶液冲洗,开启施胶上料系统的上料循环,将管道内的沉积物等串洗干净。使用热碱液时需要谨慎操作,避免溅到皮肤上,还需用清水串洗施胶系统并清理干净。

(2)酸洗清洗:如果胶黏物中含有聚乙烯醇,在管道和储存上料罐内会形成厚厚的沉积物,可采用煮沸的质量分数为5%、经抑制处理的热盐酸溶液清洗,用其串洗系统2~3 h 可将污垢除去,除去污垢后将施胶系统管道用清水串洗,将管道、储存罐、上料罐的杂物清理干净。

3 清洗效果对比

采用定期清洗措施前后的数据对比如表2 所示。在未采用清洗措施的5 个月内,月平均运行效率为93.3%,月均断纸90.4 次,每吨纸的客户投诉损失为1.26 元。采用定期清洗措施后的5 个月内,月均运行效率为96.1%,月均断纸46 次,每吨纸的客户投诉损失为0.68 元,采用定期清洗措施的效果明显。

表2 采用定期清洗措施前后的数据对比

4 结束语

本文根据实际生产经验对纸机与添加系统的清洗进行分析,给出了建议清洗措施。对纸机进行定期的全面清洗,既可以改善纸机系统运行性能,又提高了生产效率;同时,也保障了纸张产品的质量,减少了因生产运行不正常造成的损失和额外工作量,有助于改善造纸行业脏、乱、差的生产环境。希望本文的经验总结能为造纸业同仁提供参考。