一种无电池自供能的无线手势识别智能手套的实现

董泽宇,沙东勇,凌小峰

(1.华东理工大学信息科学与工程学院,上海 200237;2.华东理工大学材料科学与工程学院,上海 200237)

0 引言

智能可穿戴设备因其交互性、多样性和广泛的应用场景成为近年来持续的研究热点[1-2]。在各类可穿戴设备中,智能手套以其灵活性和实用性在手势识别[3]、触觉反馈[4]和健康监测[5]等领域获得了广泛的应用,其中具有手势识别功能的智能手套是目前的热点研究方向之一。

Yu等[6]提出了一种基于数据手套的手语手势识别系统,整体架构由MCU、弯曲传感器等组成。Pan等[7]提出了一种混合柔性可穿戴系统,由简单的双峰电容传感器和定制低功耗接口电路组成。上述系统均能够完成手语手势的识别,但是上述智能手套都完全依赖外部电源供电,不仅使用不方便,而且对有些场合还存在安全隐患。

自供能技术能够为这一问题提供解决思路[8-9]。Chiu等[10]提出了一种附着在手背上的自供能手势感测系统,该系统通过摩擦纳米发电机的输出信号来区分手势,不过该系统虽然手势是自供能产生,但手势信号的采集仍需要外部电源供电。Gao等[11]提出了一种基于压电传感器阵列的自供电智能手套,该系统可以通过压电输出作为系统的能量源和传感信号,但该系统用于信号采集和传输的电源仍需要外部电源供应。

上述自供能智能手套的一个共同的不足之处在于缺乏自供能的能源来维持数据采集和传输,要改善这一状况,需要综合的优化设计。首先是能量来源,可穿戴设备的自供能来源于人体活动产生的机械能到电能的转换[12],有必要选择能量收集效率更高的发电机组合形式。其次针对微能源收集的能量管理系统也是关键,能量管理系统需要在无外部电源的前提下向采集传输电路提供充足的能量。此外,传感器及其采集传输电路的低功耗设计也是一个关键点。

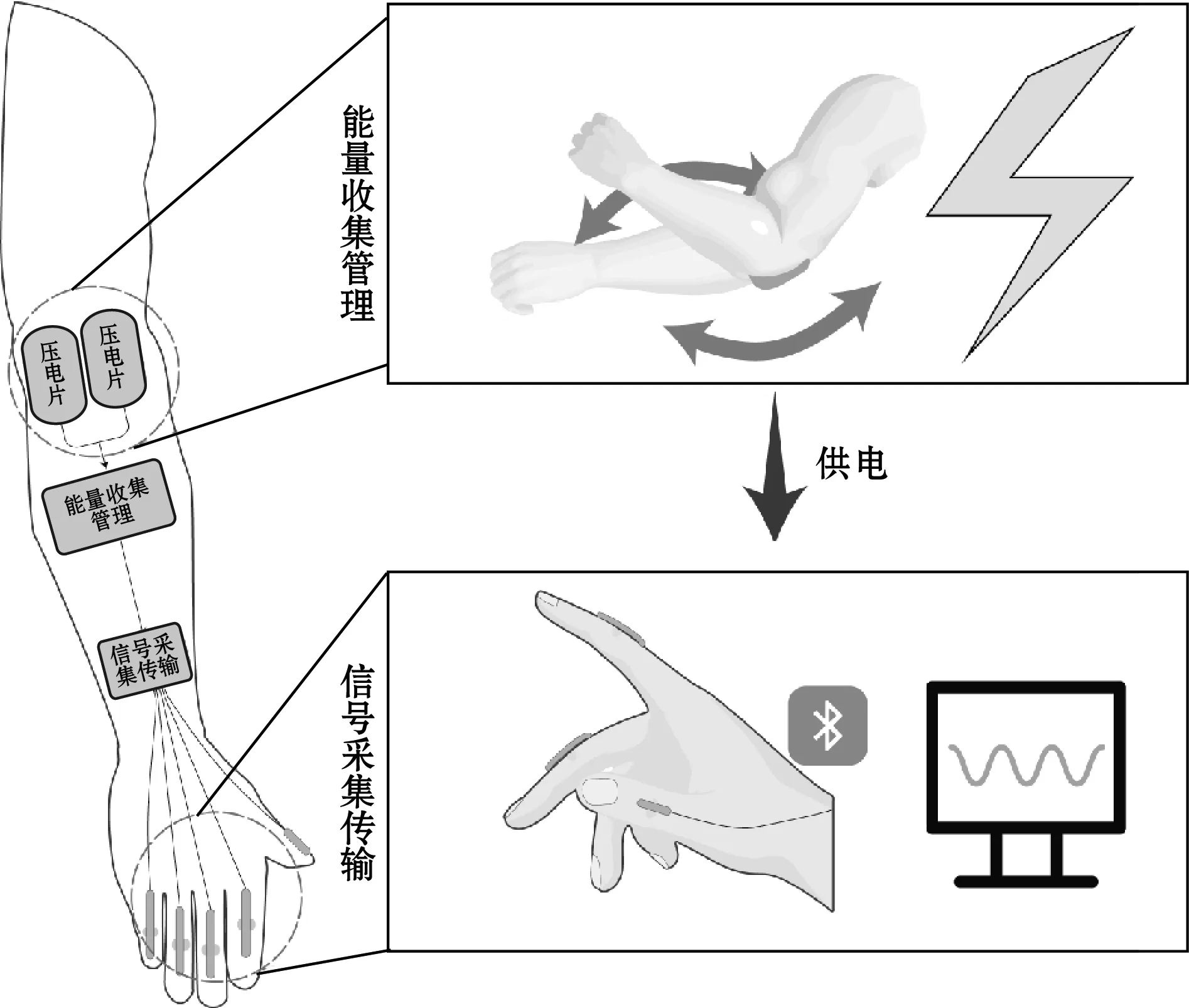

针对现有自供能智能手套的不足,本文设计了一种无电池自供能的无线手势识别智能手套。该系统首先在能量来源环节选用能量收集效率较高且重复性好的压电发电机,安装在运动幅度较大的手肘部位,并且通过双压电发电机的并联实现更大容量的能量收集;进一步地,在能量管理环节通过前级整流储能和后级转移储能级优化设计提高储存能量的利用效率和持久性;与此同时,在信号采集和传输环节选择低功耗MCU处理器和蓝牙传输协议,并进行低功耗的硬件和软件设计。利用低功耗的器件和制作工艺组装实现了完整的智能手套原型系统,主要包含高效能量收集管理模块、低功耗信号采集传输模块、无源电阻式柔性传感器组及配套软件。实验测试结果表明,系统的高效能量收集管理模块可以达到43.405 μW的平均运动能量收集功率,低功耗的信号采集传输模块配合无源电阻式手势柔性传感器,完成一轮60次手势信号采集和传输消耗总能量为2 125.132 μJ,该系统能够在无电池自供能的条件下完成对简单手势信息的无线传输。

1 系统设计

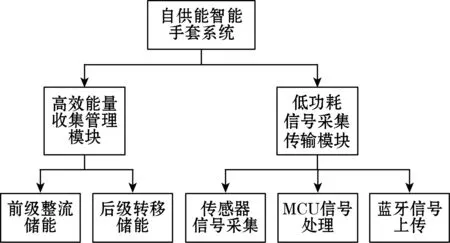

智能手套系统整体的设计示意图如图1所示,其中核心部分为能量收集管理和信号采集传输,核心部分的系统架构如图2所示。

图1 智能手套系统设计图

对于高效能量收集管理模块,进一步细分为前级整流储能和后级转移储能2个子模块。前级整流储能即由整流电路和储能电容构成,将压电发电机产生的交流电压经过整流后直接存储到电容中。仅使用前级整流储能电路不能将前级电容中的能量充分释放,供能效率较低,因此增加了后级转移储能,通过监控前级电容的电压变化来完成能量的转移。

图2 核心系统架构示意图

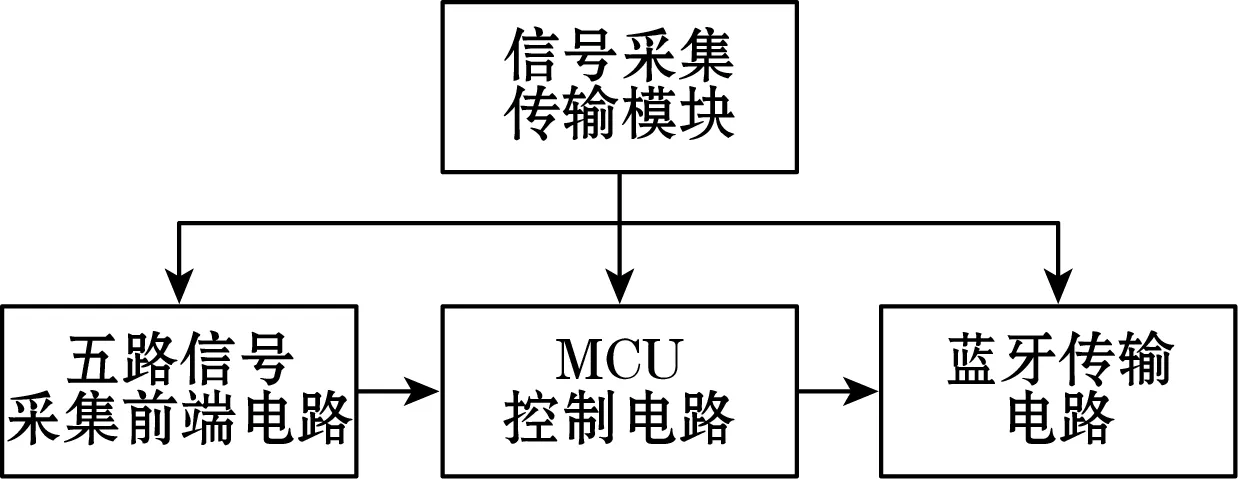

低功耗信号采集传输模块可以细分为3个子模块,分别为传感器信号采集、MCU信号处理和蓝牙数据上传。传感器信号采集主要负责采集柔性传感器的电信号;MCU信号处理将传感器电信号变化进行处理,并通过MCU控制开关电路以实现低功耗优化;蓝牙数据上传部分负责将采集到的传感器的电信号通过蓝牙模组上传到上位机端,再由上位机端进行进一步的处理,以直观的形式进行显示。

2 软硬件设计

2.1 硬件设计

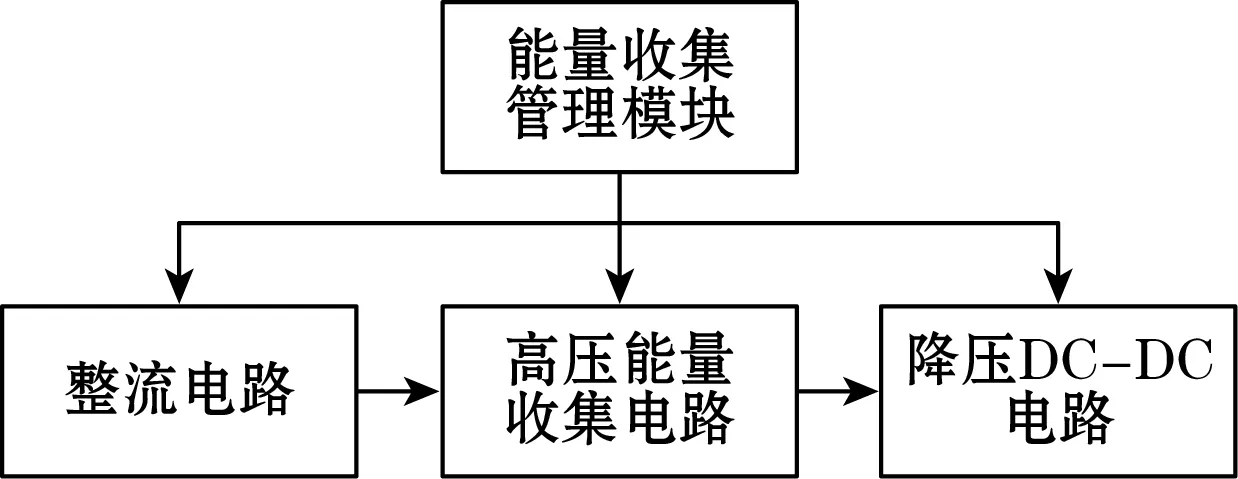

自供能智能手套系统由能量收集管理模块和信号采集传输模块构成。前者包括整流电路、高压能量收集电路和降压DC-DC电路,后者包括五路信号采集前端电路、MCU控制电路和蓝牙传输电路。考虑到整体系统的灵活性和便携性,将整流电路、高压能量收集电路和降压DC-DC电路设计到同一块PCB上,作为能量收集管理模块;将五路信号采集前端电路、MCU控制电路和蓝牙传输电路设计到同一块PCB上,作为信号采集传输模块。2个模块的电路设计框图如图3所示。

2.1.1 高效能量收集管理模块设计

(a)能量收集管理模块

(b)信号采集传输模块

对于整流电路的选择,本系统中采用商用器件MB10S,该器件具有高达1 kV的直流反向耐压,正向压降为930 mV,根据压电发电机的特性,该全波整流器可以正常工作。在前级整流储能电路中使用22 μF的电容负载,随着能量的增加,电容的电压随之增大,进而会导致整流电路中二极管的导通角变小,进一步会导致每周期传递给负载的电能逐渐减少,能量收集的效率也会降低。产生这一情况的主要原因是压电发电机本身可以视为容性器件,压电发电机产生的部分能量会存储在其内部电容中,如果想要将内部电容的能量释放,需要将前级电容的电压控制在一个较低值,以此提高能量收集效率。

因此在后级转移储能电路的设计中,首先需要保证电容本身的电能不会低于负载所需的最低能量。其次,当前级电容的电压值高于某阈值时可以给后级电路供电,当前级电容的电压值低于某阈值时不再让前级电容放电,而是通过压电发电机对前级电容充电,通过反复的充放电保证前级电容的电压值在设置的阈值之间变化,从而提高前级储能器件的工作效率。

对于前级电容的电压监测和后级转移储能电路的降压处理,考虑使用低功耗DC-DC集成电路芯片LTC3331,该芯片集成了一个能量收集电路和一个由可充电电池供电的降压升压DC-DC。能量收集电路由全波桥式整流器和降压DC-DC电路组成,该电路可以收集来自压电等外部能量源的能量。在VIN端的电容即为整流电路后的前级储能电容,LTC3331具有降压欠压锁定(UVLO)的模块,当VIN输入的电压高于UVLO上升的阈值时,后续的降压转换器启用,将前级电容的电荷转移到后级电容中,当VIN输入的电压低于UVLO下降的阈值时,后续的降压转换器被禁用。LTC3331通过芯片的UV0~UV3 4个引脚的高低电平连线设置降压欠压锁定模块的上升阈值和下降阈值。

对于LTC3331的电压输出设置,可以通过其外部引脚OUT0、OUT1、OUT2连接高低电平进行设置,为了保证后续信号采集电路正常工作,将LTC3331的输出电压设置为3.3 V,在LTC3331的输出端外接470 μF电容保存前端整流电路转移到后端的能量。当LTC3331内部的降压转换器将输出电压调节至规定值时,降压转换器进入低静态电流休眠状态,该状态通过休眠比较器监测输出电压,在休眠过程中,输出电流由后级储能电容提供,当输出电压降低至规定值以下时,降压调节器重新唤醒,循环工作。为了实现对后端信号采集模块的电源供给自控功能,采用PMOS管与NMOS管的组合和LTC3331的输出引脚PGVOUT实现后端电路的开关自控功能。当LTC3331第1次进入睡眠状态时,PGVOUT会输出高电平,表明输出电压VOUT已经到达规定值;当VOUT降低到规定值的92%时,PGVOUT会输出低电平。因此通过PGVOUT的高低电平变换控制MOS管的开关,以此作为后端电路电源的开关。LTC3331的输出电压存储到后级电容中,后级电容的电压认为是该模块对外的电压,因此当后级电容的电压达到3.3 V后可实现后端开关的开启,当后级电容的电压低于3.3 V的92%时会关闭后端开关,以此实现后端电路的电源管理功能。整体设计的能量收集管理模块的PCB布局和实物电路如图4所示。

(a)PCB布局图

(b)实物电路图

2.1.2 低功耗信号采集传输模块设计

2.1.2.1 信号采集传输模块电路结构设计

信号采集传输模块主要完成信号前端调理、信号采集、信号处理、信号上传的功能。

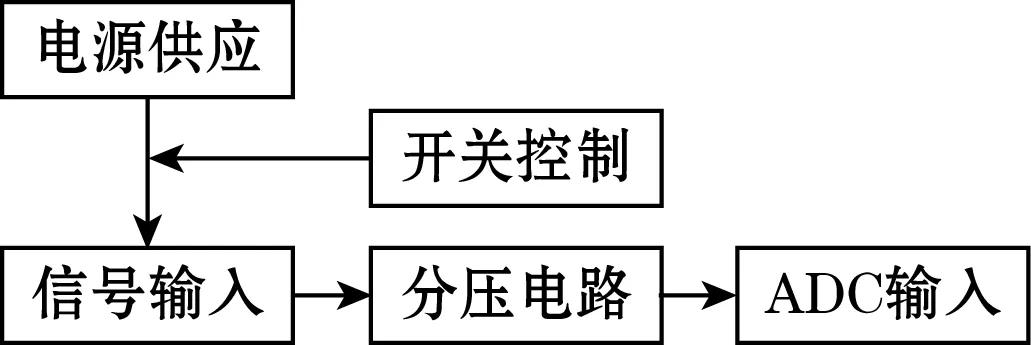

信号前端调理需要对柔性传感器的电信号进行调理以满足单片机的ADC输入电压的限制,前端调理的结构如图5(a)所示。针对柔性阻性传感器,测量其电阻时需要对其进行供电,考虑到整体电路的低功耗管理,使用单片机的接口和MOS管电路控制对传感器的供电。

信号采集和信号处理考虑使用超低功耗单片机STM32L4系列完成。STM32L4系列单片机具有一个12 bit的ADC,利用该ADC的快速采样依次对5路信号输入进行采样,使用5路通用IO作为信号输入,顺序采样5路输入得到5路传感器端的电压数据,在单片机的程序逻辑中,对5路电压数据进行初步处理和组合,将其作为一帧完整的数据进行处理。

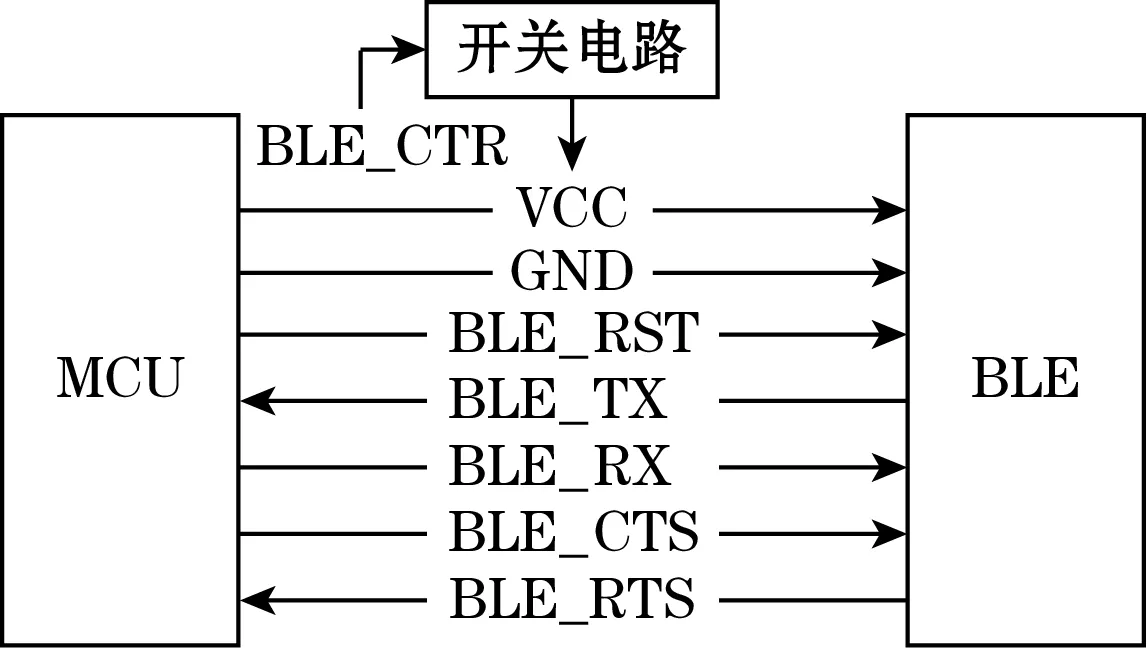

信号上传部分使用EFR32BG22蓝牙模组,该模组通过通用串口与单片机的串口接口连接,连接结构示意图如图5(b)所示。该模块通过能量收集管理模块提供电压。为了保证整体电路的低功耗设计,蓝牙模组仅需要在上传数据的时刻开启,设计中采用单片机的接口和MOS管电路对蓝牙模组的开关进行控制。

(a)前端调理电路结构

(b)MCU与蓝牙模组连接示意图

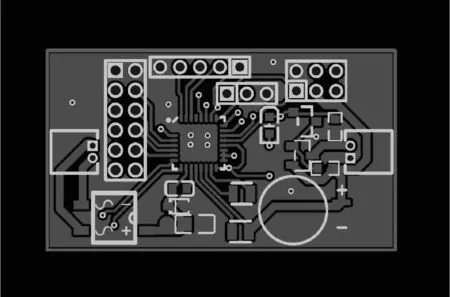

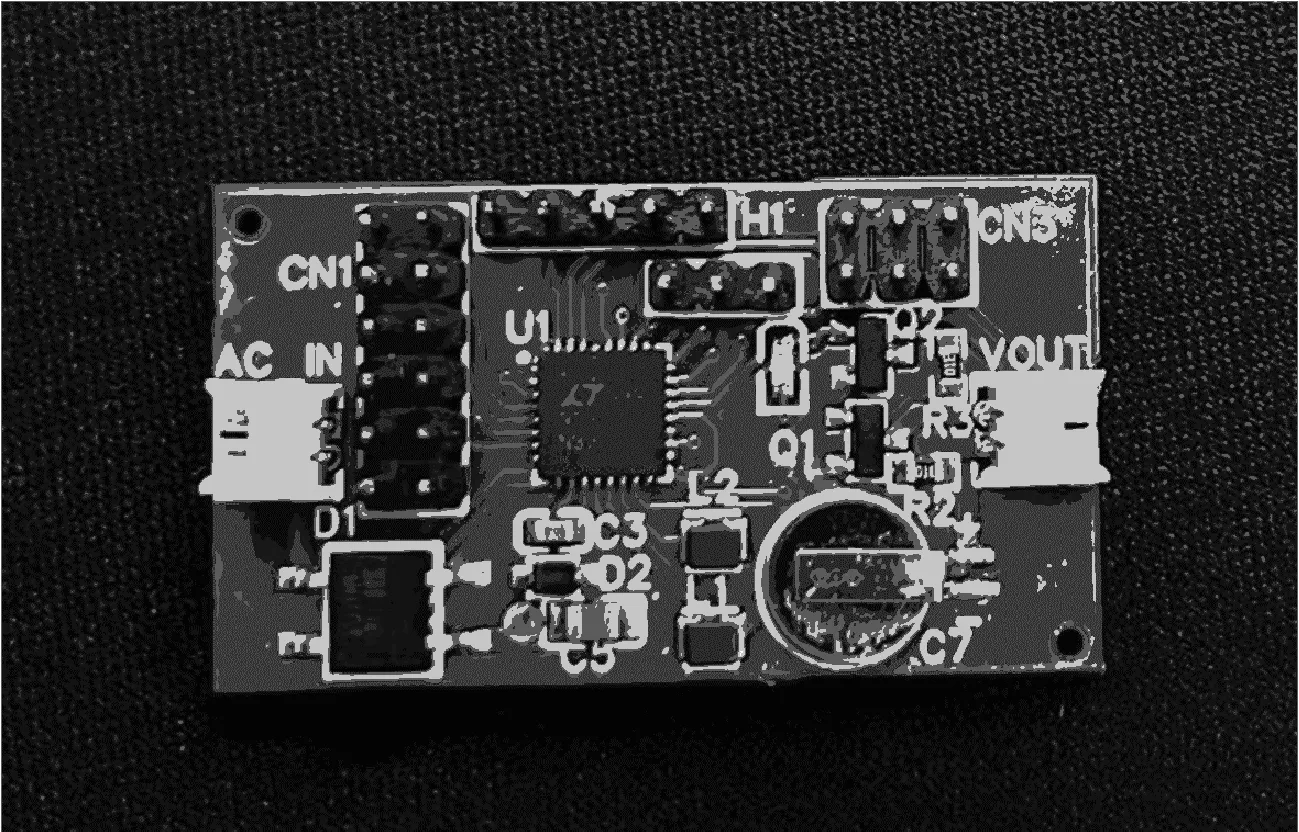

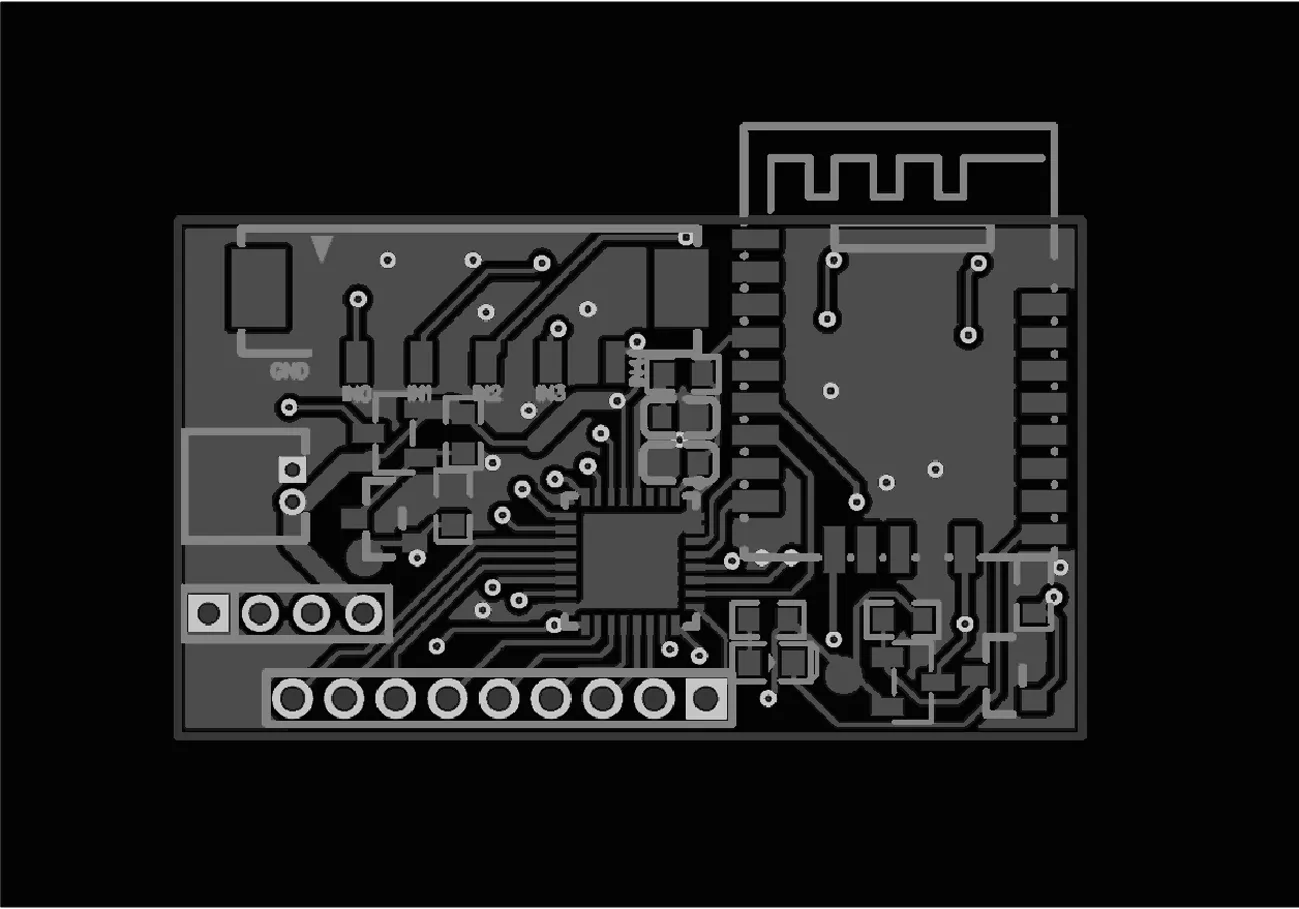

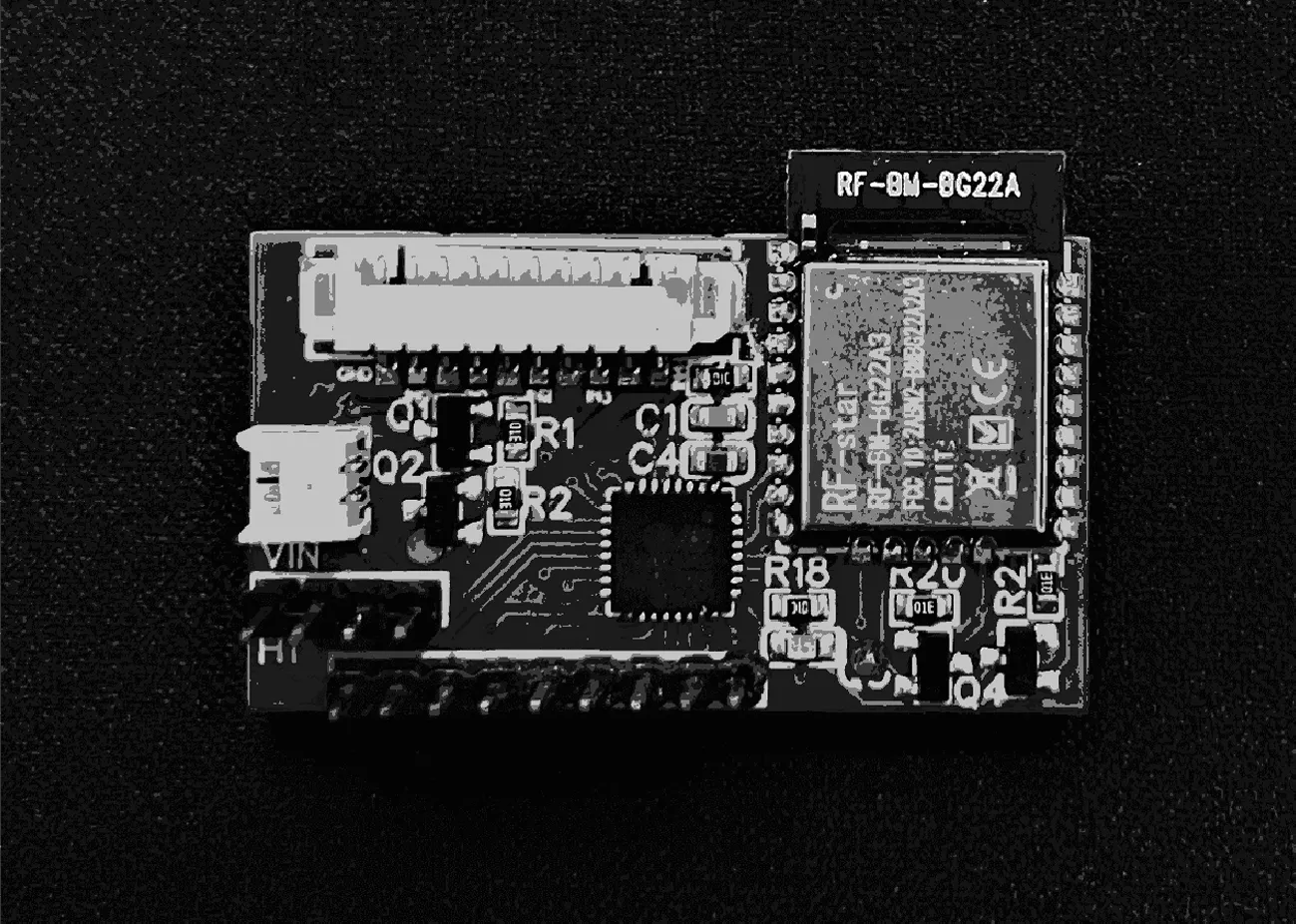

整体设计的信号采集传输模块的PCB布局图和实物电路图如图6所示。

2.1.2.2 信号采集传输模块理论功耗分析

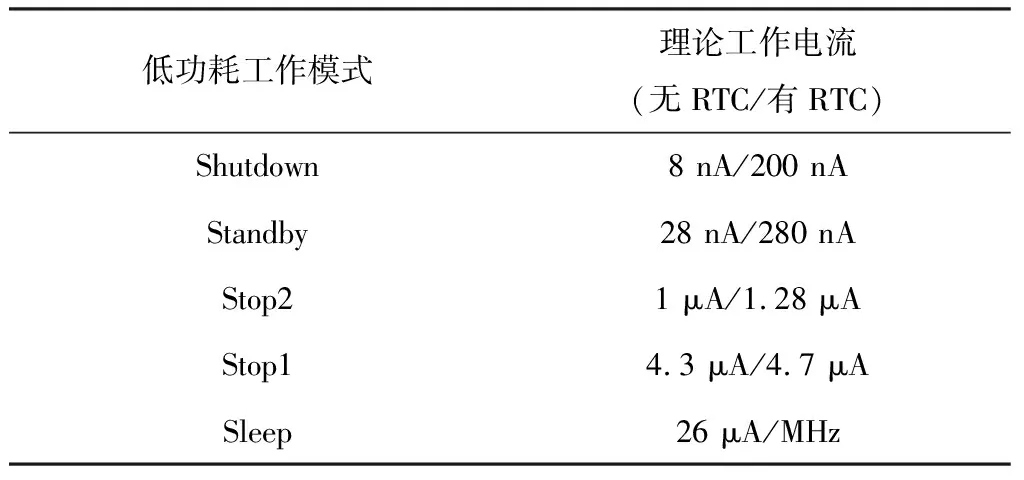

信息采集传输模块整体采用3.3 V进行供电,根据STM32L431KB芯片手册,正常工作状态下,当其工作主频低于26 MHz时,其正常电流消耗为84 μA/MHz,因此在4 MHz的系统时钟下的工作电流为336 μA,而在不同低功耗模式下,理论的工作电流分别如表1所示。

表1 STM32L431KB不同低功耗模式下的理论工作电流

(a)PCB布局图

(b)实物电路图

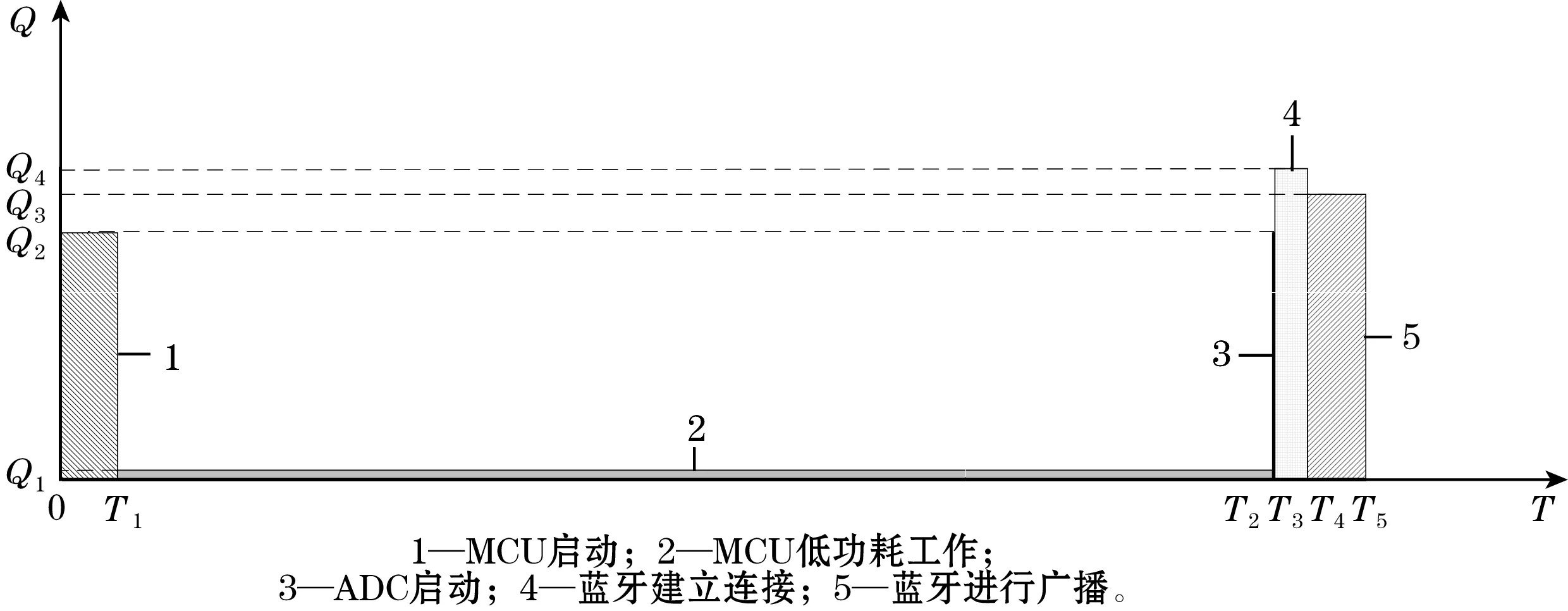

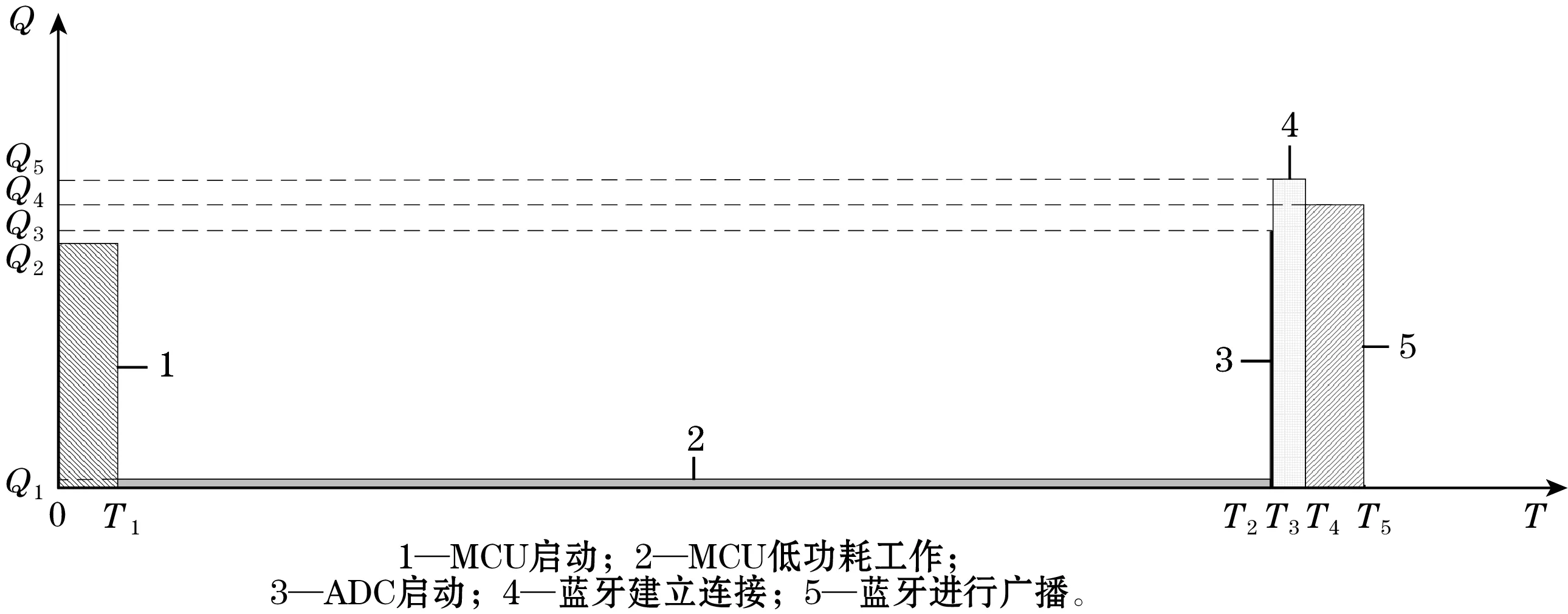

根据蓝牙模组的芯片手册,在该蓝牙模组广播周期为200 ms时,其平均电流为55.84 μA,在该蓝牙模组产生连接事件且周期为30 ms时,其平均电流为90.58 μA。在单片机的程序中,将单次数据采集和传输的周期设置为1 s,其中启动的时间为T1,大小为50 ms,期间消耗的功率为1 108.8 μW;进行ADC采样的时间为T2到T3,大小为0.1 ms,期间的功耗为Q2即1 108.8 μW;蓝牙模组连接的时间为T3到T4,大小为30 ms,期间的功耗为Q4即1 407.714 μW;广播的时间为T4到T5,大小为60 ms,期间的功耗为Q3即1 293.072 μW;周期内的其他时间单片机进入低功耗stop2模式,期间功耗大小为Q1即4.224 μW。因此由已知参数得到的不同时间段的电能消耗理论分析如图7所示。

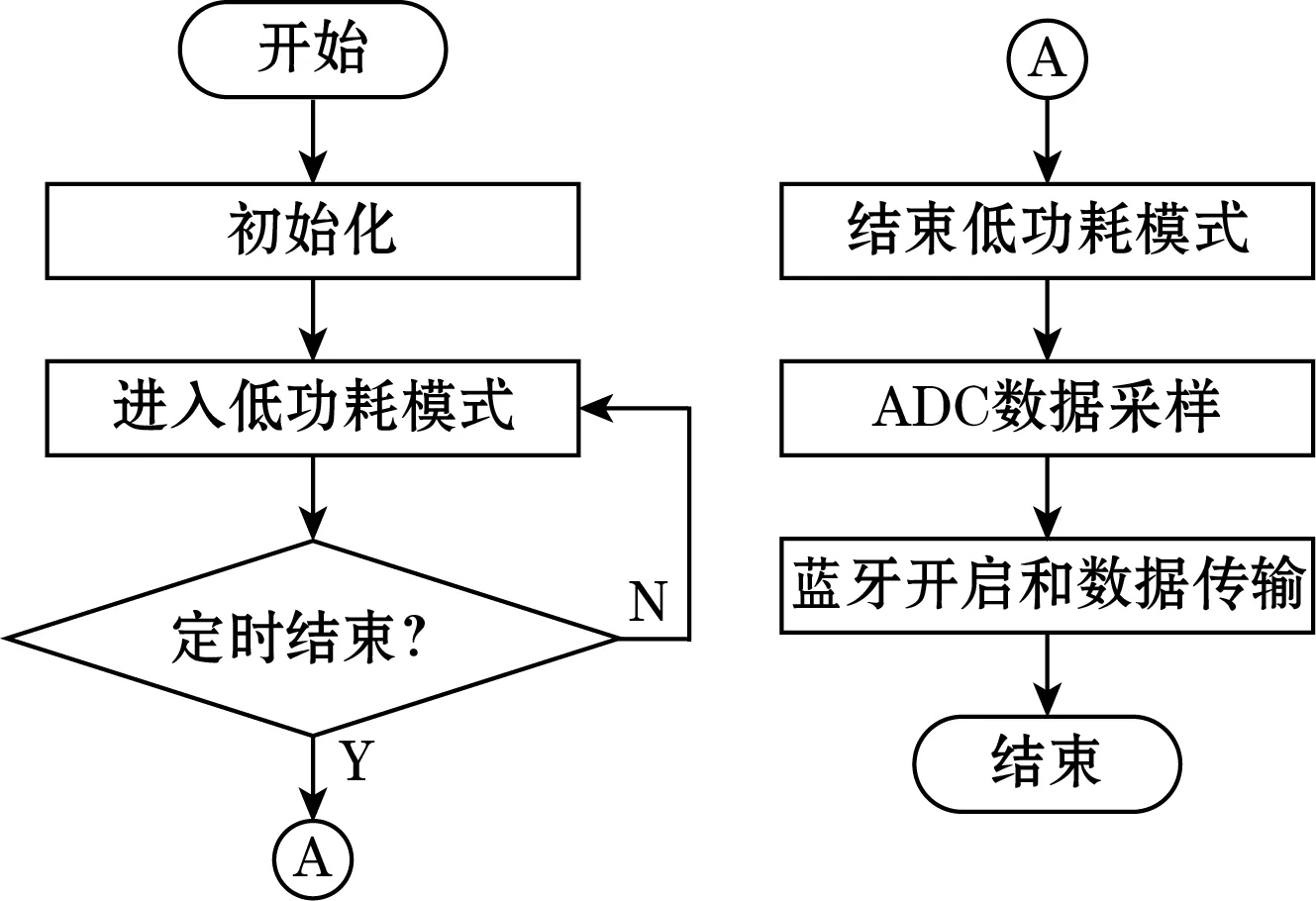

2.2 软件设计

软件部分的设计使用Keil5进行代码编写和调试。软件部分的流程图如图8所示。初始化流程包括对STM32L431KB芯片的IO口的初始化、时钟的初始化、ADC的初始化和串口的初始化。低功耗模式目前使用定时器来对其进行唤醒。ADC采样过程则是对5路输入信号进行顺序采样,ADC的采样时钟为100 kHz。采集到对应5路的数据后,将其封装成数据包,通过MCU的IO口控制蓝牙的开启和关闭,将收集到的数据通过蓝牙无线传输到上位机中,以此完成单次数据的完整传输流程。

图7 已知参数得到的不同时间段电能消耗图

图8 软件设计流程图

3 自供能智能手套测试

3.1 能量收集管理模块测试

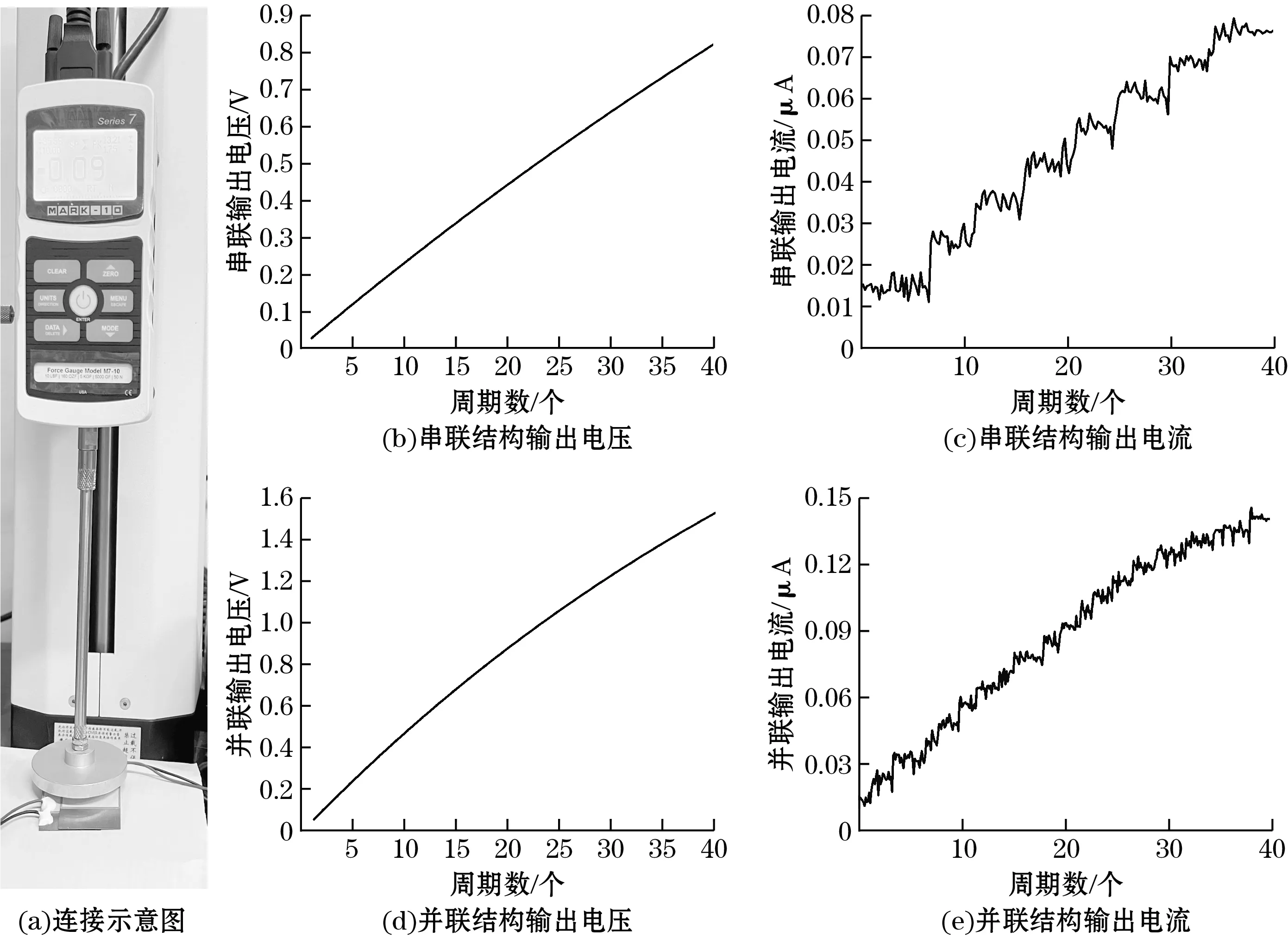

实验中使用压电片作为能量收集管理模块的能量来源,使用MARK-10压力计作为施压的装置,施压的实物示意图如图9(a)所示。该压力计可以调节施压的大小、速率以及周期数,压力单位为N,施压速率的单位为mm/min,施压的周期表示对压电发电机从施加压力到释放压力的一个周期。为对比串联和并联压电片对应能量收集管理模块的输出情况,将施压速率、施压压力、施压周期分别设为1 100 mm/min、10 N和40 cycles,使用示波器记录能量收集管理模块的输出电压,使用数字万用表DM3068测量连接到示波器回路中电流的变化。串联结构对应的模块输出电压和电流分别如图9(b)、图9(c)所示,并联结构对应的模块输出电压和电流分别如图9(d)、图9(e)所示。

图9 能量收集管理模块输出

可以得知并联结构对应能量收集管理模块的输出电压明显高于串联结构对应的模块输出电压,在相同施压条件下,并联后的压电发电机能够给能量收集管理模块带来更高的输出功率。考虑其原因是串联后的结构具有更大的等效阻抗和更小的输出电流。因此在实际应用场景中,使用并联后的压电发电机来作为能量收集管理模块的能量来源。

3.2 信号采集传输模块实际功耗分析

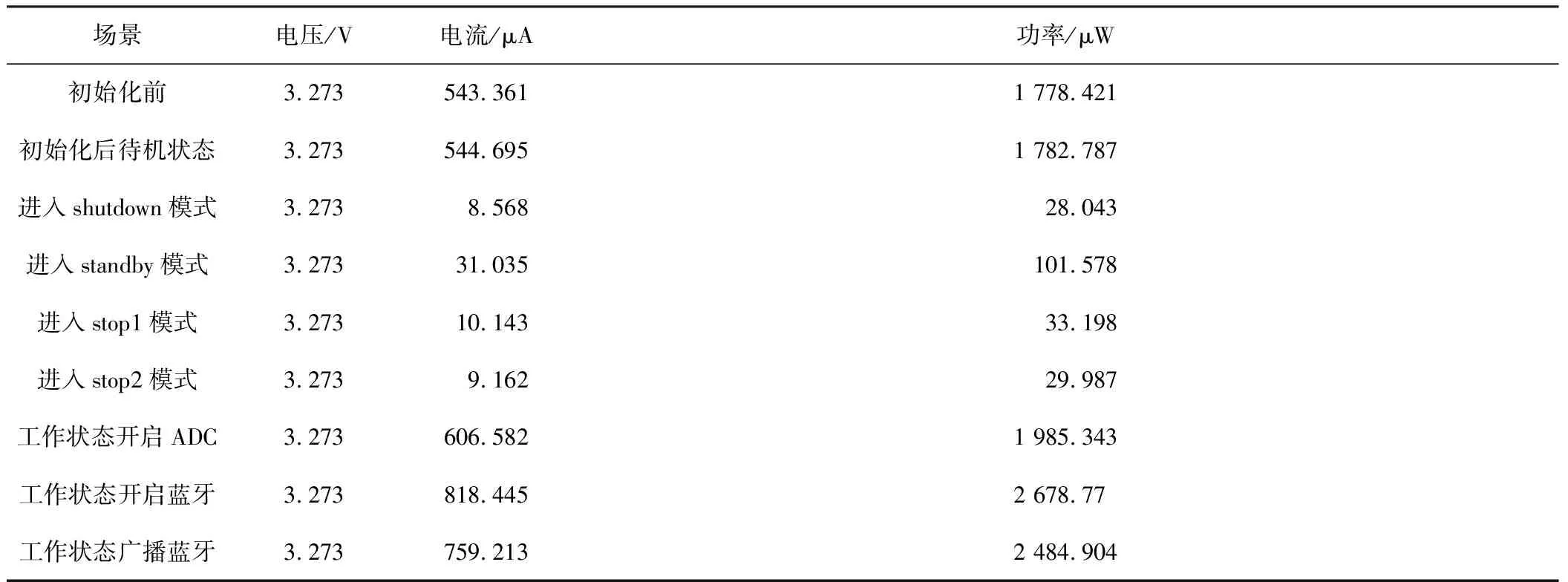

在完成对整体信息采集传输模块的理论功耗分析后,对单次数据采集传输流程中的不同运行状态进行实际功耗测试。根据软件的运行流程,实际功耗测试可以分为单片机初始化前、初始化后待机状态、进入低功耗模式(分别进入shutdown模式、standby模式、stop1模式、stop2模式)、正常工作开启ADC、蓝牙连接状态以及蓝牙广播状态6个阶段。为了保证数据的准确性,使用DP821A直流电源作为信号采集传输模块的电源供应,使用DM3068数字万用表测量回路中的电流变化,得到不同阶段的电压、电流以及对应的功率值,如表2所示。

在周期为1 s的单次数据采集传输过程中,根据实际测到的功率,可以得到不同时间段的电能消耗分析,如图10所示。其中时间节点与图7所示一致,Q1为工作在stop2模式的功率,Q2为工作在初始化后待机的功率,Q3为工作在开启ADC的功率,Q5为工作在蓝牙开启时的功率,Q4为工作在蓝牙广播时的功率。

表2 信号采集传输模块不同阶段电气特性

图10 不同时间段实际电能消耗图

通过理论功耗和实际功耗的对比可知,实际消耗的功率大于理论消耗的功率,其原因在于在电路设计中,除了主要使用的单片机和蓝牙模组以外,还存在其他消耗电量的电容、电阻和MOS管开关电路。由图10可知,蓝牙连接和传输过程会消耗较多能量,实际使用中考虑减少蓝牙传输次数,将数据进行累积再统一传输,进一步降低整体功耗,以支持低采样间隔的手势识别应用。

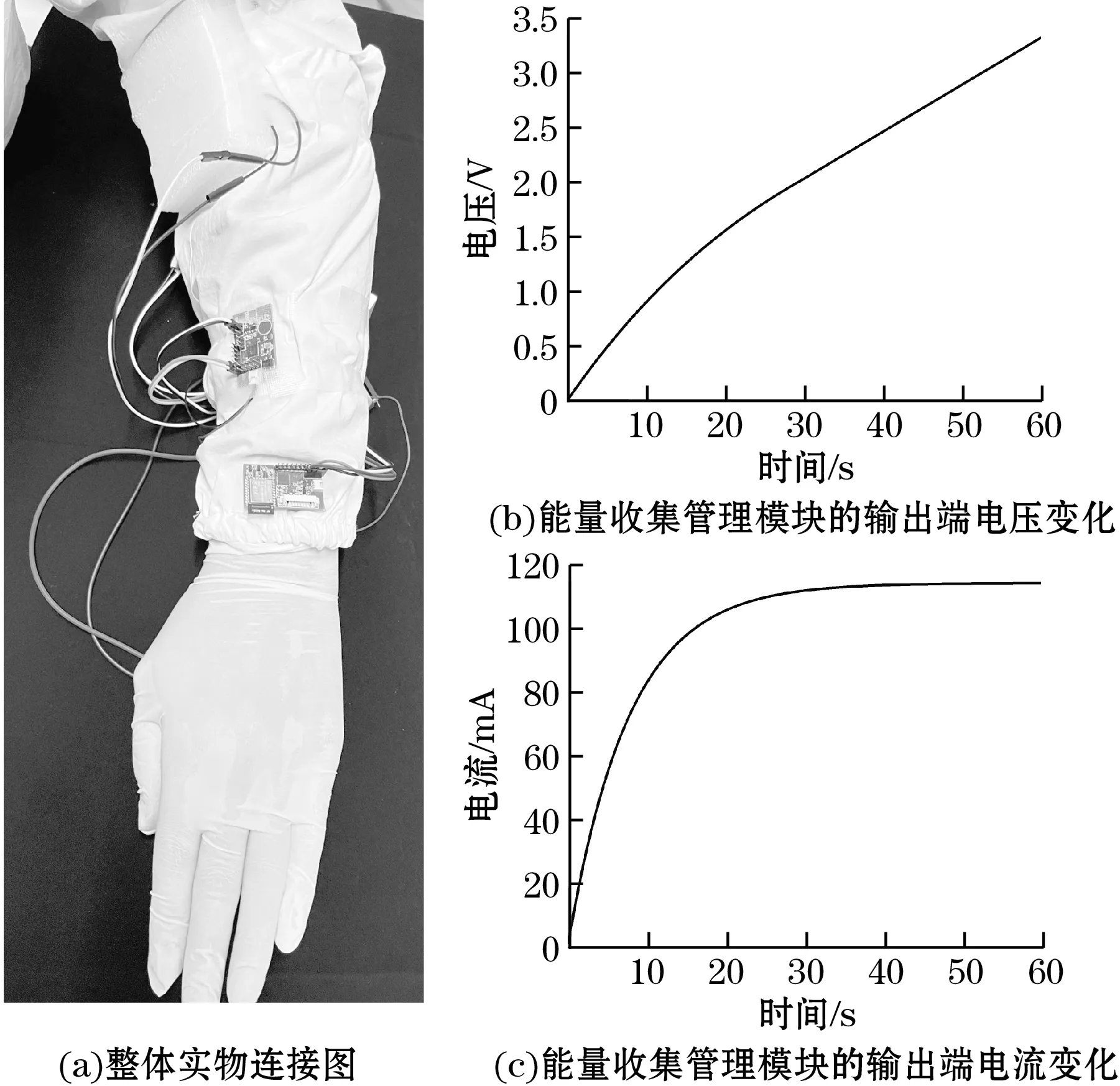

3.3 整体安装与测试

在完成上述实验后,对整体系统进行测试,将并联的2个压电发电机固定在手肘位置,通过手肘的屈伸运动产生压电发电机的形变,然后将能量收集管理模块固定在前手臂处,能量收集管理模块与压电发电机之间通过线缆连接;将信号采集传输模块固定在手背的位置,该模块的电源输入与能量收集管理模块的电源输出通过线缆连接,实物连接结构如图11(a)所示,以固定速度进行手肘的屈伸,使用示波器观察后级电容端的电压变化,使用数字万用表DM3068观察信号采集传输模块电源输入端的电流变化,得到的结果如图11(b)和图11(c)所示。

图11 系统测试输出

根据上述实验结果可知,经过手臂的反复屈伸运动,能量收集管理模块在60 s内将470 μF的后级储能电容充电至3.329 V,达到其规定电压值,可根据式(1)计算得到整个过程中后级电容得到的能量为2 604.327 μJ,对应后级电容的充电平均功率为43.405 μW。

(1)

式中:W为电容的电能,J;C为电容,F;U为电容电压,V;P为功率,W;t为做功时间,s。

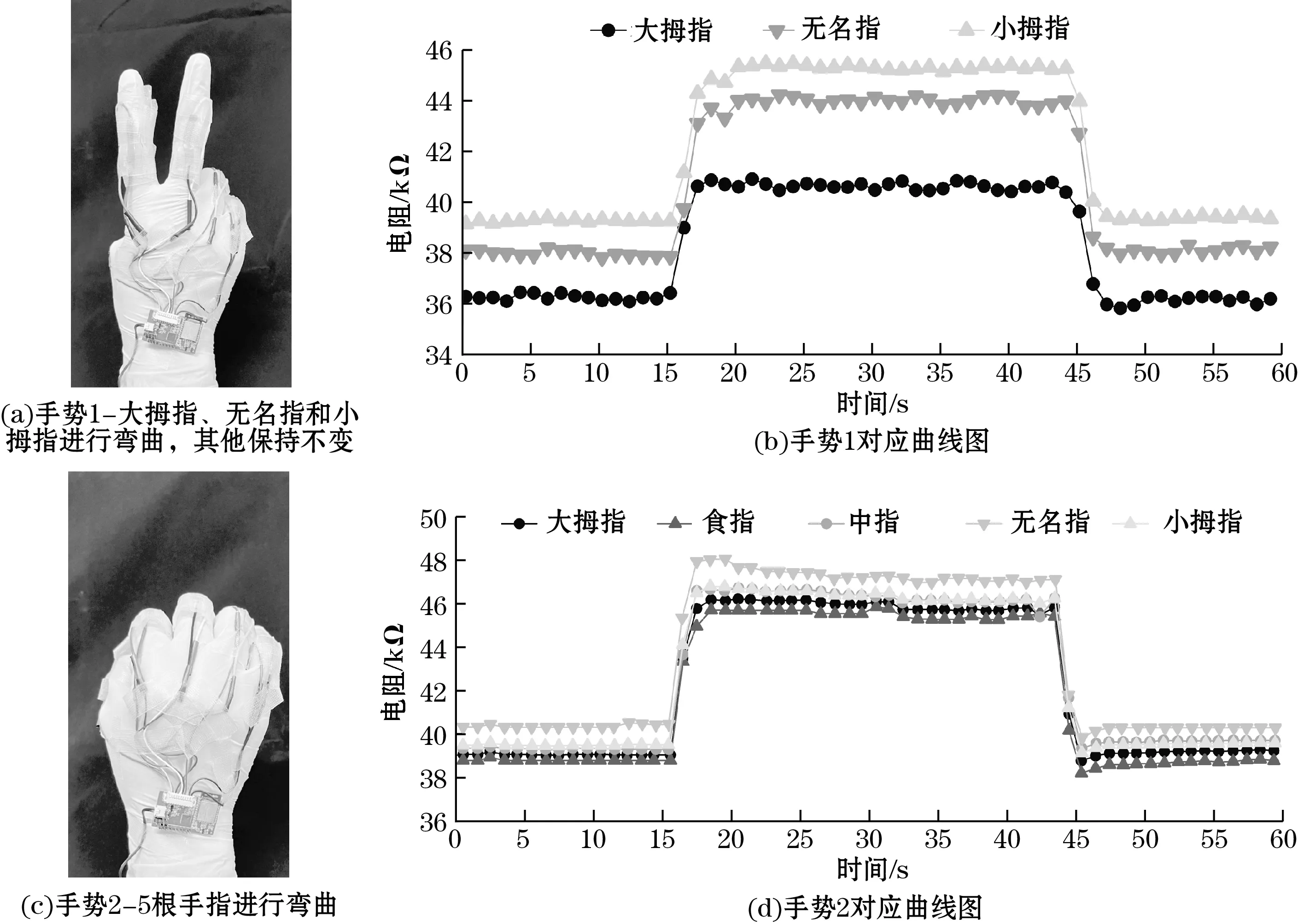

根据图11(c)所示的电流变化曲线可知,随着后级储能电容电压的不断增大,能量收集管理模块到信号采集传输模块的输出电流也在不断增大,对应的输出功率也在不断增大。根据测到的信号采集传输模块的实际功耗情况,在信号采集传输模块的软件程序中,首先单片机启动需要50 ms,之后进入低功耗stop2模式,之后进行0.1 ms的ADC采样,然后循环进入低功耗模式和ADC采样,在完成60次数据采样后,将60次的采样数据通过蓝牙进行发送,总共耗时为60 s,消耗总能量为2 125.132 μJ,平均功率为35.419 μW,因此能量收集管理模块收集到的能量能够支撑信号采集传输模块完成60 s的数据采集传输流程。为了保证数据采集的完整性,在将后级储能电容充至固定电压后,仍保持对压电发电机的持续施压,以提供后级电路稳定的电压输出,对5根手指关节处安装的五路柔性传感器的信号进行采集,并将数据传输至计算机端的上位机进行显示,手指手势图和对应的传感器变化如图12所示。在图12(a)中,大拇指、无名指和小拇指进行弯曲,其他2根手指保持直立,可以得到图12(b)所示的曲线变化;在图12(c)中,5根手指均进行弯曲,可以得到图12(d)所示的曲线变化。通过5根手指对应5路柔性传感器不同的阻值变化,可以完成对不同手势的区分。

图12 不同手势对应的柔性传感器电阻变化示意图

4 结论

本文提出并实现了一种基于压电发电机的无外部电源的、可自供能的智能手套系统。该系统与其他现有的智能手套相比,在能量供应的方面做出了改进,以人体运动过程中产生的机械能作为能量来源,设计了相应的能量收集管理模块,安装在手肘处的压电发电机经过施压60 s后,能够将470 μF的后级电容充电至规定的3.329 V电压。在应用层面,对于智能手套的手势识别应用,该系统使用柔性传感器作为信号来源,采集信号传输到计算机端上位机进行显示,并成功进行了不同手势的区分,相较传统的手势识别方式具备更好的灵活性、便携性和可替换性,可以满足对简单手势的区分。该系统的实现为无外部电池的可穿戴应用研究提供了实例参考,可用于手势识别和健康监测。