管道电磁超声周向导波内检测系统研制

田劭坤,王俊杰,史明澄,饶臻浩,陈金忠,沈功田,武新军

(1.华中科技大学机械科学与工程学院,湖北武汉 430074;2.中国特种设备检测研究院,北京 100029)

0 引言

埋地长输管道广泛应用于运输作业,长期服役过程中可能会发生泄漏、爆炸等事故[1-2],因此,对管道进行内检测可有效提高运营安全性。目前,常见的管道内检测技术有漏磁检测、涡流检测和超声波检测[3-5]。漏磁检测主要用于腐蚀缺陷检测[6];涡流检测主要用于裂纹和变形缺陷检测[7];超声波检测主要用于管道壁厚测量和裂纹检测,压电超声由于需要耦合剂,主要用于输油管道检测,对输气管道不适用[8]。电磁超声作为一种非接触超声检测,无需耦合介质,可用于输气管道,是近年来管道内检测技术的研究热点。张佳等[9]研究了单向电磁超声导波换能器结构,实现管道中缺陷的精确识别与定位。M.Clough等[10]利用电磁超声传感器在钢管中激励水平剪切波检测钢管,根据信号幅值变化来判断缺陷是否存在。德国ROSON公司研制的管道电磁超声内检测器可检出裂纹和防腐层剥离缺陷,已成功应用于天然气管道,其轴向定位精度达到±10 cm,周向定位精度达到±10°。目前国外电磁超声导波内检测设备已开展应用,然而国内该技术尚未成熟,因此研制电磁超声导波内检测系统十分必要。本文基于洛伦兹力机理,研制了管道电磁超声周向导波内检测系统,该系统的检测单元采用嵌入式计算机,信号分析处理与控制单元通过Windows系统自带的远程桌面功能实现与检测单元的通信,从而发送检测命令,控制检测单元完成检测,并拷贝检测数据。

1 检测原理

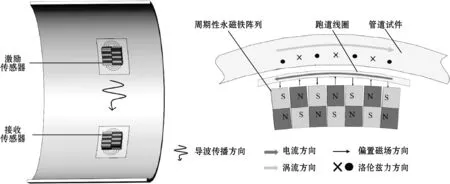

由于水平剪切波(shear horizontal wave,SH波)只有一个位移分量,是较简单的弹性导波,易于用电磁方式激励,同时零阶水平剪切波(SH0)是非频散的导波,因而在无损检测/结构健康监测领域具有很好的应用前景[11]。目前SH导波传感器主要有基于磁致伸缩换能机制的回折线圈-磁轭式结构和基于洛伦兹力换能机制的周期永久磁铁结构。由于基于磁致伸缩换能机制作用于磁畴,不适用于非铁磁性金属材料,且其受材质的应力状态和组织结构影响较大,在此选用基于洛伦兹力换能机制的周期永久磁铁电磁声传感器(periodic permanent magnet electro magnetic acoustic transducer, PPM EMAT),传感器分为激励传感器和接收传感器,二者主要由周期性永磁铁阵列和跑道线圈组成,其检测原理如图1所示,将瞬态电流脉冲加载于激励传感器的跑道线圈,管道中形成感应涡流,涡流与静态磁场相互作用产生交变洛伦兹力,牵引管道中粒子产生位移,形成机械振动,成为导波振源,从而在管道中激励出SH0、SH1等传播模态的SH导波。激励机理可描述为

fL=Je×B0

(1)

式中:Je为管道中感应涡流密度,A/m2;B0为静态磁场作用下管道中的磁通量密度,T;fL为洛伦兹力体密度,N/m3。

检测时,导波在传播过程中遇到缺陷会被反射,当反射回来的导波到达接收传感器时,其接受过程为激励过程的逆过程,即导波振动引起粒子相对于该区域静态磁场的位移,在管道中产生感应涡流,感应涡流产生感应磁场,被接收传感器跑道线圈感应接收,从而产生电信号;该信号经过预处理和A/D转换后发送至信号分析处理与控制单元,通过读取分析该信号,获取管道缺陷状态信息。

图1 基于洛伦兹力机理的传感器检测原理示意图

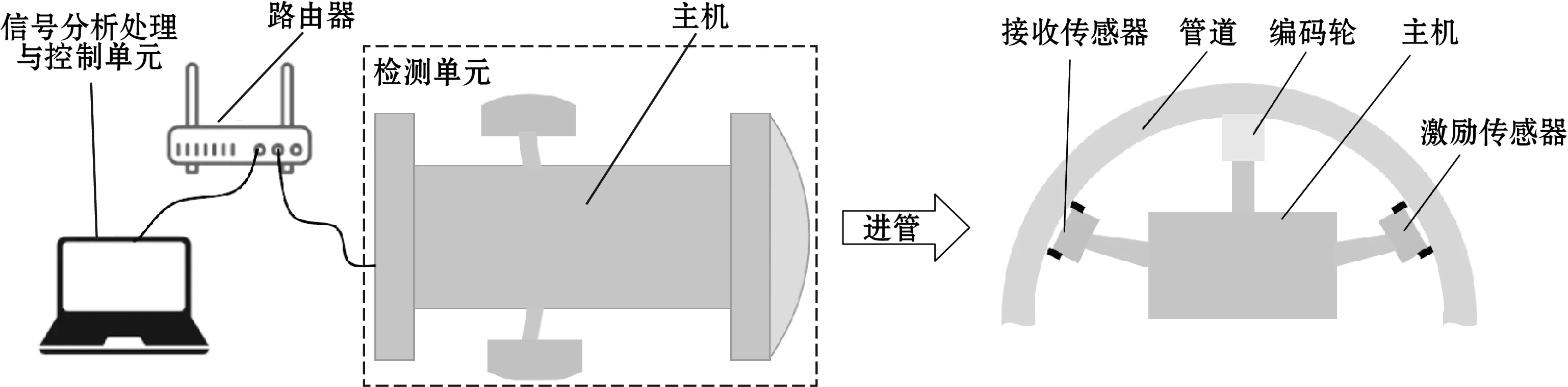

2 检测系统

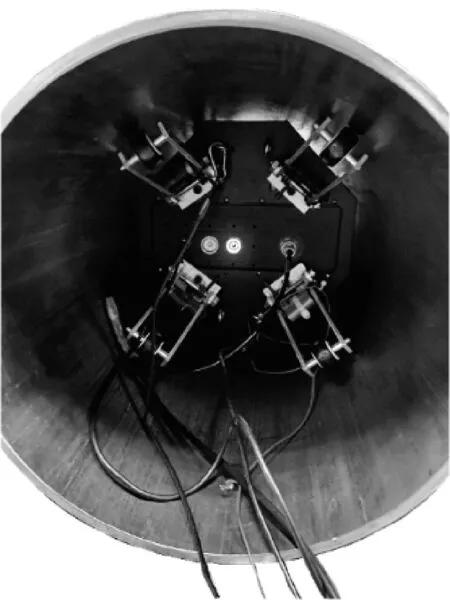

根据检测原理,研制的管道电磁超声周向导波内检测系统示意图与实物照片如图2所示。整个检测系统由信号分析处理与控制单元和检测单元组成,信号分析处理与控制单元包括便携计算机和检测软件两部分,检测单元由主机、激励传感器、接收传感器、编码器和检测软件等组成。进行管道检测时,首先主机通过网口连接路由器,接入信号分析处理与控制单元所在的局域网,信号分析处理与控制单元通过Windows系统自带的远程桌面功能向主机发送检测命令。命令发送完成,主机进入独立工作状态,无需与信号分析处理与控制单元连接。然后将检测单元放入管道中,主机等待编码器脉冲信号触发采集,当检测单元在管道中油气推动下开始行进时,编码器脉冲信号触发主机开始工作,主机控制激励传感器通过洛伦兹力机理在被检管道产生超声导波,当导波在传播过程中遇到缺陷会产生反射回波,接收传感器将导波信号转换为电信号,经过放大、滤波、A/D转换后存储到主机。检测完成后,从管道中取出检测单元,再次通过远程桌面功能将检测数据从主机发送到信号分析处理与控制单元进行分析处理。

2.1 传感器

根据洛伦兹力机理研制的激励传感器和接收传感器均由跑道线圈与周期性永磁铁阵列组成。永磁铁阵列用于提供周期性静态偏置磁场,所激励出的SH导波波长与永磁铁阵列两相邻磁铁的中心距有关,可表示为

λSH=2t

(2)

式中:t为永磁铁阵列两相邻磁铁的中心距,mm;λSH为所激励出SH导波波长,mm。

可推出激励频率为

(3)

式中:v为SH导波波速,m/s;fSH为SH导波频率,Hz。

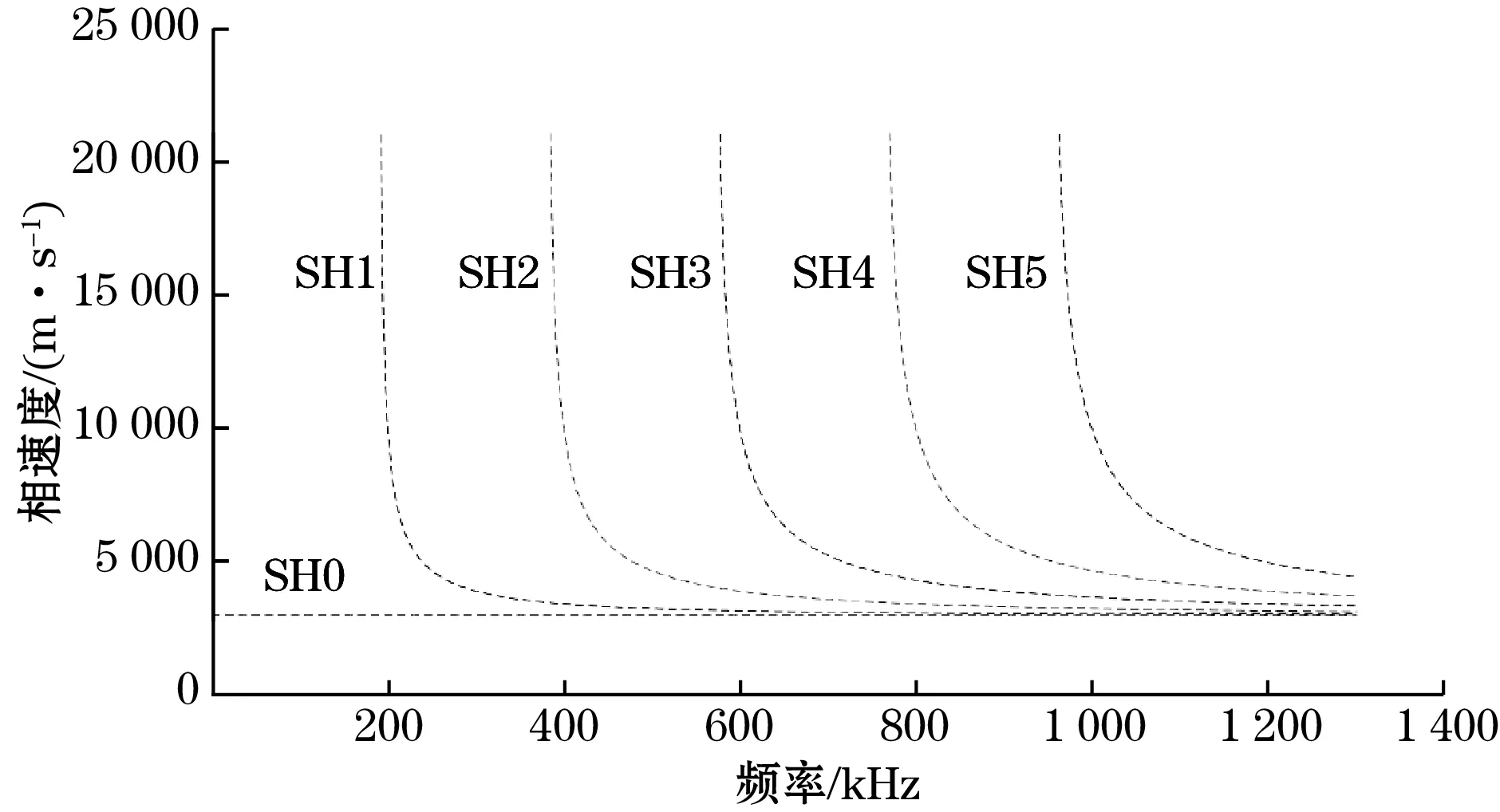

t约等于磁铁宽度,结合SH波频散曲线和式(3)可选择合适磁铁宽度。SH导波相速度和群速度是关于管道厚度与导波频率乘积的函数,相速度的计算公式为

(4)

相应的群速度计算公式为

(a)系统示意图

(b)系统实物照片

(5)

式中:cs为剪切体波速度,m/s;f为导波频率,Hz;d为管道厚度,mm;n为阶数。

根据式(4)和式(5),壁厚8 mm管道的周向SH波频散曲线如图3所示,为实现缺陷检测,需激励出SH0和SH1 2种模态导波,则激励频率可选范围为200~400 kHz,当激励频率在200~300 kHz时,SH1模态导波相速度和群速度变化较快,因此激励频率尽量控制在300~400 kHz。已知SH0模态导波波速约为3 100 m/s,故导波波长范围为8~10 mm,则磁铁宽度可选择范围为4~5 mm。

(a)SH波相速度频散曲线

(b)SH波群速度频散曲线

传感器结构示意图如图4所示,永磁铁阵列成弧形分布于衔铁上,以尽可能与管道内壁贴合,跑道线圈放置于永磁铁阵列上。为防止线圈受损,线圈与管道接触面覆盖一层耐磨陶瓷片,使用黏合剂固定,同时在传感器表面布置4个可调波仔螺钉,将螺钉球面拧至略突出于表面以避免传感器与管道干摩擦。为防止磁性材料对传感器工作性能的影响,传感器封装壳体选用非铁磁性材料,考虑到管道内部环境复杂,选用耐磨、强度高的钛合金。

图4 传感器结构示意图

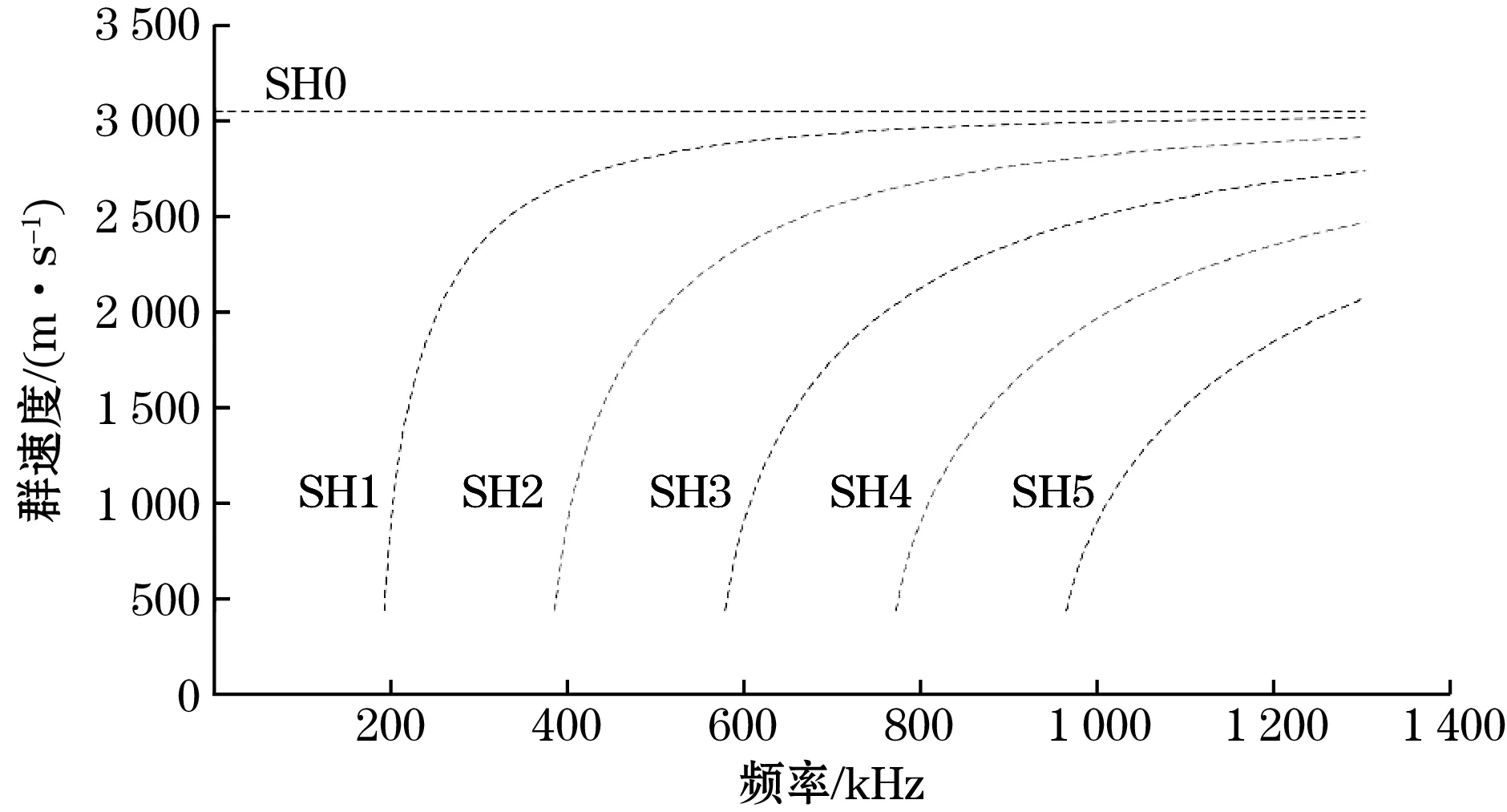

2.2 主机

主机结构框图如图5所示,主要由嵌入式计算机、FPGA主控模块、激励/接收电路模块等组成,实现激励信号发生、接收信号预处理、数据采集和存储等功能。

图5 系统主机结构框图

嵌入式计算机基于Windows系统,是检测软件运行的平台之一,其主要功能是设置系统检测过程中具体参数,以命令包的形式发送给FPGA主控模块,并存储FPGA主控模块传输的检测数据。嵌入式计算机需要与信号分析处理与控制单元和FPGA主控模块进行通信,支持网络接口和USB接口等多种通信接口。由于采用16位A/D且采样频率达到兆赫兹,数据量较大,为满足长距离检测需求,嵌入式计算机配置容量1 TB的固态硬盘。

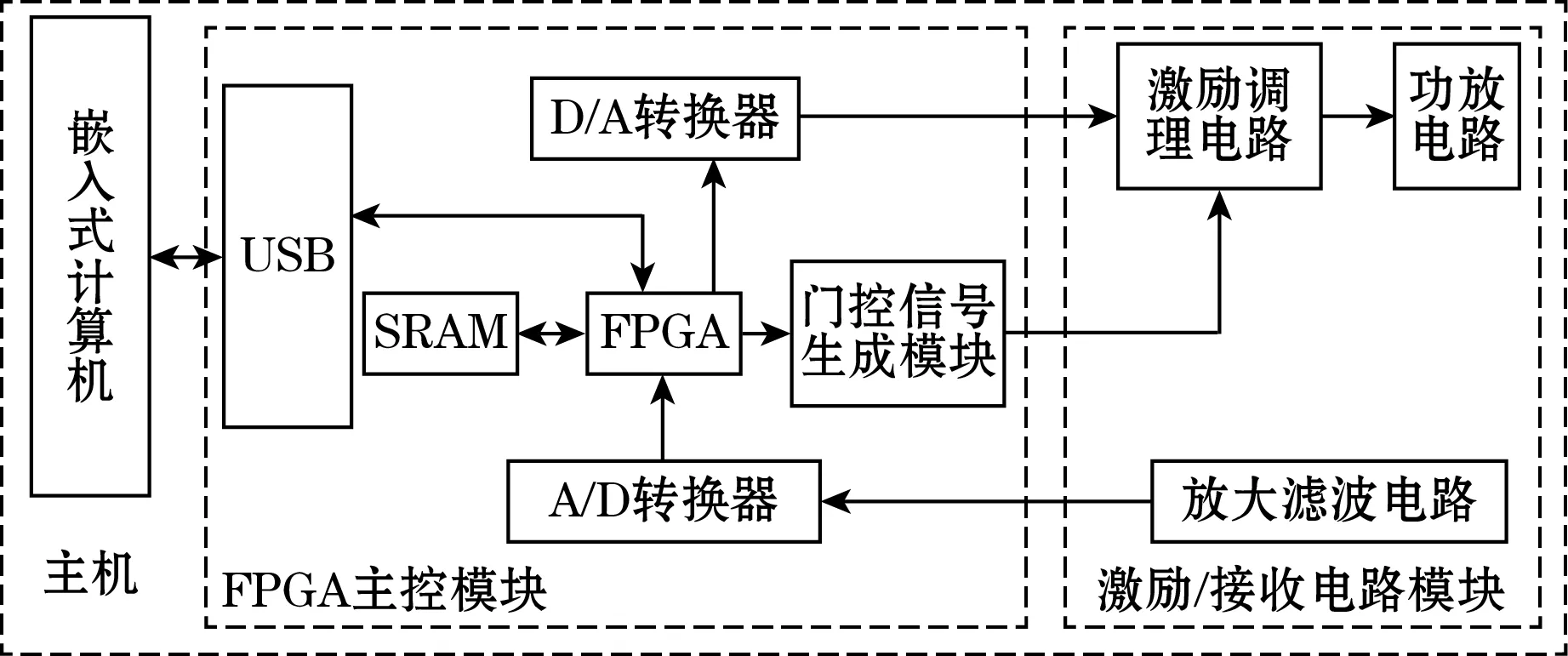

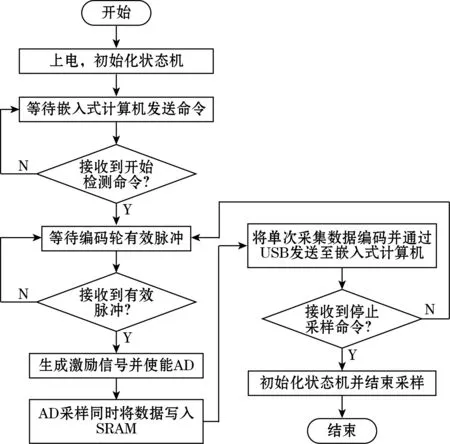

FPGA主控模块主要功能是根据嵌入式计算机的控制命令产生特定频率和幅值的正弦波信号和门控信号、采集预处理后的回波信号并通过USB传输给嵌入式计算机。为满足数据采集和传输的速度要求,FPGA主控模块处理器选用可并行执行程序的FPGA芯片,同时为其配置SRAM作为数据缓存区,以提高数据传输稳定性。目前导波检测多为单点静态检测,针对管道扫查式动态检测,开发可实现等空间采集超声导波信号的FPGA程序,其流程图如图6所示。FPGA主控模块接收到采样命令后开始等待编码轮有效脉冲信号触发采集,A/D采集过程中实时将数据存储到SRAM中,采集完成后对数据编码生成数据包并通过USB发送至嵌入式计算机,检测软件对其解码后可获取各数据包在空间上所对应位置。研制系统导波工作频率为200~300 kHz,激励重复频率最大为10 Hz,信号采集选用16位A/D,采样频率为5 MHz,数据传输速率为100 Mb/s。

图6 等空间采样FPGA程序流程图

激励/接收电路模块是传感器与FPGA主控模块之间的桥梁,FPGA主控模块生成的正弦波激励信号和门控信号输出到激励调理电路后,再经过功率放大驱动激励传感器在管道中产生周向超声导波,同时将接收传感器接收到的导波信号放大滤波后输入FPGA主控模块。激励/接收电路模块包括激励调理电路、功率放大电路和放大滤波电路等,主要功能有提供脉冲大功率激励信号、对原始信号进行放大和滤波等。

2.3 检测软件

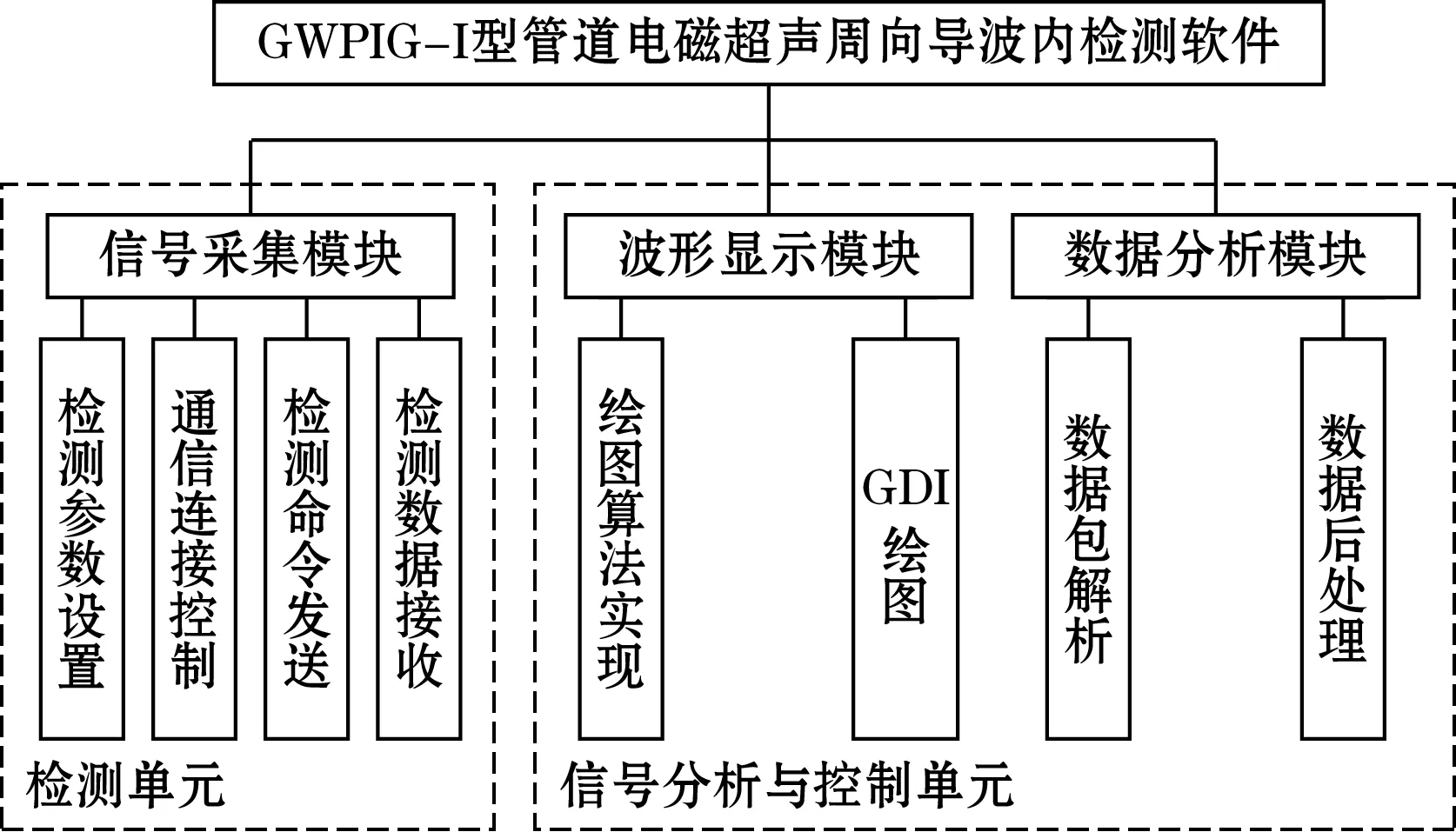

研制的GWPIG-Ⅰ型管道电磁超声周向导波内检测系统的检测软件采用C++语言开发,软件结构如图7所示,主要有导波信号采集、波形显示和数据分析3个模块,实现导波激励和采样参数调节、等时间和等空间采样模式选择、检测数据存储、显示和分析等功能。

图7 检测软件结构

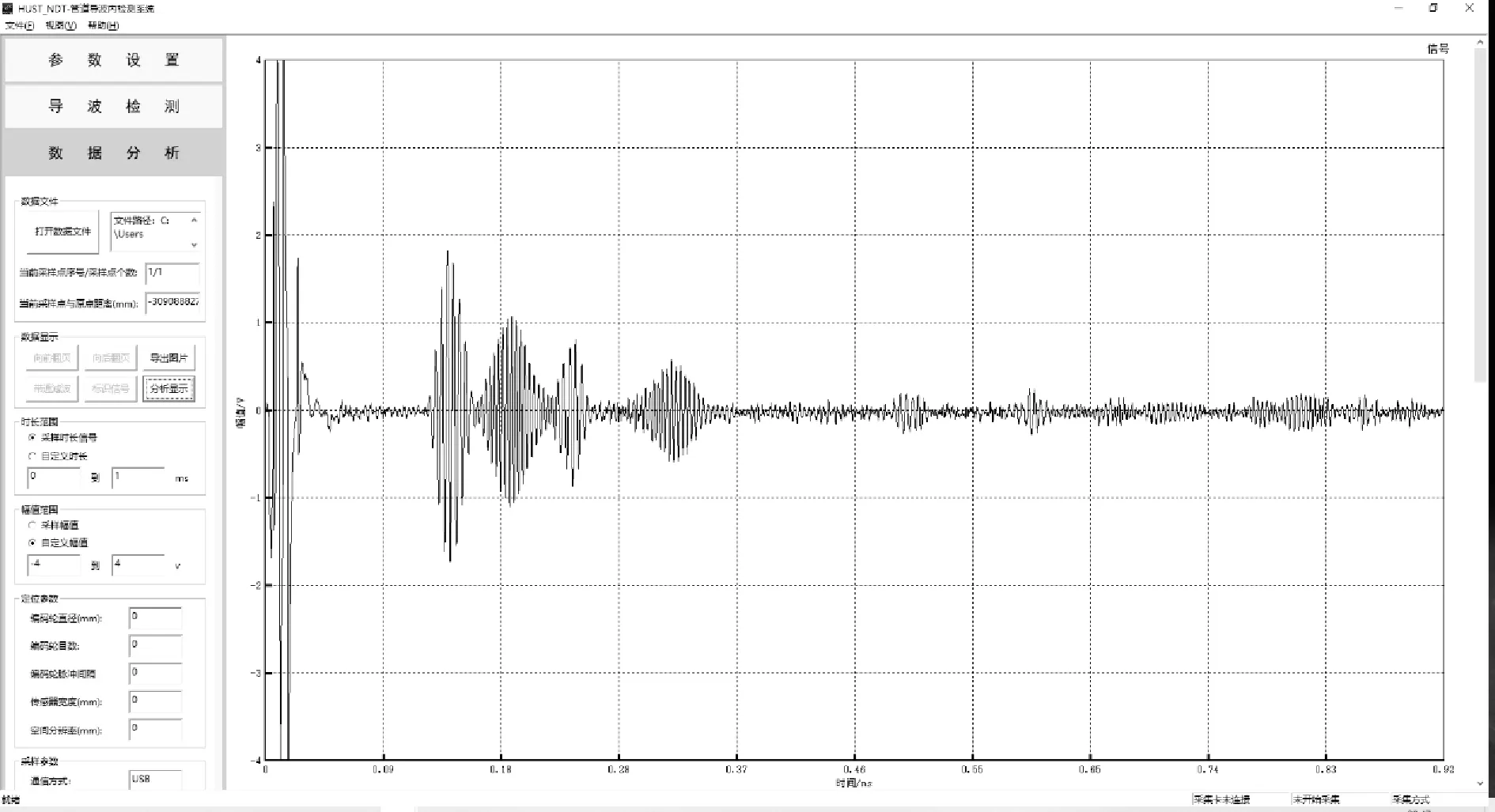

检测软件运行于检测单元和信号分析处理与控制单元2个平台。准备检测阶段,信号分析处理与控制单元通过远程桌面功能连接检测单元,启动嵌入式计算机中检测软件,调用信号采集模块令嵌入式计算机与FPGA主控模块建立连接,设置导波检测参数并发送至FPGA主控模块。开始检测后,嵌入式计算机实时接收检测数据,以文件的形式将其存储于固态硬盘。检测结束后,信号分析处理与控制单元通过远程桌面功能从检测单元拷贝检测数据,启动信号分析处理与控制单元中检测软件并调用波形显示模块和数据分析模块,查看并分析数据波形,等空间采样模式下还可查看当前点到采样原点距离,以便对缺陷进行轴向定位。波形显示与数据分析界面如图8所示。

图8 数据分析界面

3 实验结果及分析

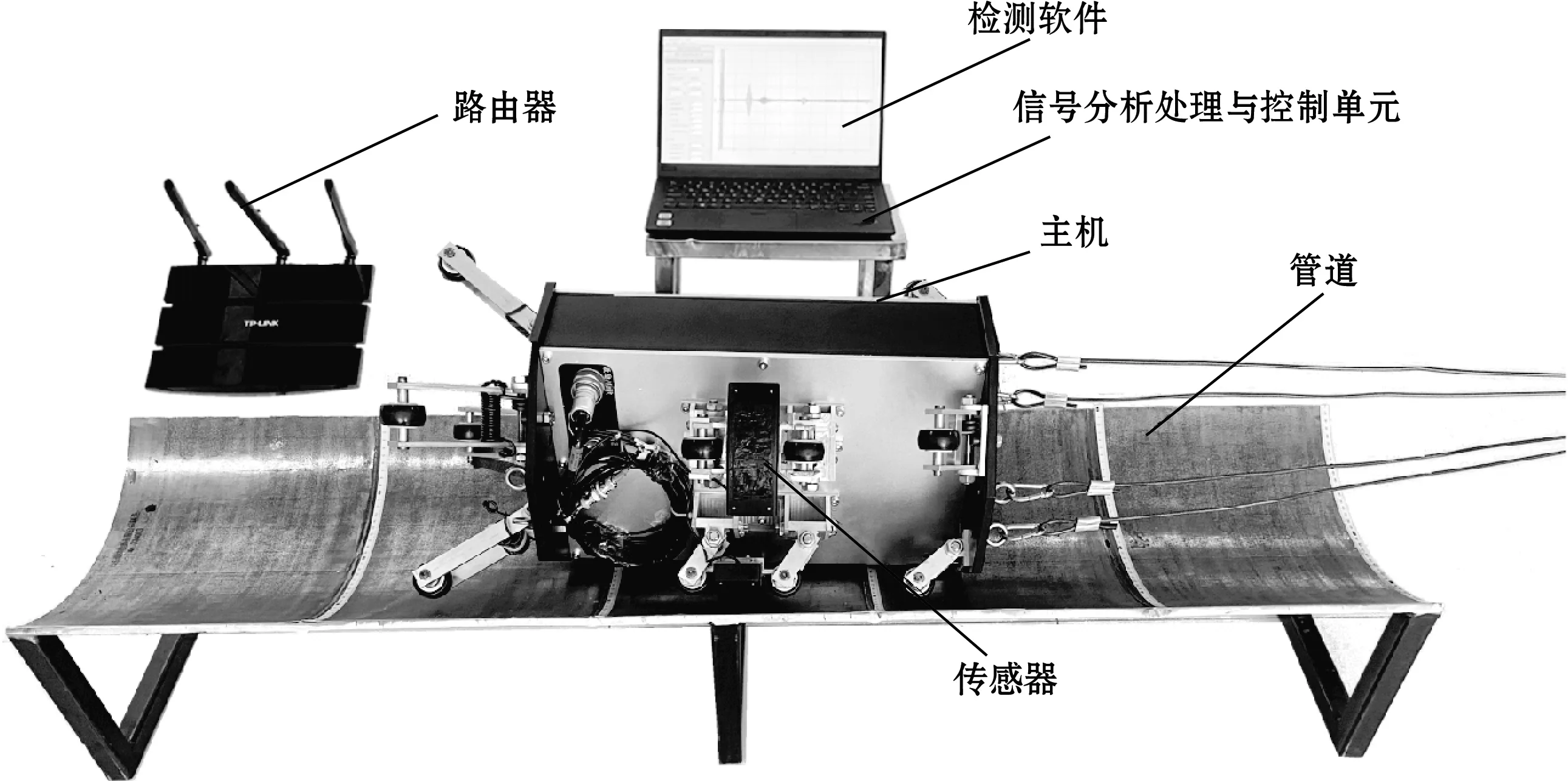

为验证系统检测能力,在实验室进行实验。实验平台和含人工缺陷管道如图9所示,管道试样为外径377 mm、壁厚8 mm、总长1.6 m钢管,结合管道实际使用过程中出现的腐蚀、穿孔缺陷,参考国外主要管道运营商和服务公司案例[12-13],加工了长25.4 mm、宽25.4 mm、深0.8 mm的方形槽缺陷和Φ12.7 mm的通孔缺陷。

(a)实验平台

(b)含人工缺陷管道

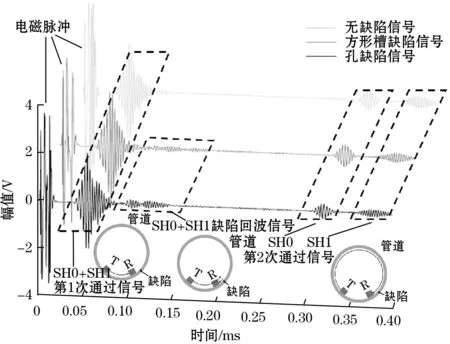

检测信号波形如图10所示,T表示激励传感器,R表示接收传感器,导波起始信号为电磁脉冲,SH0和SH1 2种模态的导波在管道中可沿顺时针和逆时针2个方向传播。将直接由激励传感器传播至接收传感器的导波信号作为通过信号,2组通过信号分别是逆时针直接传播至接收传感器产生的第1次通过信号,以及顺时针直接传播至接收传感器产生的第2次通过信号,由于SH0和SH1 2种模态导波群速度不一致,因此随着传播距离的增加,2种模态导波到达接收传感器的时间差也随之增大,且信号幅值随之减小。将导波传播过程中被缺陷反射返回至接收传感器的信号作为缺陷回波信号,由于方形槽缺陷周向尺寸大于孔缺陷,因此方形槽缺陷回波信号相比于孔缺陷回波信号时域长度更长,同时方形槽缺陷横截面积损失率较低,因此导波反射率较低,缺陷回波信号幅值也较小。根据上述波形分析,SH0导波第2次通过信号到达的时间0.323 2 ms,SH1导波第2次通过信号到达的时间0.380 2 ms,根据传感器之间距离得到SH0导波群速度为3 202 m/s,SH1导波群速度为2 661m/s,结合缺陷的实际位置,可以得出图中波形与缺陷相对应。

图10 管道周向导波检测典型信号波形

4 结论

研制基于洛伦兹力机理的管道电磁超声周向导波内检测系统。该系统具有激励与接收导波信号、等空间采集、信号分析处理等功能,实现了人工模拟缺陷的检出与定位,在Φ377 mm×8 mm的管道试件检测实验结果表明,可检测出25.4 mm×25.4 mm×0.8 mm的方形槽缺陷以及Φ12.7 mm的通孔缺陷,并可以对缺陷进行轴向和周向定位。下一步研究将对系统进行牵拉实验,验证该系统的实用性后,开展管道现场检测,进而为管道安全运营提供一种有效检测方法。