基于视觉引导的电连接器接触件保持力检测系统

韩俊文,杨昊博,周炜博,朱文硕,梁军生,2

(1.大连理工大学辽宁省微纳米技术及系统重点实验室,辽宁大连 116024;2.大连理工大学精密与特种加工技术教育部重点实验室,辽宁大连 116024)

0 引言

电连接器是一种用于电信号连接的器件,通过内部接触件的接触状态实现电信号的连接或者断开,广泛应用于航空航天、船舶以及轨道交通等领域[1-4]。在电连接器工作过程中,经常由于退针、缩针所造成的接触件接触不良而产生失效。而接触件保持力不足则是造成退针、缩针的直接原因,因此保持力检测是电连接器接触件检测过程中重要环节[5-6]。

目前国内相关企业中常用的电连接器接触件保持力检测方法是采用机械式弹簧指针测力工具逐一进行孔位检测,这种人工逐个测量的方式不仅劳动强度大、效率低,而且会出现误检、漏检的问题[7-11]。因此实现电连接器接触件保持力的自动化检测和数字化显示对保证飞机EWIS系统的正常工作有重要作用。

针对上述问题,本文设计了可以实现多种不同规格的电连接器(包括插针和插座)接触件保持力检测系统,通过将机器视觉技术和机械装置相结合的方式实现电连接器接触件保持力的自动化检测,并编写了电连接器接触件保持力测试软件。

1 系统整体方案设计

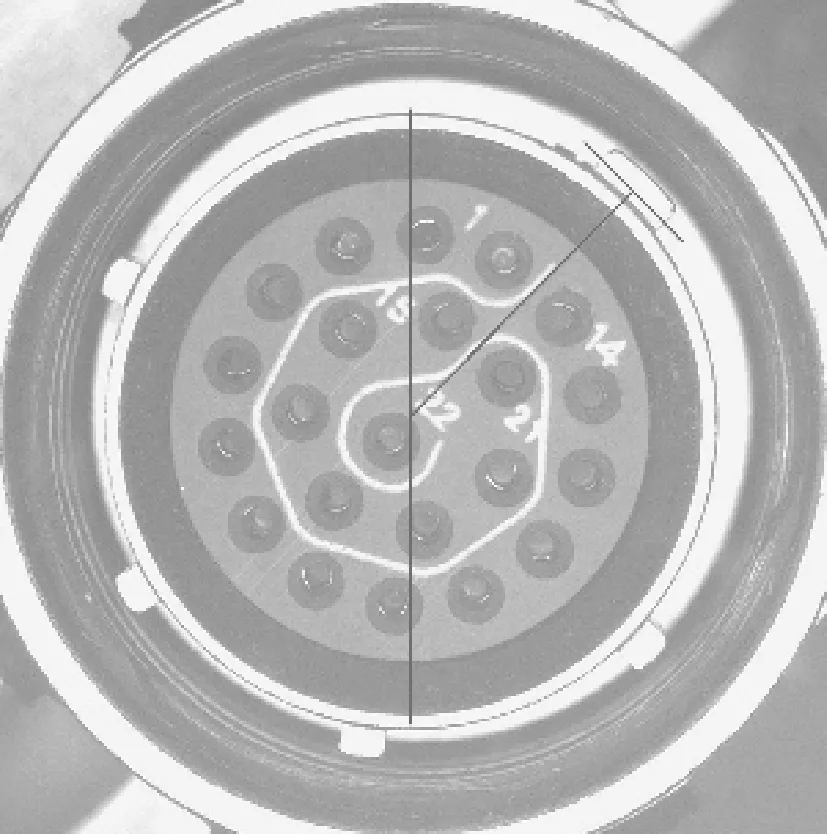

图1为航空电连接器示意图,为实现航空电连接器接触件的保持力检测,首先需要得到其接触件的孔位信息,其次由于航空电连接器在检测过程中并不是以标准位置安装的,所以需要计算其旋转角度,并与标准位置匹配从而得到其对应编号,方便检测人员对失效的接触件进行准确定位。

图1 航空电连接器示意图

基于视觉引导的电连接器接触件保持力检测系统的总体方案,软硬件系统设计如下:

视觉检测方案分为两部分:第1部分为电连接器接触件的孔位识别,首先进行了图像预处理,包括图像滤波、阈值处理和圆形拟合,在此基础上提取接触件的孔位信息;第2部分为电连接器接触件的编号匹配,首先进行包括阈值处理、图像滤波和边缘检测的图像预处理,在此基础上根据几何关系计算电连接器的旋转角度,得到各接触件对应的编号信息。

系统主要由视觉系统、图像处理系统、运动控制系统组成。本系统要求检测的航空电连接器的直径为20~40 mm,尺寸检测精度要求为0.1 mm。故视觉系统选择USB协议的500万像素的CMOS工业相机,选择焦距为12 mm的镜头,60 mm×60 mm的同轴光源作为照明系统,实际分辨率为0.025 720,视场为50 mm×50 mm,满足实际测量需求。

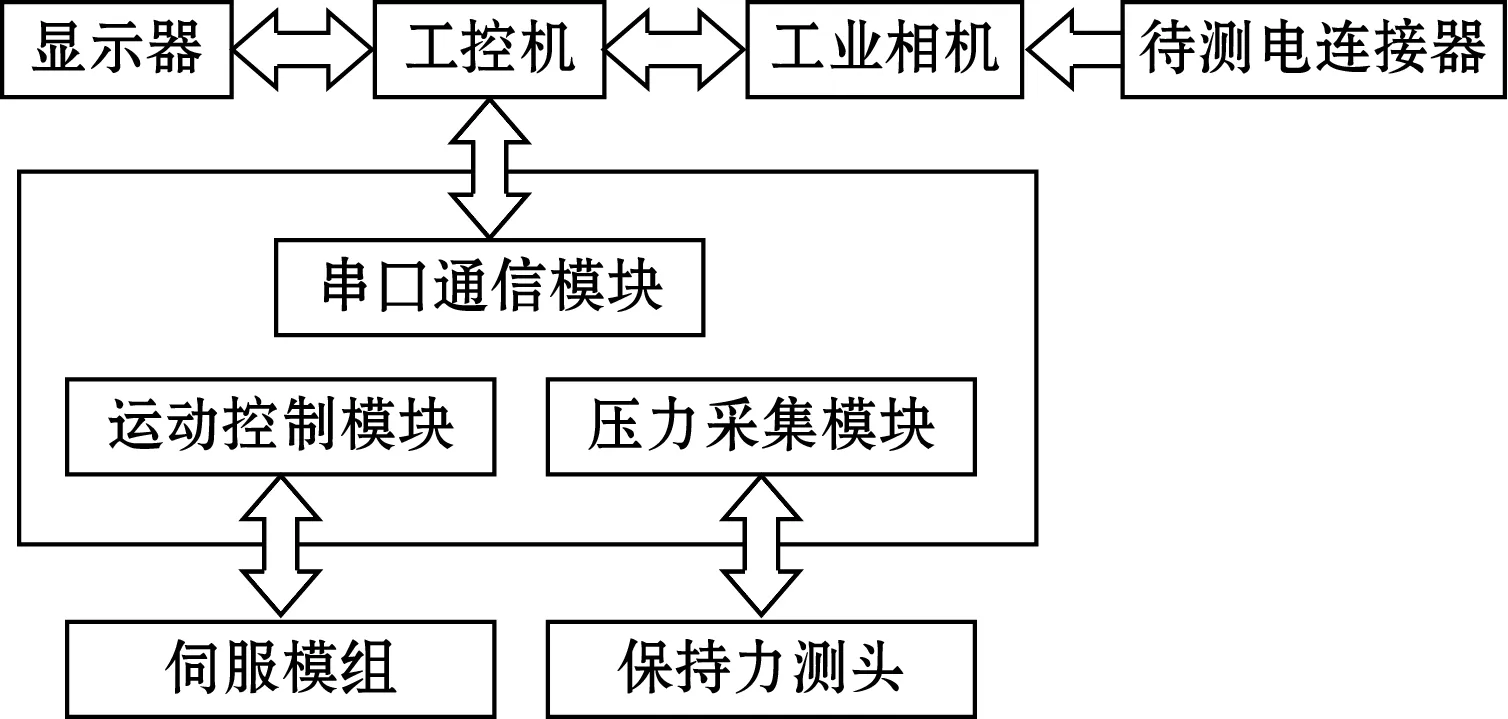

控制系统示意图如图2所示。运动控制模块负责控制三轴伺服模组的运动;压力采集模块负责实时采集保持力测头施加的压力;通讯模块负责整个系统的控制与数据信息的传输;图像处理模块负责图像采集以及对图像进行识别与检测,检测结果反馈给运动控制器实现接触件的保持力测试。

图2 控制系统结构

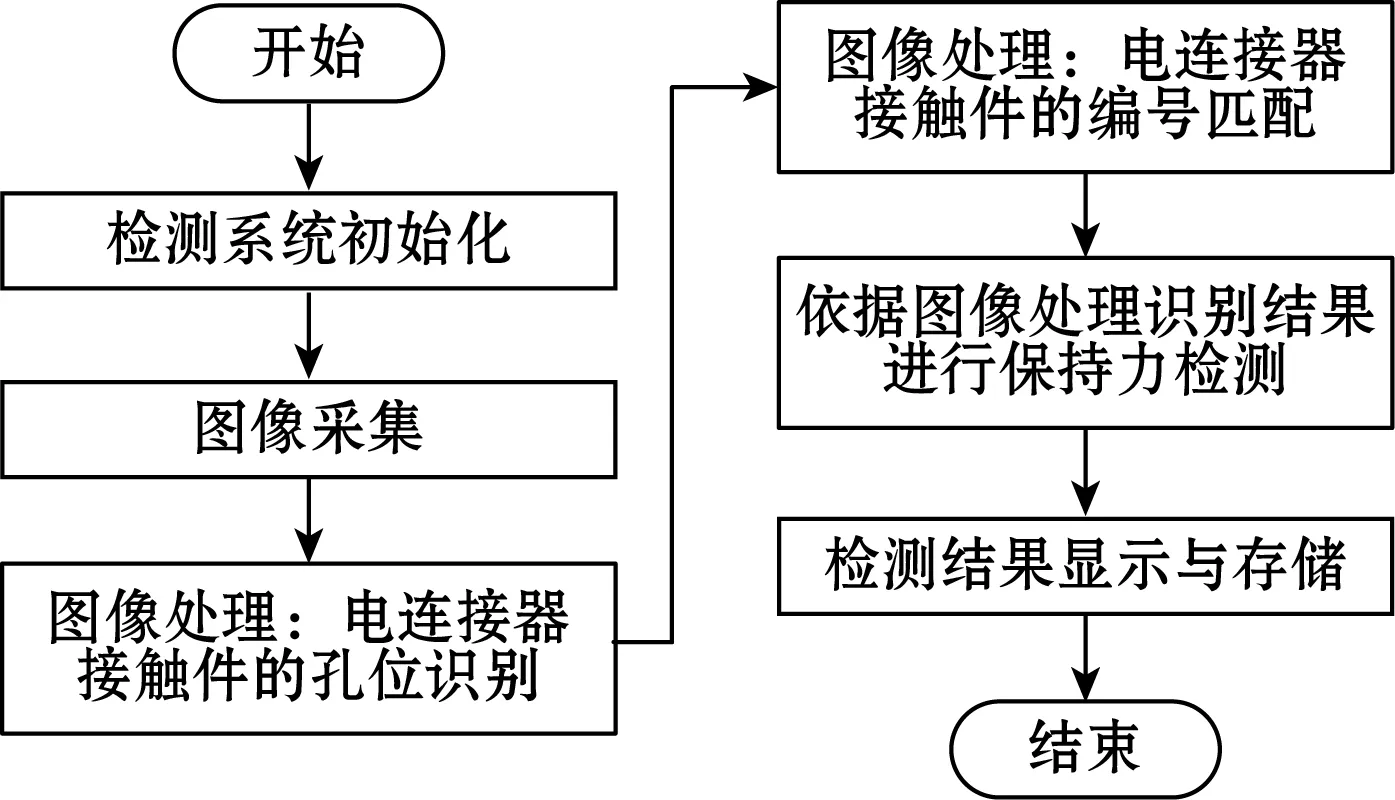

系统工作时的流程图如图3所示,首先三轴伺服模组控制工业相机到拍照位置后,触发相机进行拍照,图像处理系统采集到航空电连接器图像后,对图像进行ROI选择、阈值处理、圆形拟合、边缘检测等预处理,并进一步提取待测目标特征,获取航空电连接器接触件的中心坐标和主花键的中心坐标,再通过计算得到航空电连接器接触件的孔位信息和编号信息,最后进行保持力测试以及检测结果的显示与存储。

图3 保持力检测系统流程图

2 视觉算法实现

系统采用QT和OpenCV软件处理捕获图像,主要分为电连接器接触件的孔位识别和电连接器接触件的编号匹配2部分。

2.1 电连接器接触件的孔位识别

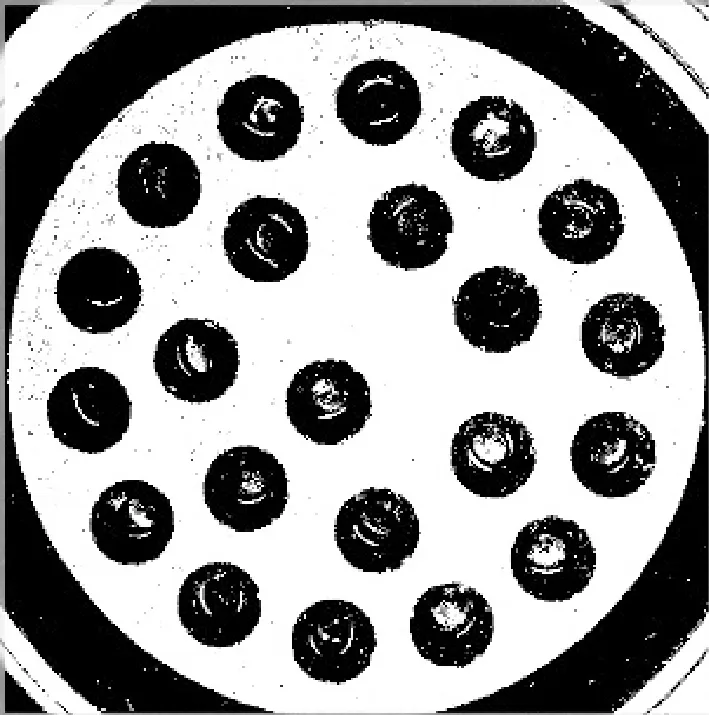

电连接器接触件的孔位识别主要目标是得到所有接触件的中心位置信息。首先对工业相机采集到的图像进行ROI区域选择,以避免其他无关区域的干扰,并减少处理时间;随后对图像进行阈值化处理,分割出需要的接触件部分;在完成目标和背景的分离后,对图像进行形态学处理/滤波去除图像中存在的噪声;最后对图像进行圆形检测得到接触件的孔位坐标。电连接器接触件的孔位识别的算法实现过程如图4所示。

圆形检测的方法主要有霍夫圆变换和基于轮廓的圆形拟合。霍夫圆变换算法步骤包括:对图像进行Canny边缘检测;对边缘图像的每个非0点像素使用Sobel算子计算其局部梯度;在非0点沿着梯度方向画线,线每经过一个点,该点的累加器加1,对所有累加器进行排序,根据阈值找到所有可能的圆心;计算canny图像中所有的非0像素点距离圆心的距离,距离从小到大排序,选取合适的半径;对选取的半径设置累加器,对于满足半径r的累加器+1。

基于轮廓的圆形拟合是通过判断轮廓的外接矩形的横纵比来判断该轮廓是否为圆形。一般而言,圆的外接矩形肯定近似于一个正方形,因此宽高比接近1.0,该算法主要步骤包括:轮廓查找;范围过滤即筛选出轮廓面积大于阈值的轮廓;遍历符合条件的轮廓,判

(a)ROI区域获取

(b)阈值分割

(c)形态学处理

(d)圆形拟合

断其宽高比是否接近1.0,即通过判断其外接直立矩形是否近似于一个正方形来判断其是否为圆。由于霍夫圆变换参数调节较繁琐,非常容易丢失目标,故本系统采用基于轮廓的圆形拟合方法实现圆的检测。

2.2 电连接器接触件的编号匹配

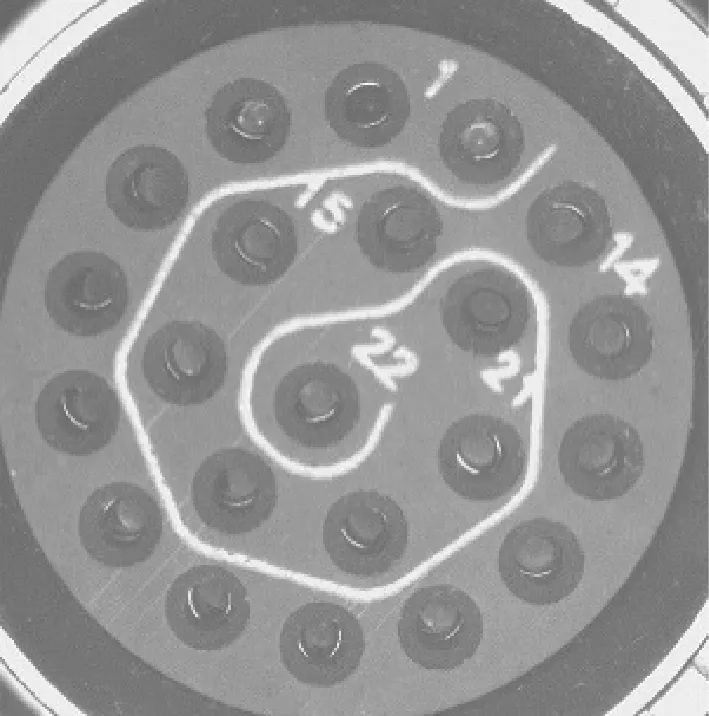

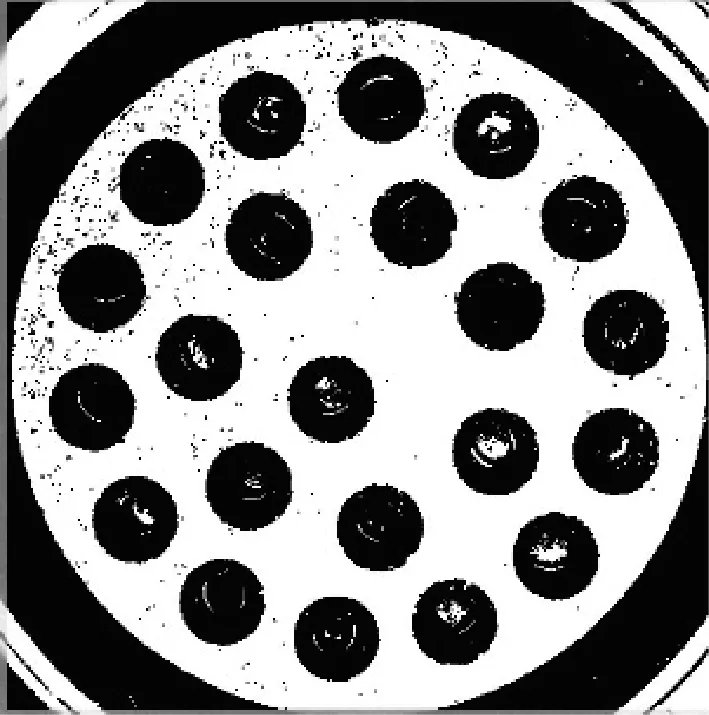

由于在安装过程中,电连接器并不是按照标准模板的位置进行安装的,所以通过圆形检测输出的位置坐标的顺序与标准模板的坐标顺序并不一致,如图5所示,所以需要将实际测量的孔位与标准模板的孔位进行对比,将实际编号与输出的位置坐标进行匹配,从而在检测出接触件保持力不合格时方便工作人员进行检查和修复。

图5 圆形检测位置坐标输出顺序

电连接器接触件的编号匹配首先对工业相机采集到的图像通过与电连接器接触件的孔位识别相同的方法得到电连接器的整体圆心;随后使用QT的绘画功能绘制一条穿过电连接器主花键的直线;对图像进行边缘检测,获取该直线上灰度变化率最大的2个点即为花键的2条边所在位置;根据花键边的位置计算接触件的位置坐标所需要调整角度β;接触件的位置坐标旋转后与标准模板的位置坐标进行匹配并在图像上显示其实际编号。

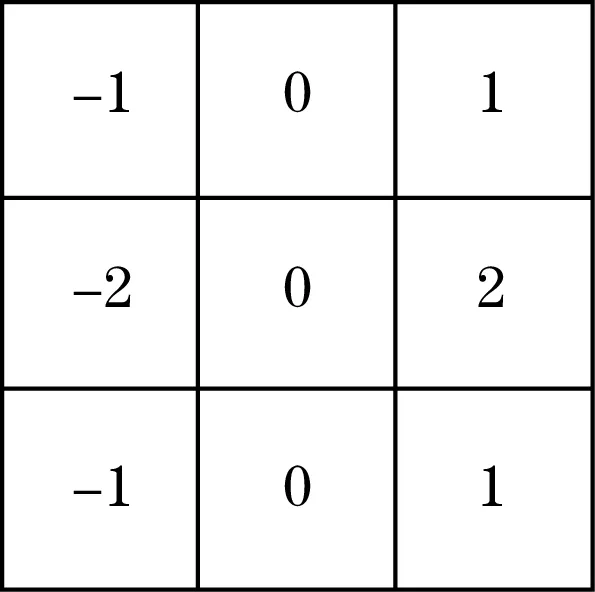

为了获取边缘检测算子,采用一阶导数的Sobel算子,该算子使用梯度衡量图像灰度的变化率,分别对x和y2个方向求导,求出近似梯度,且该算子对像素的位置的影响做了加权,可以降低边缘模糊程度,因此结果会具有更多的抗噪性。Sobel算子卷积核如图6所示。

电连接器接触件的编号匹配的算法实现过程如图7所示。

(a)获取整体圆心坐标

(b)绘制穿过主花键的直线

(c)Sobel边缘检测

(d)计算旋转角度

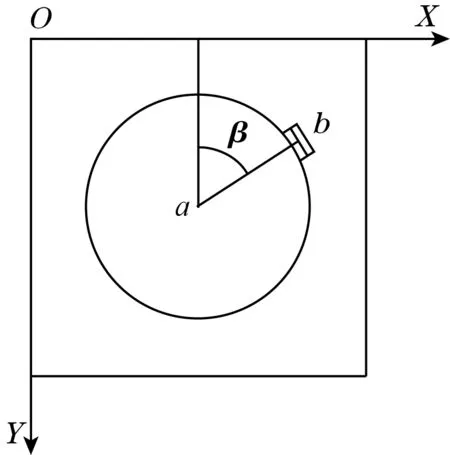

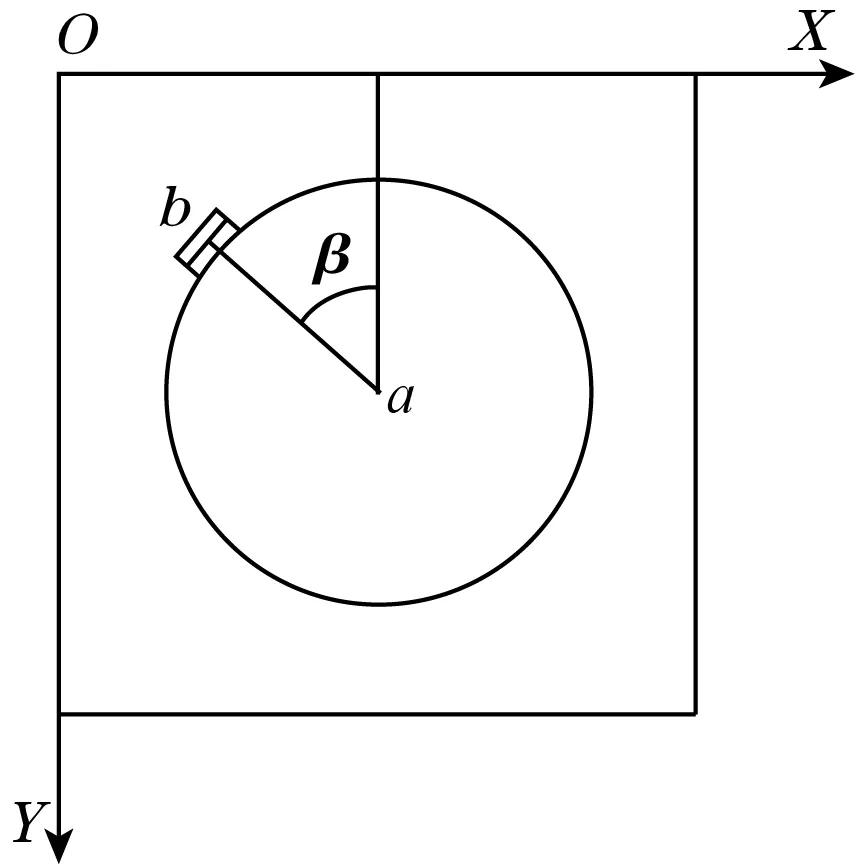

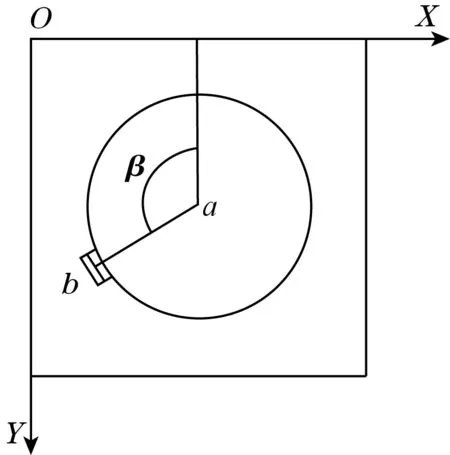

对图像建立像素坐标系,接触件的位置坐标所需旋转的角度β值共有4种情况,假设电连接器中心a点像素坐标为(m,n),花键中心b点像素坐标为(x,y),各情况对应不同β值,如图8所示。

3 结果显示模块

本系统使用Qt图形用户界面软件完成显示界面的设计。Qt是一套开源的C++图形用户界面库,具有良好的可移植性和易用性并且运行速度快,其特有的信号与槽机制方便高效的实现了部件与用户之间的交互。显示界面如图9所示,由输入模块、输出模块、

图像显示模块组成,输入模块录入需要检测的型号和空位号;输出模块显示电连接器接触件的孔位信息和检测结果;图像显示模块完成实时图像的显示和检测结果图像的显示。

图9 系统显示界面

4 实验测试

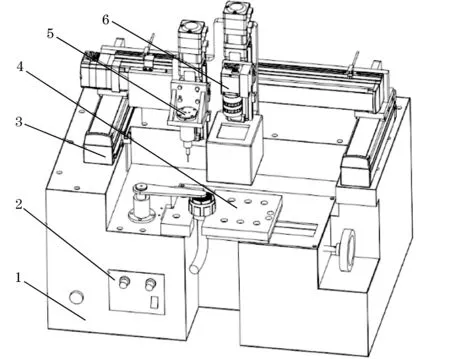

基于机器视觉的航空电连接器保持力检测系统结构图如图10所示,主要由保持力测头、柔性夹头、视觉系统、X轴伺服模组、Y轴伺服模组、2个Z轴伺服模组构成。其中保持力测头和视觉系统分别固定在一个Z轴伺服模组上。首先,运动控制器移动视觉系统至航空电连接器正上方采集图像,用于航空电连接器接触件的孔位识别和编号匹配。根据识别的结果控制保持力测头依次移动到航空电连接器接触件的正上方进行保持力检测。

1—外壳;2—光源控制器;3—三轴伺服模组;4—柔性夹头;5—保持力测头;6—视觉系统。

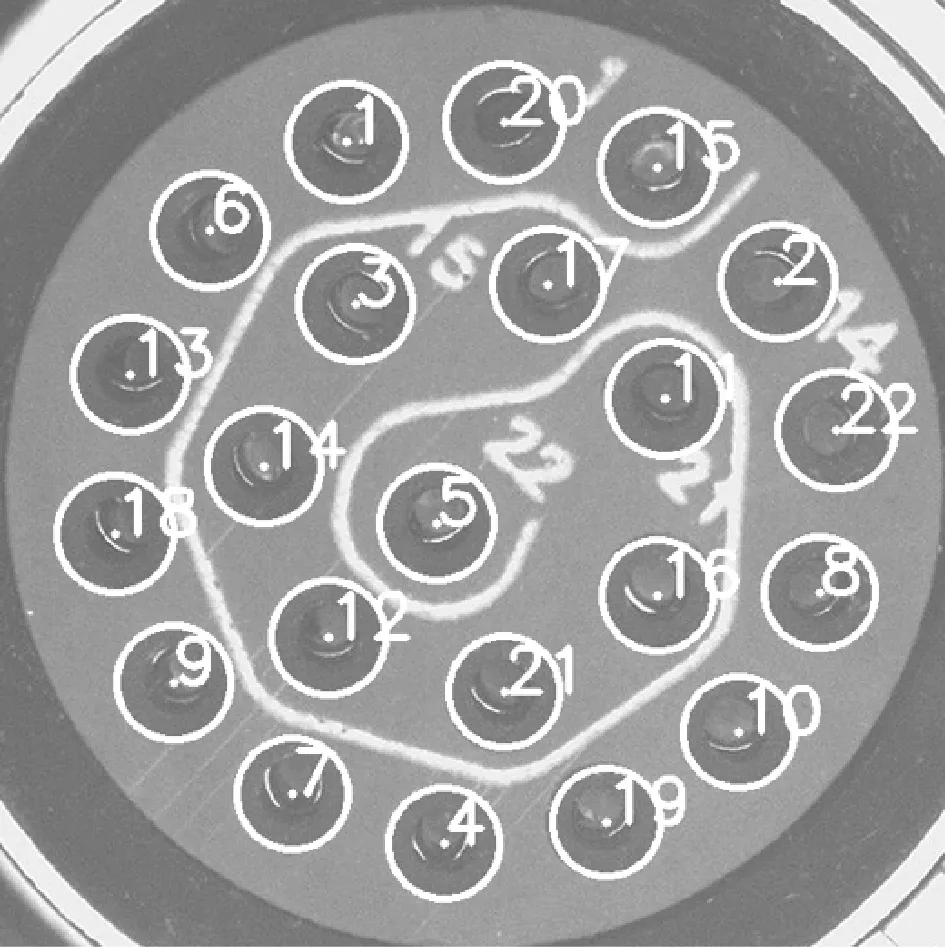

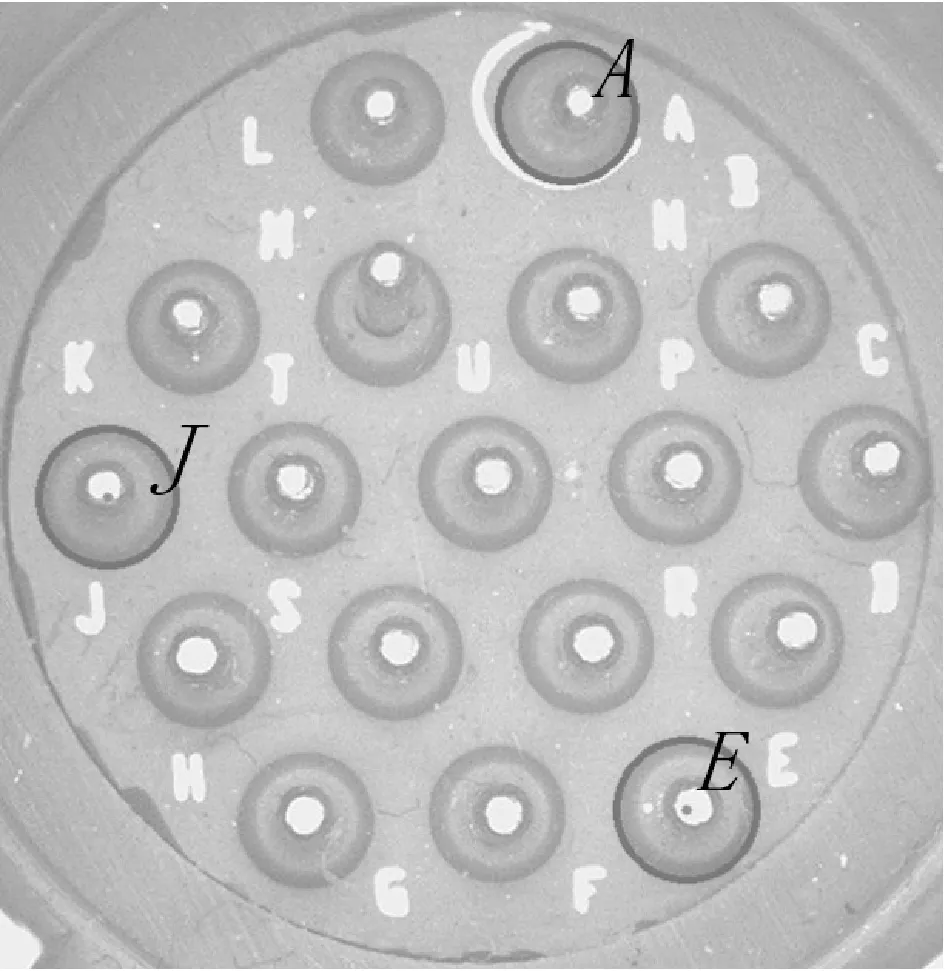

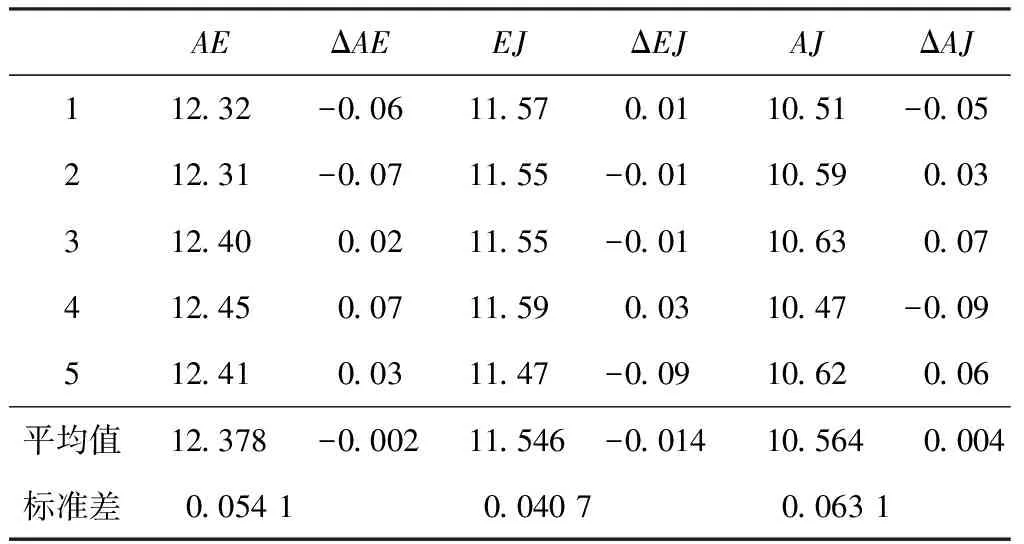

为验证本系统的测量精度,设计实验如下:使用本系统测量如图11所示20MD18PN型号的3个接触件A、E、J位置,并分别利用测量数据计算接触件的距离AE、EJ、AJ。接触件的真实距离已使用精度为0.01 mm的游标卡尺测出,分别为:AE=12.38 mm,EJ=11.56 mm,AJ=10.56 mm,本系统对插针距离的测量的结果如表1所示,其中ΔAE、ΔEJ、ΔAJ分别表示接触件距离测量值与真值的差。

图11 20MD18PN电连接器插孔图像

表1 插针、插孔距离测量结果 mm

实验结果表明:对AE测量的最大误差为0.07 mm,其5次测量结果的标准差为0.054 1 mm,对EJ测量的最大误差为-0.09 mm,其5次测量结果的标准差为0.040 7 mm,对AJ测量的最大误差为-0.09 mm,其5次测量结果的标准差为0.063 1 mm,根据由此可以看出系统的检测精度优于0.1 mm。

对20MD18PN型号电连接器和26MD18SN型号电连接器分别进行编号匹配的检测结果如图12所示,均能够实现标准坐标与实际坐标的正确匹配。

5 结束语

本文设计了基于视觉引导的电连接器接触件保持力检测系统,该系统通过对不同型号的电连接器的图像进行分析和处理,完成了电连接器接触件的孔位识别和编号匹配,为后续进行的电连接器接触件保持力的自动化检测提供了位置信息和编号信息。实验结果表明,电连接器接触件定位最大误差为-0.09 mm,系统的检测精度优于0.1mm,各型号的电连接器均能正确实现编号匹配,测量软件操作简单,使用方便。解决了目前工业上人工使用测力工具逐个测量的方式不仅劳动强度大、效率低,而且会出现误检、漏检的问题。