钢管拱C80微膨胀自密实混凝土配合比设计研究

李友志

(广西公路检测有限公司,广西 南宁 530024)

0 引言

钢管混凝土劲性骨架结构拱桥具有刚度大、整体性强、稳定性高等优势,已被广泛应用[1]。而管内混凝土灌注质量直接影响着钢管混凝土桁架结构受力性能[2],随着桥梁跨径增大,混凝土泵送和顶升距离增加,施工灌注堵管、不密实等风险加剧[3],这要求管内混凝土需具备较好的流动性、稳定性。然而管内混凝土常为高强度混凝土,较常规混凝土具有高胶材、低水胶比等特征[4],使混凝土固相浓度增加,减水剂用量增加,黏度大幅提高,流动性能降低,导致管内混凝土施工难度增加。此外高强度混凝土早期自收缩现象严重[5],导致管内混凝土脱空、脱粘的风险提高[6],混凝土与钢管组合结构的整体性下降,协同受力效果降低。因此,需通过优化配合比、改进施工工艺等手段,确保管内混凝土灌注顺利,提高工程质量。

综上,本文以某劲性骨架混凝土特大拱桥为背景,对管内C80微膨胀自密实混凝土配合比设计展开研究,为同类型桥梁工程提供参考。

1 工程概况

该特大桥项目为某高速公路控制性工程,大桥全长2 488.55 m,主桥为上承式单跨600 m劲性骨架混凝土拱桥,矢高125 m,矢跨比f=1/4.8,拱桥上构为12×40 m预制T梁,两岸拱座主墩设计为70 m T构连接主引桥。主桥拱圈为左右单独拱肋箱室通过横向连系隔墙形成整体,主拱圈钢管拱直径0.9 m,管内混凝土设计强度等级C80,总方量近3 500 m3,灌注采用真空辅助灌注工艺。

2 管内C80自密实混凝土配合比设计

2.1 性能指标设计

桥梁结构跨径较大,承载力要求高,并且泵送距离远,常规混凝土难以同时满足强度与工作性能要求,因此管内混凝土设计为C80微膨胀自密实混凝土,各项性能指标设计如表1所示。

表1 C80微膨胀自密实混凝土性能指标设计表

2.2 原材料选择

为改善C80自密实混凝土的工作性能,同时提高管内混凝土的强度和耐久性,试验依据施工规范并结合工程经验,对原材料进行优选,最终水泥选用鱼峰P·O 52.5水泥,性能指标检测结果如表2所示;粗集料为10~20 mm、5~10 mm辉绿岩碎石,性能指标如表3所示;细集料为0~5 mm精品机制砂,物理力学性能指标如表4所示;粉煤灰选用Ⅱ级粉煤灰,细度为22.2%,烧失量为1.32%,含水率为0.4%;硅粉烧失量为2.14%,含水率为1.8%;微珠烧失量为4.79%,含水率为0.2%;膨胀剂选用苏博特HME®-Ⅱ高性能混凝土复合膨胀剂,细度为300 m2/kg,21 d空气中限制膨胀率为0.035%,21 d水中限制膨胀率为0.069%;减水剂选用苏博特PCA-I聚羧酸减水剂,减水率为16%,性能指标如表5所示。

表2 P·O 52.5水泥性能指标检测结果表

表4 石灰岩机制砂物理力学性能检测结果表

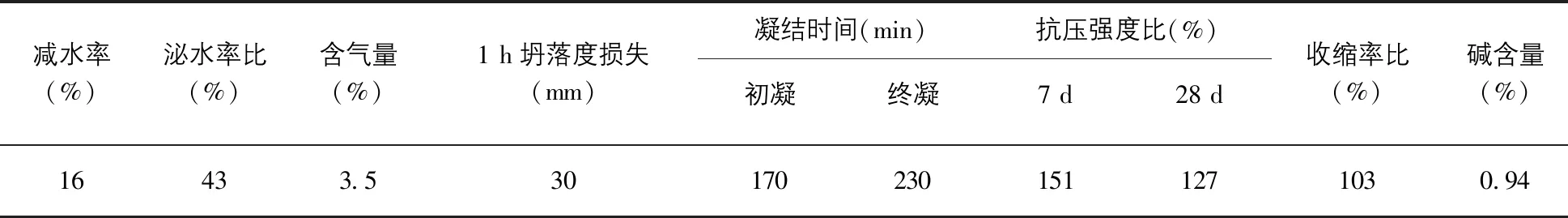

表5 苏博特PCA-I聚羧酸减水剂性能指标表

2.3 配合比设计

根据《高强混凝土应用技术规程》(JGJ/T 281-2012)[7]和《自密实混凝土应用技术规程》(JGJ/T 283-2012)[8]技术要求,采用绝对体积法进行C80微膨胀自密实混凝土配合比设计,步骤如下:

(1)根据填充性指标要求,确定1 m3混凝土中骨料的体积Vg及质量mg。

(2)计算砂浆体积Vm,根据砂浆中砂的体积分数,计算1 m3混凝土中骨料的体积Vs及质量ms,计算浆体体积Vp。

(3)计算胶凝材料表观密度ρb,见式(1)。

(1)

式中:ρm——矿物掺合料的表观密度(kg/m3);

ρc——水泥的表观密度(kg/m3);

β——矿物掺合料与胶凝材料质量比(%)。

(4)计算配置强度fcu,0,见式(2);计算水胶比mw/mb,见式(3)。

fcu,0≥1.15fcu,k

(2)

(3)

式中:fcu,k——混凝土抗压强度标准值(MPa);

fce——水泥28 d实测抗压强度(MPa);

γ——矿物掺合料的胶凝系数。

(5)计算1 m3混凝土中胶凝材料的质量mb,见式(4)。

(4)

式中:Va——1 m3混凝土中引入空气体积(L);

ρw——拌和水的表观密度(kg/m3)。

(6)计算1 m3混凝土中水的质量mw;计算外加剂用量mca,见式(5)。

mca=mb·α

(5)

式中:α——外加剂占胶凝材料质量比(%)。

根据上述步骤计算混凝土中各材料掺量,对混凝土水胶比进行调整,研究不同水胶比对混凝土性能和强度且考虑到减水剂的减水效果影响。不同水胶比C80自密实混凝土配合比设计如下页表6所示。

表6 C80微膨胀自密实混凝土配合比设计表

3 管内C80微膨胀自密实混凝土性能研究

3.1 自密实性能

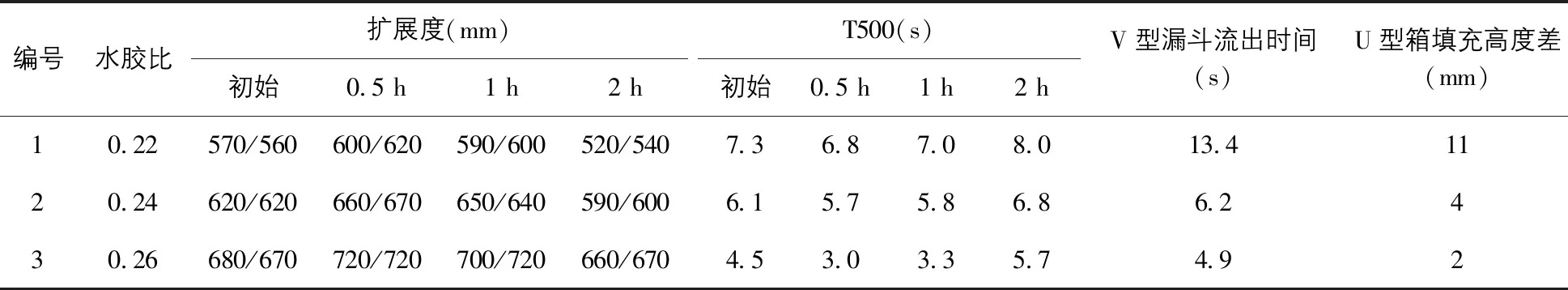

拌和不同水胶比下C80自密实混凝土,并检验混凝土强度及工作性能。各水胶比混凝土工作性能试验结果如下页表7所示。

表7 不同水胶比C80微膨胀自密实混凝土工作性能对比表

由表7可知,水胶比对混凝土的工作性能影响较大,当水胶比为0.22时,混凝土扩展度低于650±50 mm的要求,混凝土浆体稠度较高,虽然混凝土粘聚性较好,但流动性较小,不利于远程长时间泵送。当水胶比为0.26时,混凝土扩展度较大浆体稠度较低,粘聚性较差,出现轻微泌水;当水胶比0.24时,混凝土粘聚性、保水性、流动性较好,更利于长距离长时间泵送。通过U型箱检测不同水胶比下混凝土自密实性能,在不设钢筋栅的条件下,U型箱填充高度分别为11 mm、4 mm和2 mm,3种水胶比下混凝土自密实性能均较好,利于保证管内混凝土灌注密实度,提高钢管混凝土结构的耐久性。

3.2 抗压强度

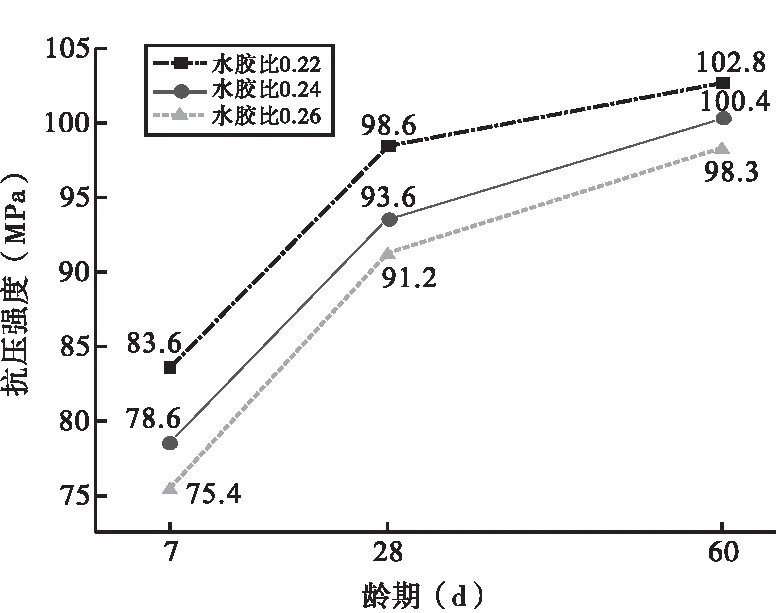

通过抗压强度试验测得不同水胶比C80微膨胀自密实混凝土标准试块7 d、28 d、60 d的抗压强度,如图1所示。

图1 C80微膨胀自密实混凝土抗压强度曲线图

由图1可知,3种水胶比状态下C80自密实混凝土28 d强度均>80.0 MPa,60 d抗压强度均>92.0 MPa,三种配合比下混凝土抗压强度能够满足设计要求,但水胶比对混凝土7 d和28 d抗压强度影响较大,随着水胶比增大,其强度呈下降趋势,在保证混凝土强度时,应优先考虑混凝土的和易性与自密实填充性。

3.3 限制膨胀率

鉴于大桥跨径较大,施工泵送距离较远,要求混凝土具备较好自密实性能和较高强度,综上试验结果确定最终水胶比为0.24。成型C80微膨胀自密实混凝土和普通混凝土试件,在温度为20 ℃±2 ℃的水中养护14 d,测量第3 d、7 d和14 d的长度变化;14 d后移入温度为20 ℃±2 ℃、湿度为60%±5%的养护箱中养护,测量第28 d、42 d、60 d、90 d的长度变化。膨胀率试验结果如图2所示。

图2 两种混凝土限制膨胀率试验结果曲线图

由图2可知,水中养护14 d时,不掺膨胀剂的水泥混凝土试件产生了收缩,这是因为水泥水化反应产物小于反应物的总体积,在水中养护时,有足够的水进行水化反应和填充凝胶孔与毛细孔,自身收缩较小,14 d后在湿度60%环境下养护,由于水泥水化反应和凝胶吸水,混凝土内部孔隙失水干燥,自身收缩较大,同时伴随干缩温缩,90 d限制膨胀率为-0.036%。而掺入膨胀剂组14 d、90 d限制膨胀率分别为0.028%、0.013%,较不掺膨胀剂混凝土分别提高了0.039%、0.049%,这是因为膨胀剂中方镁石(MgO)水化生成水镁石(Mg(OH)2),产生体积膨胀,有效补偿了混凝土的收缩,同时,方镁石的水化反应缓慢且持续,能有效实现分阶段、全过程补偿混凝土收缩产生的化学收缩、温降收缩以及干燥收缩,有利于改善混凝土在拱肋弦管约束下的应力状态,降低脱空脱粘风险,提高钢管混凝土桁架结构的稳定性、耐久性。

4 施工质量控制及应用效果

管内混凝土施工采用真空辅助顶升灌注工艺,为保证管内混凝土强度和密实度,提升工程品质,采用以下质量控制手段:

(1)严格控制进场原材料的质量,专人检查验收,杜绝不合格材料进场。

(2)精选外观圆润的骨料,以减少混凝土灌注后产生的气泡数量,在拱肋弦管顶部开设排气孔,利于气泡排出。

(3)按照配合比精准下料,严格控制搅拌时间,确保拌和质量;搅拌完成后,进行和易性检测,运送过程中要求连续搅拌;泵送前,每车待料30 min,混凝土充分熟化,现场测定扩展度、T500等指标合格后进行泵送。

(4)通过敲击法、超声波无损检测法检查管内混凝土密实性,对存在缺陷的部位进行压浆补强。

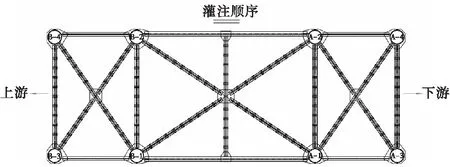

依序灌注8根主弦管,如图3所示。达28 d龄期后,对C80管内混凝土进行超声波无损检测,检测结果如表8所示。由表8可知,主弦管A3的波速最低为3 909 m/s,主弦管A2的波速最高为4 529 m/s,8根主弦管的波速均>3 900 m/s,表明管内混凝土灌注均匀性较好,密实度较高。

图3 8根主弦管灌注示意图

表8 C80管内混凝土超声波无损检测结果表

5 结语

(1)根据绝对体积法进行C80微膨胀自密实混凝土配合比设计,设计配合比为水泥∶粉煤灰∶硅粉∶膨胀剂∶微珠∶石∶砂∶水∶外加剂=413∶48∶36∶60∶42∶1 048∶759∶144∶14.38。

(2)掺入10%氧化镁复合膨胀剂时,C80微膨胀自密实混凝土14 d、90 d限制膨胀率分别为0.028%、0.013%,较未掺膨胀剂的普通混凝土分别提高了0.039%和0.049%,能持续有效补偿混凝土收缩,提高混凝土抗裂性。

(3)龄期为28 d时,超声波无损检测8根主弦管波速在3 900~4 600 m/s,管内C80微膨胀自密实混凝土灌注均匀性较好,密实度较高。