片簧在单轨吊起吊梁棘轮减速机中的应用

赵姣红,王金良

(太原矿机电气股份有限公司,山西太原 030032)

0 引言

自2000 年以来,国内各煤业集团开始大规模引进使用单轨吊辅助运输系统,单轨吊辅助运输系统的运输设备主要为单轨起吊梁。国家煤炭工业局于2000 年发布MT/T 888—2000《单轨吊车起吊梁》标准并开始执行,对单轨起吊梁的液压葫芦(即减速机)提出了自锁性能要求:使用起吊梁将重物提升至某一高度,4 h 后自行滑落误差≤100 mm,首次将单轨起吊梁的自锁性能纳入标准文件。

1 现状分析

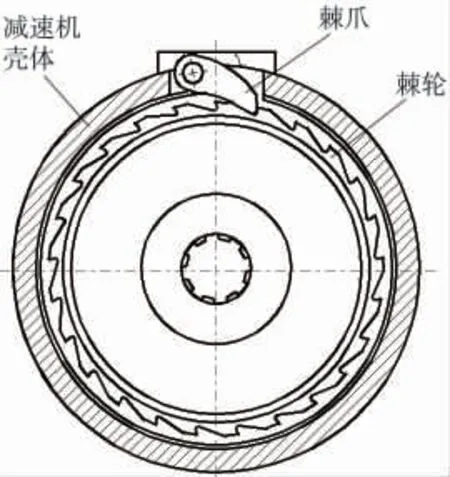

市场上现有的单轨吊车起吊梁自锁结构有两种,棘轮逆止和液压锁止。液压锁止的方式通过在液压马达上增加摩擦片结构,利用压力达到自锁,其缺点是马达体积大,需要压力才能锁止。棘轮逆止的方式是通过棘爪自重落入棘轮齿槽内(图1),两者配合实现反向锁止。正向起吊时,棘轮顺时针旋转,棘爪随之上下摆动;起吊停止时,重物反向带动棘轮逆时针转动,此时棘爪落入棘轮齿槽内,实现了自锁。

图1 棘轮逆止原理

2 存在的问题

针对单轨吊车起吊梁的自锁要求,生产厂家通过增加棘轮、棘爪结构来实现。在起吊重物较轻时没有问题,当重载起吊或坡道上起吊导致棘爪下落速度不足时,会造成棘轮旋转速度大于棘爪的下落速度,导致起吊梁小范围自落,存在重大安全隐患。

3 解决方案

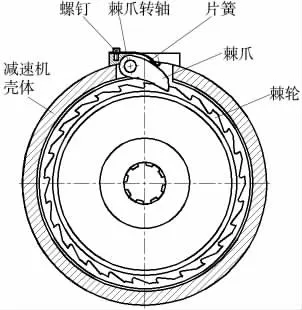

针对现有棘轮逆止结构,只要给棘爪一个压力,保证其快速下落自锁,即可解决自落问题。鉴于减速机箱体空间狭小等原因,此处引入了片簧结构(图2)。通过在棘爪上端增加片簧,经过高度计算,保证片簧始终压紧棘爪,并产生一定的压力,使得棘爪可以快速逆止棘轮,经实验验证可以解决自锁问题。

图2 增加片簧原理

棘轮机构安装在减速机壳体内,可旋转;棘爪转轴装入减速机壳体内,棘爪套入棘爪转轴,可绕转轴转动;片簧安装在棘爪上端的端面上,通过螺钉固定。棘爪在完全与棘轮齿啮合的状态下,片簧对棘爪具有一定的预紧弹力,这保证了棘爪在随棘轮摆动的范围内始终有预紧弹力,可以实现棘爪快速动作,及时自锁。

4 片簧设计与验证

4.1 结构设计

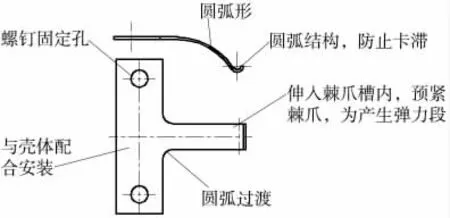

由于减速机的结构特性,棘爪绕棘爪转轴在减速机壳体槽内转动,空间紧凑,棘爪上端箱体有一个平面可以安装。鉴于此,将片簧外形设计为T 形结构,通过螺钉固定再平面上,片簧为悬臂结构。由于棘爪外形为圆弧形,片簧截面也设计为圆弧形,保证贴合。高度尺寸设计为棘爪在完全与棘轮齿啮合的状态下,保证片簧对棘爪具有约15~20 N 的预紧弹力。为防止片簧与棘爪贴合面卡滞,将片簧接触处设计为圆弧结构,保证配合面光滑过渡。为防止应力集中导致的质量问题,将过渡部分设计为圆弧平滑过渡,减小应力集中(图3)。

图3 片簧设计

4.2 材料与热处理

(1)材料:片簧常用材料为铜合金和弹簧钢,铜合金的使用场合为接触器、仪表及自动装置等,弹簧钢的使用场合为机械设备。单轨吊车起吊梁减速机属于机械设备,因此选用弹簧钢。根据市场材料供应,选用弹簧钢板材65Mn。

(2)热处理:弹簧钢经淬火加中温回火热处理,具有较高的弹性强度、强度极限、疲劳性能,并具有一定的硬度与韧性,具备弹簧的特性。根据片簧的使用工况,将热处理设计为淬火加中温回火,热处理后硬度为40~50 HRC,并保证所需的弹力、变形量与疲劳强度。

(3)表面处理:单轨吊车起吊梁减速机的使用工况为煤矿井下,所处环境恶劣,阴暗潮湿、粉尘量大,片簧存在腐蚀生锈的可能,影响使用寿命。选用表面发黑处理,达到防锈的目的,延长使用寿命。

4.3 片簧的尺寸与参数设计

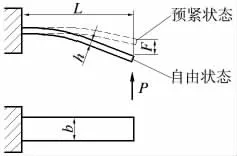

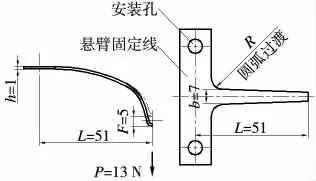

悬臂片簧的设计需要确定以下参数:悬臂长度L、厚度h、宽度b、弹力P 与额定变形量F(图4)。根据片簧安装位置与空间,可以先确定一些参数,再根据片簧标准进行对应计算,最终确定各参数。

图4 悬臂片簧设计

(1)宽度b:由于减速机壳体上的棘爪槽宽为16 mm,根据经验并保证一定的间隙,将片簧宽度b 设计为10 mm。

(2)厚度h:根据机械结构使用所需预紧力及热处理经验,将片簧厚度h 设计为1 mm。

(3)悬臂长度L:根据棘爪槽长度及安装空间尺寸,将悬臂长度L 设计为41 mm,外形为圆弧结构。

(4)弹力P:片簧材料为65Mn,弹性模量E=196 500 MPa,许用应力[σ]=570 MPa。根据片簧标准计算公式:

可知,弹力P 比设计要求的15~20 N 略大。

(5)额定变形量F:根据片簧标准计算公式:

片簧随棘爪摆动的实际变形量为5 mm,设计后额定变形量不足。

通过以上分析计算,片簧各参数已确定,待使用验证。

(6)实验验证:按上述参数生产制作片簧,安装在减速机进行疲劳寿命计算,持续试验3 件样品,平均9 h 片簧根部断裂。经转速、棘轮齿数等参数计算循环次数n 为81 万次。实际煤矿井下使用需达到200 万次,因此需改进。且弹力P 略大,片簧与棘爪磨损较严重,弹力需设计在12~15 N 较符合实际情况。经分析,片簧实际变形量超过额定变形量后,寿命会严重下降,因此片簧尺寸需重新设计保证使用的寿命,上述实验验证了这一点。

4.4 片簧的优化设计

(1)悬臂长度L:为保证片簧的使用寿命循环次数,将额定变形量F 设计为片簧使用中的实际变形量,厚度h 保持不变,可得F=5 mm。由公式F=2L2[σ]/(3Eh),可得5=2×L2×570/(3×196 500×1),则L=51 mm。

(2)宽度b:弹力P 设计为12~15 N,取13 N 进行设计。由公式P=bh2[σ]/(6L),可得13=b×1×570/(6×51),则b=7 mm。

经过优化设计后,悬臂长度L=51 mm、厚度h=1 mm、宽度b=7 mm、弹力P=13 N、额定变形量F=5 mm(图5)。优化后的弹力P 适中,在满足使用要求的前提下大幅降低磨损;额定变形量F 满足了实际变形量,大大提高了使用寿命。

图5 改进后的片簧设计

(3)实验验证:按改进后的参数生产制作新片簧,安装在减速机进行疲劳寿命计算,持续试验3 件样品,平均80 h 片簧根部断裂。经转速、棘轮齿数等参数计算循环次数n 为720 万次,循环寿命大大提升,满足了实际需求。且弹力P 适中,片簧与棘爪磨损不明显。

(4)结果分析:实验验证了优化方向是正确的,在厚度不变的情况下,悬臂长度越长额定变形量越大,宽度越窄弹力越小。优化设计通过调整宽度保证了弹力适中,通过改变结构加大悬臂长度保证了变形量,提升了使用寿命。

5 结论

通过以上对片簧的设计、优化与验证,结合实际工况,可得出片簧的设计应用的理论及经验:片簧的关键参数包括悬臂长度、厚度、宽度、弹力与额定变形量。其中,弹力可根据工况要求按经验暂定一个值;厚度根据弹力需求与加工工艺确定,一般按经验给出;额定变形量直接影响片簧的使用寿命,因此额定变形量设计时应不小于实际工作变形量,以提高使用寿命;由额定变形量可推算出悬臂长度;再由悬臂长度与弹力可推算出宽度。

设计片簧时,应尽可能加大悬臂长度,同时需要考虑安装空间是否足够,空间小的可通过更改机械结构加大悬臂长度,以保证足够的使用寿命,满足工作时间的需求。弹力可通过更改调整宽度,保证弹力的设计要求,宽度约小弹力越小;弹力设计应适中,以保证片簧的磨损性能与一定的使用寿命。片簧材料应选用屈服强度高的弹簧钢,经淬火热处理和表面防腐处理,保证使用的弹力与寿命。