沥青面层施工沥青混合料拌和阶段能耗和碳排放研究

于明策 李婷 陈冬梅

(济宁医学院 山东济宁 272067)

全球变暖已成为当今最严峻的全球性问题之一,CO2的过量排放则是引起全球变暖的主要原因。在沥青路面面层施工过程中会产生大量能耗与碳排放,而这些能耗与碳排放不仅会对我国经济体系造成影响,也会造成温室气体增多、加剧全球变暖。2020 年,中国在第75 届联合国大会上提出“2030 年前碳达峰、2060年前碳中和”的目标,发展低碳生活、减少碳排放量已成为我国目前长期发展战略,因此沥青路面施工的节能减排研究重要性日益凸显。

在沥青路面施工过程中节能减排方面,国内外学者做了大量的研究:YUE H 等人在研究路面施工过程能源消耗和碳排放量等环保问题时,考虑道路交通能源与道路工程自身的CO2排放量[1];彭波等人对多个地区在建沥青路面项目进行了碳排放调查与检测,并提出了相应碳减排措施[2];沈艺奇从技术设备、能源消耗、气体排放量等方面进行了定量计算,得出了沥青混合料拌合阶段的能耗和排放占沥青路面施工过程总能耗和排放比例最高的结论[3];李婵运用AHP 与ABC 分类方法对沥青路面施工中的主要碳源进行了研究,分析了主要影响因素[4]。张兴宇等人运用LCA法构建了沥青路面施工阶段时的碳排放计量模型研究了沥青面层施工过程中各阶段碳排放量及特征规律[5]。其他学者则从橡胶改性沥青路面研究能耗和碳排放问题[6-7]。

本文拟通过分析沥青混合料拌合阶段各影响因素,使用层次分析法(AHP)对排放源所涉及的各环节进行权重分析并建立由机械设备和加热沥青混合料的能耗和排放当量模型,最后结合实际工程并给出减少碳排放影响的相关措施。

1 沥青混合料拌和阶段能耗和碳排放影响因素

1.1 能耗和排放来源分析

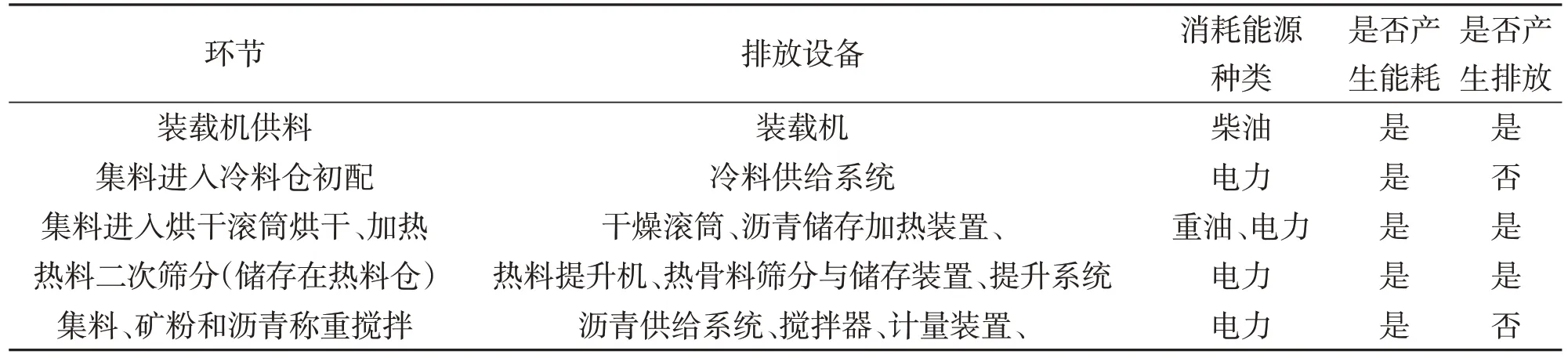

沥青混合料的拌和就是在一定温度下按一定的设计配合比将集料和沥青进行搅拌,在拌和阶段使用的机械设备中主要消耗能源为柴油和电能,利用这些能源将产生大量CO2、CH4和N2O 等温室气体,且在高温情况下,加热沥青混合料消耗的重油也会产生上述温室气体的排放。其中,CO2是全球温室气体排放总量的70%以上,CH4约占30%。在上述排放源中,拌和楼、装载机占主导地位,而沥青混合料本身产生的很少,各环节排放源与能耗类型具体如表1所示。

表1 沥青混合料拌和阶段各环节碳排放汇总表

1.2 各工艺过程能耗和排放影响因素分析

1.2.1 机械设备消耗柴油

搅拌过程中机械设备消耗柴油的影响因素主要与设备的使用时间和集料含水量有关。使用的时间越长,柴油消耗越多,磨损越严重,机械设备的生产能力越低,其耗能和碳排放量越高;集料含水量越高耗能和碳排放越高,研究表明:在搅拌站与骨料含水率的比较中,每提高1%的骨料含水率,则每吨混合料就会多消耗0.6 kg的柴油[8]。

1.2.2 电力

搅拌阶段,机械设备需要消耗电能,在发电站利用化石燃料发电会产生碳排放,其主要影响因素为引擎额定功率、集料的重量、水加热温度。引擎额定功率越大耗电量越高,由化石燃料燃烧产生的有害气体越多;集料越重电耗越大,沥青混合料拌合站产生的碳排放量也越多;水加热温度越高能耗越高,沥青搅拌设备的碳排放量就越大。

1.2.3 加热沥青混合料消耗的重油

从加热材料角度考虑,影响搅拌阶段耗能和碳排放量的主要因素体现在对集料的加热和干燥所消耗的重油,其影响因素主要与集料的重量、集料的搅拌温度等有关。集料质量越大,则单位时间内需要消耗的重油越低,反之,单位时间内的重油消耗量也较大;集料搅拌温度与进料温度等有关,进料温度越高,排放温度越低,温度上升幅度越小,加热沥青混合料消耗的重油和碳排出量就越少。

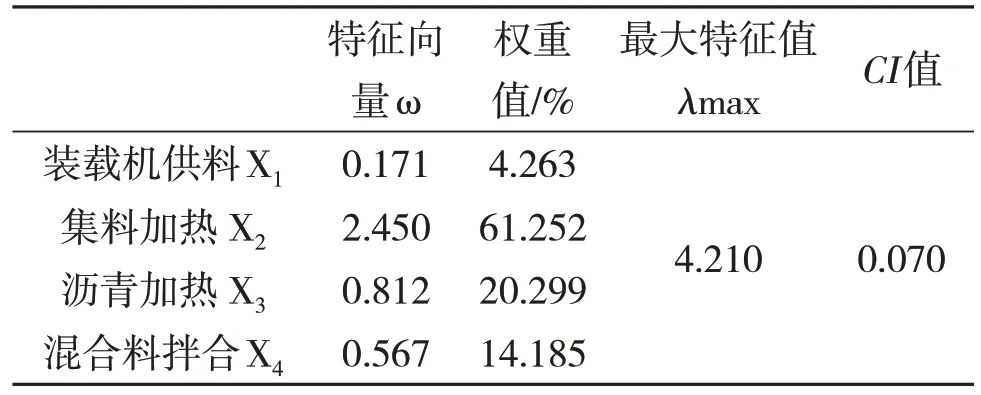

1.3 拌和阶段各排放源权重分析

在沥青混合料拌和阶段,由于沥青混料拌和过程中存在着显著的质量差异,故可运用AHP法对沥青混合料拌和过程中能耗和排放来源进行了加权分析。对拌和阶段的装载机供料、集料加热、沥青加热、混合料拌四大环节进行考虑,将搜集的原始数据根据相对重要性建立判断矩阵详见表2,代入SPSSAU 分析软件,得到分析结果详见表3。

表2 AHP数据

表3 AHP层次分析结果

AHP 层次分析法原始数据,其特征为:AHP 数据格式中的右下斜对角线是1,表明自身和自身的重要性相同;右上角和左下角数据呈互为倒数对称格式;数字代表指标之间的相对重要性,数字越大代表相对重要性越强。

由矩阵一致性指标CI值查随机一致性RI表得四阶判断矩阵的平均一致性指标RI值为0.89,进而得随机一致性比率CR=CI/RI=0.070/0.89=0.079<0.1,故而此种AHP 计算结果具有满意的可信度。进而表明本判别矩阵符合一致性检验,计算得出的权重具有一致性。由此知,集料加热环节的能耗和排放权重最大,沥青加热环节次之,而装载机供料环节能源和排放量所占比重最小。

2 测算实例

2.1 工程概况

某高速公路路基宽度26 m,沥青面层厚度0.18 m,整个标段消耗的沥青总量约为66 900 t,沥青混合料拌合站生产能力为400 t/h,额定功率N=950 kW;沥青混合料油石比=5%,集料热容比C1=0.92 kJ/kg·℃,集料含水率ω=4.1%;拌和过程中,集料出料温度t2=170 ℃,集料进料温度t1=25 ℃,水的蒸发温度t3=100 ℃;水的进料温度t4=25 ℃,水的比热容C2=4.2 kJ/kg·℃; CO2排放系数按IPCC第四次评估报告取值0.583 9 kN/kW·h。

2.2 机械设备碳排放量化

2.2.1 消耗柴油碳排放量

拌和阶段第一环节是装载机供料,在供料时装载机需消耗柴油,根据现场经验,每搅拌1 t 混合料需装载机提供约1 t 的骨料,即每吨燃料的消耗为0.105 L,代入碳排放当量计算公式:

式(1)中:G为CO2当量(单位为kg);Ei为i类能源的消耗量(单位为L/kg);Ci为i类能源温室气体排放因子(CO2取2.73);gi为各类温室气体的全球变暖潜值(CO2取1)。

根据式(1),得装载机供给1 t 集料碳排放量为G=0.105×2.73×1=0.286 65 kg。

又因沥青混合料油石比a=m沥青/m集料=5%,故所需集料的质量m集料=m沥青/a=66 900 t/5%=1 338 000 t,得该工程1 338 000 t集料供料时装载机所产生的碳排放量为

0.286 65×1 338 000=383 537.7 kg。

2.2.2 化石燃料发电碳排放量

沥青混合料拌合站生产能力为400 t/h,额定功率为N=950 kW,沥青混合料总质量约m总=m沥青+m集料=66 900+1 338 000=1 404 900 t,其总工作时间至少为t=1 404 900/240=3 512.25 h,则搅拌设备产生的用电量为950×3 512.25=3 336 637.5 kW·h,代入式(1)可得利用化石燃料发电产生的碳排放量为3 336 637.5×0.583 9×1=1 948 262.6 kg。

2.3 加热沥青混合料碳排放量化

液态沥青一般在水平式沥青罐中储存,温度约为130 ℃,需加热到170 ℃,搅拌阶段沥青比热容大约为1.34 kJ/kg·℃;集料初始温度为25 ℃,需加热到185 ℃,集料的比热容Cp 为0.83 kJ/kg·℃;考虑到集料含水率约为4.1%,水蒸气所消耗的热能按该含水量在130 ℃时会全部挥发出去计算,水的比热容为4.9 kJ/kg·℃;加热时使用的燃料为柴油,燃烧率为90%,滚筒热交换率为60%,导热油炉热效率为75%。

则1 t沥青混合料搅拌产生的能耗中:

(1)Q沥青=[1.34×(170-130)×103×5/105]/90%/75%=3 781 kJ;

(2)Q集料=[0.83×(185-25)×103×100/105+4.9×(130-25)×103×0.041×100/105]/90%/60%=271 419 kJ。

故每吨沥青混合料搅拌产生的能耗为Q沥青混合料=Q沥青+Q集料= 3 781+271 419=275 200 kJ。

经由上述计算可得,集料加热过程的能耗占比最大,与AHP层次分析结果一致。

由国家标准《综合能耗计算通则》(GB/T 2589-2020)得出1 kg标准煤释放能量为29 271 kJ,因此生产1 t沥青混合料需标准煤量为Q沥青混合料/29 271=275 200/29 271=9.40 kg。而每消耗1 kg标煤平均产生约2.69 kg CO2,则生产1 404 900 t沥青混合料CO2排放量为9.40×2.69×1 404 900= 35 524 301.4 kg。

3 沥青路面拌和阶段节能减排措施

3.1 改进加热工艺

沥青混合料节能减排的最基本途径就是降低化学燃料的用量,从源头上降低碳排放量,通过改进加热工艺可提高能量的传热效率,利用无污染的热源对沥青进行加热,从而降低温室气体的排放量。

3.1.1 利用红外线辐射加热

沥青混合料对波长位于3.2~6.8 μm之间的红外辐射吸收非常高,且红外线辐射强度随温度升高而增大,可形成良性循环,迅速升高沥青温度,从而达到提高传热效率、降低温室气体排放的目的。由于红外线辐射在升温沥青掺合料的处理过程中不需要再添加其他介质,所以利用该方法升温沥青的速率比利用导热油法要快。

3.1.2 利用超导热管加热

传统的沥青混合料加热方法导热效率不足30%,会导致巨大的能源浪费,而超导热管则通过超导材料传递热量,其导热系数与传统方法相比大大提高了燃料燃烧利用率,目前国内该技术已相对成熟,在很大程度上可节约能源、减少碳排放。

3.1.3 利用太阳能加热

随着技术的发展,洁净无污染的太阳能设备制造成本越来越小,运营费用越来越低,目前人们已经开发了直接利用太阳能加热沥青的方法,可大大降低对环境的污染与损害。此外,由于它的制造成本小,运营费用低,节能环保,有着很广阔的使用前景,而且使用过程中不燃烧燃料,所以不会排放温室气体。

3.2 沥青混合料拌合设备

沥青搅拌设备在运行中会产生很多温室气体,消耗大量的能源,污染生态环境。其搅拌时间过长不仅会影响搅拌站的生产效率,而且还会在搅拌过程中产生部分能耗和排放。根据各种调查研究,沥青搅拌设备可以从以下几点改进。

3.2.1 选择保温和加热材料

可在成品仓、干燥滚筒等部位采用加热保温等措施,将热能的损失尽可能减至最低。另外,针对某些要求高温长期作业的生产环节还可适时更新热源装置,不仅可以节约电力、减少碳排放,还可以有效地保证工人身心健康,保护环境。

3.2.2 引擎驱动

引擎作为沥青混合设备的重要组成结构,应适当提高空气系数,使燃烧器在运行过程中的空燃混合比处于最优数值,确保燃油燃烧充分。

3.2.3 机械设备

在实际应用中应尽可能选择低能耗、低排放的环保型机械设备,搅拌机械尽量采用连续滚筒式沥青混合料拌合设备。不同设备在生产率相同的前提下,连续滚筒式搅拌设备可降低约1/4左右的电力消耗,可节约1.0~1.5 kg/t燃料。

3.3 降低电力消耗

降低电力消耗对沥青混合料拌和阶段的节能降耗起着重要作用,具体可以通过以下方式实现节约用电量。

(1)搅拌沥青时,认真选择变压器,尽可能选用低损耗的变压器,使用过程中做好维护管理,定时进行保养,确保沥青搅拌站变压器能持续有效地进行工作,提高生产效率,减少用电量。

(2)确定具体配电电压,确保设备和电动机在额定电压和额定功率下运行,使其性能得到最大程度地发挥。

(3)工程机械设备的电力消耗应与生活电力消耗区分开来,实行临时用电,统筹安排,实现节能减排。

(4)按计划组织施工,提高机械设备的工作效率,降低损耗,从而减少电力的消耗[9]。在机械设备的运行过程中,可通过优化燃烧器喷管和进风口,有效地控制和降低耗电量,提高燃料效率。

4 结语

沥青混合料搅拌过程能耗和碳排放主要来源于两方面,即机械设备和沥青混合料的加热,具体包括装载机供料、集料加热、沥青加热、沥青混合料拌合4 个环节。用层次分析法对各环节排放源进行权重分析,集料加热环节权重最大,沥青加热环节次之,而装载机供料环节能源和排放量所占比重最小;通过实际工程进行了能耗和碳排放的计算,验证了各排放源权重分布,并给出了沥青路面拌和阶段节能减排措施。

——《2013年中国机动车污染防治年报》(第Ⅱ部分)