低碳节能装配式混凝土结构建造技术

曹雨岩 张 剑 刘 锴 周 应 陈 博

装配式混凝土结构是使用混凝土为主材料的结构,各个结构构件的整体性较好,环保性能更佳。由于构件在工厂生产,各个结构构件的质量在出厂之前,均会接受合格检查,保证构件制作的安全、标准[1]。在工厂中制作的混凝土构件,在强度、密实性等各个方面,均优于现场浇铸的混凝土,且使用各类模具,可将构件建造的更加符合施工需求[2]。同时,装配式混凝土结构在工程设计完成之后,仅需要在施工现场进行安装即可,有效减少了施工现场的噪音和污染,对于节能、低碳建设具有重要意义。

目前,装配式混凝土结构并没有形成完整的结构设计体系,业界中的设计人员大多更加熟悉传统混凝土的浇筑方式,在施工现场往往缺乏装配式混凝土施工的相关经验,影响了结构建造效率。由于混凝土结构的材料强度较高,在同样承载力的要求下,能够有效减小梁、柱等结构的尺寸,同时增加各个构件的实际使用面积[3]。另外,在结构施工的过程中,受到现场安装构件的复杂性影响,建筑施工人员并未接受过安装技术培训,因对安装技术的理解不够透彻,也影响建设效果[4]。为了保证混凝土结构建造时出现的偏差在允许偏差范围之内,本文以低碳、节能理念为基础,对装配式混凝土结构建造技术进行设计。

1 低碳节能装配式混凝土结构建造技术设计

1.1 预制装配式混凝土框架结构

在进行混凝土结构建造的过程中,本文将预制装配式混凝土框架结构作为首要步骤。将框架结构预先制作出来后,能够控制构件质量,保证建造质量。框架结构包括梁、柱、板等结构,将预制梁放置在外挑结构上,竖向荷载就会向立柱传递,使梁、柱通过荷载力连接起来[5]。

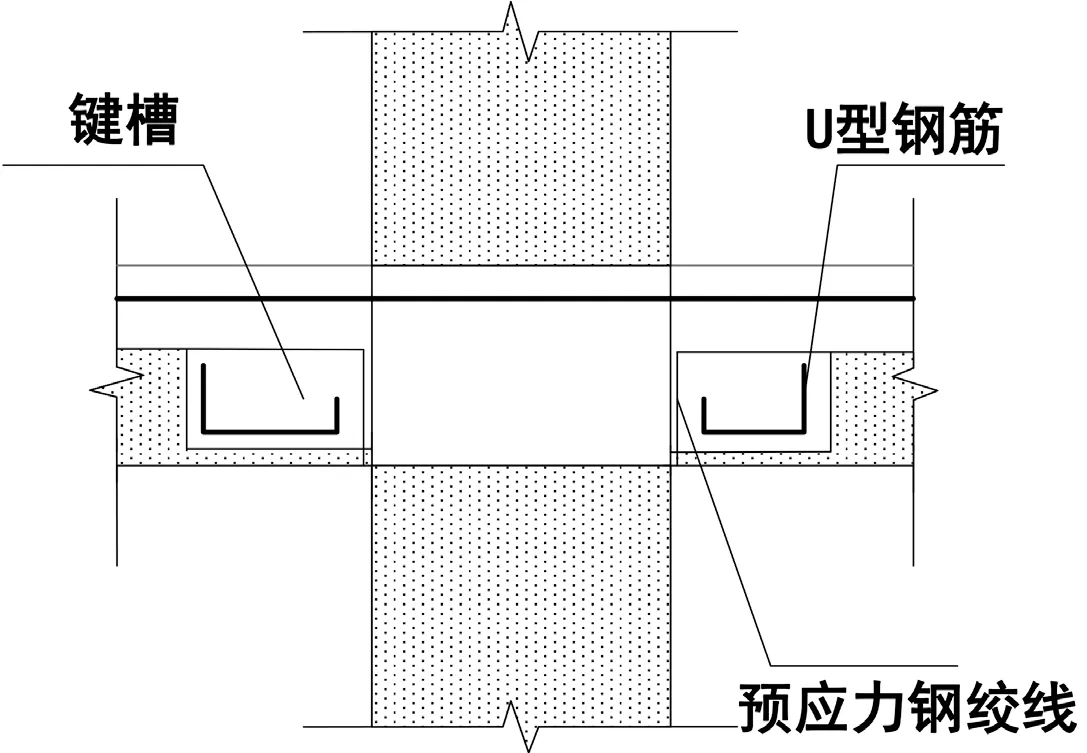

在传递力的过程中,预制梁受到的荷载是通过外挑结构传递的,对外挑结构的承载要求较高。对于混凝土结构而言,预制柱上的外挑结构较为明显,与预制柱连接后,结构承载增强。为了保证建筑结构建造得更加美观,本次工程使用的是“暗牛腿”,也就是隐藏在暗处的外挑结构。“暗牛腿”留设在与梁一半高度的位置,用来承受其他连接力。在梁传递到外挑结构的力较大时,“暗牛腿”无法承受,本文选用混凝土结构预制外挑结构,减少该结构的尺寸高度。外挑结构预制完成之后,需要采用螺栓对构件进行连接拼装,将外挑结构与螺栓连接,传递梁结构的弯矩。本文在装配式混凝土框架结构预制的过程中,采用湿式节点连接。节点各项性能与现浇混凝土的节点相当,能够在保证框架结构建造安全的前提下,减少湿作业的工作量。装配式混凝土框架结构梁柱连接节点情况如图1 所示。

图1 装配式混凝土框架结构梁柱连接节点示意图(来源:作者自绘)

如图1 所示,框架结构连接节点用于连接梁、柱,在梁段预留一段U型键槽,梁底的受力钢筋为钢绞线,钢绞线在键槽内向上弯起,并在节点核心区域布置2 根U 型钢筋,保证梁柱梁段的有效连接。在预制框架结构的过程中,在梁端安装剪力槽、粗糙面,安装完毕后,在施工现场整体装配。在边柱与角柱附近采用螺纹端锚板拼接,保证框架柱内稳定施工。预制柱节点的钢筋主要采用套筒螺纹连接,将混凝土放在模具中,拆模时再取出,并在施工现场安装即可保证连接质量。

1.2 搭建混凝土承板支撑体系

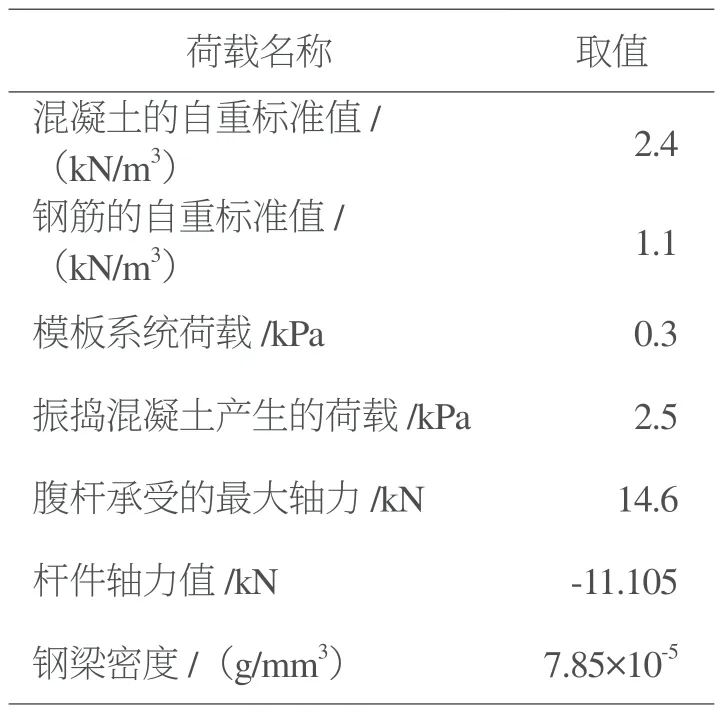

混凝土承板是建筑中大力推广的结构,在建造过程中,免去支模的工作量,简化建造流程,对于提升结构建造具有重要作用。在承板建造的过程中,应在混凝土浇筑的位置增加一道临时支撑,该支撑的立杆直径为48 mm,高度约250 mm,立杆之间的间距低于1600 mm,在立杆下端铺垫木方,上端与U 型托连接,该水平支撑为40 mm×80 mm。为确保支撑体系安全可靠,承板桁架的上下弦杆与腹杆均采用角钢材料,弦杆与腹杆之间焊接,承板的平整度较高。柱网的尺寸设置为4800 mm×3300 mm,每块承板均为1000 mm×1500 mm 的单向板。桁架承板支撑体系的各个杆件结构根据内力来确定。搭建承板所需荷载设计值如表1 所示。

表1 支撑体系荷载设计值

如表1 所示,在承板搭建的过程中,吊装临时支撑架,便于节点与构件的就位,根据吊装时临时支撑的受力变化情况,对临时支撑的荷载进行合理设计,保证临时支撑吊装到位。考虑到支撑架的稳定性需求,本文主要考虑承板上层结构的作用荷载,也就是吊装的重量。桁架在施工现场地面拼装后,以分段吊装的方式建造。支撑架采用组合结构,在支撑体系的中心分布。临时支撑在桁架承板内侧下端安装,并通过水平桁架设置支撑结构,使其在支撑架上形成整体受力,提高临时支撑的稳定性。

1.3 安装低碳节能混凝土叠合板

在承板支撑体系搭建完成后,本文安装混凝土叠合板。叠合板是将承板的受力钢筋加工成混凝土桁架,在桁架的下弦安装一个预制的混凝土,形成混凝土叠合板,下弦钢筋可以作为叠合板的受力钢筋使用。叠合板在制作的过程中,将模板进行清理,预制一个符合建造需求的叠合板,安装底板钢筋、混凝土桁架,叠合板的整体张拉与放张均采用台座梁段的地锚固定。随后绑扎吊钩混凝土构件,在施工现场进行混凝土结构安装,并利用混凝土薄板件两端固定混凝土底板、地梁,传导承板的力。

在叠合板预制的过程中,在模台上画出模板与混凝土构件的位置,并按照设计要求设置钢丝。钢丝的一端通过模态上的锁紧固定,叠合板主筋的间距均匀,在主筋初始状态一致的条件下,保证混凝土构件建造的偏差较低。同板底同向纵筋承载着混凝土构件的纵向张力,通长纵筋承载着混凝土构件的水平张力。通过高强螺纹钢筋与叠合板连接固定,将螺纹钢筋穿入叠合板模台端部固定,同时对叠合板进行张拉。叠合板制作完成后,采用升、降、恒温的方式,对混凝土叠合板进行养护,养护温度低于25℃,运输与现场装配的过程中,混凝土的强度等级能够与预制过程保持一致。

1.4 架设节能装配式墙体筒柱

为保证混凝土结构的节能效果,本文在叠合板与承板安装完毕后,对墙体筒柱进行安装。墙体筒柱是混凝土筒体,在工厂将筒体预制完毕后,将其运输到施工现场,根据施工现场与装配式结构工程情况,设定相应建造方案。混凝土筒体是以混凝土为建造材料,型钢为钢骨,作为混凝土梁、柱的基本构件,具有操作简单、承载力强的优势。根据型钢的结构,常用I、H、L 等截面形式,本次工程采用“I”型截面形式进行建造。

混凝土筒体“I”型形式结构,主要是借助钢管对混凝土的约束作用,使混凝土从单相受压转变为三相受压,从而具有更高的承载能力,预防混凝土筒体出现的形变问题。在施工现场根据混凝土强度、筒体外观质量、尺寸等指标进行检查,在施工现场铺设灰土垫层,并设置一定的防护与排水措施。筒体的最大高度设定为15 m,回转半径约20 m,根据筒体的重量,选择合适的起重机,保证筒体能够承载梁、柱施加的压力,提高混凝土结构的整体建造稳定性。

2 实例分析

2.1 工程概况

为验证本文设计的建造技术是否能够应用于实际工程中,本文以X 商业办公建筑为例,按照上述建造技术,对建筑进行混凝土结构建设。X 商业办公建筑采用装配式混凝土框架结构,分为A1 办公楼与A2 办公楼。A1 与A2 均为独立基础建筑,建筑结构安全,抗震等级良好。本工程主要构件选用强度等级为C35 的混凝土,楼层采用混凝土叠合板建造楼梯。叠合板制作工艺流程如图2 所示。

图2 叠合板制作工艺流程图(来源:作者自绘)

由图2 可知,本工程选用装配式混凝土结构,对预制构件的要求高,柱、梁是混凝土框架结构的主要承重构件,配筋复杂,对尺寸要求高,需要经过清理模板—模板组装—钢筋与预埋件安装—隐蔽工程验收—浇筑混凝土—振捣、表面处理—养护—脱模起吊—产品验收等流程。

叠合板是装配式混凝土结构面较大的构件,在现场装配能够与现场施工条件保持一致,从而提升建造效果。

2.2 应用结果

在上述施工条件下,本文随机选取出混凝土梁结构、柱结构、板结构、墙板结构等相关项目,采用尺量检查、靠尺检查、钢尺量检查等方式,对各个混凝土结构的偏差进行仔细测量。每个混凝土结构均存在一个允许的偏差范围,在此偏差之内,即可保证建造的稳定效果。在允许偏差一定的这个前程条件下,使用本文设计的建造技术后混凝土构件的实际偏差如表2所示。

表2 应用结果

由表2 可知,本文主要是对混凝土结构建造后的长度、宽度、平整度、对角线差、预留孔洞等指标进行分析,分别使用尺量检查、靠尺检查、钢尺量检查等方式,对各个混凝土结构进行偏差分析。实际偏差在允许偏差范围之内的基础上,偏差越小,建造技术的建造效果越佳。使用本文设计的建造技术后混凝土构件的实际偏差,均在允许偏差的范围内。其中,混凝土墙板宽度、预留孔洞中心线位置的偏差较小,均低于1.0 mm,能够满足混凝土结构的建造需求。同时,本文设计的建造技术消耗的能量较少,能够满足结构建造的节能需求,符合本文研究目的。

3 结语

为了更进一步保证建筑工程的建造效果,本文研究低碳节能装配式混凝土结构建造技术这一课题。从混凝土框架、支撑体系、叠合板、墙体筒柱等方面,建造更加稳定、节能、符合建造需求的结构,为建筑的整体建设稳定性提供保障。