顶镦类轴类件顶出困难原因分析及改进

文/余意,高彬·陕西法士特齿轮有限责任公司

我公司在生产某中间轴锻件时,采用的是局部顶镦方式,在现场生产时,存在顶出困难,甚至顶不出的情况。分析顶出困难的锻件,并拆开模具发现,在两块模具连接处有1 ~2 道明显凹槽,中间轴锻件在此凹槽处被明显刮料。本文针对顶出困难的原因进行系统分析并改进,解决了顶出困难的问题,实现此中间轴锻件连续生产。

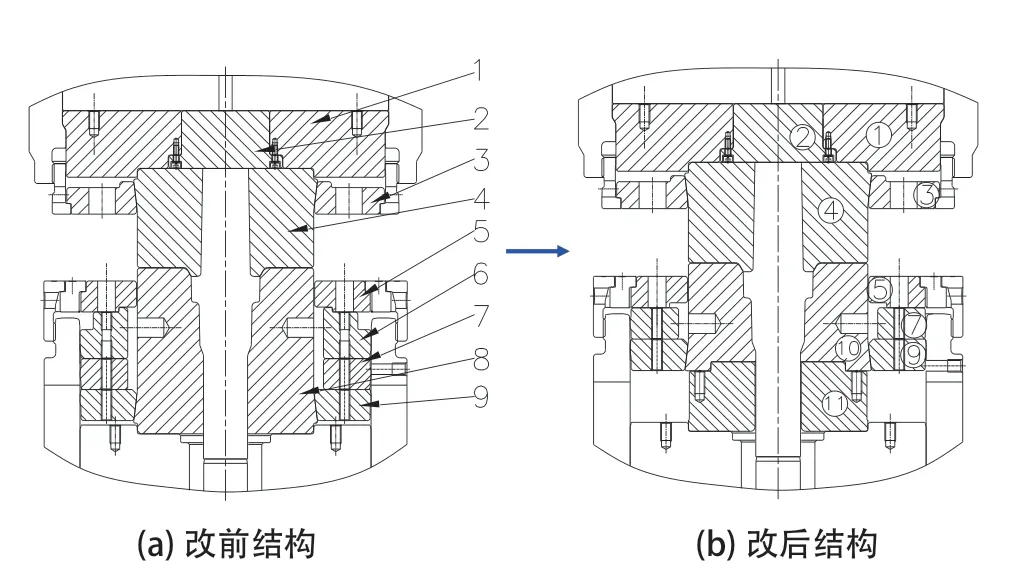

为减轻操作工劳动强度,降低模具成本,改进顶镦类轴类件模具结构。将下镶块模改为分体结构,如图1 所示,图1(a)为改前结构,图1(b)为改后结构。将图1(a)所示的下镶块模改为图1(b)所示下镶块模和下镶块垫块两部分。

图1 下镶块模改为分体示意

上述改进的优势在于:⑴将下镶块模垫块做成通用标准件,此部分不参与成形、寿命高,投制下镶块模时,可节约20.5kg 模具材料;⑵更改后的下镶块模重量为31.9kg,减轻了16.6kg,且无需安装压圈定位块,减轻了操作工安装模具时的劳动强度。

现场用上述改进后的模具结构,采用顶镦成形方式生产某中间轴时,发现新模具装上后生产不到1000 件时,就出现明显顶出困难,甚至顶不出的情况,根本无法持续生产。观察顶出困难的锻件,发现顶出困难的锻件在未参与成形部分有明显刮料沟槽。拆开模具,在两块模具相接处有1 ~2 道凹槽(图2),在锻件未参与成形部分此凹槽处被明显刮料,即前述刮料沟槽,从而导致顶出困难(图3)。

图2 顶出困难模具凹槽

图3 顶出困难锻件刮料

原因分析

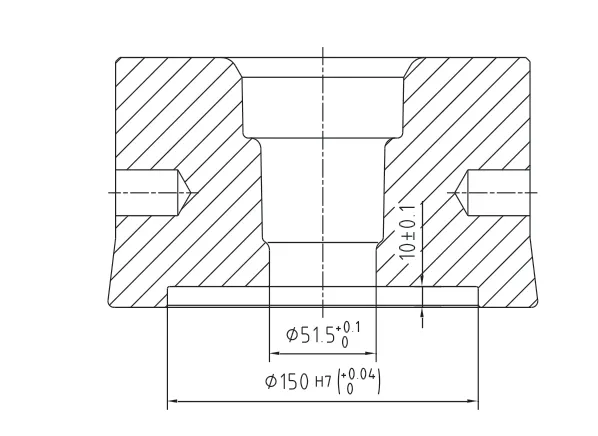

从上述顶出困难的现状看,顶出时锻件在下镶块模与下镶块垫块相接处刮料,是造成顶出困难的主要原因。分析图1(b)的模具结构可知,要避免刮料,就必须保证下镶块垫块的内孔尺寸小于下镶块模的内孔尺寸。图4 为下镶块模,图5 为下镶块垫块,下镶块模的内孔尺寸设计为下镶块垫块内孔尺寸为,下镶块垫块的内孔尺寸比下镶块模的内孔尺寸小0 ~0.2mm,可以保证下镶块垫块的内孔尺寸小于下镶块模的内孔尺寸。

图4 下镶块模

图5 下镶块垫块

下镶块模与下镶块垫块在φ150mm 直径处间隙配合,配合公差为H7f6,最小配合间隙0.043mm,最大配合间隙0.108mm。一旦下镶块模与下镶块垫块在φ150mm 直径处配合偏离中心,而下镶块模内孔直径走下差,下镶块垫块内孔直径走上差,就存在下镶块模内孔局部小于下镶块垫块内孔,从而在局部产生倒台阶(上面内孔小,下面内孔大)。在顶出时,锻件就会在此倒台阶处刮料,在锻件上刮下来的料无处流动,就会积累在下镶块模与下镶块垫块相接处。随着生产的锻件越来越多,在此处积累的料越来越多,从而将下镶块模挤出凹槽,而刮料处的内孔也会被刮出凸台,导致顶出越来越困难,从而引发最后的锻件顶不出下镶块模的现象。

模具结构改进

通过上述分析,顶出时锻件在下镶块模与下镶块垫块相接处刮料,是造成顶出困难的主要原因。而在模具设计时,已经考虑到要保证下镶块垫块的内孔尺寸小于下镶块模的内孔尺寸。但未充分考虑下镶块模与下镶块垫块在φ150mm 直径处存在配合间隙,就可能导致下镶块模与下镶块垫块在配合面偏离中心,从而在局部产生倒台阶,锻件就会在此倒台阶处刮料。

图6 改进后下镶块垫块

改进并修模后生产时顶出顺利,未再出现上述锻件顶出时刮料和顶出困难的情况。

结束语

分析某中间轴在镦锻成形时出现顶出困难的原因并进行改进,最终解决其生产时顶不出的问题,得出结论:顶出时锻件在下镶块模与下镶块垫块相接处刮料,是造成顶出困难的主要原因。下镶块模与下镶块垫块在配合面偏离中心,可能导致下镶块模内孔局部小于下镶块垫块内孔,从而在局部产生倒台阶,在顶出时,锻件就会在此倒台阶处刮料。对于此类顶镦类产品在模具设计时,必须保证下镶块垫块的内孔尺寸也小于下镶块模的内孔尺寸。