驻车齿轮冷挤压工艺参数优化

文/袁海兵,李明明,杨益,黄伟,陈博文·江苏森威精锻有限公司

驻车齿轮作为汽车减速机的重要组成零件,其作用是当汽车切换到P 挡时,起到停止机构的作用。驻车齿轮在工作时承受的载荷很高,因此在实际加工生产过程中要求具有较高的性能。随着汽车工业的发展,对汽车零部件的需求也逐渐提高,相较于传统的切削加工或采用热锻与切削相结合的方式来加工,冷挤压工艺具有提高齿面强度,节能降耗、提高生产效率等优点。

有限元模拟采用一组数学方程和定解条件将实际过程抽象的理论模型,通过计算机求得该理论模型在不同条件下的数值解,以此推测在相应条件下所发生的实际过程。得益于计算机技术的发展,其使设计人员能够在计算机上分析金属成形、热处理等过程,而不需要通过反复试验来分析;Deform 软件是对在一个集成环境内综合建模、成形、热传导和成形设备特性,并基于工艺模拟系统的有限元模拟分析软件。在冷、温、热成形模拟中,实现了对材料流动、模具填充、锻造负荷、模具应力、晶粒流动和缺陷的产生提供了可视化的动态展示和有效的预测,被广泛的应用于锻造行业的前期设计及后期优化。它帮助工程技术人员设计工件和产品工艺流程,减少昂贵的现场试验成本,提高模具设计效率,降低生产和材料成本,优化模具结构及工艺参数,缩短新产品的研发周期。

驻车齿轮的零件结构特点决定了其实际生产中很容易出现齿部充填不满或模具寿命较低的问题;针对上述问题,通过数值模拟对驻车齿轮在成形过程中的成形载荷、充填效果,并结合试验设计,以降低成形载荷和提高充填效果为目标对驻车齿轮工艺方案进行优化,设计出符合预期的成形工艺参数组合,对驻车齿轮成形工艺及其模具设计具有指导意义。

优化模型的设计

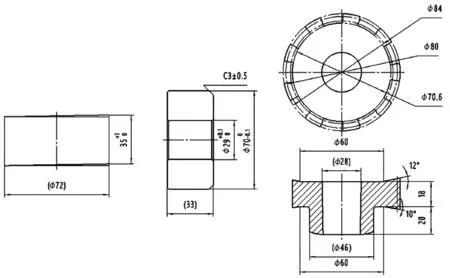

图1 为驻车齿轮现有冷挤压工艺,坯料为利用车削加工获得带倒角的环形毛坯或者直接采用管材落料、制坯的方式获得,因挤压工艺为冷挤压,需对坯料进行软化处理,工艺采用球化退火降低其硬度并提高其成形塑性(球化率≥85%,硬度≤72HRB),利用磷皂化处理提高其表面润滑,挤压后的毛坯为带毂齿轮。

图1 某驻车齿轮冷挤压工艺

在生产过程中,遇到的主要问题是模具寿命偏低,较类似产品的模具寿命整体偏低20%左右,现场生产时需频繁更换模具,即降低了班产又造成了模具成本的提高。影响模具寿命的主要因素为其成形载荷偏高,但因产品结构和成形工艺基本固定,无法通过调整终锻产品形状或调整工艺步骤等方式来降低成形载荷,只有在现有工艺基础上,通过调整坯料的形状来降低成形载荷,从而提高模具寿命。

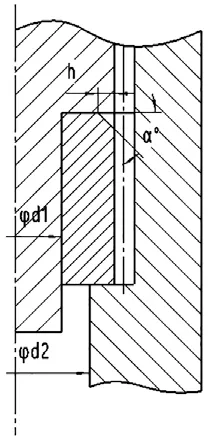

经公司专家头脑风暴讨论、查阅相关齿轮类产品研究资料,同时结合公司类似产品的生产经验,分析认为,倒角角度α、倒角高度h、芯轴直径d1、分流口直径d2等4 个参数对挤压过程存在较大影响,最终设计的优化模型如图2 所示。其中,倒角角度α、倒角高度h 可以有效减少模具接触时间,在尽可能长的时间内将材料尽可能多的充填到齿形部分,从而实现延缓最大载荷的形成时间,提高模具的使用寿命;分流口直径d2可有效降低成形载荷,其通过增加材料流动通道,使材料可以更加通畅的进入到齿轮毂,从而实现降低材料流动阻力,实现降低成形载荷;d1与d2的差值为轮毂的厚度,该数值越大,材料沿轴向流动的阻力越小,但是坯料过多的流向轮毂方向后,齿轮部分不容易充满。

图2 优化模型

试验参数的设计

试验设计(DOE)被高校、科研等机构广泛应用,从航天业到一般生产制造业的产品质量改善、工艺流程优化甚至已运用到医学界。其通过对产品质量、工艺参数的量化分析,寻找关键因素,控制与其相关的因素。根据实际需求,判别与选择不同的试验设计种类,设计试验步骤,发现如何控制各种影响因素,以最少的投入换取最大的收益,从而使产品质量得以提升,工艺流程最优化。

田口DOE是一种低成本、高效益的质量工程方法。田口试验设计,能以较少的样本直观的分析每个因子对响应变量的影响规律和影响大小,其对试验方案和试验结果进行优化设计,可以保证每个因子的各个水平比较平衡,从而大大减少试验次数,缩短试验时间,降低设计成本和提高设计质量。

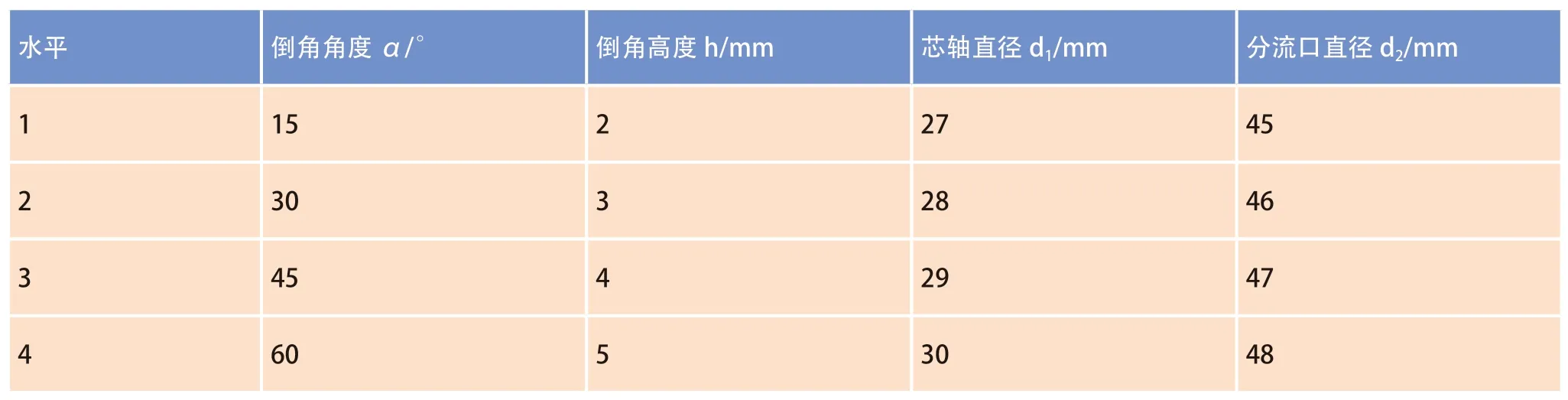

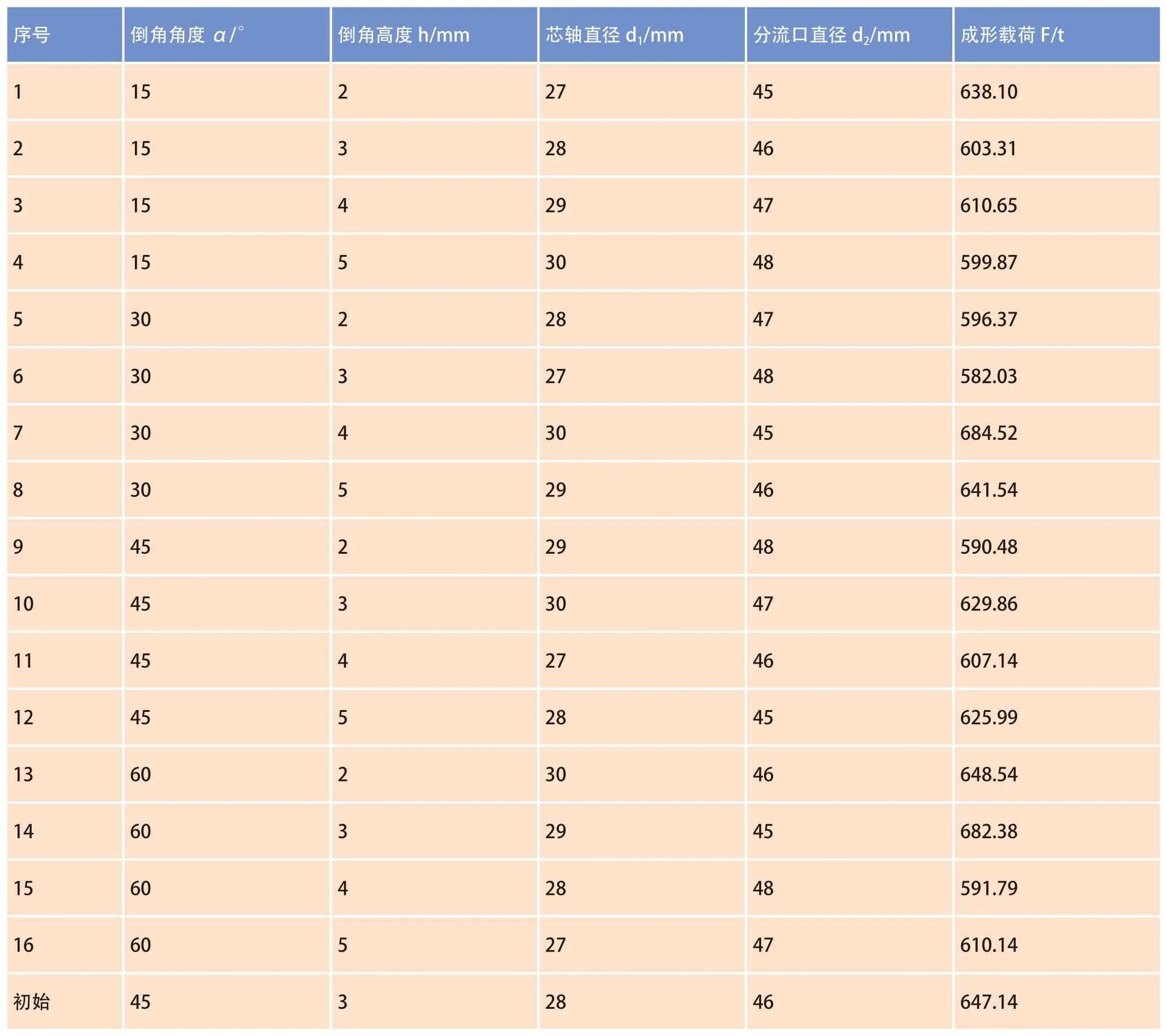

结合前文分析,将倒角角度α、倒角高度h、芯轴直径d1、分流口直径d2作为影响成形载荷及充填效果的主要影响参数,考虑到试验设计的准确度和试验过程的工作量,计划采用4 因素4 水平的正交设计,对照现有工艺参数设计各个参数及其水平值(表1),同时将相关水平值带入到正交试验表中,优化方案的设计试验见表2,其中最后一栏为初始工艺参数,其相关模拟后处理数据作为本次试验的比较基准。

表1 试验参数设计

表2 优化方案设计试验表

CAE 模型的建立及后处理分析

利用三维软件对其建模(图3),考虑到产品的几何对称性,建模选取1/18 模型,以提高模拟精度和缩短后期模拟时间。

图3 Deform 模型

利用Deform 软件对坯料进行前处理,材料选取材料库中齿轴材料Din-20MnCr5,利用Deform 软件对坯料进行四面体的网格划分,网格数量设定为50000 个,坯料设定为塑性体;因模拟过程中不需要对模具进行变形分析,故将模具设定为刚性体。设定摩擦条件为剪切摩擦,摩擦因子为0.12,凸模运动速度为15mm/s,模拟温度为20℃;考虑到模拟目的主要为研究成形吨位和充填效果,不需要对挤压过程中的温度场的变化进行跟踪分析,为进一步提高模拟运算速度,模拟过程不考虑热力耦合。

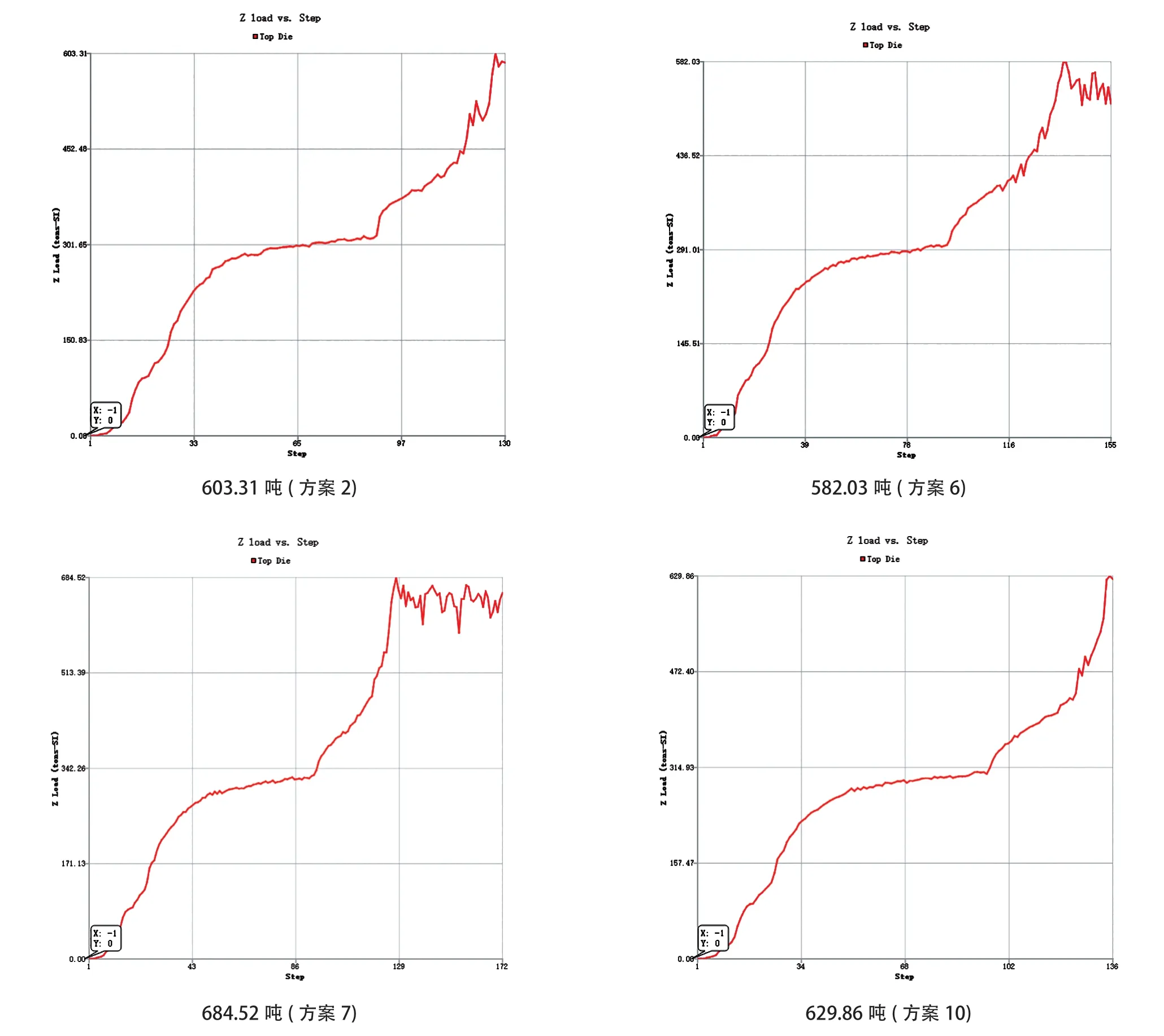

根据前文分析内容,通过降低成形载荷的吨位的方式来提高模具寿命,理想情况下,成形载荷越小,所能达到的效果越好。利用Deform 的后处理模块,可以直观地观察到各个模拟方案在成形过程中的吨位变化(图4)。通过分析Deform 模拟出各方案的成形吨位F,可以看出不同工艺方案模拟所得成形吨位有明显差异,为建立统一的分析基准,将其中峰值吨位记录到试验表中。

图4 步数-载荷图

为了更直观的分析各因素对成形载荷的影响,利用相关软件,将试验数据输入其中,并对其进行分析,生成载荷的均值主效应图如图5 所示。从图5 中可直观的看出,成形载荷随分流口直径d2变化而变化,且成单调负相关,即分流口直径越大,成形载荷越小;倒角角度a、倒角高度h 对成形载荷的影响较小,且无明显趋势;相比较而言,成形载荷与芯轴直径d1呈非单调变化,但整体呈正相关趋势,分析认为,φ27mm和φ28mm存在异常的主要原因可能是因为模拟样本数量不足,局部分析可能存在失真。

图5 载荷均值的主效应图

综合各因素的主效应图和模拟的成形载荷F 分析,确定优化结果并与初始方案进行对比,详见表3,载荷降低了10.1%左右。

表3 优化结果

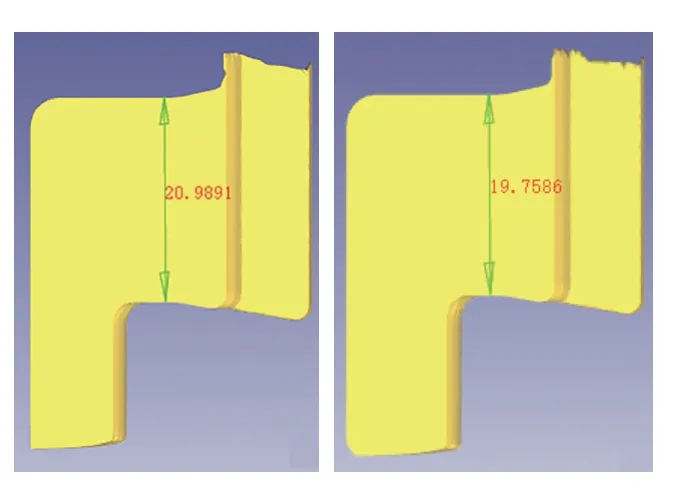

通过前文分析,我们知道,芯轴直径和分流口直径的变化会对齿轮表面的充填效果有所影响,优化后的方案虽然成形载荷有所降低,但考虑到方案的经济性和实用性,还需要对齿轮的材料利用率进行进一步的分析。本文模拟过程中,采用相同质量、体积的坯料进行模拟。通过Deform 后处理的距离分析模块,在同一基准条件下使用测量命令,测量出初始方案和优化方案的封闭高度,通过对两种方案封闭高度的对比,分析齿轮的材料利用率。

通过后处理分析可以发现,初始方案的封闭高度H=20.9891mm,优化后的封闭高度H=19.7586mm,优化后的材料利用率为初始方案的94.1%左右(图6)。

图6 初始方案和优化方案的封闭高度

利用试验设计方案,结合成形载荷和材料利用率,最终实现驻车齿轮冷挤压参数的优化设计,优化倒角角度α=30°,倒角高度h=3mm,芯轴直径d1=27mm,分流口直径d2=48mm;与初始方案相比,成形载荷降低了10.1%左右,材料利用率为94.1%,较好地完成了优化任务。

结论

⑴通过对不同试验方案的模拟对比分析,验证了不同参数条件下对成形载荷的变化影响,实现了降低成形载荷的试验目的;⑵基于DOE 的分析验证,确定了各参数对成形载荷的影响程度分别为:分流口直径>芯轴直径>倒角角度>倒角高度;⑶利用数值模拟技术,对生产过程进行了有效预测,并基于模拟结果,用于指导生产过程的设计优化,为该零件的生产提供了参考。