某酒企污水处理厂工艺调试浅析

张 磊 覃显淳

(1.贵州茅台酒股份有限公司,贵州 仁怀 564500;2.桂润环境科技股份有限公司,南宁 530000)

赤水河作为长江支流之一,有“英雄河”、“美酒河”之称,物种丰富资源丰富,是长江流域的重要生物宝库。近年来,在茅台的带动下赤水河流域的酱酒企业百花齐放,随之给赤水河流域的生态环境带来了巨大压力。因此,污水处理厂的提标升级势在必行。同时,对于酱酒企业废水来说,其废水水质和水量与制酒工艺密切相关,水质水量随制酒轮次的提升逐步递增,波动性较大,导致污水处理厂的运转出现各种问题。尤其是制酒5-7轮次(对应8-10月份),污水处理厂出水总氮和COD等指标极易出现超标情况,不少企业为解决上述问题,正在大力推进污水处理厂技术改造。

工艺调试作为污水处理厂投运前的一项关键工作,目的是解决投运前设施及设备出现的故障,确保在有负荷的条件下正常运行,出水各项指标达到设计要求[1-4]。某酒企的污水处理厂的设计规模为3000 m3/d,用于处理一厂和二厂排出的锅底水、清洗工具水、车间地坪冲洗水、窖底水等生产废水和厂区生活污水。针对该污水处理厂的调试结果,分析和总结了各项污染指标的控制参数及要求。

1 工艺概况

1.1 设计进出水质要求

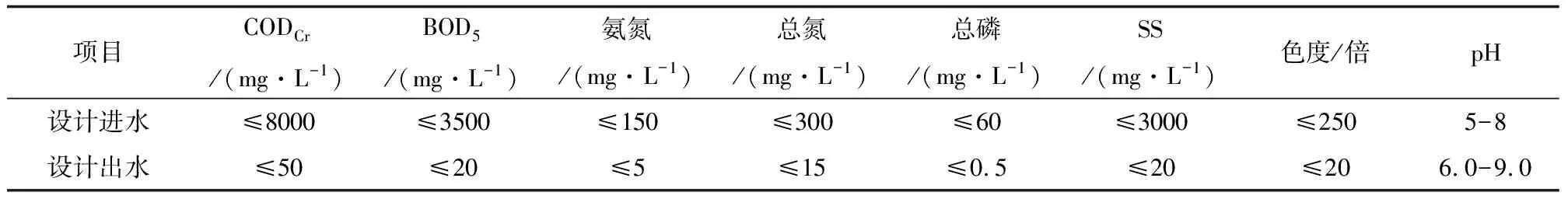

该污水处理厂设计进水为酒厂排放的锅底水、清洗工具水、车间地坪冲洗水等生产废水和厂区生活污水,出水水质达到GB27631-2011《发酵酒精和白酒工业水污染物排放标准》表3直接排放标准,设计进水、出水主要水质指标详见表1。

表1 设计进出水的水质要求

1.2 存在问题

通过后续轮次出现的问题分析,导致总氮和COD极易超标的原因为:一是污水管网不断完善后引起进水水质浓度不断提高;二是原有的水解+好氧工艺,好氧池处理能力不足,缺氧单元工艺满足不了要求,未考虑增加深度处理单元,导致总氮和COD不能有效处理。

1.3 改造工艺流程

酿酒企业在蒸煮、蒸馏及清洗过程中会产生大量废水,废水具有高化学需氧量(COD)、生化需氧量(BOD)、氨氮(NH3-N)、总氮(TN)、总磷(TP)和悬浮物(SS),低 pH,高硫浓度等特性[5-6]。目前,处理酿酒废水的主要方法有物理化学方法、生物方法、联用技术等[7-9]。由于酿酒废水成分复杂处理难度大,很少有独立技术能够在严格的环境治理标准和降低处理成本之间达到平衡[10],实际运行中常采用生物法和联用技术进行处理后达标排放。

该污水处理厂采用“UASB+A2/O+A/O”工艺,具体流程为:生产/生活废水→旋转微滤机→初沉池→调节池→1号气浮→水解酸化池→UASB反应器→高效沉降器→2号气浮→一级A池→一级O池→二级A池→二级O池→二沉池→纤维转盘→3号/4号气浮→碳滤池→消毒池→排放口。

厂区收集的综合污水通过管道流入旋转微滤机,将污水中的高粱籽、酒糟及其他纤维类物质过滤掉,滤渣经螺旋输送机送到堆渣间,滤液进入初沉池,废水中的细小悬浮物在初沉池进行初次沉淀。初沉池出水进入调节池调节后抽至1号气浮,通过投加纯碱调节pH为6~7,投加PAM增加絮凝效果,废水中残留的悬浮物或污泥被溶气水携带上浮后刮除。气浮出水进入水解酸化池,通过水解酸化菌将废水中部分大分子有机物和难降解有机物水解为小分子有机物和易降解有机物。然后进入UASB厌氧反应器降解大部分有机物,UASB出水携带的厌氧污泥在高效沉降器沉淀后部分排至污泥池、部分回流至预酸化池,沉淀出水进入2号气浮,通过投加聚铁和PAM,进一步去除废水中的悬浮物和胶体物质。

2号气浮出水投加碳源后,分别进入四组一级A池,一级A池通过外回流补充污泥,内回流补充硝化液,在缺氧条件下反硝化菌将回流硝化液中的硝态氮、亚硝态氮转化为氮气,进而脱除总氮。一级A池出水进入一级O池,硝化菌在曝气足够的条件下将废水中的大部分氨氮转化为硝酸盐和亚硝态氮,一级O池部分混合液回流至一级A池,部分流入二级A池,进行脱氮。

二级A池出水进入二级O池进一步硝化,部分混合液回流至一级A池,部分进入二沉池进行固液分离,二沉池出水进入纤维转盘去除悬浮物后到3号/4号气浮,通过投加PAC、PAM进一步降低废水COD、总磷,通过投加次氯酸钠进行脱色和消毒,产生的物化污泥通过气浮刮除,气浮出水经碳滤池过滤再次吸附有色基团和难降解COD,后排至消毒池,消毒池废水溢流至巴歇尔槽后外排。

2 调试结果与分析

2.1 调试结果

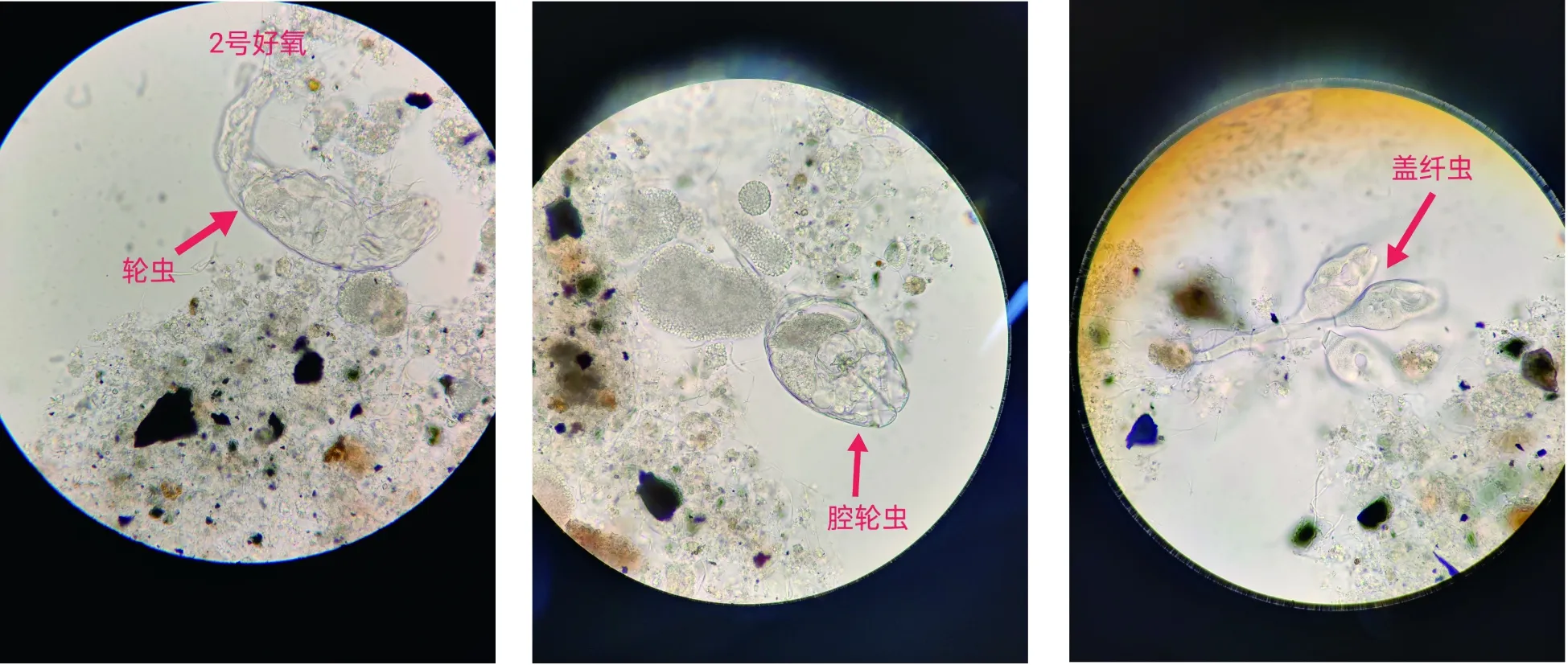

该处理系统经过调试前的设备修复、设施调整和生化投泥等措施,于10月份趋于平稳运行。调试期间为该厂最大处理水量,处理量为1900 m3/d,来水水质复杂,难生化降解有机物含量高,处理难度较大,调试到此阶段时,污水处理系统设备设施运行已趋于稳定,活性污泥逐步成熟,各单元充分发挥处理作用,具有运行代表性,各项指标达到GB27631-2011《发酵酒精和白酒工业水污染物排放标准》表3直排标准,各污染物平均指标详见表2。另外,通过指示微生物的观察,发现污微生物主要有轮虫、腔轮虫、集盖虫(盖纤虫)、鼬虫、表壳虫、磷壳虫、游仆虫等(如图1所示),表明处理效果佳且出水清澈。因此,选用10月份的数据进行工艺控制要求分析。

图1 主要指示微生物

表2 各单元各项指标平均浓度及去除率

2.2 COD的控制

2.2.1 厌氧处理单元运行稳定性分析

由于厌氧停留时间足够长(停留时间3.5d)且初沉池和调节池也发挥了一部分去除作用,因此,UASB运行不受进水COD波动较大的影响,UASB出水COD 维持在300 mg/L以下。通过现场调试的分析来看,维持厌氧处理单元的稳定运行需要控制主要参数如下:

(1)UASB出水经过沉降器之后,沉淀的污泥应及时回流到水解酸化池,厌氧污泥回流量与厌氧进水量之比控制在20%~30%之间为宜,以避免厌氧污泥的过度流失。

(2)调节池底部要保持部分的厌氧污泥,调节池因底部有积泥,对COD有一定降解功能,当进水浓度过高或进水量过大时,可以给厌氧单元起到缓冲作用,避免负荷冲击。

(3)当挥发酸超过5 mmol/L,应及时补充厌氧污泥和截留污泥流失。

(4)调节池和水解酸化池的pH控制在6.2~6.8之间,UASB的pH控制在6.8~7.5之间。

2.2.2 AO单元及末端加药对难降解有机物的处理分析

关于难生化降解有机物的去除,除采取及时排泥、保证污泥更新、维持污泥活性之外,还需采用以下几种方式去除难降解有机污染物:

(1)在末端气浮投加PAC和次氯酸钠,两种药剂联合使用去除率在40%~50%之间,通过小试分析,PAC起主要去除作用,次氯酸钠对COD去除率只有8%左右。

(2)在二级好氧池投加活性炭粉(260目,碘值≥800),吸附难降解物质以达到降低COD的目的。当进水浓度升高导致AO出水COD升高,可适当投加活性炭粉吸附难生化降解物质。

(3)在2号气浮投加聚合硫酸铁去除部分难生化COD,COD去除率为11%左右。同时,聚铁对总磷具有良好的去除作用,2号气浮出水总磷应控制不低于8 mg/L,避免AO单元污泥缺磷而影响污泥活性。

(4)在末端气浮滤池投加活性炭颗粒,进一步脱色和吸附COD,COD去除率在37%左右。因粒径较大的活性炭对悬浮物过滤作用不明显,滤池底部还需留一层细密的砂滤料拦截悬浮物。

2.3 氨氮的控制

2.3.1 预处理及厌氧单元对氨氮的处理分析

从进水段至UASB出水段,氨氮浓度逐步升高,主要原因是进水中的含氮有机物经厌氧微生物降解后释放出游离氨基,化合物释放出来的氨氮大于微生物生长繁殖所需的氨氮,氨氮表现为升高趋势。

2.3.2 AO单元及后气浮对氨氮的处理分析

大部分氨氮在一级好氧单元即完成硝化作用,控制良好的硝化作用需要控制以下主要参数:

(1)温度:5-7轮次时正好对应于8-10月(调试期间),赤水河谷污水水温稳定在20~35℃,具备氨氮硝化所需温度条件。

(2)污泥浓度:3500~5000 mg/L;污泥龄:15~20天;溶解氧:一级好氧1~3 mg/L、二级好氧2~4 mg/L。

(3)由于整个AO单元分为独立并联的四组,各组进水量是否均衡尤为关键,当发现一级好氧氨氮有异常升高,应首先检查进水量是否过大,及时调节水量平衡,再检查污泥浓度、溶解氧等其他参数。

(4)进水氨氮负荷波动小于10%,以满足出水氨氮为限。

(5)当生化单元硝化作用出现异常导致出水氨氮有超标风险时,可考虑后端气浮加次氯酸钠,进一步降低氨氮浓度。

2.4 总氮的控制

脱氮主要在AO单元进行,以一级AO为主,二级AO为辅,在两级AO的基础上,脱氮主要运行参数控制如下:

(1)碳氮比控制为10~12:1,即处理1kg总氮需要10~12 kg可生化COD,实际碳源投加量以二级气浮出水总氮值为准,同时控制二级好氧池出水氨氮和总氮的差值小于10 mg/L为宜,并要求二级好氧池出水总氮控制在12 mg/L以下。

(2)一般情况下一级内回流比控制在400%~500%,二级内回流比控制在200%~400%;外回流比控制在100%~200%,当二级O池出水总氮超过12 mg/L,可加大外回流比,使系统内积累的总氮更快的脱除。

(3)缺氧段溶解氧控制在0.2 mg/L以下为佳,且该工况下碳源需求量更少。

2.5 总磷的控制

为了保证后续生化单元有足够的磷源,2号气浮出水总磷不宜低于8 mg/L,当进水总磷长期偏低,应额外往生化单元补充磷源,投加量以生化出水总磷不超过2 mg/L为准。当生化出水总磷超过2 mg/L且有持续升高的趋势时,前端气浮出水总磷应调整降低,待正常后再回调。当生化出水总磷升高影响到出水达标时,应及时增加末端气浮PAC的投加量。

2.6 色度的控制

为保证出水色度稳定达标,本工艺段主要在末端气浮和消毒池等工艺段控制,通过及时更新活性炭和控制次氯酸钠的药剂投加量,确保色度达标。

3 调试总结

由于酱香型白酒酿造废水水质的特殊性质,在本污水处理厂改造后的工艺调试中,通过实际操作、数据收集和理论分析认为,采用合理的参数区间和控制方式,能有效确保污水处理厂稳定运营和达标排放,也可为其他酱香型白酒企业酿造废水污水处理厂运营调试提供借鉴。COD、氨氮、总氮、总磷等指标运行控制如下:

(1)COD的控制:先控制好高效沉降器单元污泥回流量、厌氧污泥量、挥发酸、pH值等指标,使厌氧单元发挥去除COD的主体作用,保证AO单元有一个适当负荷或低负荷的环境,在此基础上,再通过适当的加药控制,确保工艺末端出水COD稳定达标排放。

(2)氨氮的控制:该系统的硝化能力足够,监控好进水量、进水浓度、污泥浓度、污泥龄、溶解氧等常规参数即可维持平稳运行,同时也应注意当进水浓度或进水量发生较大变化时(比如停产、复产),进水负荷日增幅,以不超过已运行过的最大负荷的10%为宜。

(3)总氮的控制:在正常运行过程中,污泥浓度和氨氮正常的情况下,在缺氧池碳源投加充足甚至过量时,脱氮效率依然难以进一步提高,此时通过加大内回流量、降低好氧末端溶氧量,能起到立竿见影的效果。

(4)总磷的控制:先保证生化单元有足够的磷源,当生化出水总磷升高时,可通过降低前端气浮出水总磷或增加末端气浮PAC的投加量来实现出水总磷的达标排放。

(5)色度的控制:及时更换活性炭滤池(末端气浮)的活性炭,并根据出水口色度情况,调整消毒池次氯酸钠投加浓度,能较好保障出水色度稳定达标。