电解次氯酸钠发生器关键参数及运行成本的研究

孙财远 陈守应 陈 豪 龚曲靖 吕仕友

(贵州楚天两江环境股份有限公司,贵阳 550081)

水资源作为不可替代的自然资源,在人类生存、生态保护的经济发展中占有重要地位[1]。我国淡水资源总量为28000亿立方米,占全球水资源中的6%,居世界第四位,仅次于巴西、俄罗斯和加拿大,但人均淡水资源总量不足世界平均水平的1/4,只有2200立方米,是全球13个人均水资源最贫乏的国家之一。我国幅员辽阔,地形地貌迥异,各地水资源的数量相差十分悬殊,水资源的降雨量、蒸发量、径流量和时空分布等在年内分配不均匀[2-3],这不仅容易造成频繁的大面积洪灾或旱灾,加剧了水资源供需失衡的矛盾,而且对水资源的开发利用也极为不利。日趋严重的水污染不仅降低了水体的使用功能,进一步加剧了水资源短缺的矛盾[4],大量工业废水、农业废水、生活污水及废弃物排入自然水体,造成了巨大的环境问题,对中国正在实施的可持续发展战略带来了极大的挑战[5],而且还严重威胁到居民的用水安全与健康。与此同时,疫情的爆发,让更多的人关注到水资源的安全问题[6],污水消毒排放以及净水消毒饮用已成为国内外的热点话题之一。

消毒是水处理工艺中重要的组成部分,以物理法和化学法为主[7]。物理法有紫外线法,通过紫外辐射进行消毒杀菌,采用该方式未能破坏其生长环境[8],且受到水质中悬浮物及浊度的影响,处理效果未能实现稳定达标[9]。化学法采用含氯消毒剂、臭氧等强氧化剂作为消毒剂,通过消毒剂强氧化性作用于细菌及病毒的蛋白结构,使蛋白快速变性失活,进而杀死细菌及病毒;除此之外,水体中未反应完的消毒剂,可以有效破坏细菌及病毒的生长环境,达到持续抑制的作用[10]。

由于氯消毒法具有技术成熟、成本低廉、消毒效率高、消毒持续稳定、抗外干扰能力强、消毒副产物无毒等优势,适用于各类水体消毒,已成为水处理中应用最广泛的消毒技术,如国内外的大多数自来水厂、污水处理、工业废水处理及中水回用消毒[11]。氯消毒技术中的液氯、二氧化氯属于高浓度剧毒危险品、易燃易爆品,使用时存在较高环境风险,一旦泄漏会严重危害人体健康及周边生态,其安全储存、运输对设备要求较高[12],因此国内外许多科研工作者都在寻找液氯、二氧化氯的替代品。无隔膜法的次氯酸钠发生器技术的应用,可以有效解决液氯、二氧化氯使用安全问题,但次氯酸钠发生器的盐耗及电耗高、有效产氯浓度低[13]、氯化钠参与反应效率低等问题成为了开发的难点与重点[14-15]。本文基于次氯酸钠发生器的开发,对次氯酸钠发生器的关键参数进行研究,旨在为低盐耗、高产氯的次氯酸钠发生器的研制提供一定的参考。

1 工作原理

该发生器选用无隔膜电解法,解决了离子在膜间移动而导致能耗增加、隔膜使用寿命、使用环境要求苛刻、环境风险等问题[16]。次氯酸钠发生器是一种以低浓度氯化钠经高直流电进行电解,在电解槽阴阳极板间发生电化学反应及溶液反应,生成次氯酸钠消毒液的设备。次氯酸钠的生成包括电解反应和溶液反应,见下式。电解槽结构见图1。

图1 电解槽结构

总反应:NaCl + H2O = NaClO + H2↑

阳极: 2Cl-- 2e-→ Cl2

阴极: 2H2O + 2e-→ H2+ 2OH-

溶液反应: 2NaOH + Cl2= NaCl + NaClO + H2O

2 试验装置与试验方法

2.1 试验装置

实验的对象:次氯酸钠发生器,该实验装置为本公司自研设备次氯酸钠发生器,实验装置使用的电解槽的电极板面积为1.05 m2,设计电流为271A,电极单元数为5,设计电压为24 V。

试验试剂:使用电解介质为氯化钠,纯度为一级纯(符合GB/T5462-2015要求)。

试验内容:

(1)考察电流密度及电解电压对次氯酸钠发生器运行效果的影响;

(2)考察电解液浓度对次氯酸钠发生器运行效果的影响;

(3)考察电解液流量对次氯酸钠发生器运行效果的影响;

(4)考察电解槽电极板间距对次氯酸钠发生器运行效果的影响;

(5)考察电解槽电极板结垢对次氯酸钠发生器运行效果的影响;

(6)考察同等投加量条件下,成品次氯酸钠和次氯酸钠发生器的吨水处理成本。

2.2 指标检测方法

电解液浓度:重量法;

有效氯浓度:氧化还原滴定法(依据《次氯酸钠发生器》(GB12176-1990));

电流:万用表测定法。

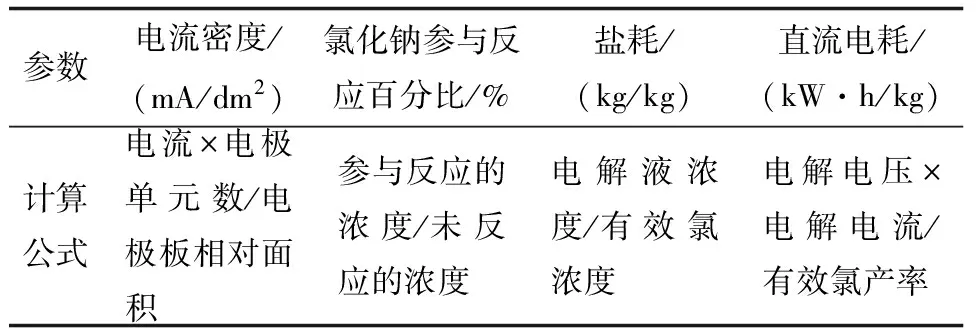

2.3 数据计算

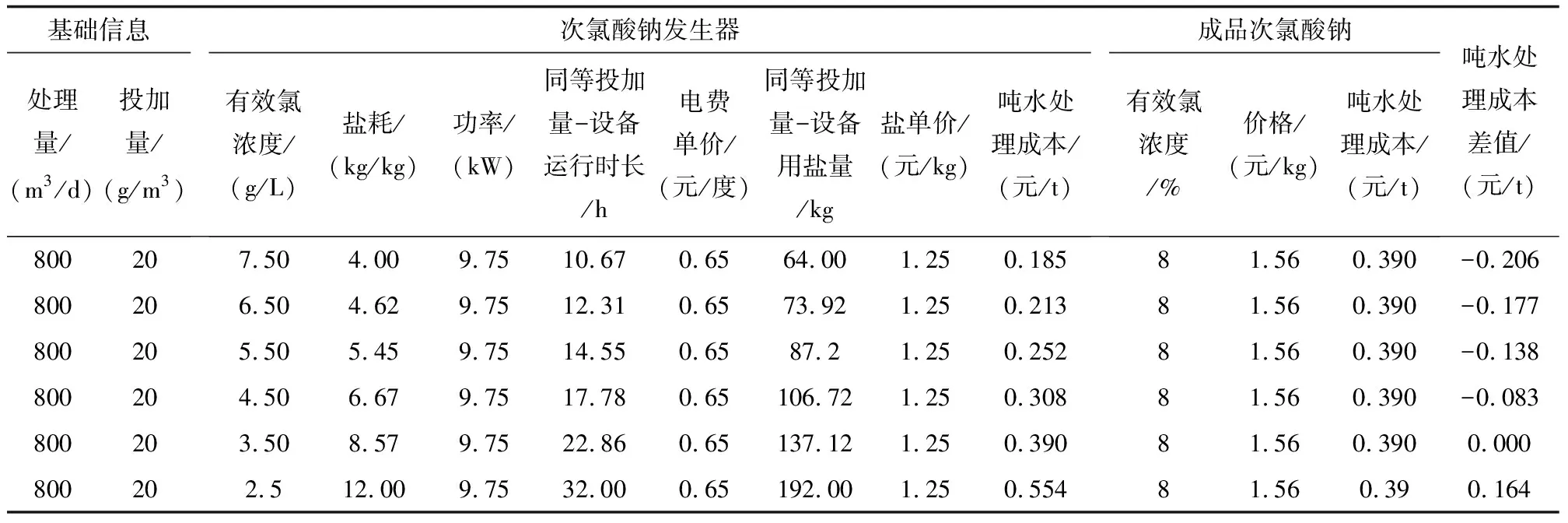

次氯酸钠发生器盐耗、直流电耗、电解槽效率、交流电耗按照《次氯酸钠发生器》(GB12176-1990),计算方式如表1所示。运行成本以同等消毒剂投加量,计算吨水处理成本,计算方式如表2所示。

表1 成品次氯酸钠和次氯酸钠发生器的成本核算

表1 次氯酸钠发生器参数计算公式

表2 水处理成本计算

3 结果与分析

3.1 电流密度的影响

试验中设置电解液流量250 L/h、电解液浓度30 g/L、电极板间距为5 mm时,考察不同电流密度对次氯酸钠发生器运行效果的影响,结果如图2所示。

(a)电流密度对有效氯和盐耗的影响

(b)电流密度对氯化钠参与百分比和直流电耗的影响

由图2可知,在电解液流量250 L/h、电解液浓度30 g/L、电极板间距为5 mm时,有效氯浓度随着电流密度升高而升高,在电流密度为1600 mA/dm2时,有效氯浓度曲线出现拐点,电流密度的增加,有效氯浓度提升不显著;盐耗随着电流密度的升高而降低,电流密度为1600 mA/dm2时,盐耗曲线出现拐点,提高电流密度可以一定程度降低盐耗;氯化钠参与反应的百分比和直流电耗,随着电流密度的升高而升高。在次氯酸钠发生器运行过程中,提高电流密度可以增大有效氯的浓度,氯化钠参与反应百分比提高,盐耗降低,但直流电耗升高,导致电耗增加。

3.2 电解液浓度的影响

试验中设置电解液流量250 L/h、电流密度为1300 mA/dm2、电极板间距为5 mm时,考察不同电解液浓度对次氯酸钠发生器运行效果的影响,结果如图3所示。

(a)电解液浓度对有效氯和盐耗的影响

(b)电解液浓度对氯化钠参与百分比和直流电耗的影响

由图3可知,在电解液流量250 L/h、电流密度为1300 mA/dm2、电极板间距为5 mm时,有效氯浓度随着电解液浓度的升高而升高,电解液浓度为30 g/L时,有效氯浓度趋向于平稳;盐耗随着电解液的浓度升高而升高,呈现线性正相关,线性相关性为0.9876;氯化钠参与反应百分比随着电解液的浓度升高而降低,氯化钠参与反应百分比从49%下降为24%,呈现线性负相关,线性相关性为0.9857;直流电耗随着电解液的浓度升高而降低。从上述分析,电解液浓度的增加,在一定浓度内可以有效提高产氯浓度,当电解液浓度超过30 g/L时,有效氯的提升不显著。随着电解液浓度增加,氯化钠的反应效率下降,电解液浓度的提高,未能提高氯化钠参与反应百分比,氯化钠的损失比增大,盐耗增加。

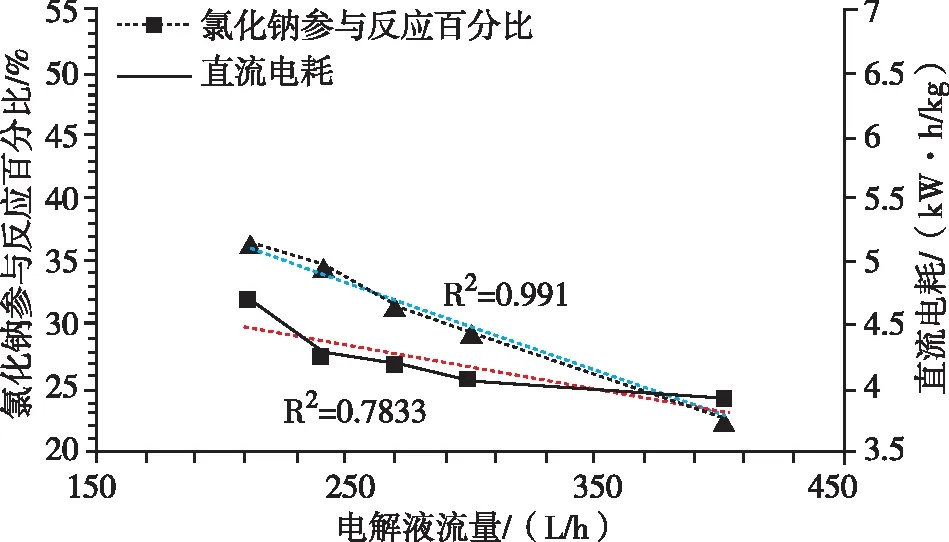

3.3 电解液流量

试验中设置电解液浓度30 g/L、电极板间距为5 mm、电流密度为1300 mA/dm2时,考察不同电解液流量对次氯酸钠发生器运行效果的影响,结果如图4所示。

(b)电解液流量对氯化钠参与百分比和直流电耗的影响

由图4可知,在电解液浓度30 g/L、电极板间距为5 mm、电流密度为1300 mA/dm2时,有效氯浓度随着电解液流量的升高而降低,呈现线性负相关,线性相关性为0.9922;盐耗随着电解液流量的升高而升高,呈现线性正相关,线性相关性为0.9914;氯化钠参与反应百分比随着电解液流量的升高而降低,氯化钠参与反应百分比从36%下降为23%,呈现线性负相关,线性相关性为0.991;直流电耗随着电解液流量升高而降低。随着电解液流量增加,有效氯浓度下降主要原因是产氯量增加比小于流量增加比,导致有效氯被稀释而呈现高的负相关性(0.9922)。

3.4 电极板间距的影响

试验中设置电解液浓度30 g/L、电解液流量250 L/h、电流密度为1300 mA/dm2时,考察不同电极板间距对次氯酸钠发生器运行效果的影响,结果如图5表示。

(a)电极间距对有效氯和盐耗的影响

(b)电极间距对氯化钠参与百分比和直流电耗的影响

由图5可知,在电解液浓度30 g/L、电解液流量250 L/h、电流密度为1300 mA/dm2时,有效氯浓度随着电极板间距的升高而降低,呈现线性负相关,线性相关性为0.9718。电极板间距在3.5 mm以内时,盐耗随着电极板间距升高而缓慢升高;当电极板间距大于3.5 mm,盐耗急剧上升;氯化钠参与反应百分比随着电极板间距的升高而降低,呈现线性负相关,线性相关性为0.9473。电极板间距在3.5 mm以内时,直流电耗随着电极板间距升高而缓慢升高;当电极板间距大于3.5 mm,盐耗急剧上升。试验结果表明随着电极板间距的升高,不利于次氯酸钠发生器的产氯浓度的提高,同时盐耗和电耗均有所提高。

3.5 电解槽电极板结垢的影响

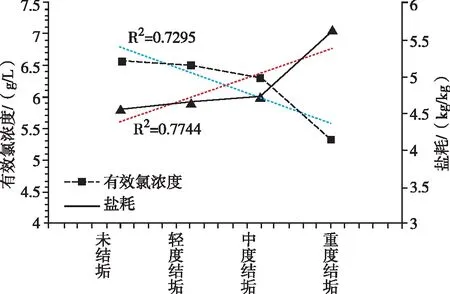

试验中设置电解液浓度30 g/L、电解液流量250 L/h、电流密度为1300 mA/dm2、电极板间距为5 mm时,考察电极板结垢情况对次氯酸钠发生器运行效果的影响,结果如图6表示。

(a)电极结垢对有效氯和盐耗的影响

(b)电极结垢对氯化钠参与百分比和直流电耗的影响

由图6可知,在电解液浓度30 g/L、电解液流量250 L/h、电流密度为1300 mA/dm2、电极板间距为5mm时,电极板轻度、中度结垢的运行效果对比未结垢电极板,运行效果无明显差异,有效氯浓度(6.3~6.6 g/L)、盐耗(4.4~4.8 kg/kg)、直流电耗(4.1~4.4 kW·h/kg)及氯化钠参与反应百分比(32%~36%)数据相近;当电极板严重结垢时,有效氯浓度(5.3 g/L)和氯化钠参与反应的百分比(28%)下降,盐耗(5.6 kg/kg)和直流电耗(5.5 kW·h/kg)提高。试验结果表明随着电极板结垢程度加剧,电极板结垢程度在中度以前,对次氯酸钠发生器的运行效果无明显影响;随着结垢程度的加剧,次氯酸钠发生器运行效果变差。

3.6 同等投加量的成品次氯酸钠和次氯酸钠发生器的成本核算

试验中以处理量为800 m3/d的医疗废水,有效氯的投加量为20 g/m3,核算成品次氯酸钠发生器和成品次氯酸钠的成本,结果如表1所示。

试验中以废水处理量为800 m3/d的医疗废水,有效氯的投加量为20 g/m3,对比次氯酸钠发生器和成品次氯酸钠吨水处理成本,成品次氯酸钠的吨水处理成本为0.390元/t,盐耗为4.00~12.00 kg/kg的次氯酸钠发生器吨水处理成本为0.185~0.554 元;次氯酸钠发生器的吨水处理成本随着盐耗的增加而增加,当盐耗低于8.57 kg/kg,次氯酸钠发生器的吨水处理成本低于成品次氯酸钠。次氯酸钠发生器应用于医院污水处理消毒,应选择有效氯浓度高、盐耗低的作为工程应用的最佳选择;同时提高有效氯浓度和产氯量,降低盐耗也是该设备开发的重点。在试验的装置中,有效氯浓度为7.5 g/L,盐耗为4.00 kg/kg是最佳的运行参数。

2.次氯酸钠发生器的费用核算包括试剂费用和电费。

4 结论

(1)电流密度、电解液浓度与有效氯浓度呈正相关,电解液流量、电极板间距与有效氯浓度呈负相关,电解液流量与有效氯相关性高,相关性为0.9922;电解液浓度在30 g/L时内,随着电解液浓度的增加,可以有效提高产氯浓度,超过该浓度值,有效氯的提升不显著。

(2)电解液浓度、电解液流量和电极板间距与盐耗呈正相关,其中电解液浓度呈和电解液流量与盐耗相关性高,分别为0.9876和0.9914;电流密度与盐耗呈负相关,氯化钠参与反应的百分比与盐耗为对立关系。

(3)电流密度、电极板间距与直流电耗呈正相关,直流电耗随着电流密度、电极板间距的增加而提高;电解液浓度、电解液流量与直流电耗呈负相关,直流电耗随着电解液浓度、电解液流量增加而降低。

(4)电极结垢程度未达到重度前,对运行效果无明显影响,但随着电极结垢加剧,次氯酸钠发生器运行效果变差,在使用过程中应及时对电解槽进行酸洗,去除结垢。

(5)次氯酸钠发生器的吨水处理成本随着盐耗的增加而增加,当盐耗低于8.57 kg/kg,次氯酸钠发生器的吨水处理成本低于成品次氯酸钠吨水处理成本。当次氯酸钠发生器盐耗低于4.5 kg/kg(《次氯酸钠发生器》B级要求)[17],按照(1)-(4)的要求优化条件,次氯酸钠发生器的运行成本会大大低于成品次氯酸钠,使工业化推广成为必然,且能降低成品次氯酸钠运行的次生风险。