超高速矿场压裂液摩阻性能测试的实验研究

张景臣, 尹剑宇, 邬国栋, 刘昊, 郭晓东 , 闫拓

1)中国石油大学(北京)非常规油气科学技术研究院,北京 102249;2)中国石油新疆油田分公司工程技术研究院,新疆 克拉玛依 834000);3)中国石油大学(北京)石油工程学院,北京 102249;4)新疆泰齐石油科技有限公司,新疆 克拉玛依 834000

根据国内外压裂施工经验,深井和超深井压裂存在储层埋藏深、温度高和压力高等问题[1],导致地面施工时管汇井口压力过高,甚至有超过设备的承载能力而无法施工的现象[2].在施工能耗方面,压裂液在井筒内流动的过程中,流动摩阻的增大使施工能耗及费用大幅提升[3].因此,压裂液摩阻性能的真实评价对于压裂施工具有重要意义[4].

目前,国内外压裂液摩阻测试方法普遍基于相似模拟的原则,即在流速、剪切速率、雷诺数等相近的条件下采用室内环路测试仪进行测试[5].传统室内测试受限于实验尺度和液体流速,使得实验所得结论和相关规律与现场实际存在一定差距[6].以新疆玛湖地区为例,施工现场普遍使用5英寸套管(直径ϕ= 104.8 mm),施工排量为8~14 m3/min,对应流体线速度为15.43~27.02 m/s.目前室内摩阻测试实验流速一般最高为20 m/s,且测试管径极小、边界层效应严重,流体流态与实际井筒存在较大差异,无法真实体现压裂液摩阻特征,室内测试得到的结论和规律与现场实际情况存在较大差异,所得相关结论和规律对压裂施工指导有限[7-8].因此,亟需一种能客观真实反映压裂液摩阻特征的实验装置和方法.

本研究针对现场实际生产工况所设计的压裂液摩阻测试装置,可在模拟真实矿场施工条件下进行压裂液摩阻性能测试,有效解决了室内摩阻测试实验面临的尺度和流速局限问题[9].测试结果将进一步推动压裂液的现场应用,对流体力学理论研究和压裂施工作业指导具有重要参考价值.

1 实 验

1.1 实验装置

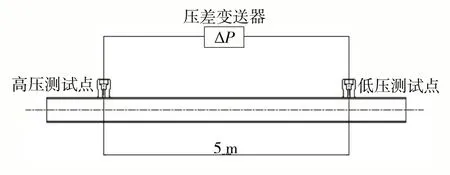

测试压裂液摩阻的实验装置设计以玛湖现场施工参数为依据,实验系统由多层搅拌配液罐、高压测试管线(图1)、大排量稳压泵车(图2,最大排量为42 m³/h)、压差变送器(精度为0.1 MPa,最大量程为2.5 MPa)、稳压系统、数据采集处理系统、返排装置组成.本实验要克服边壁效应的影响,还要在有限的时间、空间限制条件下,尽快达到尽量高的流速,同时考虑到仪表接口和泵车的参数要求,综合以上因素实验选用内径2 cm的耐压管线.

图1 实验高压测试管线Fig.1 Experimental test pipeline.

图2 实验用700型压裂泵车Fig.2 The 700-type fracturing pump truck used in the experiment.

通过实验装置读取测试管线进出口压差,记录摩阻数据.其中,为保证压裂液流态的稳定性,在测试管线的两端预留了足够长度的管线;为避免高速紊流液体对管路稳定性造成严重干扰,将实验测试管线全段采用钢箍固定以减少管线振动.

实验装置以压裂泵车作为动力来源,通过数据传输线远程读取实时压差数据.实验结束后,压裂液返排系统清扫系统内废液,进行集中处理,满足环境保护的要求.实验流程示意图见图3.

图3 实验流程示意图Fig.3 The flow chart of the experiment.

基于模块化设计,实验装置可采用多种管径、多种长度的管路系统,实验流速最高可达100 m/s,是目前国内报道的流速最高的压裂液流动测试实验装置,满足未来现场大排量施工的实验需求.

1.2 测试压裂液配方

本次实验所用压裂液均为目前国内各油田采用的主流压裂液,通过调整溶质体积分数改变压裂液黏度.所用压裂液的配方如表1.

1.3 测试原理及步骤

高置压裂液通过泵车从吸入管汇注入,由低到高依次提升流速,每个流速下稳定流动1 min,采集压裂液在各个流速下的摩阻数据,具体步骤如下:

1)连接实验管线,启动压力变送器,检查管线密封性;

2)将足量清水注入搅拌罐并启动泵车,充分清洗搅拌罐并测试管线;

3)将废水通过返排设备排至废液罐,重新注入足量清水,基于清水条件下的摩阻测试结果对设备的稳定性进行评价,测试结束后将废水排入废液罐;

4)采用实验流体对管线内残余清水进行替换,启动泵车,分别测试25、27 和29 m/s 流速下的压裂液基液的摩阻性能.

测试结束后,通过返排设备进行彻底排液并清洗实验装置.利用压降法[11]计算压裂液的减阻性能,减阻率计算公式为

其中,Δp1为压裂液基液流经管路的压差,单位:MPa;Δp2为相同测量条件下压裂液流体流经管路的压差,单位:MPa.

2 结果与讨论

2.1 装置校验

基于清水摩阻测试进行实验设备校验,通过测试两个测点间的压降获取实验摩阻,将其与理论计算结果比较,进而验证装置的可靠性,实验结果如表2.

表2 不同流速下的清水摩阻压降Table 2 Lear water friction pressure drop at different flow rates

基于雷诺数对流态进行判断,雷诺数计算公式[12]为

其中,ρ为流体密度,单位:kg/m3;d为管道内径,单位:m;v为流体管流速度,单位:m/s;η为黏性系数,单位:Pa·s.

由式(2)计算可得,清水在29 m/s 流速下的雷诺数Re= 5.74 × 105,处于较强紊流区.通过调研,取管道绝对当量粗糙度Δ= 0.01 mm,相对粗糙度[13]Δ/d= 5 × 10-4,由此根据莫迪图[14]计算得到管道摩阻系数λ =0.015.

根据Darcy-Weisbach 公式,单相流体的管流摩阻压降表达式[15]为

其中,L为管道长度,单位:m.

利用理论公式计算得到v= 25 m/s 下的清水理论摩阻压降Δp= 1.577 MPa,与实际测试误差为6.15%,在工程应用允许误差范围内,证明此实验装置测试数据可靠.

2.2 压裂液管流摩阻测试

利用ϕ= 20 mm 测试管,对3 种压裂液基液及16种不同类型压裂液进行了不同流速下通过管径两端的压降测试,测试结果见表3和表4.

表3 不同流速下的压裂基液摩阻压降Table 3 Friction resistance pressure drop data of fracturing base fluid at different flow rates

表4 不同流速下的压裂液摩阻压降Table 4 Friction resistance pressure drop data of fracturing fluid at different flow rates

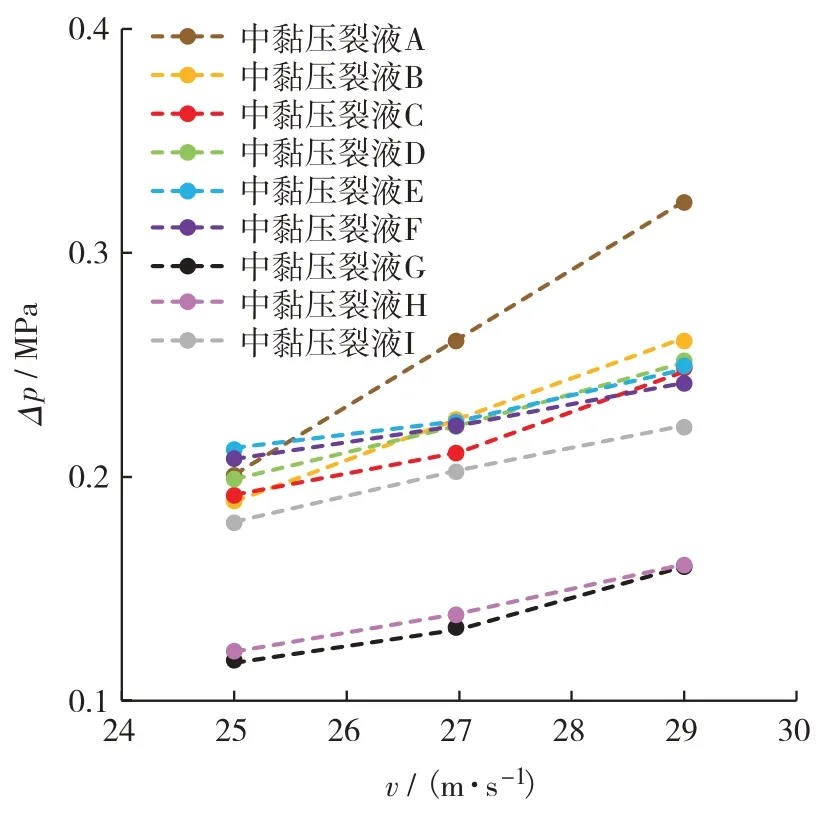

由不同流速下的压裂液摩阻压降曲线(图4 和图5)可以看出,测试的7种低黏压裂液摩阻压降范围为0.109~0.364 MPa,9 种中黏压裂液摩阻压降范围为0.117~0.323 MPa,压裂液摩阻压降随流速增加呈线性增大.

图4 7种低黏压裂液的摩阻压降随流速的变化Fig.4 Friction pressure drop as function of flow rate for low viscosity fluid A (brown), low viscosity fluid B (yellow), low viscosity fluid C (red), low viscosity fluid D (green), low viscosity fluid E (blue), low viscosity fluid F (purple), low viscosity fluid G(black).

图5 9种中黏压裂液的摩阻压降随流速的变化Fig.5 Friction pressure drop as function of flow rate for medium viscosity fluid A (brown), medium viscosity fluid B(yellow), medium viscosity fluid C(red), medium viscosity fluid D(green), medium viscosity fluid E(blue), medium viscosity fluid F(purple), medium viscosity fluid G(black), medium viscosity fluid H (pink), medium viscosity fluid I (gray).

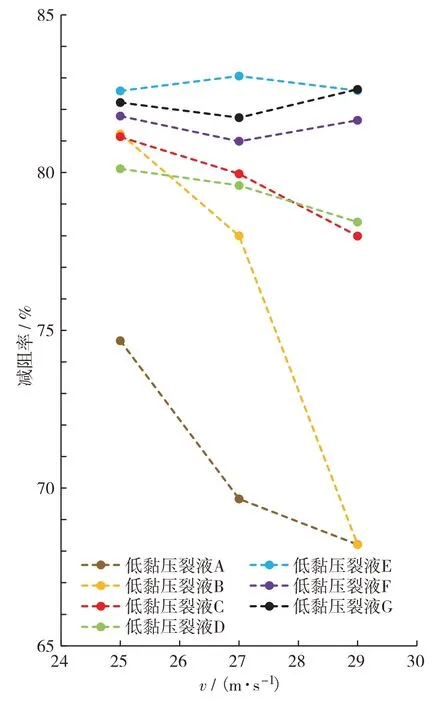

由不同流速下的压裂液减阻率曲线(图6 和图7)可以看出,测试的7 种低黏压裂液减阻范围为68.21%~83.06%,平均值78.88%,其中,低黏压裂液A、B、C 和D 的减阻率随流速增加呈线性减小;低黏压裂液E的减阻率随流速增加先增大后减小;低黏压裂液F和低黏压裂液G减阻率随流速增加先减小后增大.测试的9 种中黏压裂液减阻范围为71.79%~82.56%,平均值79.48%.其中,中黏压裂液A、B、C和D的减阻率随流速增加呈线性减小;中黏压裂液E、F 和G 的减阻率随流速增加先增大后减小;中黏压裂液H的减阻率随流速增加呈线性增大;中黏压裂液I 的减阻率随流速增加先减小后增大.

图6 7种低黏压裂液的减阻率随流速的变化Fig.6 Drag reduction rate as function of flow rate for low viscosity fluid A (brown), low viscosity fluid B (yellow), low viscosity fluid C (red), low viscosity fluid D (green), low viscosity fluid E (blue), low viscosity fluid F (purple), low viscosity fluid G(black).

图7 9种中黏压裂液的减阻率随流速的变化Fig.7 Drag reduction rate as function of flow rate for medium viscosity fluid A (brown), medium viscosity fluid B (yellow),medium viscosity fluid C (red), medium viscosity fluid D (green),medium viscosity fluid E (blue), medium viscosity fluid F(purple), medium viscosity fluid G (black), medium viscosity fluid H (pink), medium viscosity fluid I (gray)

2.3 减阻率计算

将实验结果进行拟合计算,得到减阻率与流速的关系式,方可计算指定流速下的压裂液摩阻.

将压裂液摩阻与基液摩阻对比计算,可得到各压裂液在不同流速下的减阻率,结果如表5.由表5可见,本研究共计测试16组压裂液样品,减阻率分布范围为68%~83%,不同类型压裂液减阻率随流速变化趋势存在显著差异.

表5 指定流速下的液体减阻率计算数据Table 5 The calculated resistance reduction rate of liquids at different flow rates%

3 结 论

1)提出了一种超高流速条件下的压裂液摩阻测试方法,设计并搭建了一套适用于现场的压裂液摩阻测试实验装置.实验装置采用模块化设计,可采用多种管径,多种长度的管路系统,实验流速最高可达100 m/s,可满足未来现场大排量施工的实验需求

2)多种压裂液的摩阻特征测试结果表明,不同种类聚合物配制的压裂液间摩阻性能存在明显差异.低黏压裂液A、B、C 和D 以及中黏压裂液A、B、C 和D 在高流速下的抗剪切能力差,减阻率随流速增加明显下降;中黏压裂液H在高流速下的抗剪切能力优良,减阻率随流速增加明显上升;低黏压裂液E、中黏压裂液E、F和G的抗剪切能力在流速为27 m/s时达到极限,减阻率随流速增加先增大后减小;低黏压裂液F、低黏压裂液G 和中黏压裂液I 在流速达到27 m/s 前抗剪切性能不佳,在流速达到27 m/s后抗剪切性能提升,减阻率随流速增加先减小后增大.

3)一般认为压裂液降租率随流速增大而增大,室内小型低速实验结果大部分符合这种趋势,但在本研究中,低黏和中黏压裂液的减阻率随流速增加均呈线性减小、线性增大、先增大后减小和先减小后增大4种趋势.影响该趋势的因素可能有:压裂液降阻率随流速增大而增大的规律有一定的适用范围,不可能无限增加;相比室内条件,现场实验条件下剪切强度较大,压裂液不耐剪切导致减阻率变化;随着剪切时间和流速增加这两种因素综合作用导致测试结果呈现多样变化.