盾构下穿既有铁路安全技术措施及参数控制

李 棋,闫富华

(1.中电建铁路建设投资集团有限公司,北京 100044; 2.中国水利水电第五工程局有限公司,四川 成都 610000)

0 引言

随城市经济、人口日益发展,传统交通出行方式已不能适应城市的快节奏步调,全国各大中心城市正蓬勃地进行轨道交通建设,尤其是地铁建设。传统小型盾构穿越既有建(构)筑物、道路、铁路及江海等较为常见,穿越经验丰富,技术处理手段多样,发展相对成熟,但对大直径盾构穿越既有铁路的风险管控、技术处理,因投资规模不一、地域差异变化,可参考案例较少[1-4]。

本文依托某工程盾构下穿既有铁路路基,介绍穿越前的具体技术方案及穿越过程中盾构掘进参数控制,并实测穿越前后铁路沉降变化,总结大直径盾构穿越既有铁路沉降变化规律及关键技术。

1 工程概况

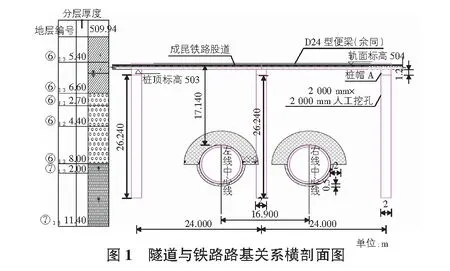

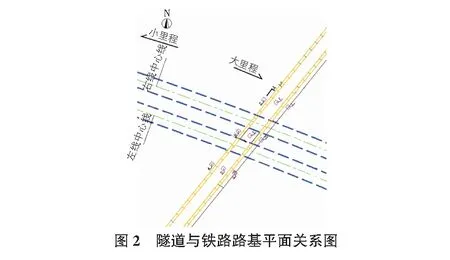

1.1 下穿段与铁路路基关系

盾构隧道在里程YDK89+998—YDK90+010,ZDK89+982—ZDK89+998处左右线正穿成昆铁路路基段,铁路线与区间隧道的平面夹角为71°,隧道顶与铁路股道最小竖向净距约17.14 m。该处轨道为双股标准轨道,对应成昆铁路里程上行K37+359—K37+425,下行K37+380—K37+446(包含左右线各20 m保护区域)。钢轨外侧距约7.4 m,道砟道床宽约23 m,轨面与地面高差约1.5 m。隧道掘进采用2台铁建重工生产的复合式土压平衡盾构机进行掘进施工,开挖直径8 630 mm,整机长度约110 m,最大扭矩29 820 kN·m,最大推力81 895 kN,总功率5 050 kW。隧道主要位于密实砂卵石和全风化泥层中,具体盾构下穿成昆铁路位置关系如图1,图2所示。

1.2 地质条件

穿越铁路段地质分布依次为①-2杂填土、⑥-2-3黏土(硬塑)、⑥-8-1卵石(稍密)、⑥-8-2卵石(中密)、⑥-8-3卵石(密实)、⑦-1-2泥岩(强风化),隧道顶与铁路股道最小竖向净距约17.14 m,隧顶杂填土约7.5 m,砂卵石地层约10 m,隧道线间距为7.9 m。盾构机主要穿越地层为密实砂卵石及强风化泥岩的复合地层,如图3所示。

1.3 工程难点

1)成昆铁路运营天窗期施工,每次施工仅120 min,无缝线路应力放散、人工挖孔桩施工、D型梁架设、盾构有效掘进时间短,且不能连续施工,导致施工组织难度大、施工风险高。2)盾构穿越地层为“上软下硬”的复合地层,盾构姿态控制及地表沉降控制难度高。3)成昆货运铁路行车组织复杂、重载持续时间长,对盾构停机期间仓压控制要求高。

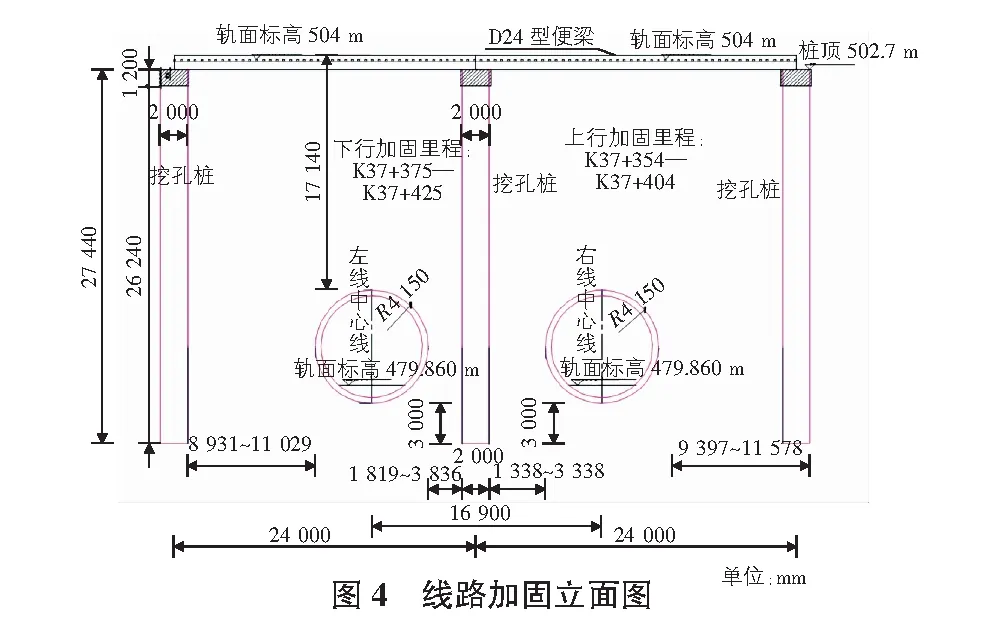

2 D型梁加固关键技术

本次D型便梁加固线路为成昆下行线K37+375—K37+425、成昆上行线K37+354—K37+404段,采用4组24 m D型便梁分别对成昆上下行线进行线路加固。D型便梁支墩桩采用人工挖孔桩,桩截面为2.0 m×2.0 m(共9根桩),桩长为27.44 m。D型便梁支墩开挖线距线路中心1.25 m。线路加固立面及平面示意图如图4,图5所示。

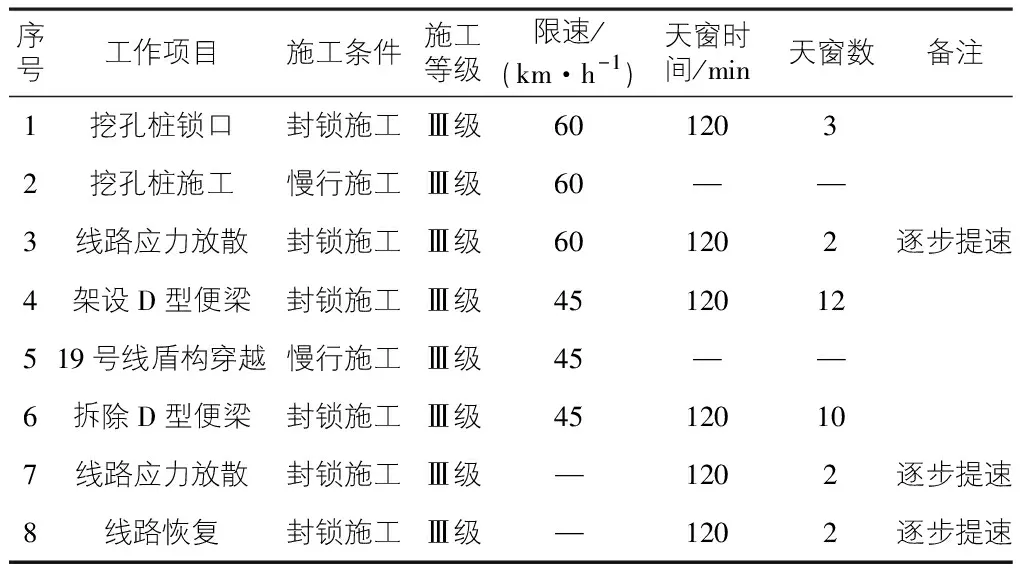

2.1 主要施工流程及请点计划

降水井施工→无缝线路应力放散→人工挖孔桩施工→D型梁架设→盾构穿越→D型梁拆除→无缝线路应力放散→恢复铁路设备(见表1)。

表1 主要施工流程

2.2 人工挖孔桩施工

本工程总计9根挖孔桩,桩截面为2.0 m×2.0 m,桩长为27.44 m。D型便梁支墩开挖线距线路中心1.25 m。挖孔桩采用人工错层开挖,相邻桩间错层不小于3.0 m。其中7号桩外边缘离接触网131号杆1.8 m,为保障接触网安全,将131号向129号移动4 m。同时在供电段配合下加强对该杆的监控检查,做好沉降观测点及监测工作,发现异常立即停止施工。采取可靠措施后,方可继续开挖。在前4 m的开挖过程中,严格控制开挖进尺,每0.5 m及时进行支护,超过轨面下4 m范围后,按照1 m的进尺进行支护。

2.3 D型梁架设

采用D型便梁架空线路施工期间,列车慢行45 km/h。本次采用4组24 m D型便梁对成昆上下行线进行加固,每条线各2组。先完成D型便梁支墩施工,清杂后复核标高,再采用“先横梁就位”的架设方法,在钢轨上准确标记横梁中心位置。逐根抽换线路轨枕,插入横梁,连接钢轨扣件,用定位角钢控制横梁位置,防止列车多次碾压后位置变化。

2.4 拆除D型便梁、恢复线路设施

拆除条件如下:1)待地铁19号线隧道施工完全穿越成昆条铁路并越过其影响范围,地铁施工不再影响铁路线路。2)隧道衬砌强度达到设计强度。3)铁路线路及地表沉降观测值在允许范围内,并经设备管理单位检查确认,方可拆除D型便梁,恢复线路将木枕更换成混凝土枕,恢复线路。

2.5 注意事项

1)本隧道在既有铁路通车条件下施工,施工时应加强线路观测,及时整修到位,确保行车安全及施工安全。

2)在挖孔桩开挖时必须做好挖孔桩处的防护,在列车通过时,确保所有机具不侵入限界。施工期间列车限速60 km/h。挖孔桩未施工时间段必须盖好孔口,防止人员跌落孔中。

3)轨道与扣轨件间均应加绝缘垫层,防止连电。

4)在整个施工过程,应对场地进行线路沉降观测,其累计沉降量应控制在10 mm以内。

5)在整个施工过程中,施工单位必须按照铁路既有线施工的相关规范进行施工。

6)由于成昆线运行列车较多,按照铁路部门的要求,D型便梁架设前后加强线路整修,同时在施工过程中对施工影响区段的线路每月进行一次钢轨探伤,确保铁路安全运营。

7)施工期间,加强线路防护栅栏的守护,无关人员不得上道,各种防护及警示标志应醒目齐全,夜间要有完善的照明措施;在整个施工过程中,施工单位必须按照铁路既有线施工的相关规范,设置线路监测及防护人员,线路监测人员按3人/d、线路防护按4人/每班~6人/每班(一天三班)进行设置。

3 盾构穿越过程参数控制

3.1 试验段

盾构下穿成昆铁路之前,根据区间线路情况,针对该段地质条件及埋深,综合考虑采取YDK90+110—YDK90+90.010,ZDK89+998—ZDK90.098,总长为100 m,作为穿越铁路段参数控制试验段(盾构穿越同为密卵石层和全风化泥岩,埋深基本一致)。

在试验段,主要采集的参数包括:土压力、总推力、扭矩、刀盘转速、掘进速度等(见表2)。模拟段掘进完成后,及时统计分析上述参数数据,为下穿段的掘进提供依据。同时,收集地面与铁路沉降情况,作为穿越铁路段的参考依据。

表2 主要参数

3.2 渣土改良

目前所用的土压平衡式盾构,其特点是用开挖出的土砂作为支撑开挖面稳定的介质,因此要求作为支撑介质的土砂具有良好的塑性变形、软稠度、内摩擦角小及渗透率小。由于一般土壤不能完全满足这些特性,所以要进行改良,其技术要点是在刀盘前部和泥土仓中注入水、膨润土泥浆、黏土、聚合物或泡沫等材料,经搅拌,改善开挖的土砂塑性、流动性,降低渣土的透水性。

结合该工程地质情况,根据地质、水文情况的变化渣土改良选用优良泡沫剂或膨润土泥浆作为渣土改良材料。

1)土仓压力:本工程采用的盾构机均为土压平衡盾构机,以土仓内的泥土压力来平衡刀盘前端水土压力,从而保证掌子面稳定,而盾构掘进的前期沉降和土仓平衡压力的设定有直接关系,若土仓压力小于掌子面水土压力,那刀盘前端土体就会产生沉降,因此平衡土压力也是盾构掘进时地面沉降的重要控制因素,通过严格控制掘进过程中土压力,避免波动过大引起开挖面的不稳定,参考以往成功穿越类似铁路的经验结合现场实际情况拟定土仓压力控制在1.3 bar~1.6 bar范围内。2)推进速度:推进速度的稳定对地面沉降的影响非常大。速度的变化主要加大了对土体的扰动,因此将速度严格控制在40 mm/min~55 mm/min之间。

3.3 盾尾防漏

盾构机在盾尾内有四道盾尾密封刷,密封刷之间用盾尾密封油脂填充,起到防止泥水进入隧道的作用。若盾尾密封装置密封效果不良将引起同步注浆浆液损失,甚至泥水进入隧道,造成地层损失,引起更大的地面沉降甚至坍塌。因此加强盾尾密封装置的维修保养,确保密封效果,对控制地面沉降意义重大。在盾构穿越危险源前对盾尾密封装置进行检修,穿越期间加大盾尾油脂的注入力度,确保盾尾密封效果。

洞内同步注浆:同步注浆直接影响地面沉降控制效果,是地面沉降控制的根本。盾构在下穿成昆铁路时壁后注浆填充系数控制在1.5以上,每环注浆量控制在不少于12 m3,注浆压力控制在2 bar~4 bar。

3.4 二次注浆

二次注浆是控制地面后期沉降的主要技术措施,二次注浆通过二次注浆泵将水泥浆和水玻璃通过管片吊装孔注入管片与周围土体之间,二次注浆采用压力控制,压力控制在2 bar~4 bar之间。二次注浆泵安装在移动平台上,可对脱出盾尾4环后的管片进行二次注浆。

3.5 中盾注泥

通过注泥口向盾体与隧道开挖面之间的盾外空隙注入塑性泥浆。根据刀盘直径8.63 m,盾尾直径8.57 m,长度为10.9 m进行计算,推进一环1.8 m理论空隙为1.5 m3,考虑1.2倍填充系数,最终注入泥浆量约为1.8 m3/环。盾壳外部空腔注入浓泥浆,隔离开挖仓与注浆腔,阻止同步注浆流入土舱内,预防浆液前窜、防止同步浆液流失等,最终密实填充刀盘开挖后形成的空腔,有效防止盾构掘进滞后沉降。

3.6 铁路沉降防控措施

1)盾构下穿成昆铁路前,在成昆铁路下方实施D型梁,使地铁隧道与铁路之间形成刚性隔离。

2)盾构下穿成昆铁路前,完成试验段掘进,选取好各项参数及调整好掘进状态,确保安全、顺利通过铁路范围。

3)盾构下穿成昆铁路前,对设备进行检修,确保下穿期间不因设备问题停机。

4)盾构穿越过程中,严格控制土仓压力,同时严格控制与土舱压力有关的施工参数;做好渣土改良工作,严格控制出土量,严禁超挖;加大同步注浆量,确保管片背后填充密实。

5)采用配筋加强型配筋管片,并增设注浆孔,根据掘进情况适时注浆补充地层损失。

6)加强施工期间地面监测,并及时反馈监测数据以指导施工。

7)施工期间,协调各方安排专人对下穿铁路范围进行24 h巡视、检修,根据监测情况及时进行处理,确保运营安全。

8)做好应急救援预案,一旦发生险情能及时快速进行处理,控制事态发展,确保铁路运营安全。

4 监测方案及沉降分析

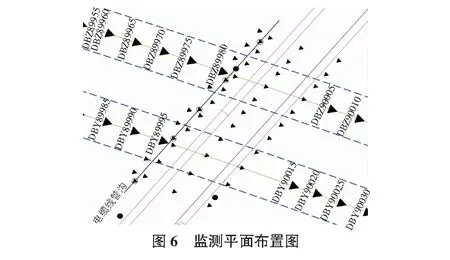

铁路路基竖向位移监测是为下穿施工对铁路结构物的影响程度,为铁路运营安全提供参考依据。区间盾构下穿铁路路基施工前后,采用徕卡DNA03静力水准仪对既有线铁路路基沉降情况进行监测,同时埋设L型棱镜进行路基水平位移监测(因实际穿越过程中无变化,故不介绍)。竖向位移监测点布置见图6。依据相关规范及铁路主管部门要求,对本工程采用的监测竖向位移累计控制值为10 mm,预警值为6 mm,变化速率为3 mm/d。

左线盾构于2021年9月21日20:00开始穿越铁路路基,9月22日21:10穿越完成,穿越范围(919环—926环);右线盾构于10月8日15:30开始穿越铁路路基,10月9日9:05穿越完成,穿越范围(913环—919环)。共布置3个监测断面,第一个断面为:LJZ1—LJZ6(左线)、LJY1—LJY5(右线);第二个断面为LJZ13—LJZ18(左线)、LJY6—LJY10(右线);第三个断面为:LJZ7—LJZ12(左线)、LJY11—LJY15(右线);具体分析如下。

4.1 第一断面沉降变化

沉降变化见图7,图8。

由图7,图8得知,断面一上各监测点数据主要趋势受两次盾构穿越影响时沉降较大,且第二次右线范围测点穿越时沉降更大,平均较第一次深0.5 mm左右,后数据收敛,整个过程沉降控制在3 mm内,未发生预警。左右线最大沉降发生在第二次穿越的LJZ2,LJY4两个测点处,分别为10月18日的-2.4 mm、10月15日的-2.3 mm。各测点变化趋势基本一致,但两次穿越时各测点沉降值均不是最大值,考虑盾构穿越前、中、后三个时期累计影响,最大沉降发生时间均处于穿越后期,即应力重分布后再次固结引起的滞后沉降为主要原因;LJZ2,LJY5测点出现0.8 mm,0.9 mm隆起,主要是洞内补充注浆量较大所致。左右线中线范围内的测点沉降值小于两侧测点,数据变幅不大,主要是桩基施工及洞内注浆导致土体综合压缩模量提高,出现与常规盾构穿越引起的“沉降槽”现象不一致[5-6]。

4.2 第二断面沉降变化

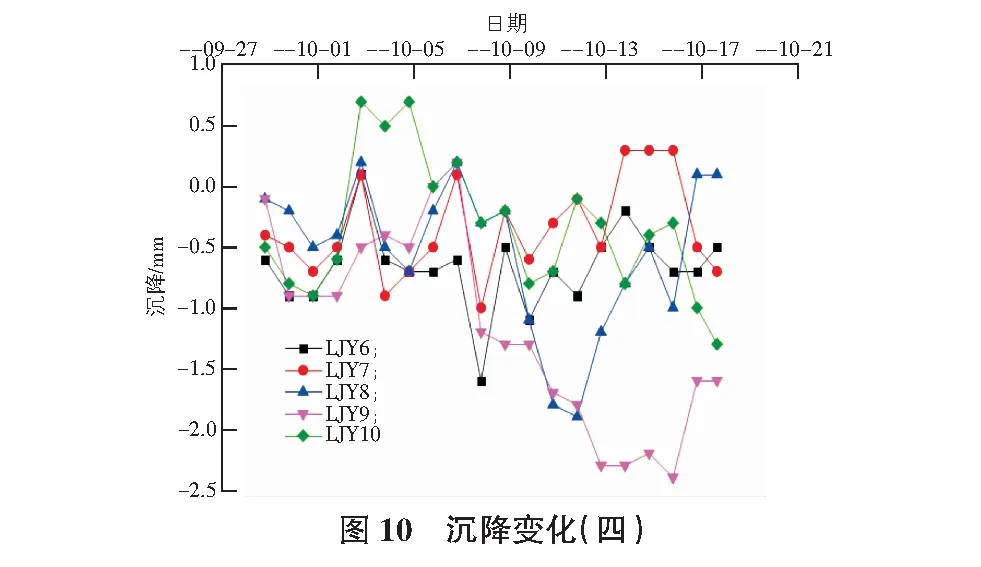

沉降变化见图9,图10。

第二断面各测点变化规律与第一断面基本吻合,左线最大沉降-2.7 mm发生在LJZ13,10月3日,右线最大沉降-2.35 mm发生在LY9,10月16日,最大沉降平均发生时间较第一断面提前,主要考虑第二断面地层受降水、桩基施工、火车动载、盾构穿越前后地下水变化及有效应力变化等耦合影响,较第一断面更不利些,故最大沉降响应提前。同时,第二断面左线各测点均为隆起,考虑相同注浆措施过程,则第二断面注浆产生的正效应较第一次弱。

4.3 第三断面沉降变化

沉降变化见图11,图12。

第三断面为左右线最晚通过的断面,左右线最大沉降值分别为LJZ9的-2.1 mm,LJY15的2.8 mm,分别发生于10月19日、10月11日,左线发生最大沉降值较第一、二断面小,左右线发生较大沉降的平均时间提前,平均值较前两个断面小,主要是原状地层穿越前无其他扰动,主要因盾构取土及洞内注浆综合作用产生沉降,且三个断面均是两侧沉降大,洞间沉降小,可能原因是密实砂卵石地层拱效应好或是洞内注浆及时、到位。

4.4 线路中线范围沉降变化

中线范围沉降变化见图13—图15。

LJZ4,LJZ16,LJZ10为盾构左线中线上测点,数据沉降大的为LJZ16,LJY3,LJY8,LJY13为盾构右线中线上的测点,数据沉降大的为LJY8,进一步证明第二断面沉降受耦合作用,使得沉降的“正效应”增强。LJZ6,LJZ18,LJZ12的沉降曲线多次接近-2.0 mm,LJY1,LJY6,LJY11则相对小些,表明盾构先左线穿越后右线穿越对隧道间更靠近左线的测点影响更剧烈,一方面原因是右线施工更成熟,另一方面原因是初次扰动对地层影响更大。

5 结论

基于本工程穿越方案及实践效果,密实砂卵石、强风化泥岩复合地层中盾构穿越铁路路基的加固成效良好,后续监测稳定,主要结论有:

1)盾构主要参数控制:刀盘转速1.5 r/min~1.8 r/min,土仓压力控制在1.5 bar~1.7 bar,掘进速度控制在40 mm/min~55 mm/min,每环对出土量进行重量、体积双控,动态调整参数控制沉降。2)全过程监测过程中,沉降均能控制在3 mm范围,远小于控制值10 mm,论证了D型梁加固及本文盾构参数控制合理。3)三个断面均是两侧沉降大,洞间沉降小,最大沉降为2.8 mm。4)在耦合作用影响下,第二监测断面数据变化最为剧烈,隧道中线初次扰动范围测点沉降更大,对洞内注浆措施要求应更及时、严格。5)左线隧道穿越平均速度3.6 h一环,右线隧道约3.1 h一环,左线较右线低密实砂卵石与泥岩复合地层较快速穿越对沉降控制有良好“正效应”,为类似工程提供一定参考。