高锰钢辙叉在线焊修现状分析及前景展望★

程 亮,范庆波

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

0 引言

高锰钢辙叉是铁路交通线上的重要设备之一[1],是一种高消耗量的部件,也是铁路结构中损伤最严重的部件。虽然近些年国内外的专家学者研究出了辙叉的新型材料,如贝氏体钢等,但由于成本等原因,大范围的推广应用有限,由高锰钢材料制造的辙叉仍然占到铁路辙叉总量的80%。近年来,随着铁路线路运量的增加,对高锰钢辙叉的磨损显著加剧,在车辆的交变载荷下,经常会出现磨损、裂纹等现象,以致高锰钢辙叉提前报废。因此,寻求一种经济合理的修复技术已经成为工务部门待解决的关键问题之一[2]。

1 现状分析

辙叉在服役过程中承受着车轮强大的碾压力、冲击力和振动力等复杂作用力,致使辙叉产生接触疲劳达不到设计寿命而失效下道。高锰钢辙叉的失效形式主要以磨耗到限和裂纹失效为主。现场调查结果表明,裂纹和心轨剥落掉块两大病害,特别是占失效高锰钢辙叉60%的剥落掉块,已经成为提高高锰钢辙叉使用寿命的最大困扰问题。辙叉的过早下道不仅是巨大的经济损失,也是铁路线上的一个大的安全隐患。

大量调查统计资料发现,60-12号高锰钢辙叉,通过运量总重平均约1亿t就失效而下道,其中最高达到2.5亿t,最低约4千万t~5千万t,使用寿命离散性相当大。裂纹和心轨剥落掉块两大病害,已经成为提高使用寿命的最大障碍,经失效分析认为,裂纹主要与高锰钢辙叉材料本身有关系,如疏松、缩孔以及碳化物、磷共晶、非金属夹杂物有关[3]。

对剥落掉块等伤损部位进行线上补焊是包括国际联盟(UIC)在内的国际通用惯例,受线路施工条件、工人操作水平、“天窗”时间长短等影响,国内铁路线上焊补效果不理想。目前,我国铁路线上使用的高锰钢辙叉平均寿命为通过总重1.2亿t~1.4亿t之间,其使用寿命与钢轨的使用寿命严重不匹配,据资料显示,通过对伤损部位进行补焊,可使在线服役时间延长1倍,有明显的社会效益和经济效益。

本文通过工艺试验及在线焊修的实际案例,讨论了目前高锰钢在线焊补存在的问题,分析了高锰钢辙叉在线焊补可行性及前景展望。

2 焊接工艺试验

按照Q/CR406—2021高锰钢辙叉电弧焊补技术要求[4],进行了工艺试验,采用D286焊条,焊层金属为单相奥氏体,电流100 A~110 A,堆焊厚度2 mm~10 mm,层温60 ℃~90 ℃之间。

2.1 力学性能试验

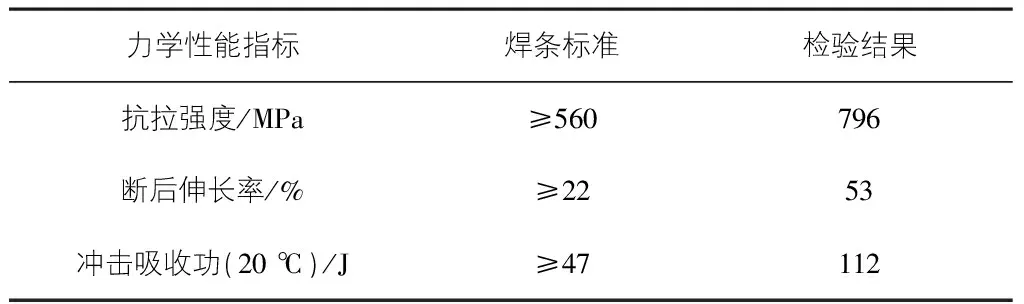

焊接完成后对所有试件进行拉伸和冲击试验,试验结果见表1,根据试验结果,其力学性能指标符合标准要求。

表1 焊接材料熔敷金属检验结果

2.2 金相组织

金相检验报告结果表明,在焊缝横向的熔合线附近靠高锰钢一侧均无明显碳化物析出,均在X1级—X3级;试样在横向均无明显的热影响区,焊缝组织均为奥氏体,其上分布有小颗粒状碳化物,试样的显微组织无明显差异,离散性小。试件碳化物形貌见图1。

2.3 硬度

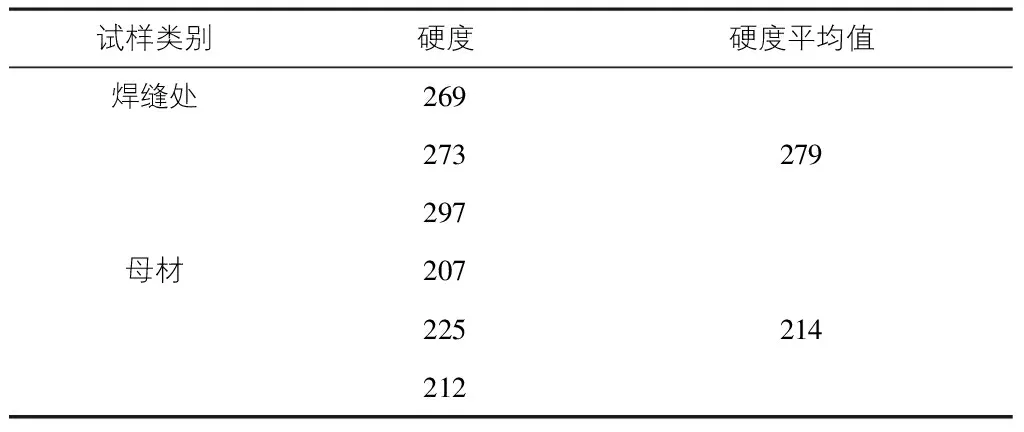

用堆焊试样进行焊缝和母材的布氏硬度检验,检验结果如表2所示。

表2 布氏硬度试样检验结果 HBW

2.4 试验结果分析

1)从焊缝金属的机械性能试验结果看,熔敷金属抗拉强度、冲击功、延伸率均高于Q/CR406—2021高锰钢辙叉电弧焊补技术要求中的标准要求。

2)从堆焊焊缝的金相检验结果来看,焊缝热影响区无明显碳化物析出。虽然接近堆焊层的高锰钢基体在每次焊接瞬间都达到较高的焊接问题,但是在焊接中采用浇水冷却和控制道间温度的方法,严格控制了焊接热影响区在高温停留时间从而控制了碳化物的析出,造成亚表层碳化物析出,然而这种析出不影响高锰钢辙叉堆焊层的正常使用[5]。焊缝由于经历了熔化到结晶的过程,并且在高温停留时间较长,碳化物为颗粒状且不连续,不会增加脆性。

3)从堆焊焊缝的硬度检验结果来看,两种焊条的堆焊焊缝硬度和母材硬度无明显差别;但由于焊条本身是碳钢芯,合金元素靠药皮过渡,合金元素过渡存在不均匀性,使得焊缝组织硬度存在离散性。

综上所述,焊修后焊缝及热影响区在金相组织、硬度和机械性能等方面,均符合Q/CR406—2021,且焊缝性能不低于高锰钢母材,故可用于高锰钢的焊修[6]。

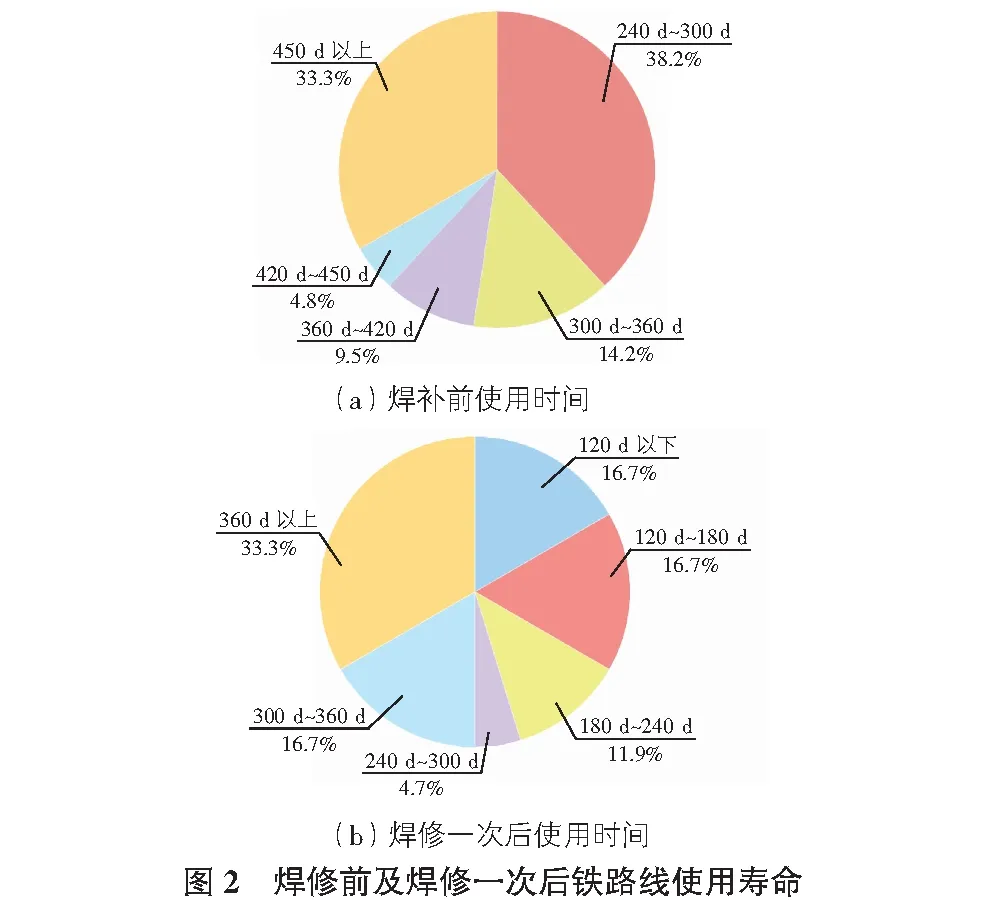

3 线路焊修效果跟踪

根据上述试验结果,制定了“高锰钢辙叉在线焊补作业指导书”,明确了焊前、焊中、焊后的注意事项,并确定可以进行焊修的缺陷类型、焊修用焊接材料、焊接工艺等。在2019年—2022年三年间,详细统计了北京局等站用42根高锰钢辙叉焊修原因、同一部位焊修一次后使用寿命统计如图2所示。

结果显示:首次焊修前使用时间240 d~450 d的为28根,占67%,450 d以上的14根,占33%;一次焊修后使用时间在120 d(4个月)以下的为7根,占16.7%,120 d~360 d的21根,占50%,360 d以上的14根,占33%,同时对长春地铁、青岛地铁等线路焊修效果进行统计,焊修后使用均可达到360 d以上。

通过以上分析可知,一次焊修后国铁线路50%都可以延长在线服役时间达1 a、地铁均可达1 a以上;同焊修前的使用时间比较,一次焊修后,67%以上的都可以达到首次焊修前运营时间的一半以上,效果良好。

4 前景展望

高锰钢辙叉是铁路线路中重要的组成部件,承受着铁路线路复杂的作用力,是关键线路的薄弱环节之一。随着我国路网规模的扩大和线路提速,辙叉的伤损日渐增多。对高锰钢辙叉的伤损缺陷进行焊补修复,是一种提高辙叉使用寿命、延长更换周期直接有效的措施,同时还可以节约因更换伤损辙叉而花费的大量资金[7]。

高锰钢辙叉使用一段时间后,其承载部位有较大深度的致密层,对表层出现的缺陷在线修复提供了坚实的基体基础,对修复后基体的整体性和连续性提供了有力的保证。一直以来,国内高锰钢辙叉修复均采用人工堆焊的方法,因员工操作水平、受铁路“天窗”点影响修复时间短等原因影响,辙叉焊修质量参差不齐,加之手工电弧焊修劳动强度大、人员成本高等因素影响,焊修后使用时间短,焊修性价比不高,和欧美国家相比较,伤损辙叉焊修率极低,导致大量高锰钢辙叉未达到设计寿命提前下道,造成大量的浪费。通过对高锰钢辙叉在线焊修,从而延长辙叉在线服役寿命,保证铁路运营安全,提高社会经济效益,势必成为高锰钢辙叉使用的一种趋势。

近年来,随着智能化生产水平的不断发展提升,智能化再制造技术的广泛应用,智能化修复高锰钢辙叉技术势在必行。开发一种高锰钢辙叉智能化在线焊修方法,实现高锰钢辙叉智能化在线焊修及修复后的轮廓检测,提高焊修效率,减少人为因素对修复质量的影响,提高焊修稳定性,对延长道岔的使用寿命、推动行业技术升级具有重大意义。

5 结语

1)高锰钢辙叉按照要求工艺进行焊修后,焊缝及热影响区在金相组织、硬度和机械性能等方面,均符合Q/CR406—2021,且焊缝性能不低于高锰钢母材,焊修后效果良好,延长了辙叉在线服役时间,提高了社会经济效益。

2)随着智能化生产水平的不断发展提升,智能化再制造技术应用越来越广泛,智能化焊修高锰钢辙叉技术势在必行。