南宁东盟塔巨型环带桁架施工关键技术

金 平,唐飞虎

(中冶(上海)钢结构科技有限公司,上海 201908)

0 引言

环带桁架一般作为转换桁架,通过环带桁架将上部楼面荷载传递至巨柱,起到转换作用。为满足环带桁架的受力要求,一般环带桁架均具有重量超重、跨度超大、高度超高的特点,而且其连接节点复杂,所采用钢板材质等级较高(一般为Q390GJC,Q420GJC)、厚度厚(达到100 mm以上),环带桁架的以上特点给其安装施工带来了巨大困难,因此如何在复杂的施工环境下保证环带桁架安装精度、焊接质量是主要施工控制点。本文对超高层巨型环带桁架施工过程进行研究,并对其施工关键技术进行总结。

1 工程概况

1.1 总体概况

南宁东盟塔位于广西省南宁市五象新区,建成后将成为集金融、餐饮、购物、酒店、办公功能于一体,进行全方位服务的高档CBD区域,是极具城市标识性的超高层建筑(见图1)。塔楼总建筑面积约为21.4万m2,建筑高度约为346 m,由地上75层地标塔楼和3层地下室组成。塔楼投影平面呈三角形布置,且向结构内侧以小角度倾斜,塔楼首层平面尺寸约为66.2 m×62.6 m×62.6 m,渐变至顶层时平面尺寸约为37.8 m×42.7 m×42.7 m。

东盟塔建筑结构形式采用巨型柱外框+带状桁架+核心筒双重结构体系,核心筒剪力墙内部设置有H型、王字型钢骨柱,带状桁架层高度范围内核心筒内部设置有钢脚筒、钢板墙,巨型柱采用钢管混凝土柱,矩形柱位于建筑平面角部并贯通至结构顶部,巨型柱材质为Q420GJC,最大截面尺寸为3 250 mm×3 037 mm×2 353 mm×2 050 mm×45 mm。

1.2 带状桁架层概况

塔楼共设置3道带状桁架加强层,分别位于F29—F31层、F51—F52M层、F73—F75层(见图2),本文重点介绍第一道带状桁架的施工关键技术。

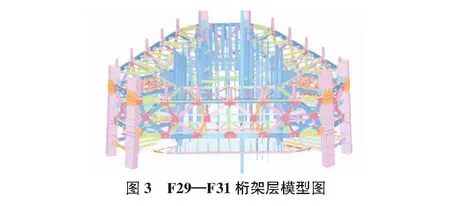

第1道带状桁架高度约为10 m,跨度约为46 m。加强层带状桁架主要由桁架巨柱节点、桁架节点、桁架腹杆、桁架上弦杆、桁架下弦杆组成,其中上、下弦杆及腹杆采用焊接H型钢,巨柱节点与桁架节点采用异形箱形节点,桁架主要材质为Q420GJC,最大钢板板厚为100 mm。F29—F31桁架层模型图见图3[1]。

2 施工重难点分析

2.1 带状桁架巨柱节点分段

带状桁架层为加强层,桁架巨柱节点和桁架节点受力较大,为满足桁架节点承载力要求,桁架节点位置增加了大量受力隔板和加劲板,且桁架杆件主材均为厚板(最大厚度100 mm),以上原因致使带状桁架层构件重量剧增,桁架巨柱节点构件重量超出塔吊的起重范围,极大增加了现场施工难度,需在加工阶段对桁架巨柱节点进行分段[2]。

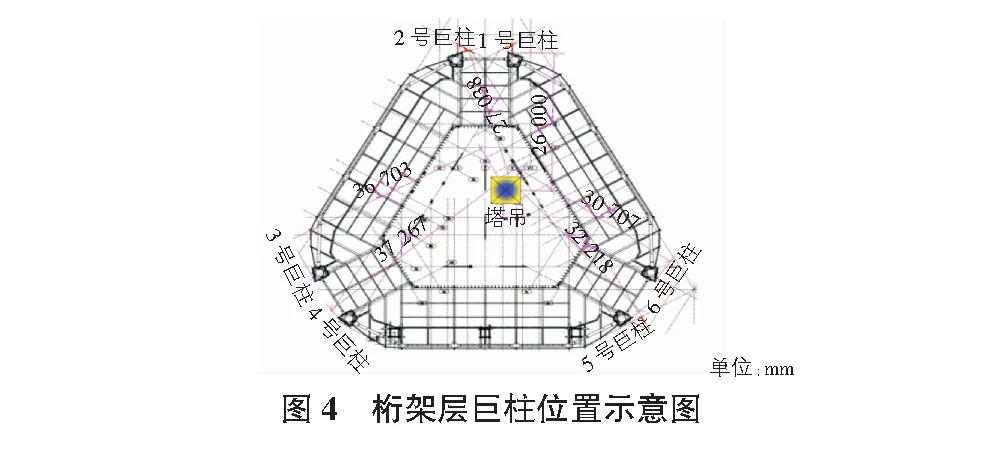

塔楼核心筒内侧设置一台型号为D1100-63N的内爬平臂塔式起重机,臂长70 m,端部额定起重量10.23 t,起重性能十分有限。桁架层巨柱位置示意图见图4。

根据塔吊布置,4号巨柱距塔吊最远,作业半径为37 m,额定起重量为22.7 t。1号巨柱距离塔吊最近,作业半径为26 m,额定起重量为38 t,以1号巨柱为例介绍其分段。

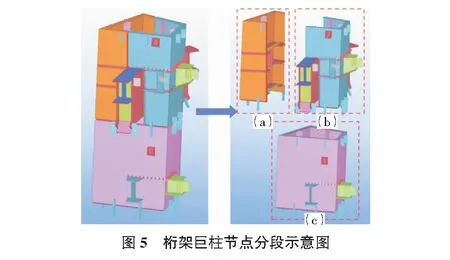

桁架巨柱节点(如图5所示)分段需综合考虑结构受力特点、构件重量、运输条件、施工便利性等因素,最大限度的利用现场机械设备和场地资源。通过综合考虑分析,采用水平分段与竖向分段相结合的方式将巨柱节点分为a,b,c三段,巨柱节点分段后质量分别为16 t,36 t,26 t。

2.2 倾斜巨柱安装精度控制

塔楼外形结构整体呈内收状,位于建筑平面角部的巨柱随结构造型向核心筒侧内倾,如何保证吊装节巨柱底面与已安装节巨柱顶面端面平行,保证其安装精度是施工控制难点。

巨柱吊装前通过计算机模拟分析确定巨柱重心位置,根据重心位置合理设置吊点,通过吊点位置计算出所需钢丝绳长度,并设置手拉葫芦用于微调绳长,使巨柱的吊装姿态与就位姿态一致,降低了巨柱安装就位的难度,巨柱初步就位后利用全站仪精确校核巨柱安装定位,保证巨柱安装精度。

2.3 巨型桁架高空焊接

第1带状桁架层巨型桁架底部位于标高135 m位置,桁架构件主要材质为Q420GJC,大部分杆件板厚均大于50 mm,最大板厚100 mm,所有桁架节点均为刚接节点,巨型桁架高空焊接量大、焊接难度高,如何保证巨型桁架的高空焊接质量是本项目的重难点。

桁架焊缝焊接前通过焊接工艺评定,确定焊接工艺参数,并用于指导现场焊接施工。焊接前对焊接施工人员进行专项焊接培训并进行考核,考核合格方可施焊。为控制巨型桁架整体焊接变形,焊接施工需严格按照焊接施工顺序进行施焊。

3 带状桁架施工关键技术

3.1 带状桁架分段分节

本项目环带桁架板厚较厚,节点重量重,整体截面尺寸大,需要对桁架进行加工分段后方可加工。桁架分段需考虑现场的塔吊起重性能、构件运输条件、桁架结构形式等,桁架加工分段如图6所示。

为保证施工进度,减少高空作业量,散件构件运至现场后,采用地面散件组拼与高空拼装相结合的方式进行施工。桁架地面拼装分段,需根据桁架的分布位置、塔吊的起重性能、现场场地条件等因素进行划分。地面单个组拼单元需拼装焊接完成后,作为单个吊装组件进行高空拼装(见图7)。

3.2 带状桁架安装

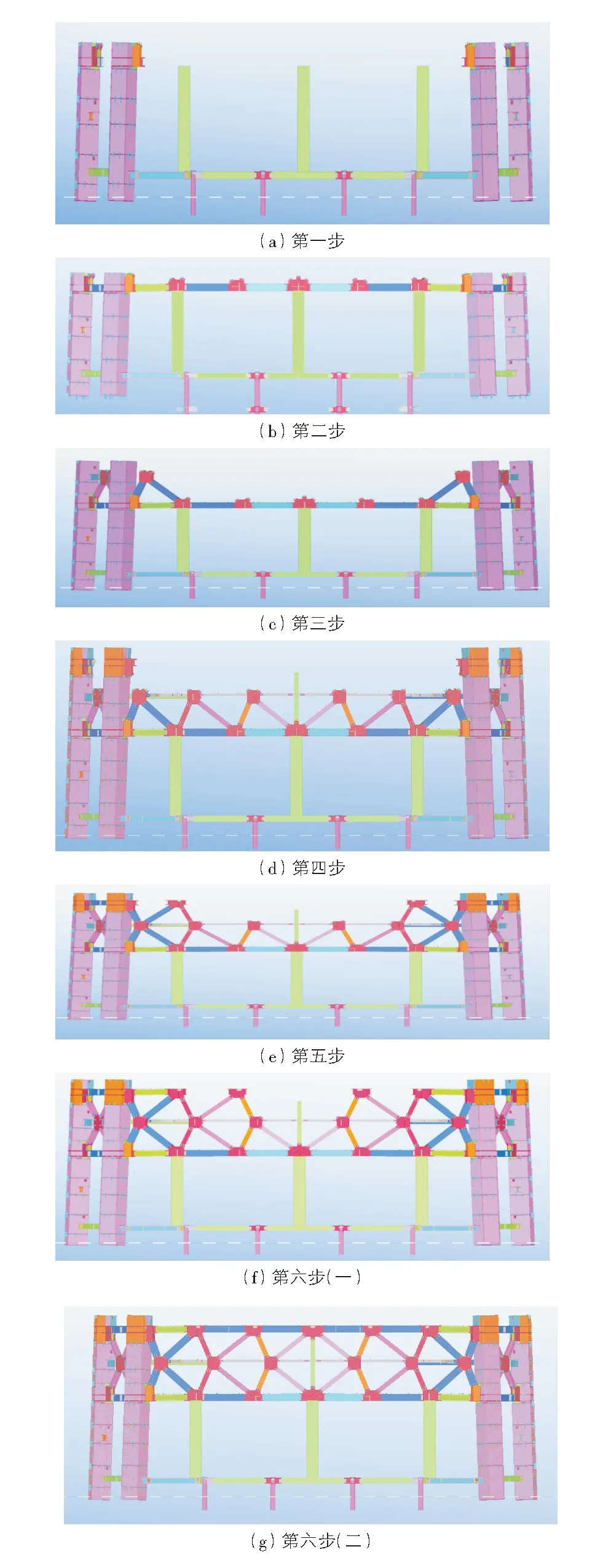

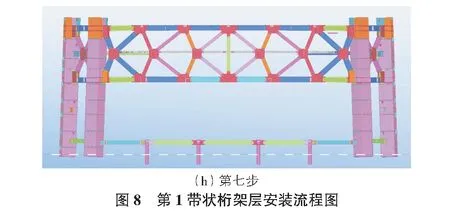

本项目带状桁架层呈三角形,结构根据对称轴对称布置,带状桁架施工采用三面同时对称施工,与桁架连接的端部巨柱需优先于桁架层进行施工[3]。桁架安装采用塔吊吊装,部分桁架杆件需在地面组拼为吊装单元后再进行高空拼装,桁架吊装前需提前设置临时支撑胎架。本文以第1带状桁架层为例介绍其施工流程(见图8):

第一步:安装与桁架下弦连接的F29层巨柱,并安装临时支撑胎架。

第二步:利用临时支撑胎架,吊装桁架下弦杆件,并安装桁架与核心筒连接的楼面主梁。

第三步:安装F30层巨柱,并安装与巨柱相邻的桁架腹杆节点及与核心筒连接的楼面主梁。

第四步:安装F31层巨柱,并安装剩余桁架腹杆节点及与核心筒连接的楼面主梁。

第五步:安装与巨柱相邻的桁架上弦节点及与核心筒连接的楼面主梁。

第六步:按照从桁架两端向桁架中心的顺序,安装剩余上弦节点及与其连接的腹杆,并补档安装上弦节点间上弦杆件,同步安装桁架上弦节点与核心筒相连的楼面主梁。

第七步:将环带桁架焊接施工完成并验收合格后,采用切割胎架顶部小短柱的方式,进行带状桁架的卸载施工,卸载完成后拆除临时支撑胎架,整个带状桁架施工完成。

3.3 带状桁架焊接

3.3.1 焊接特点

本项目环带桁架的焊接作业具有以下特点:

1)带状桁架主材材质均为Q420GJC高强钢,焊接施工难度大,焊接施工需严格按焊接工艺评定选用焊材和焊接工艺参数。

2)桁架大部分板厚均大于50 mm,最大板厚为100 mm,厚板焊接难度大,焊接施工过程中需防止层状撕裂,控制桁架整体的焊接变形。

3)桁架焊接均为超高空作业,桁架焊缝位置种类多,横焊缝、平焊缝、立焊缝、仰焊缝均有涉及,且部分节点腔体内部尺寸狭小,焊接条件较差,整体焊接难度大。

3.3.2 焊接原则

根据本工程带状桁架特点,焊接施工时采取桁架整体焊接对称和单根杆件对称焊接相结合的方式进行,且在焊接过程中需对桁架的垂直度、标高、水平度进行监测。

带状桁架焊接时需遵循下述原则:

1)先焊接主构件后焊接次构件,先焊接变形量大的构件后焊接变形量小的构件。2)桁架整体对称、单根杆件对称、全方位对称焊接。3)桁架节点均为厚板,且焊缝长度较长,为控制其焊接变形,部分焊缝位置需增加拘束板。4)为减小焊接变形,焊接时需采用窄道、薄层、多道的焊接方法。

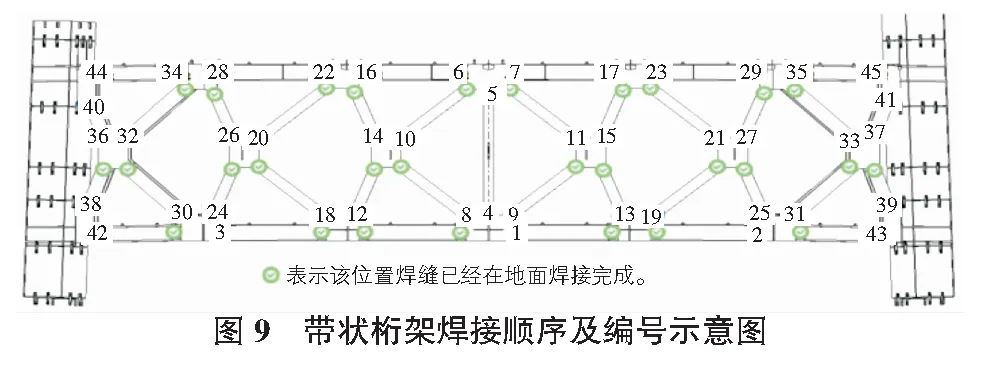

3.3.3 焊接顺序

带状桁架所有吊装单元全部吊装就位且测量校正完成后方可焊接施工。带状桁架整体施焊顺序为先焊下弦后焊上弦,由桁架中部向两端施焊,桁架两端与巨柱连接的焊缝最后焊接。同时为了避免焊接应力集中,同一根杆件两侧不能同时焊接,需采用间断焊的方法进行焊接。带状桁架整体施焊顺序与图9数字序号顺序一致。

4 带状桁架施工模拟分析

带状桁架的安装施工阶段分析主要以施工力学为理论基础,通过结构计算软件对带状桁架的安装施工进行建模模拟分析,验证施工方案的可行性,保证施工全过程的结构安全[4]。本文以第一桁架层为例,分析带状桁架安装过程中带状桁架及临时支撑胎架的内力分布及变形情况。

第1带状桁架的施工过程模拟分析采用有限元软件Midas gen进行建模分析,计算模型包括:桁架下部支撑传力结构(F26,F27层构件)、临时支撑胎架、带状桁架单元及与其连接的楼面梁(F28—F31层)、F26—F31层巨柱(见图10)。

施工模拟分析时主要考虑原结构自重荷载、临时支撑自重荷载、安装施工临时荷载(施工机械、施工人员、安全措施)。带状桁架节点重量占比较大,为使计算结果与实际相符,模拟计算时桁架杆件单元自重系数取1.5。安装施工临时荷载根据类似项目经验分别在桁架的上、下弦杆位置施加2 kN/m的施工活荷载[5]。

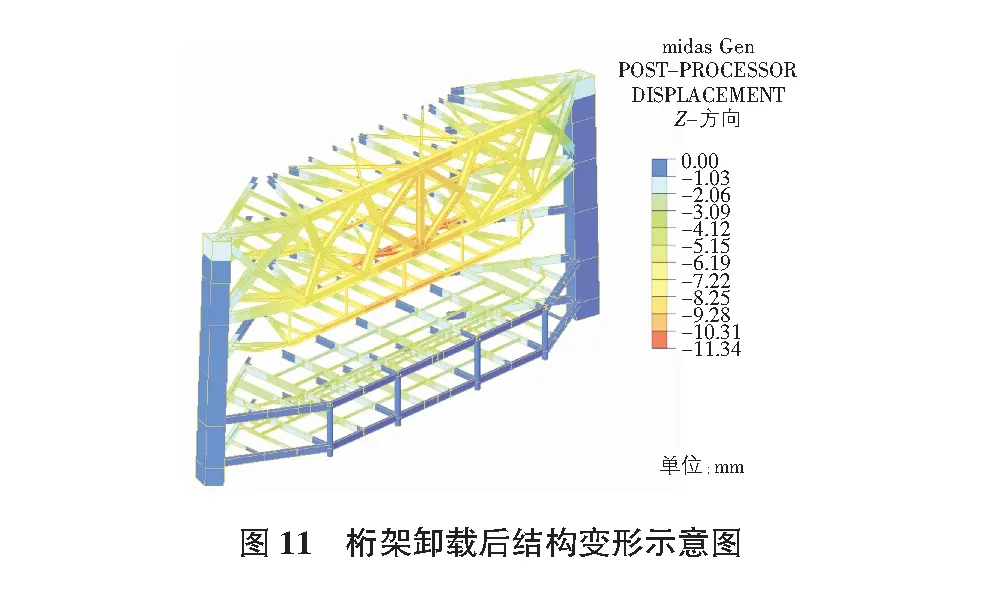

通过计算分析得出第1带状桁架层各施工步中的应力及变形情况。带状桁架施工过程中,桁架杆件最大变形和杆件最大应力均出现在桁架卸载完成胎架拆除后。

桁架卸载完成胎架拆除后,标准组合下,结构最大变形为11.34 mm(见图11),满足GB 50017—2017钢结构设计标准的要求。

桁架卸载完成胎架拆除后,基本组合下,结构最大应力比为0.59(见图12),满足GB 50017—2017钢结构设计标准的要求。

桁架卸载完成胎架拆除后,基本组合下,主传力巨柱的最大应力28.26 MPa(见图13),满足GB 50017—2017钢结构设计标准的要求。

5 结语

带状转换桁架是巨柱框架+带状桁架+核心筒结构中核心的组成部分,带状转换桁架的安装施工技术也是超高层建筑施工中的主要技术难点。超高层建筑的高度越高,其自重荷载越大,为满足结构受力要求,转换桁架必然向着高度更高、跨度更大、板厚更厚、材质强度更强的方向发展,由此研究带状桁架的施工技术显得尤为重要。本文以超高层建筑南宁东盟塔为例,研究分析了带状桁架施工的重难点,并对带状桁架的施工全过程进行了模拟分析,同时对带状桁架层构件分段、吊装、焊接等施工过程进行了详细阐述,希望能为日后类似工程的实施提供参考。