CFRP环带拉索静力拉伸试验及数值模拟

范凌云,高 婧,李锦峰,周海俊,徐恭义,3

(1.厦门大学建筑与土木工程学院,福建,厦门 361005;2.深圳大学城市智慧交通与安全运维研究院,广东,深圳 518060;3.中铁大桥勘测设计院集团有限公司,湖北,武汉 430050)

中、下承式拱桥是重要的桥梁结构形式之一,它最主要的结构特点就是通过吊杆将桥面荷载传递到拱肋上。现代桥梁的吊杆以高强钢索为主,在随机荷载与随机介质及其某些耦合下会出现腐蚀疲劳、应力腐蚀、机械疲劳、氢脆等现象,导致构件损伤,使用寿命缩短,甚至在运营期间发生断裂破坏。国内曾有多座中、下承式拱桥因吊杆断裂而导致桥面系部分或全部垮塌,如四川宜宾小南门金沙江大桥、新疆孔雀河大桥、福建武夷山公馆大桥、台湾宜兰南方澳跨港大桥等。另外,钢吊杆使用寿命短于桥梁主体结构,规范一般规定为20年,在桥梁全寿命周期内不可避免地存在吊杆更换问题,给使用增加了成本。CFRP(carbon fiber reinforced polymer)具有轻质高强、抗腐蚀、耐疲劳、非磁性、低松弛、寿命长等优点[1−3],在风电结构及岩土工程等领域,采用CFRP作为锚索;在大跨结构、桥梁工程等领域,采用CFRP索替代钢索作为悬挂结构拉索、大跨桥梁的悬索、斜拉索和吊索,其索体及锚固形式仍沿用钢索的构造[4−8]。

然而,研究结果表明,由于CFRP材料的剪切强度、层间拉伸强度和层间剪切强度仅为其抗拉强度的5%~20%,使得CFRP索的连接与锚固成为突出的问题,而且锚具受力时受荷端索股表面压应力较大,容易出现应力集中现象,从而导致此处索股提前破断,因而CFRP索股强度的发挥程度取决于对应锚具的锚固性能,连接部位往往成为整个构件或结构的薄弱环节,也成了应用过程中急需解决的问题,国内外近年相关领域的研究大都集中于CFRP索的锚具系统,但它的构造形式决定了其本身必然存在着一些受力缺陷,且锚固系统尺寸和重量较大,在一定程度上阻碍了CFRP索(筋)的广泛应用[9−13]。

CFRP环带索是将一条具有单向纤维的CFRP连续层带,以类似于赛道的方式分层缠绕在2个分离的销钉上,荷载通过销钉进行传递,层带两端采用热塑性树脂热融与邻近层连接[14]。CFRP环带索除了能充分发挥其材料本身的优势外,还能够实现构件的自锚,不需要其他的锚具等设备,体积小、施工及安装简单,而且在构件两端可以很好地实现铰接[15−17]。CFRP环带目前在土木工程领域的应用及研究仅限于箱梁或T梁桥抗剪加固及建筑结构抗震加固中,还有个别应用于地锚中的相关研究[18−23]。赵斌等[24]提出了将CFRP索用于中、下承式拱桥吊杆中的设想,对将钢索吊杆替换为CFRP吊索后的全桥受力性能变化进行了对比分析,结果表明CFRP环带吊索在拱桥中的应用具有可行性。

本文通过铰销式CFRP环带构件的静力拉伸试验,对CFRP环带的极限承载能力和破坏模式进行研究。基于试验结果利用ANSYS软件建立了铰销式CFRP环带的精细化有限元分析模型,研究CFRP环带的整体受力性能及各层中的应力分布情况,并进行销钉半径、环带厚度和摩擦系数等构造参数的有限元参数分析,从而在试验的基础上采用数值分析方法更深入地探究环带受力特点,为CFRP环带的后续利用奠定基础。

1 试件准备与试验装置

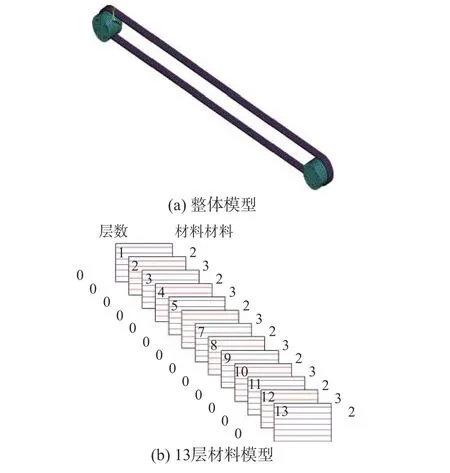

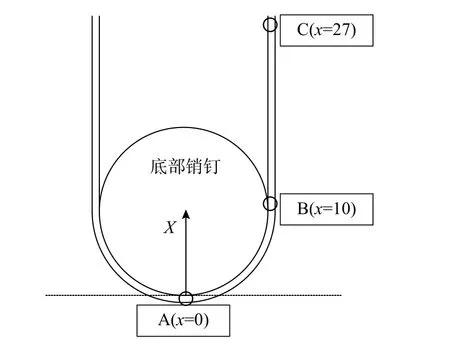

试验所用的碳纤维/环氧树脂(CF-EP)预浸料是由Huntsman(Huntsman advanced materials GmbH,basel, Switzerland)生产的XB3515/Aradur 5021环氧树脂基体材料和由Toho Tenax(Toho Tenax Europe GmbH, Wuppertal, Germany)生产的中等模量IMS60碳纤维组成。其中,环氧树脂的极限强度为120 MPa~140 MPa,弹性模量为2900 MPa~3100 MPa,碳纤维的抗拉强度(纵向)为5600 MPa,弹性模量(纵向)为290 GPa。由上述2种材料结合而成的预浸带由瑞士Carbo-Link AG公司生产,宽度为12 mm。该预浸带的纤维体积含量为62%±2%,平均抗拉强度为2567 MPa±58 MPa,纵向(纤维平行)弹性模量为168 MPa±6.6 GPa,平均极限拉伸应变为1.52%±0.23%。试件数量为4个,分别命名为FF145~FF 148。试验所用销钉为钛合金制作,销钉半径为10 mm,长度为40 mm。试件如图1所示,尺寸信息见表1。由于对称缠绕,一端销钉有7层预浸带重叠而另一端为6层,层数不同使得绕两端销钉的环带总厚度不一致,环带接头在直线段上,表1中“CFRP环带厚”的两个数值便是此含义。

图1 CFRP环带构造及缠绕示意Fig.1 Construction of CFRP straps

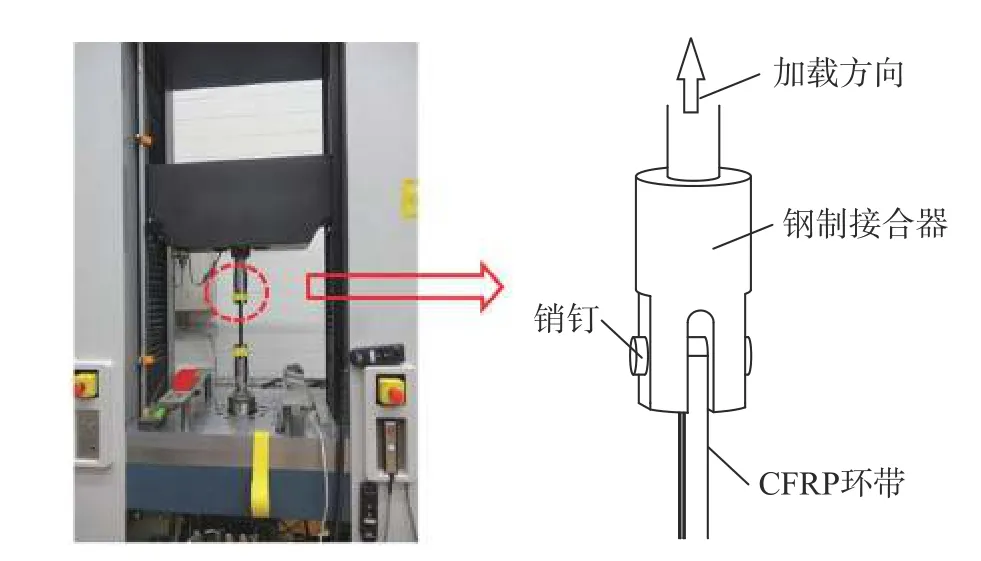

静力拉伸试验在型号为Instron 1251的伺服液压机上进行,如图2所示,环带缠绕在2个销钉上,销钉固定在钢制接合器中,通过钢制接合器实现一端销钉保持相对液压机固定而另一端销钉沿环带纵向移动加载。采用2 mm/min的位移控制,加载方向与环带纤维的排列方向一致。试件的荷载位移值通过试验机连接的计算机系统直接读取。

图2 实验装置Fig.2 Experiment device

2 试验结果与分析

2.1 试验过程及破坏现象

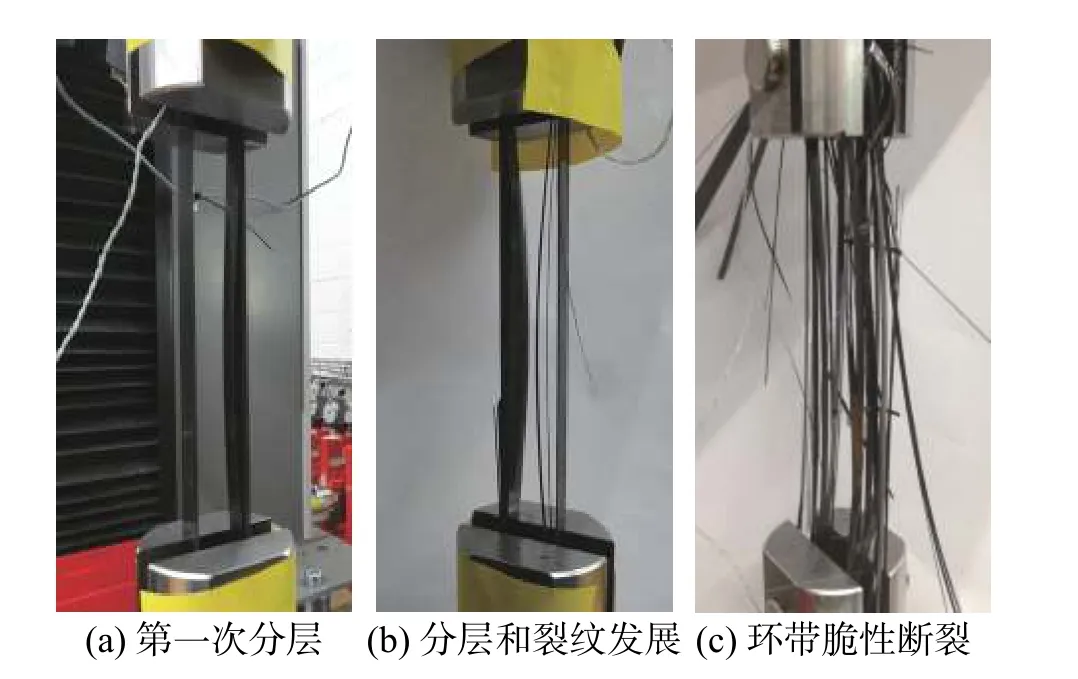

CFRP环带相较于一般CFRP索结构不同,在受拉状态下会发生分层现象,即层与层之间失去粘连,独立工作。图3为CFRP环带从出现分层现象、持续破坏到失效破坏的全过程。试验过程中,随着荷载的增大,层与层之间粘结效果下降,当层间剪应力超过环氧树脂的极限时,分层现象出现,表现为CFRP层与相邻的环氧树脂层局部脱开;分层通常最先从直线段接头处区域发生,随后向曲线段延伸发展,此时环带仍能继续承载;之后经过多次分层并伴随纵向裂纹的产生和贯通,最后当达到极限荷载时,试件在直、曲相交段发生脆性断裂破坏。

图3 试件破坏过程Fig.3 Specimen failure process

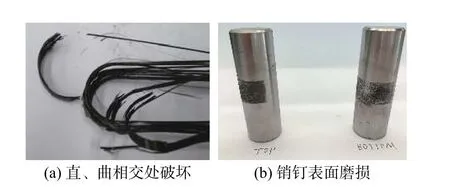

CFRP环带是自锚结构,CFRP层缠绕在销钉上受力,与销钉接触的区域发生线形改变从而使得该区域的受力较为复杂,存在拉应力和接触应力的综合作用,故环带与销钉之间的作用对环带的受力方式和破坏形式有重大影响。图4为环带破坏部位和加载后的销钉。曲线段纤维破坏严重,断裂面发生在直曲相交段。观察销钉表面,有磨损痕迹并残留少量纤维,表明环带与销钉发生一定程度的磨损,导致碳纤维与基体材料的粘结力下降,环带有效面积减少,极限抗拉强度降低。静力拉伸试验中荷载作用时间短,磨损程度较小,对强度影响不大,但在疲劳试验中环带与销钉的微动磨损是影响疲劳寿命的重要因素。

图4 试件破坏部位及销钉表面Fig.4 Specimen damage spot and pin surface

2.2 试验结果分析

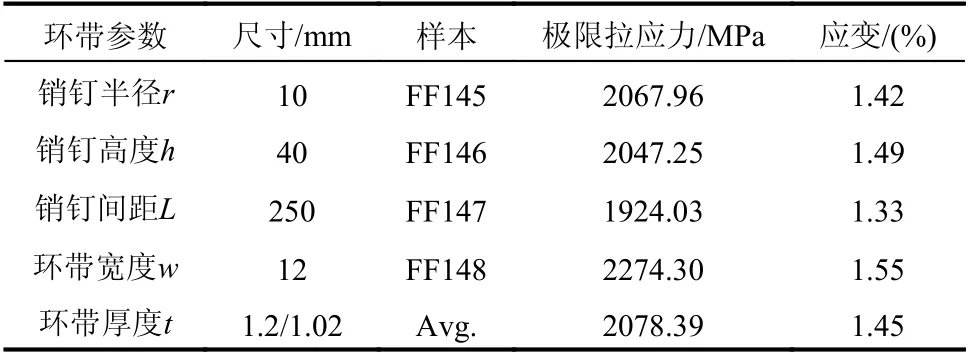

表1记录了试验过程中的极限拉应力以及对应的应变值。环带极限抗拉强度平均值为2078.39 MPa,为试件制作厂商提供的直线预浸带抗拉强度的81%。这表明由于曲线段和应力集中现象的存在,荷载传递效率有所下降,环带的极限抗拉强度会小于直线条带。但不同制作工艺、环带构造参数(如接触面的摩擦系数、曲线段曲率等)的不同,强度下降的比例各不相同。4个试件在拉伸过程中首次出现分层时的拉应力值的平均值为1524.78 MPa,为环带平均极限抗拉强度的73%。说明第一次分层时,构件已经达到了很大程度上的破坏;分层现象出现之后试件很快破坏。

表1 CFRP环带构造尺寸及静力拉伸实验结果Table 1 Dimensionsof CFRP strapsand experimental results

图5为4个试件的试验荷载-位移曲线图。各试件重复率较高,无明显离散;环带从加载到破坏,荷载-位移关系基本保持线性关系,与CFRP材料的本构关系相符合。分层现象在曲线上表现为位移值于2.5 mm~3.0 mm时的波动振荡,对应位移的荷载值出现突然的下降,之后继续增加。虽然试件首次出现分层的荷载值略有不同,但基本规律保持一致;曲线的斜率前后保持不变,说明分层现象对环带的刚度并无影响。试件重复几次振荡,即经历多次分层后达到破坏,最后表现为基本无塑性变形的脆性破坏。

图5 荷载-位移曲线图Fig.5 Load-displacement curves

3 CFRP环带数值模拟

3.1 环带模型建立与验证

为更好的了解环带拉伸过程中的应力分布以及构造参数对环带强度的影响,采用有限元分析软件ANSYS 15.0对环带进行数值模拟,在试验结果的基础上更加深入地研究环带的受力特点。模型尺寸与试验试件相同。使用SHELL181单元将环带模拟为7层CFRP和6层EPOXY逐层交替组成的13层或11层复合材料。对环带和销钉表面建立“接触对(contact pair)”来模拟两者的相互作用,销钉选用钢材,摩擦系数根据试验所用材料暂取为0.5。两个钢销钉采用SOLID185单元进行网格划分,单元尺寸定为1.2 mm,采用扫略(sweep)网格划分形式。CFRP环带选用板壳单元SHELL181进行网格划分,单元大小定为1 mm,采用四边形映射(quad,mapped)网格划分形式。模型的单元总数为23 116个,环带有限元模型如图6所示。

图6 CFRP环带有限元模型Fig.6 FE model of CFRPstraps

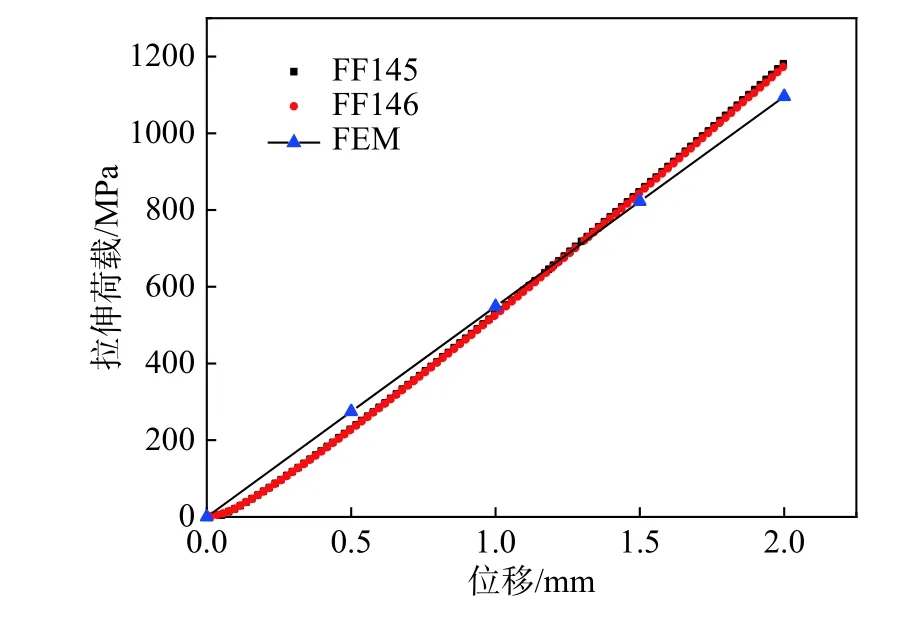

在静力拉伸试验中,随着荷载的增大,环带会出现分层现象,而在有限元计算中环带是作为整体受力作用的,故在有限元计算中取试验发生分层现象之前的数据进行二者的对比。图7为有限元计算结果与试验结果,由于试验结果有一定的重叠性,为了方便对比只取FF145和FF146两个试验试件。从图中可知,有限元计算结果与试验结果吻合度较高,从而验证了模型的准确性。

图7 有限元计算结果与试验结果对比Fig.7 Comparison of FE model and experimental results

3.2 环带应力分布

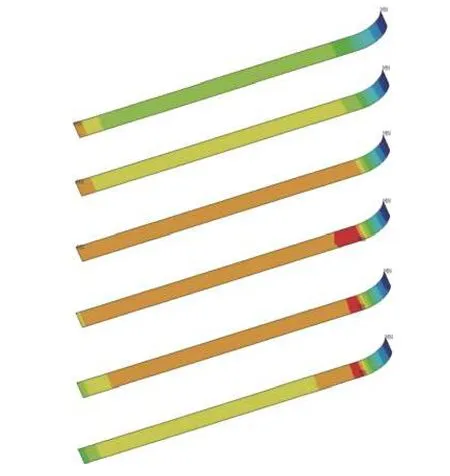

图8为1/4环带部分从外侧到内侧(对应从上到下的顺序)每一层上的应力分布。可以直观地看出每层的纵向拉应力最小值都发生在曲线段顶点,而最大值的位置在靠外3层上是在直线段接头处(924 MPa),在靠内3层则变为直曲相交段(875 MPa)。可知碳纤维最有可能在这两个位置率先开始发生断裂。对比环带直线段和曲线段的受力可以发现,曲线段的应力分布沿着环带纵向的变化比直线段复杂,有拉应力和接触应力的共同作用。这也导致了环带的破坏总是发生在直曲相交段。

图8 环带各层纵向拉应力分布Fig.8 Longitudinal tensilestress distribution of each layer

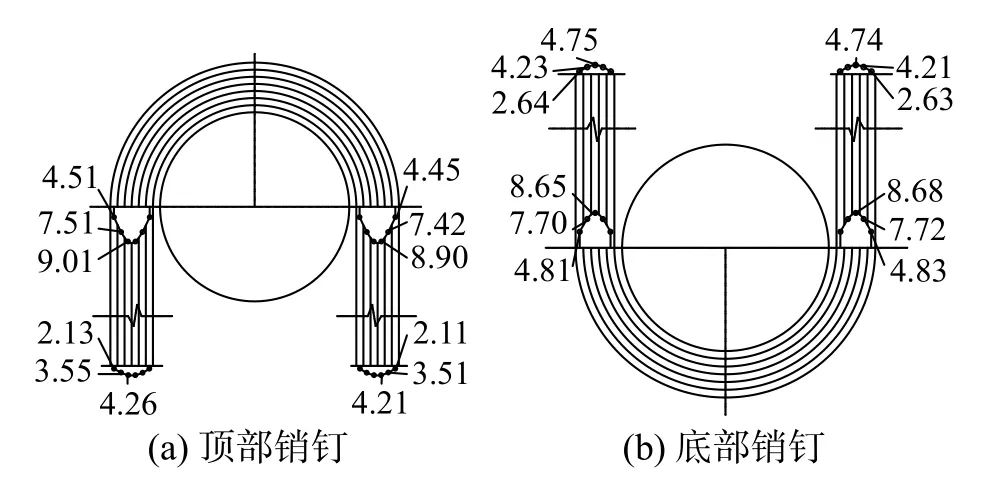

CFRP环带的层间剪切应力,几乎完全依靠层间界面的树脂基体承载,其剪切强度远远小于碳纤维,很容易导致层合结构的分层破坏,是整个结构的薄弱环节,故层间剪应力的分布对于环带的受力分析也是至关重要的。图9为有限元模型中提取的环带各层关键位置的层间剪切应力分布,曲线环带的顶部和底部层间剪切应力小于1 MPa,因此图中未示出。从图中可以看出,对于特定的位置,层间剪切应力沿环带厚度方向呈抛物线分布,中间层的层间剪切应力大于外侧,直曲相交处的应力大于直线段的应力。可知,环氧树脂基体的破坏是从直曲相交处的中间层开始发生的,从而导致该处的碳纤维分离,强度下降;之后层与层之间的环氧树脂完全破坏,分层现象发生。

图9 环带各层剪应力分布Fig.9 Shear stress distribution of each layer

3.3 有限元参数分析

试验试件的构造尺寸相对单一,为了研究更多不同铰销式CFRP环带构件的受力特性,探究构造参数对环带应力分布规律的影响,进行环带曲线段曲率、环带厚度、接触面摩擦系数对环带受力性能的影响分析。

3.3.1环带曲线段曲率

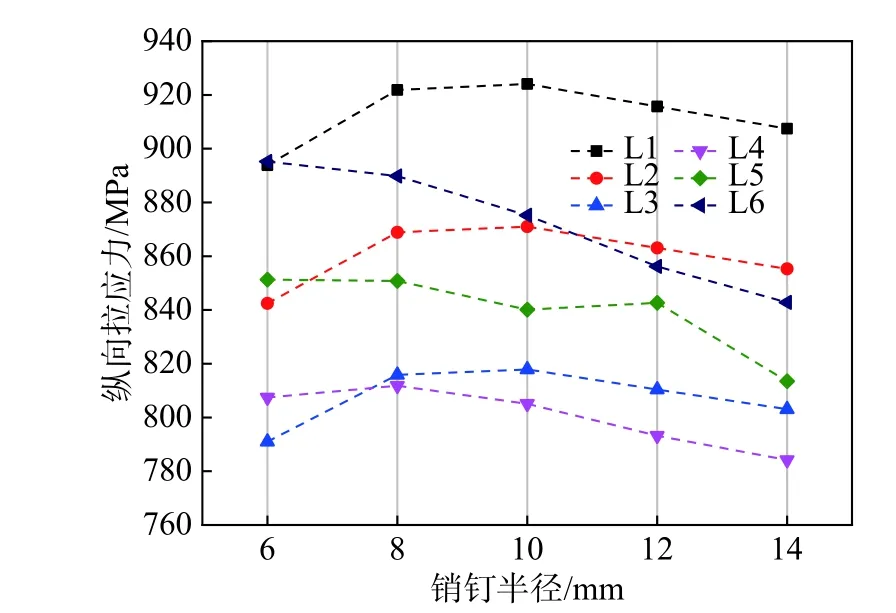

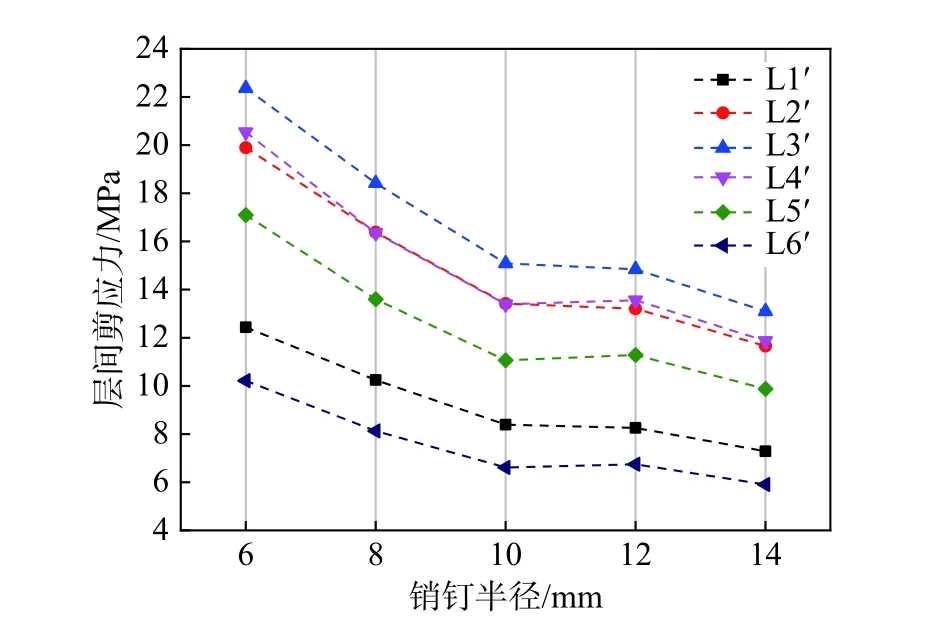

曲率的变化通过改变销钉半径达到。图10为每层CFRP层最大纵向拉应力随销钉半径的变化情况,销钉半径在6 mm~14 mm变化,图中L1为最外层,L6为最内层。可知,在这5种销钉半径情况下,环带应力最大值均出现在最外层的直线环带接头处,且在最内层的直曲相交段也都出现较大的应力值,分布规律与图8相同。随着销钉半径变大,即曲率的减小,最内层最大拉应力的曲线呈现持续下降趋势。这是因为在单向拉伸荷载作用下,销钉的位移会使环带直曲相交区域产生附加弯矩并且由此产生纤维方向上的显著应力集中。而当销钉曲率变小,环带由此而产生的附加弯矩也会相应减小,使得直曲相交段纵向拉应力有所降低。图11为每层层间剪切应力随销钉半径的变化情况,图中L1′为最外层,L6′为最内层。可知,层间剪切应力水平随曲线段曲率的减小而减小,不同层的变化规律和幅度保持一致。查看每层的应力分布图可知每层的应力最大值都出现在曲线段和直曲相交附近,与图9分布规律相同。销钉半径的变化对纵向拉应力的影响相较于层间剪应力更为复杂,不同层的变化规律不同,但对应力最大值出现的位置影响不大。

图10 环带各层纵向拉应力随销钉半径变化情况Fig.10 Longitudinal tensile stress variation with pin radius

图11 环带各层层间剪应力随销钉半径变化情况Fig.11 Shear stressvariation between strap layer with pin radius

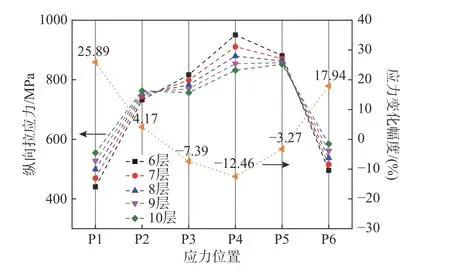

3.3.2环带厚度

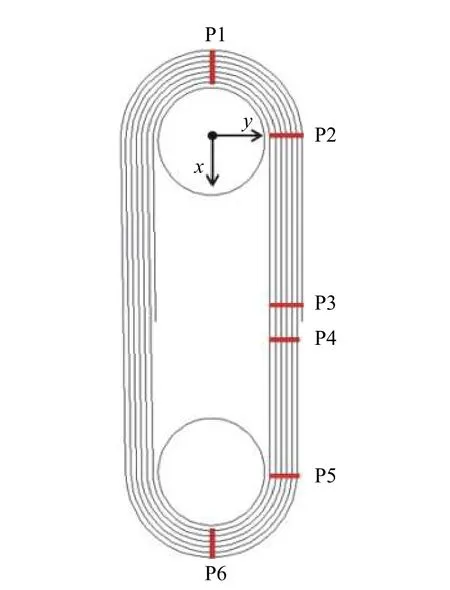

每层CFRP层为固定厚度,而厚度变化采用缠绕在销钉上的层数变化来表征。由于环带层数不一致,不适合对比每层应力分布情况,因此对于厚度变化引起的环带应力分布情况的分析主要着眼于环带上几个关键位置的应力值,取曲线段顶点、直曲相交段和直线接头处6个位置,应力取值位置如图12。图13为环带最大拉应力受厚度的改变情况。直线段接头处(P3、P4)的应力值随环带变厚而减小,厚度较薄处应力减小幅度更为明显。而曲线段顶点(P1、P6)应力值则随环带变厚而增大。虽然在6个点中曲线段顶点的应力水平比较低,但其应力值变化幅度比其他位置都大。直曲相交处(P2、P5)处的应力水平则变化不大。环带的最大应力都出现在直线段接头处或直曲相交段:当环带层数小于8层时,最大应力出现在直线段接头处;当环带层数大于8层时,最大应力值则转变为直曲相交段最内层。

图12 环带应力取值位置Fig.12 Stressposition of CFRPstraps

图13 环带最大纵向拉应力随环带厚度改变情况Fig.13 Longitudinal tensile stress variation with thickness

3.3.3接触面摩擦系数

在实验中和实际应用时可能因为研究和用途所需而选用不同的销钉材料,CFRP材料和销钉材料之间的摩擦系数在0.2~0.68,依据接触材料和纤维排列方式的不同而有所变化[25−26]。在本研究中取摩擦系数在0.1~0.6的不同值进行环带受力计算,环带上的取值位置如图14。图15为纵向拉应力随接触面摩擦系数的变化情况。从图中可以看出,从曲线段到直线段应力值基本呈上升趋势,在直曲相交附近出现应力峰值,随后在直线段趋于一个固定的水平。在直线段,纵向拉应力水平随摩擦系数增大而有所增加,但影响不大;而摩擦系数对环带曲线段的影响较大,尤其是顶点附近区域。当摩擦系数从0.1增加至0.6时,顶点处的纵向拉应力下降52.1%,这是由于当销钉和环带界面的摩擦越粗糙时,曲线段的应变受到了一定程度的限制,从而使得应力水平降低。

图14 应力取值位置距下销钉垂直距离Fig.14 Vertical distancefrom vertex of bottom pin

对比曲线段曲率、环带厚度、摩擦系数对环带应力的影响,可知环带构造参数对环带的应力分布影响不尽相同,但对最大应力值出现位置,即环带最薄弱位置的影响较小,基本都出现在直、曲相交段或直线段接头处。曲线段的应力分布较直线段更为复杂,因而对构造参数的改变也更为敏感,应力值相差较多;直线段则受影响程度偏小。环带应力最大值受环带厚度影响程度最大,曲线段曲率对其影响程度最小。

4 结论

通过层压型CFRP环带的静力拉伸试验,得到了CFRP环带破坏时的破坏现象及应力变化特征,建立了环带的数值模型对环带在曲率、厚度、摩擦系数等不同参数变化下的应力变换情况进行了对比,主要得到以下结论:

(1)CFRP环带由于曲线段的存在,荷载传递效率降低,极限拉应力相比于条带有所下降。从试验中看出,在轴向受拉作用时,首先出现分层现象和纵向裂纹;随后环带基体出现破坏,一部分环带退出工作,受拉截面积减小,纵向裂纹继续发展;最后在直、曲相交段出现致命性断破,表现为无塑形变形的脆性破坏。

(2)CFRP环带每层的应力最小值出现在曲线段顶点处,最大值出现在直曲相交段或直线段中;层间剪应力呈抛物线型分布,最大值同样出现在直曲相交段,且数值较小,仅为纵向拉应力的10%左右。直、曲相交段为环带受力的最不利位置。

(3)构造参数对环带不同位置、不同层的影响规律皆有不同。随着曲线段曲率的增大,最外层应力增大,最内层应力降低,层间剪应力也随之降低。故相对较大的曲率对环带的受力有积极作用。

(4)随着环带厚度的增加,应力最大值出现下降,虽然曲线段的应力值有所增大,但由于相对数值偏小,所以相对较厚的CFRP环带提供了较大的截面面积,减小了环带的应力水平。

(5)随着接触面摩擦系数的增大,直线段应力变化不大,曲线段应力下降明显。粗糙的表面限制了环带应变的增大,但同时也带来更多的摩擦热和截面损耗。摩擦热的增多会影响环带的温度应力分布,同时可能会造成坏带粘结基体的破坏,对环带的抗疲劳性能有一定影响。

(6)曲线段的应力分布对CFRP环带构造参数的改变更为敏感,直线段则变化不大;其中环带的厚度和摩擦系数对应力值影响较大,曲率的影响最小。虽然应力最大值可能出现在直线接头处或直线相交段,但由于曲线段的复杂应力分布以及较高的层间剪切应力,环带最薄弱位置为直曲相交段,构造参数对其影响不大。