轻质高绝缘芯体复合横担的性能研究

姜海, 刘明慧, 于鑫, 吴雄, 李浩义, 董鹏,刘晓宇, 杨帆, 王德智, 李林

(1.国网辽宁省电力有限公司丹东供电公司,辽宁 丹东 118000;2.国网电力科学研究院武汉南瑞有限责任公司,湖北 武汉 430074;3.华北电力大学 河北省绿色高效电工新材料与设备重点实验室,河北 保定 071003)

0 引 言

随着国民经济持续发展,用电需求日益增加,对电网的可靠性要求不断提高[1-2]。目前我国输配电线路大多沿用传统的铁塔结构,以配置金属横担和绝缘子串柔性悬挂导线的方式运行[3]。然而传统金属横担绝缘水平较低,耐腐蚀性差[4],不利于“坚强绿色电网”的构建。其次近年来线路雷击事故频发,统计结果显示,输配电网总跳闸次数中,由雷击引起的跳闸次数占比高达40%~80%[5-6],尤其在我国西北大气污染严重地区和南方沿海多盐雾天气地区,雷击引起的跳闸率更高[7-8],而传统金属横担不利于降低雷击事故率和提高电网安全性。另外,金属横担耐老化特性较差,维护成本较高,不符合电网运行安全性、经济性的要求。

轻质高绝缘复合横担具有质量轻、绝缘性能优良、耐老化特性好、防污能力强等优点[9-10],将其作为传统金属横担的替代品已成为降低走廊宽度、节省空间及安装成本、提高电网可靠性的有效途径。对于复合材料横担的研究及应用,国外的开始时间相对较早,20世纪60年代日本已经将纤维增强复合材料(FRP材料)应用于横担制作并投入使用,较好地解决了风偏所引起的闪络问题[11]。20世纪90年代初,随着国内材料研究领域取得重大突破,复合材料在电力行业中的应用成为可能[12]。1995年,温岭市电力绝缘器材有限公司研制生产出110 kV复合材料横担以及杆头并进行了试点应用,从此我国开始复合横担的大规模研究与应用[13-17]。

在近30年的发展过程中,不同电压等级、不同型式的高绝缘复合横担得到进一步开发,相应的型式设计逐渐深入、趋于合理,工程应用也日益增多。2016年初,国网公司在九地实施了10 kV架空线路高绝缘复合横担试点应用;2018年,高绝缘复合横担由试用阶段逐渐转向全面推广应用阶段。2020年,中能源集团广东省电力设计研究院针对强风地区500 kV输电线路复合绝缘横担的应用进行了设计和研究[18],复合横担在我国的应用日益广泛。

目前,复合横担的制作工艺包括芯体管界面打磨处理工艺和芯体浇注成型工艺。芯体管界面经打磨处理工艺打磨后,整根管壁粗糙程度较为均匀,与绝缘子外壁粗糙程度接近。芯体浇注成型工艺分为两种,一种是玻璃/混合微珠填充工艺,该工艺操作简单,固化后的界面粘接较好,成型的芯体密度较低且有进一步下降的空间,但是由于干料层层压实,内部容易产生填充不致密的缺陷;另一种是有机微球填充工艺,该工艺得到的芯体内部缺陷较少,电气性能好,但是工艺操作复杂,需要严格控制温度,且有机微珠的密度较大,填充得到的芯体密度较大。

本研究通过芯体管界面打磨处理工艺和芯体浇注成型工艺制备得到轻质高绝缘泡沫芯体复合横担,对其进行吸水率、染料渗透性、水扩散泄漏电流、电气强度、热诱导、振动老化等多项试验,并结合试验结果及DL/T 1580—2021对材料进行合格性检验。

1 试 验

1.1 试样制备

采用有机硅改性树脂(HD01)和酸酐类固化剂制备芯体材料,采用日本松本制药有限公司型号为MFL-SEVEN的微珠作为填充材料,微珠密度为0.110 g/cm3,平均直径为20 μm。

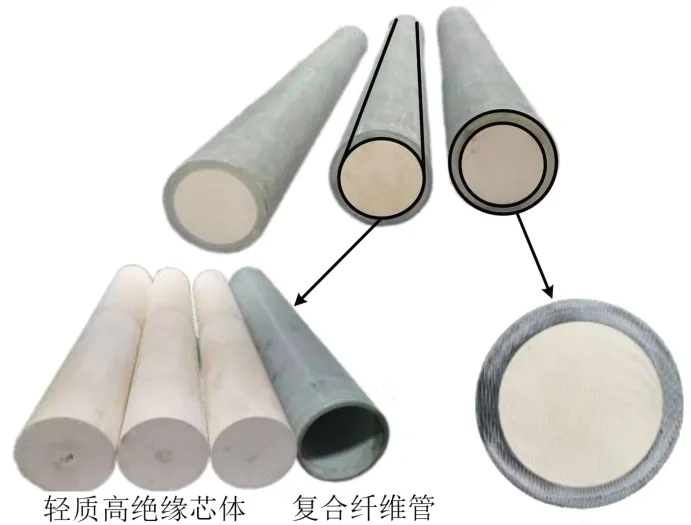

横担成型工艺如下:首先,按质量比100∶90∶1称取有机硅改树脂、固化剂以及有机微珠,在行星式真空搅拌器中以800 r/s的速度混合5 min,搅拌时注意密封,防止微珠飘出;然后,将混合物转移至搅拌罐进行真空搅拌脱泡,对罐体加热以降低混合物的黏度;接着使用气缸活塞将混合物填入芯体内,控制压力以调整填充速率;最后,将填充后的芯体两端封闭,放入烘箱中在80、100、120℃温度下分别固化8 h,得到轻质高绝缘泡沫芯体复合横担试样。整体试样实物如图1所示。

图1 轻质高绝缘复合横担试样Fig.1 Light weight and high insulation composite cross-arm sample

1.2 试样处理

横担的振动疲劳是关键评价指标之一,本研究对横担整体进行振动老化试验,结合试验结果评估横担的耐振动老化性能。考虑复合材料的散热性及装置本身情况,结合微风振动频率范围,通过式(1)进行振动频率的计算及选取[19]。

式(1)中:fs为卡门漩涡频率(Hz);v为风速(m/s);d为导线直径(mm);Sr为斯特劳哈尔数,我国一般取值为200[20]。

以北京地区为例进行振动老化频率及次数的分析及选取:基于该地区全年风速分布、风频玫瑰图及常见输电模块,选取平均风速为3 m/s,导线型号为LGJ-300/40,在导线无覆冰、输电线路单回路的情况下,根据式(1)计算得到的振动频率为20 Hz,以该值作为振动老化试验频率。考虑到能够使得导线产生稳定振动的风向概率为50%~70%,复合绝缘横担运行中发生微风振动的时间占全年的30%~50%,结合横担处于各风速段下的年振动次数及复合绝缘横担运行年限,本文中振动次数取1.2×105次。

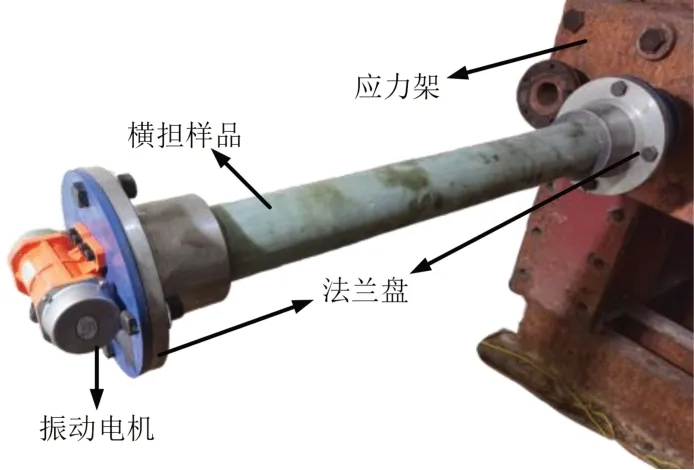

振动加载装置的选取关系到疲劳老化系统的设计合理性和运行安全性,本研究选用振动电机作为振动加载装置,横担整体通过法兰盘与振动电机和应力架相连接,振动老化试验装置实物图如图2所示。

图2 振动老化试验装置Fig.2 Vibration ageing test device

1.3 性能测试

1.3.1 吸水率测试

将直径为50 mm、长度为(50±1) mm的试样置于干燥箱中,在50℃条件下干燥24 h后取出,冷却至室温条件(25℃),使用电子分析天平称取干燥后的试样质量(M);将干燥试样浸没于去离子水中24 h后取出,用滤纸擦除表面水分并再次称取质量(M′),然后通过式(2)~(4)计算各试样的24 h绝对吸水质量(M*)、质量吸水率(ωq)、体积吸水率(ωv)。

式(3)中:V为试样体积;ρw为试样密度。

1.3.2 染料渗透性测试

从复合绝缘横担上截取长度为(10±0.5) mm的试样,使用细纱布将试样切割面打磨光滑,打磨过程中保持两端面平行且清洁。在容器中放置一层直径相同(1~2 mm)的钢球,将试样截面放置于钢球上。将含1%红色或紫罗兰色次甲基染料的酒精溶液倒入容器中且保证液面比球顶高(2.5±0.5)mm,该染色液会在毛细作用下穿过芯体逐渐上升,测量并记录染色液穿过试样的时间。

1.3.3 水扩散泄漏电流测试

从复合绝缘横担上截取6段长度为(30±0.5)mm的试样,在含0.1%NaCl的去离子水中沸煮100 h,取出并放置于常温去离子水中保持15 min。之后将试样从玻璃容器中取出,并用滤纸将其表面擦干。然后将试样置于两电极间,将试验电压以约1 kV/s的速度均匀升到12 kV,维持1 min,再逐渐降低电压至0 kV,观察试验过程中试样是否出现击穿和表面闪络现象,并测量得到试验期间的泄漏电流值。试验应在从玻璃容器中取出3 h内完成。

1.3.4 电气强度测试

从正常生产的复合绝缘横担上以与芯体轴线呈90°方向锯取部分长度为(10±0.5) mm的试样,将试样放入平行平板电极间,在变压器油中对试样进行交流电压击穿试验。

1.3.5 热诱导试验

从复合绝缘横担上截取长度为(50±0.5) mm的试样,然后放入150℃烘箱中烘焙4 h,待试样冷却至室温后观察芯体端面有无油状渗出物。将1%紫罗兰色次甲基染料的乙醇溶液涂于试样两端表面,观察芯棒端面有无裂纹。

2 结果与讨论

根据试验方法对实验室制备得到的轻质高绝缘复合芯体横担(简称“轻质芯体横担”)进行试验,同时将部分试验结果与襄阳国网合成绝缘子有限责任公司生产的实心芯体复合横担(简称“实心芯体横担”)及DL/T 1580—2021的要求进行对比,综合分析评估轻质芯体横担的性能。

2.1 密度及吸水率

密度是衡量绝缘材料性能的重要指标,绝缘材料质量过高会减小材料的载荷能力、增大输电线路的振动强度等。本文选取外径为100 mm、长度为2 000 mm的轻质高绝缘芯体复合横担为例,测得其质量为15.77 kg,密度为1.004 g/cm3;作为对比的同规格实心芯体横担,其质量为29.80 kg,密度为1.898g/cm3。可以看出轻质芯体横担相比实心芯体横担总质量减少了47%,总体密度降低了47%,充分体现出轻质的特性。

吸水率也是衡量绝缘材料性能的重要指标,绝缘材料吸水会导致其介质损耗升高、内部缺陷增多、绝缘性能下降,在高场强下易出现击穿现象进而导致事故发生。轻质芯体横担振动老化试验前后及实心芯体横担的24 h绝对吸水质量、质量吸水率、体积吸水率如表1所示。

表1 吸水率测试结果Tab.1 Water absorption test results

由表1可知,轻质芯体横担的绝对吸水质量略高于现有标准DL/T 1580—2021的指标值及实心芯体横担的绝对吸水质量。由于DL/T 1580—2021是基于密度为2.2 g/cm3的实心芯体横担制定,本文制备的轻质芯体横担密度仅为1.004 g/cm3,远低于实心芯体横担的密度,导致轻质芯体横担的质量吸水率略高于标准DL/T 1580—2021的指标值,但其体积吸水率仍满足标准规定。综合评价可知,轻质芯体横担的性能优于实心芯体横担且能够满足应用要求。

振动老化试验后轻质芯体横担的吸水率有小幅度上升,分析原因为振动后芯体管与轻质泡沫材料界面出现微小空隙导致水分残留,但总体仍满足应用要求。

2.2 染料渗透性

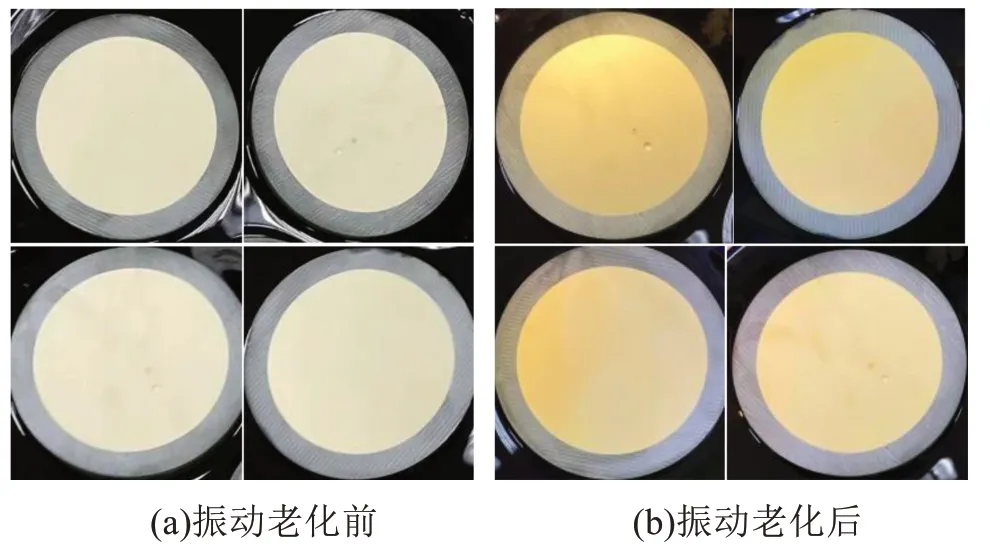

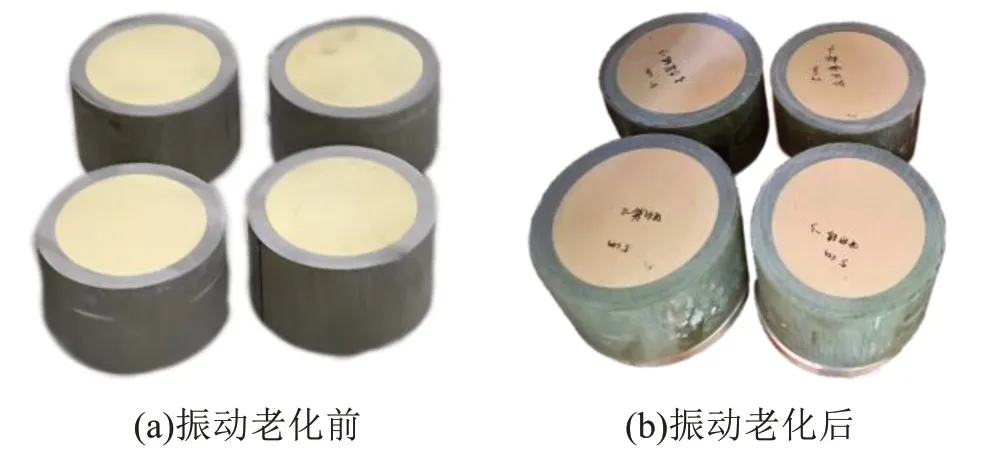

染料渗透性是衡量横担是否出现裂纹等明显缺陷的重要指标,4个轻质芯体横担试样的染料渗透试验结果如图3所示。

图3 染料渗透试验结果Fig.3 Dye penetration test results

由图3可知,振动老化前后4个试样在15 min内均未出现染料液贯穿的现象,表明试样内部无明显缺陷,制备得到的轻质芯体横担符合标准要求。

2.3 水扩散泄漏电流

泄漏电流是衡量横担绝缘性能的重要参数之一,是横担使用安全性的主要评价指标。轻质芯体横担及实心芯体横担的泄漏电流试验结果如图4所示。

图4 泄漏电流试验结果Fig.4 Leakage current test results

由图4可知,振动老化试验前,5个轻质芯体横担试样的泄漏电流分别为73.1、74.3、69.2、71.2、73.8 μA,实心芯体横担的泄漏电流值为120.0 μA;振动老化试验后,轻质芯体横担试样的泄漏电流分别为86.1、89.4、93.1、77.9、83.7 μA,实心芯体横担的泄漏电流值为132.9 μA。DL/T 1580—2021规定横担的泄漏电流应小于364 μA。可见,轻质芯体横担的绝缘性能满足标准规定且明显优于实心芯体横担。

2.4 电气强度

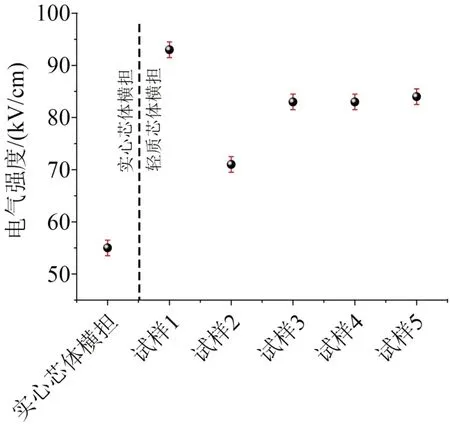

横担的电气强度可反映其对电场的耐受能力,是评价横担绝缘性能的重要指标。5个轻质芯体横担试样的长度分别为10.2、10.1、10.1、10.1、10.2 mm,实心芯体横担的平均长度为10 mm,测得它们的交流电气强度如图5所示。

图5 电气强度试验结果Fig.5 Electric strength test results

由图5可知,5个轻质芯体横担试样的电气强度分别为93.5、71.6、83.7、83.8、84.1 kV/cm,实心芯体横担的交流电气强度约为55 kV/cm。DL/T 1580—2021规定,横担的交流电气强度应大于30 kV/cm。试验结果表明,轻质芯体横担的交流电气强度满足标准规定且优于实心芯体横担。

处于第二梯队的省份应增强信息产业的渗透和扩散能力,提升宽带速率和电脑普及率,实现信息产业的快速传播能力,从而为发展融合层信息经济提供助力。同时,应以“两化” 融合发展为重点,鼓励工业企业、农业企业和服务业与信息化服务机构利用互联网、物联网、移动互联网、大数据和云计算等新一代信息通信技术。此外,还要积极推动宽带战略,各省因地制宜,统筹3G、WLAN和LTE协调发展,扩大无线宽带网络的覆盖面,增加基站、公共运营热点和AP的布局,从而促进信息产业与其他产业的浸润、渗透和融合,催生信息经济新业态和新模式。

2.5 热诱导试验

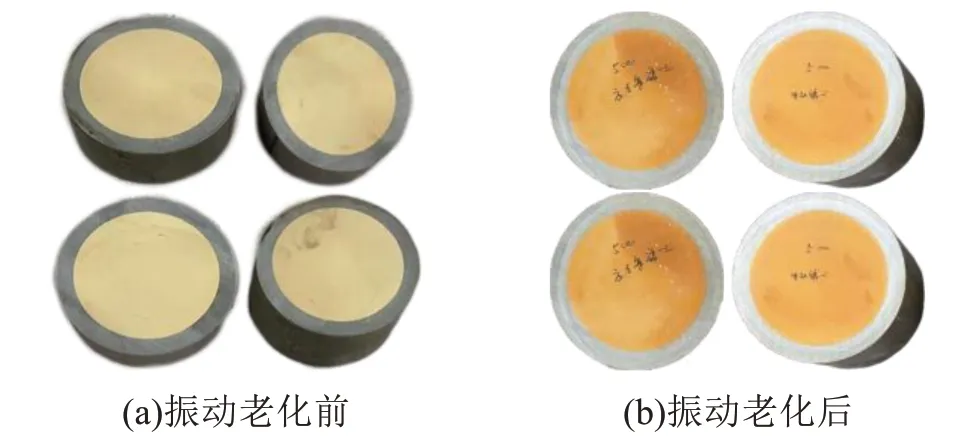

热诱导试验是有效反映横担理化性质的重要测试方法,是评价横担使用安全性的必要试验。热诱导试验前后的横担试样如图6~7所示。

图6 热诱导试验前轻质芯体横担试样Fig.6 Cross-arm samples with light weight core before thermal induction test

图7 热诱导试验后轻质芯体横担试样Fig.7 Cross-arm samples with light weight core after thermal induction test

由图6~7可知,振动老化前后轻质芯体横担试样在进行热诱导试验后均未出现界面缺陷及端面裂纹,表明轻质芯体横担满足标准规定。

3 结 论

本研究制备得到轻质高绝缘泡沫芯体复合横担,并通过试验分析了横担的各项性能,主要得到以下结论:

(1)轻质高绝缘芯体复合横担的密度低于实心芯体横担,其24 h体积吸水率低于实心芯体横担。

(2)轻质高绝缘芯体复合横担的染料渗透试验表明,15 min内各试样均未出现染料液贯穿的现象,说明轻质芯体横担内部无明显缺陷。

(4)轻质高绝缘芯体复合横担进行热诱导试验后未出现界面缺陷及端面裂纹,横担性能优异。

(5)轻质高绝缘芯体复合横担在20 Hz频率下进行1.2×105次振动老化后端部未出现裂纹,各项性能无明显下降,说明耐振动老化性能较好。