复合绝缘子密封胶老化因素研究

杨昌建, 刘云舒, 尚晓光, 辛蕾, 徐丹, 何彦良, 任双赞, 贾志东

(1.国网陕西省电力有限公司电力科学研究院,陕西 西安 710100;2.清华大学 深圳国际研究生院,广东 深圳 518055;3.国网陕西省电力有限公司西安供电公司,陕西 西安 710000)

0 引 言

复合绝缘子[1]又称合成绝缘子、橡胶绝缘子等,随着我国污闪事故的频发、直流输电的发展和特高压的建设,其在我国绝缘子行业中已经占据了举足轻重的地位[2-4]。复合绝缘子主要由伞裙护套、芯棒和金具组成,伞裙材料主要为高温硫化硅橡胶等有机材料,芯棒材料为玻璃纤维浸渍环氧树脂形成的玻璃钢复合材料,金具材料为热镀有锌层的碳素铸钢或碳素结构钢。复合绝缘子中的硅橡胶材料不仅有伞裙护套用高温硫化硅橡胶材料,还有密封胶用室温硫化硅橡胶材料[5-6]。关于复合绝缘子用硅橡胶密封材料发生老化导致密封失效的事故已有多次报道[7-8],但是目前对于特殊环境下密封胶材料的老化机理研究还不够全面。

为研究硅橡胶材料的老化,许多学者通过在实验室内模拟运行环境对其进行单因素或多因素的人工加速老化试验,并对老化后的试样进行分析,从而得出其老化机理[9-20]。此类研究方法的优点在于老化条件可控,利用控制变量法得到的老化试样能够排除许多干扰因素,老化因素与老化现象之间有严谨的相关性,有利于开展老化机理研究。目前人工加速老化试验采取的老化因素主要有紫外辐照[9-11]、臭氧[12-13]、电晕[14-15]、电弧[16-18]、酸[19-20]、盐雾[21]及多因素[22-23]并存等。

我国南方沿海地区属于典型的湿热环境,一年四季降雨量充沛且持续降雨时间较长。这类环境下复合绝缘子密封胶与金具界面试样发生老化后容易导致水分侵入压接界面,引起电网故障[24]。李晓等[25]研究认为引起绝缘子密封胶与金具界面试样老化的因素可能有水、盐、硝酸、硫酸、金具腐蚀液及温度等,其作用机理主要有两方面:一是导致密封胶表面形成“孔洞”,使其表面粗糙度增大;二是导致密封胶与金具的粘接性变差。为了探究水、盐、硝酸、硫酸、金具腐蚀液(由于金具腐蚀液呈酸性,本研究利用硝酸和硫酸代替所有酸性物质)及温度对密封胶试样的影响,本文选取一组密封胶新样,分别利用去离子水、盐溶液、硝酸溶液、硫酸溶液以及不同温度下酸和盐的混合溶液模拟不同的老化因素,对其进行28 d的浸泡模拟试验,并利用傅里叶变换红外光谱(Fourier transform infrared spectroscopy,FTIR)、X射线光电子能谱(X-ray photoelectron spectroscopy,XPS)、扫描电子显微镜(scanning electronic microscopy,SEM)和能量色散谱仪(energy dispersive spectrometer,EDS)对试样的老化情况进行分析。

1 试 验

1.1 试验试样

根据文献[26]的研究结果,复合绝缘子密封胶材料的主成分为室温硫化硅橡胶。对此,本研究委托某厂家提供了一批用于绝缘子密封胶材料的室温硫化硅橡胶新样,并参照文献[25]设置常见的老化因素对其进行模拟加速老化试验。图1所示为所选密封胶新制试样。

图1 密封胶新样Fig.1 Sealant sample

1.2 试验过程

选用密封胶新样,通过控制不同的老化因素来模拟绝缘子实际密封胶金具界面试样在运行过程中所面临的情况,当前关于硅橡胶材料的酸、盐等溶液浸泡老化试验没有标准试验方法可以参照,本研究依据文献[27]中的浸泡试验进行模拟老化试验;关于模拟老化时间也无相关标准,本研究将其设定为28 d。

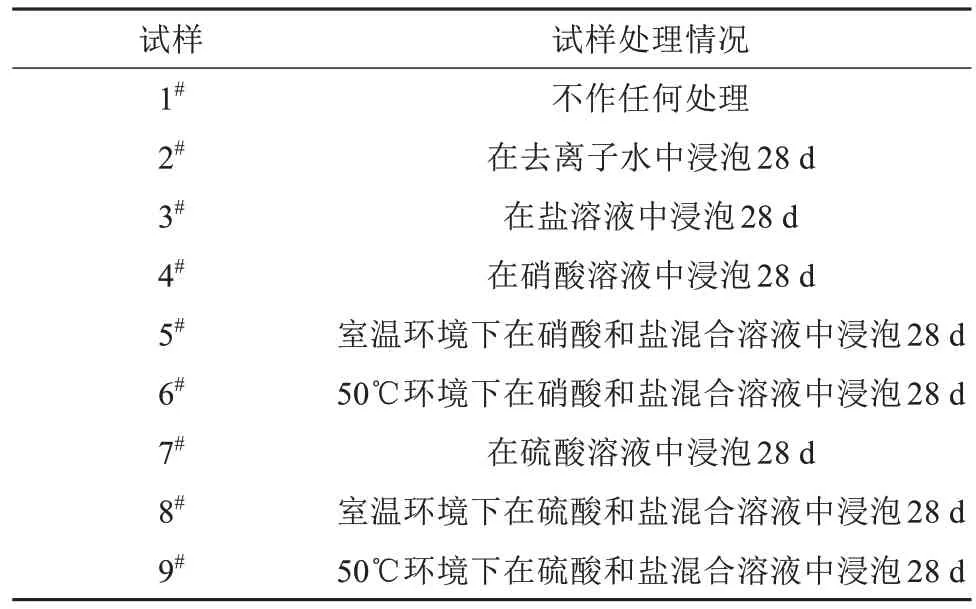

利用去离子水模拟水分对密封胶试样的影响,利用盐溶液模拟水和盐对密封胶试样的影响,利用硝酸、硫酸和盐的混合溶液模拟金具腐蚀液对密封胶试样的影响,利用50℃环境模拟金具发热对密封胶试样的影响。参照文献[28-29],本试验的盐溶液为在20℃下电导率为1 750 μs/cm的加盐自来水。由于复合绝缘子在实际运行中密封胶与金具界面处硝酸与硫酸的浓度随着天气变化可能会有一定的变化,为便于研究,本文选取硝酸与硫酸溶液的浓度为2 mol/L。试样编号及处理情况如表1所示。

表1 试样的处理Tab.1 Treatment of test samples

2 结果与讨论

2.1 FTIR测试分析

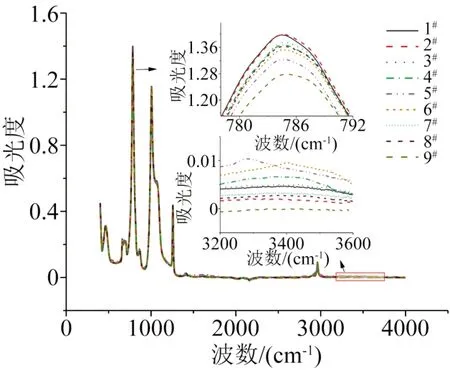

为探究不同老化因素对密封胶新样的影响,本文首先利用FTIR对上述9组试验试样进行分析。与文献[19]研究酸对含氢氧化铝硅橡胶的影响不同,本文所选取的密封胶试样不含氢氧化铝,酸性液体无法与氢氧化铝发生反应,故不会出现因氢氧化铝与酸反应而导致硅橡胶表面出现孔洞的现象。9组试样的傅里叶红外光谱结果对比如图2所示。

图2 试样的红外光谱图Fig.2 Infrared spectra of the samples

选取波数为790 cm-1处的Si-(CH3)2基团的特征峰作为表征老化的参考依据,由图2可知,经过不同应力因素的模拟加速老化试验后,各试样的老化情况大致分为3类:第1类是经过去离子水浸泡的2#试样,基本未出现老化情况,在790 cm-1处波峰值和未经任何处理试样的波峰值基本保持一致;第2类是室温环境下经过硝酸和盐混合溶液浸泡的6#试样以及在50℃下经过硫酸与盐混合溶液浸泡的9#试样,这一类试样老化情况最严重,在790 cm-1处波峰值下降较多;第3类试样是剩余的5组试样,老化程度介于前两类试样之间,在790 cm-1处波峰值差别不大。

选取波数为3 200~3 400 cm-1的-OH基团吸收峰对上述结果进行比较。由图2可以看出,4#、5#和6#试样在该处的波形较明显,说明这3组试样中生成了-OH基团,证明在硝酸溶液浸泡的过程中由于其强氧化性,密封胶试样表面会产生-OH。

综上所述,去离子水不会破坏密封胶的硅氧烷基体结构,即水分对硅氧烷有机物的影响不大。硝酸、硫酸和盐溶液均会对硅氧烷有机物有一定的破坏性,但是其对硅氧烷有机物的破坏方式不一样。结合各试样在3 200~3 400 cm-1处的吸收峰差别,认为硝酸溶液对硅氧烷有机物的破坏主要是因硝酸的强氧化性,其可在硅氧烷有机物的侧链氧化出-OH。硫酸溶液对硅氧烷有机物的破坏可能是因为其脱水性和吸水性,但是仅含有硫酸的溶液对硅氧烷有机物的破坏力较小。盐对硅氧烷有机物的破坏主要通过使侧链甲基发生变化,结合各红外光谱数据,从老化作用结果来看,盐对硅氧烷有机物的破坏性最大。

此外,在盐溶液中加入硝酸和硫酸会加速密封胶材料的老化,硝酸与盐在常温下对密封胶的老化加速作用更强,硫酸与盐在加热情况下对密封胶的老化加速作用更强。但是其加速老化的机理有所不同,硝酸和盐溶液对硅氧烷有机物的影响主要是盐与硝酸单因素相加的结果,盐引起密封胶的硅氧烷侧链甲基发生变化,硝酸导致-OH基团增多;而在硫酸与盐溶液中,推测其作用机理主要为盐引起侧链甲基发生变化,随后硫酸因其脱水性导致硅橡胶有机物中H元素和O元素减少,具体老化过程将结合后续试验进行详细分析。

2.2 XPS测试分析

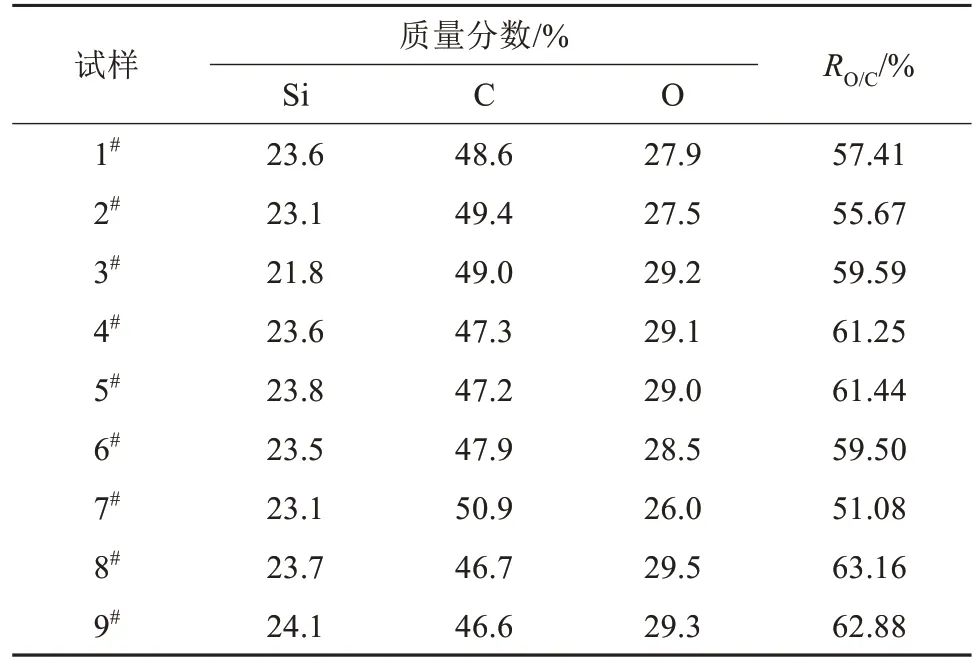

对经过模拟老化的8组试样和未经任何处理的试样进行XPS分析,首先对试样有机物中主要元素Si、O、C的相对含量进行分析,结果如表2所示,其中RO/C表示O元素和C元素质量比,随后对Si元素和C元素分峰并分析其化合态,对比各试样不同化合态之间的差异。

表2 XPS元素分析结果Tab.2 Element analysis results of X-ray photoelectron spectroscopy

从表2可以看出,经过不同老化应力作用后各试样的Si元素相对含量变化不大,除经过去离子水浸泡的2#试样和经过硫酸浸泡的7#试样外,其余试样的元素含量变化规律基本为:C元素相对含量下降,O元素相对含量上升。对比所有试样的RO/C值可得,相比未经过任何处理的1#试样,除2#和7#试样外,其余试样的RO/C值均有所增大。硅橡胶有机物中O元素主要来自Si-O基团,而C元素则主要来自Si-CH3基团,结合红外光谱数据可知,经去离子水浸泡的2#试样Si-(CH3)2基团含量和1#试样基本相同,经过硫酸溶液浸泡的7#试样红外光谱虽有轻微下降但变化不大,2#和7#试样在Si-CH3基团保持不变的情况下其RO/C值减小,说明Si-O键含量下降,经过去离子水浸泡的2#试样RO/C值和1#试样相比仅有轻微减小,推测为水分浸泡导致密封胶表面少量二氧化硅析出,致使该试样的O元素含量下降、RO/C值减小。而经硫酸浸泡的7#试样RO/C值减小较多,分析原因是试样在硫酸溶液中长时间浸泡时,在脱去有机物O元素和H元素的过程中,虽未导致C元素含量下降,但却导致Si-CH3含量和Si-O含量下降,总体表现为RO/C值减小。

盐溶液和硝酸溶液浸泡后的试样RO/C值虽然都有所上升,但其作用机理不同。对于盐溶液浸泡的试样,其C元素相对含量下降,对照FTIR试验可知其Si-(CH3)2基团减少,两组结果对比可得盐对密封胶试样的老化机理为盐溶液浸泡会导致硅氧烷侧链甲基断链,甲基的断链导致C元素相对含量和Si-(CH3)2基团含量下降,从而导致RO/C值增大。对于硝酸溶液浸泡的试样,由FTIR试验可知其侧链被氧化出-OH,使O元素含量上升,故其RO/C值增大。

常温及50℃环境下硝酸与盐溶液的混合溶液浸泡后,RO/C值增大的原因既有硝酸导致-OH等基团的增多,使得O元素含量增加,又有盐导致侧链甲基断链使得C元素减少。对比5#和6#试样可知,50℃环境下的6#试样RO/C值小于常温下的5#试样,这是由于在较高的温度下硝酸会发生分解,使其对密封胶材料的影响变小。常温及50℃环境下硫酸与盐溶液的混合溶液浸泡对密封胶材料的破坏机理为盐导致密封胶硅氧烷的侧链甲基断链,使Si-O-Si主链暴露在硫酸中,硫酸在脱去O元素的过程中导致Si-O-Si主链断裂,虽然盐会导致侧链甲基断链引起C元素减少,硫酸脱水导致O元素减少,但是硫酸对Si-O键的作用滞后于盐对侧链甲基的作用,因此O元素的减少程度小于C元素,总体表现为RO/C值增大。

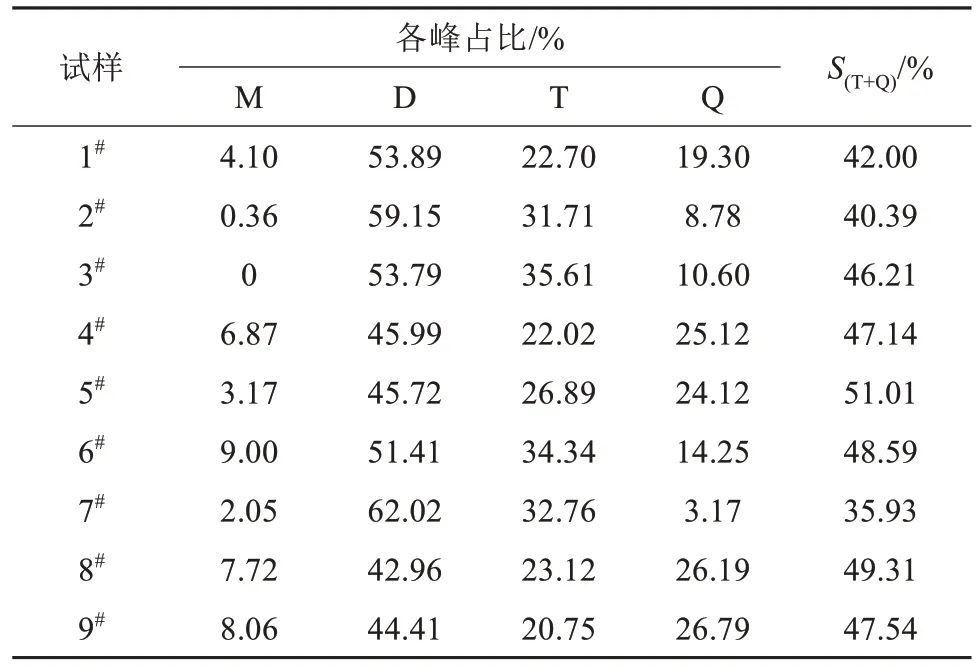

为进一步说明各种老化应力作用下密封胶有机物各基团的变化情况,对1#~9#试样的Si和C元素进行分峰,Si元素的分峰结果如表3所示,其中M、D、T、Q依次代表官能基数为一官能性、二官能性、三官能性、四官能性,S(T+Q)表示T和Q总共占比。

表3 试样Si元素分峰结果Tab.3 Peak splitting results of Si

由表3可知,相比于1#试样,经去离子水浸泡的2#试样和经硫酸浸泡的7#试样S(T+Q)下降,其余试样的S(T+Q)有所上升,这一规律和元素分析结果一致。通过对比1#、2#和7#试样的M、D、T和Q化合态物质占比可知,2#和7#试样S(T+Q)下降的主要原因是Q相对占比下降,经去离子水浸泡的2#试样S(T+Q)下降原因为水分在硅橡胶内部扩散的过程中导致少量二氧化硅析出,因而Q下降,二氧化硅的析出会导致表面氧元素含量下降,进一步印证了元素分析的结果。经硫酸溶液浸泡的7#试样S(T+Q)下降则是由于硫酸具有脱水性,而Q中Si的4面都是O元素,其O元素暴露在硫酸中易被脱去,致使Q相对含量下降。对比3#~9#试样的S(T+Q),可以看出硝酸与盐、硫酸与盐的混合溶液对硅橡胶老化的影响要大于硝酸、硫酸及盐溶液单独对硅橡胶老化的影响。

由表3还可知,无论RO/C值还是S(T+Q)的变化,常温环境下的5#试样均高于50℃环境下的6#试样,再次证明高温导致了硝酸的分解,使其对硅橡胶材料的影响减弱。同时5#、6#的S(T+Q)上升,即Si元素周边的含氧基团增加,结合硝酸的强氧化性特性,说明密封胶硅氧烷的侧链甲基被氧化成羟基的过程中生成了Si-OH。

虽然经硫酸溶液浸泡下的7#试样RO/C值和S(T+Q)较1#试样均有所下降,但经硫酸和盐混合溶液浸泡后的8#、9#试样RO/C值和S(T+Q)上升较多,说明盐可以促进硫酸对硅橡胶密封胶材料的老化。

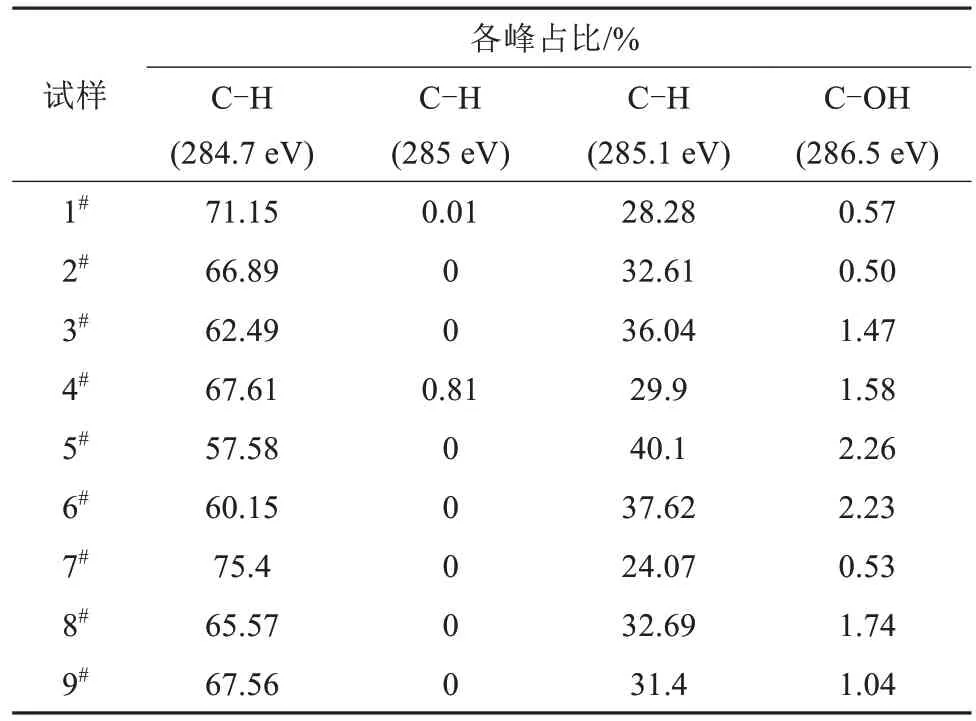

表4为C元素分峰结果,依据相关研究[29],结合能284.7、285、285.1 eV对应的都是C-H键,286.5 eV对应的是C-OH键。由表4可以看出,相比于未经任何处理的1#试样,2#和7#试样的C-OH相对含量变化不明显,经过硝酸溶液浸泡的4#、5#和6#试样COH键相对含量明显增加,证明硝酸的强氧化性会将甲基基团氧化成C-OH。即硝酸的强氧化性不仅会氧化产生Si-OH,还会氧化产生C-OH。

表4 试样C元素分峰结果Tab.4 Peak splitting results of C

2.3 SEM测试分析

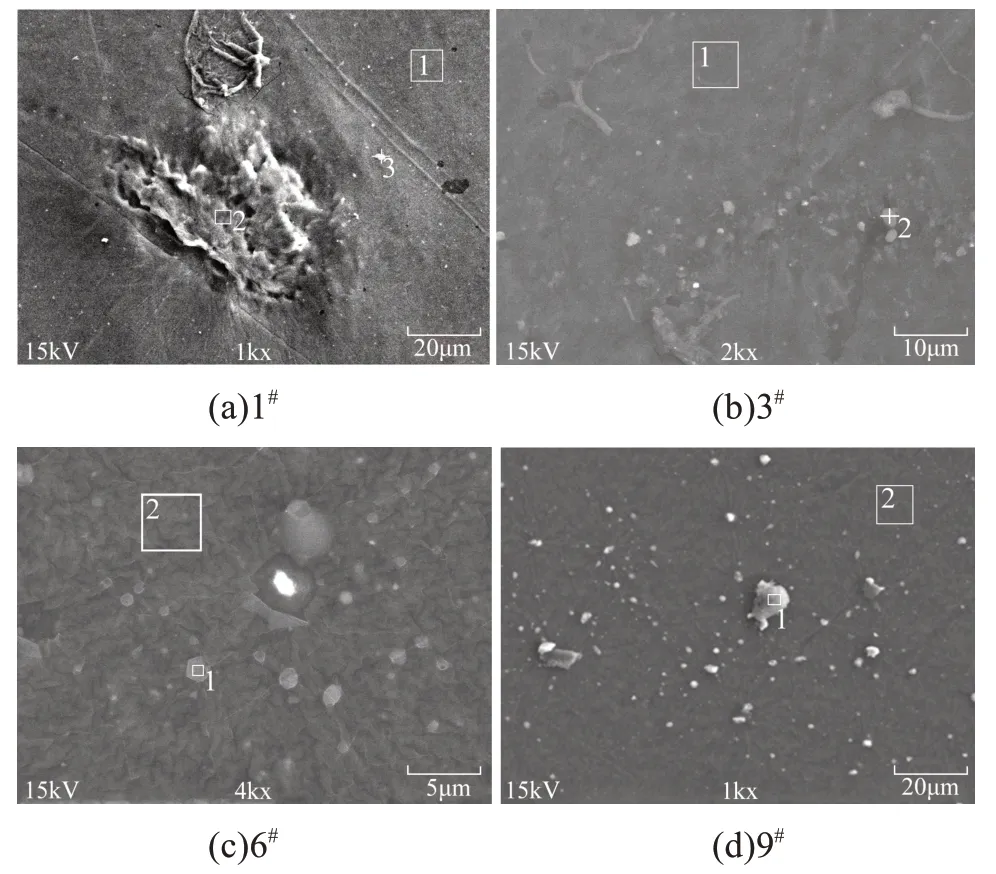

各试样的SEM测试结果如图3所示。

从图3可以看出,7#和1#试样表面最平整,说明7#表面基本无填料等析出,证明了FTIR试验以及XPS试验中所得的结果,即硫酸对硅氧烷有机物试样的影响主要是脱去其表面少量的O元素和H元素。除去7#试样,其余老化试样表面均出现了“颗粒物”,致使试样表面出现不平整的情况,其中2#、3#、4#和8#试样表面的“颗粒物”数量相对较少,5#、6#和9#试样表面的“颗粒物”相对较多。5#表面出现的明显孔洞推测为试样自带缺陷。

对比常温环境和50℃环境下硫酸和盐混合溶液浸泡的8#试样和9#试样可以看出,9#试样表面的“颗粒物”明显更多,两组试样相关应力因素的不同之处只有温度,由此可知温度对硫酸与盐溶液的腐蚀有加速作用。

2.4 EDS测试分析

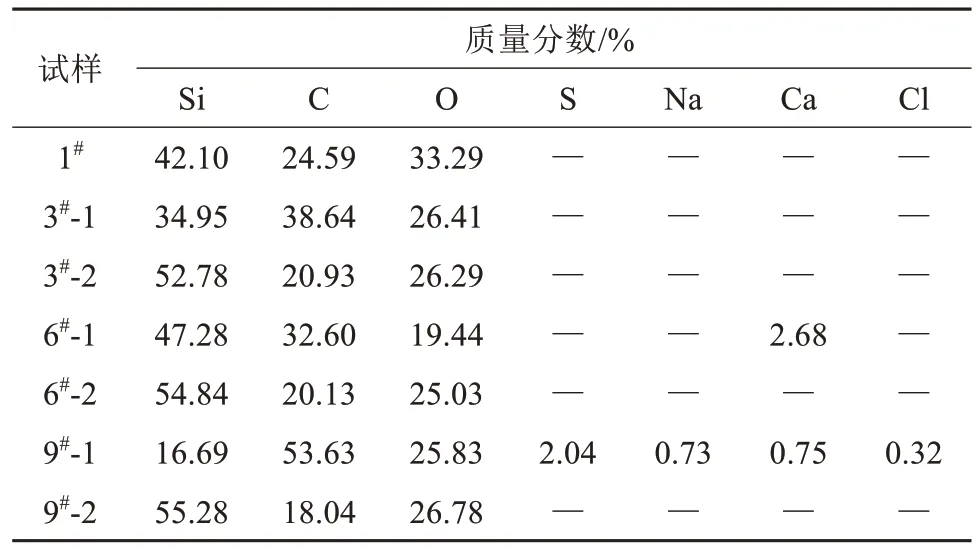

为了探究各试样表面元素变化情况及表面颗粒物的成分,选取1#、3#、6#和9#试样进行EDS元素分析,结果如图4和表5所示。

表5 试样EDS元素分析结果Tab.5 EDS analysis results of samples

图4 试样能谱测试结果Fig.4 EDS results of the samples

图4中1#试样区域1为试样表面平整处,设为试样1#;3#试样区域1为试样表面“颗粒物”处,设为3#-1,区域2为试样表面平整处,设为试样3#-2;6#试样区域1为试样表面“颗粒物”处,设为6#-1,区域2为试样表面平整处,设为6#-2;9#试样区域1为试样表面“颗粒物”处设为9#-1,区域2为试样表面平整处,设为9-2#。

选取1#、3#、6#和9#试样表面平整处,从表5可以看出,其表面Si元素相对含量从大到小依次为9#-2、6#-2、3#-2、1#,C元素和O元素的结果和Si元素基本相反,9#-2试样的O元素含量有轻微增大,这一结果和XPS试验中的元素分析结果基本一致。对于3#-1、6#-1和9#-1这3组“颗粒物”试样,其Si元素含量相比试样平整处均下降较明显,尤其是9#试样,其Si元素含量下降到试样平整处的30.19%。

对于3组“颗粒物”试样,3#试样表面“颗粒物”处Si、C和O元素虽然含量变化较大,但是未出现新的元素,说明其主要是密封胶内部物质在向外扩散。结合前述试验,认为主要是二氧化硅填料析出。相比于盐溶液浸泡的3#试样,经硝酸和盐混合溶液浸泡的6#试样在“颗粒物”处检测到了Ca元素,但是未检测到N元素,认为在混合溶液下硝酸根离子还未渗入密封胶内层,即硝酸仅作用于密封胶试样表面。忽略误差带来的影响,由表5可知经硫酸与盐混合溶液浸泡的9#试样表面出现Na、S和Ca元素,此结果和实际密封胶老化试样相似,说明硫酸已经开始侵入到试样深处并导致表面孔洞产生,再次证明硫酸和盐的相互作用对硅橡胶的影响较大。

因本研究试验采取水浸泡的方式,不能及时冲刷试样表面析出的“颗粒物”,若在自然环境下,随着自然雨水的冲洗,表面孔洞处的“颗粒物”会逐渐脱离,内部填料逐渐析出,试样表面会出现与实际密封胶试样相近的情况,表面会出现明显的孔洞且粗糙度增大。

2.5 分析与讨论

硝酸因其强氧化性可将密封胶试样表面氧化出C-OH键,但是硝酸对硅橡胶的影响基本处于试样表面。硫酸对密封胶试样的影响主要是脱水性,单一的硫酸对密封胶试样的影响较小。依据文献[26],羟基可提高硅橡胶的粘接性能,硫酸的脱水性会脱去硅橡胶表面的-OH,减弱密封胶与金具间的粘接性。

综上可知,湿热环境下对密封胶金具界面试样老化最严重的是水、盐、硫酸和温度的多因素应力,主要表现为盐导致硅橡胶侧链甲基断链,使Si-OSi主链暴露在硫酸环境下,硫酸脱去主链上的O元素,使主链断链,从而盐又可以对较深层的侧链甲基进行应力腐蚀,温度则可以加速这一老化过程。在实际运行环境下,雨水的冲刷会导致密封胶表面出现孔洞,使其粗糙度增大。除此之外,硫酸还会脱去密封胶表面的-OH基团,使密封胶与金具的粘接性变差。

在实际运行情况下,高场强放电环境会生成硝酸和硫酸。硝酸的强氧化性可以氧化出-OH,可能会增大密封胶与金具间的粘接性,但当粘接性变差且较难恢复时,-OH作为亲水性基团可以增大密封胶与金具界面处的储水能力,加速界面处密封胶试样的老化。

3 结 论

自然环境下引起密封胶老化作用的应力主要有水、盐、硝酸、硫酸及温度等,针对各应力因素对密封胶老化的作用机理进行分析,主要得到以下结论:

(1)盐可以使密封胶硅氧烷有机物的侧链甲基断链。硝酸的强氧化性可在硅橡胶侧链氧化生成-OH,其中既有Si-OH基团,又有C-OH基团。硫酸可脱去有机物中的O元素与H元素。

(2)在密封胶的老化过程中,高温导致硝酸分解,削弱其作用力。硫酸与盐在老化过程中相互影响,主要表现为盐使得硅橡胶侧链甲基断链,导致Si-O-Si主链暴露在硫酸环境下,硫酸脱去主链O元素,使主链断链,从而盐又可以对更深层的侧链甲基进行腐蚀,温度可以加速这一老化过程。硫酸还会脱去密封胶表面的-OH基,使密封胶与金具的粘接性变差。