碱性腐蚀对超疏水涂层绝缘强度的影响

李侣, 李宇捷, 李黎, 王晟伍

(1.国网江西省电力公司电力科学研究院,江西 南昌 330096;2.南昌工程学院,江西 南昌 330029;3.华中科技大学 电气与电子工程学院,湖北 武汉 430074)

0 引 言

超疏水涂层的自清洁性能[1-3]在提高室外电气设备运行安全可靠性方面具有重要的作用[4-6]。通过在绝缘子表面涂覆超疏水涂层,可以抑制水汽、污秽的附着,从而减少污闪问题的发生[7]。然而,研究表明[8-10],超疏水涂层的耐碱性腐蚀能力相对较弱,无法在碱性环境下保持长效的自清洁性能。在沿海地区,空气中含有大量的碱性离子[11-12],在这些地区运行的电气设备外绝缘长期暴露在碱性环境中,其表面涂覆的超疏水涂层会受到腐蚀,导致其疏水性能下降,自清洁能力减弱[13-14]。

超疏水涂层自清洁性能的减弱可能导致其绝缘性能下降[15]。目前,尚不明确环境温度对超疏水涂层受到碱性腐蚀程度的影响,也未明确碱性腐蚀对于超疏水涂层绝缘性能的破坏特性及影响因素。为此,本文首先制备具有绝缘性能的超疏水涂层试样,使用碱性溶液在不同温度下对其进行人工腐蚀试验,然后对超疏水涂层试样的绝缘强度及其影响因素进行分析。

1 试 验

1.1 超疏水涂层试样的制备

超疏水涂层由底漆与面漆两部分构成。底漆的主要成分为羟基丙烯酸树脂(hydroxy acrylic resin,HAR)和尼龙粉,将二者按一定比例混合后即可使用。面漆由低表面能改性的SiO2构成,其具体制备方法为:首先向无水乙醇中添加一定量的NaOH,搅拌5 min,形成稳定的碱性水解环境。之后向其中加入正硅酸乙酯(tetraethyl orthosilicate,TEOS),搅拌1 h,使其在碱性环境条件下进行充分水解,形成SiO2分散溶液。向该溶液中快速加入六甲基二硅氮烷(hexamethyl disilazane,HMDS),并不断搅拌使HMDS充分水解,此时水解产物中的甲基(-CH3)取代SiO2表面的羟基,形成均匀的低表面能SiO2分散液。

本研究所涂覆的基材为载玻片,其尺寸为75 mm×25 mm×1 mm。先使用喷枪将底漆均匀喷涂于基材表面,室温固化1 h。然后将面漆均匀喷涂于固化好的底漆表面,室温固化6 h,与底漆整体构成超疏水涂层,漆膜厚度约为50 µm。

1.2 超疏水涂层碱性腐蚀试验

对超疏水涂层试样进行不同温度下的人工腐蚀试验:取15片超疏水涂层试样平均分为3组,将pH=13的NaOH强碱溶液倒入3只玻璃烧杯中,将每组5片超疏水涂层试样完全浸入同一只玻璃烧杯的强碱溶液中,并置于恒温箱内进行腐蚀试验。3组试样的试验温度分别设置为20、40、60℃,腐蚀时间为500 h。

1.3 测试与表征

1.3.1 疏水性

碱性腐蚀试验过程中每隔100 h将试样从强碱溶液中取出,使用蒸馏水清洗后,将试样在室温下静置30 min,使其表面干燥,之后测量每组试样的水滴静态接触角和水滴滚动角,并计算平均值。

1.3.2 微观形貌

使用扫描电子显微镜观察碱性腐蚀试验过程中超疏水涂层试样的表面形貌。

1.3.3 泄漏电流

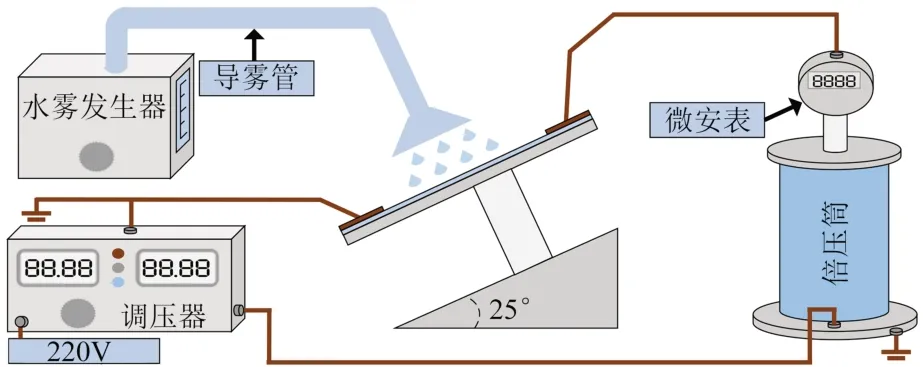

泄漏电流Ileak的测量回路如图1所示,具体测量方法如下:

图1 泄漏电流测量回路示意图Fig.1 Electrical circuit for leakage current measurement

(1)对试样进行清洁、干燥处理后,按照等值盐密(equivalent salt deposit density,ESDD)为0.3 mg/cm2、等值灰密(non-soluble deposit density,NSDD)为0.05 mg/cm2对试样进行人工积污,之后将其通过绝缘胶固定在绝缘支柱上方,绝缘支柱通过绝缘胶固定在25°倾斜平台上方。

(2)将超疏水涂层试样固定后,通过两端的铝箔电极将其接入测量回路中。铝箔电极的前端为圆弧形,可避免因尖端放电导致的电场畸变。同时,铝箔电极与试样之间通过导电胶连接,可避免因电晕放电对测量结果造成影响。

(3)开启水雾发生器,该水雾发生器产生的水雾粒径小于10 µm,通过内径为40 mm的导雾管均匀喷至涂层试样表面,水雾的输出速率约为0.95 m3/min。水雾润湿涂层表面10 min后停止喷雾,等待环境中水雾消散后,开始测量试样的泄漏电流Ileak。

(4)开启调压器开关,缓慢将电压升高至5 kV,等待10 s,待微安表示数稳定之后,每10 s记录一次微安表显示的泄漏电流值Ileak,记录5次,取平均值作为该片试样的泄漏电流Ileak。

2 结果与分析

2.1 表面形貌

碱性腐蚀前及在20、40、60℃下碱性腐蚀500 h后超疏水涂层试样的表面形貌如图2所示。从图2(a)可以看出,超疏水涂层试样表面分布有微观粗糙结构,有利于提高涂层表面的疏水性[16-17]。图2(b)中,在20℃条件下受到碱性腐蚀500 h后,超疏水涂层试样表面粗糙度明显下降,可观察到部分微米级突起仍存在于试样表面。图2(c)~(d)中,除了部分受到腐蚀的微米级突起之外,还可以观察到碱性腐蚀造成的蚀孔,且60℃条件下蚀孔的数量明显多于40℃条件下的数量。

图2 超疏水涂层试样的SEM图Fig.2 SEM images of superhydrophobic coating specimen

此外,对比图2(b)、(c)、(d)中试样表面微米级突起的数量,发现随着腐蚀环境温度升高,腐蚀500 h后涂层试样表面存在的微米级突起数量逐渐减少,意味着涂层的疏水性逐渐下降,这表明环境温度越高,超疏水涂层受到碱性腐蚀的程度越严重。

2.2 疏水性

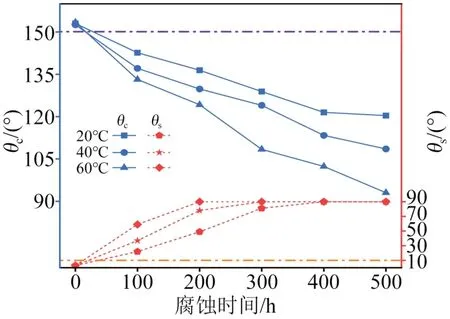

不同温度下碱性腐蚀超疏水涂层的疏水性随腐蚀时间的变化如图3所示。通常认为,当涂层表面的水滴静态接触角θc>150°,且滚动角θs<10°时,涂层具有超疏水性[18]。试验过程中,当试样表面的水滴滚动角θs增大至90°仍无法滚动时,则不再继续测量该片试样的滚动角值,而是将该试样的水滴滚动角θs的数值记为90°。

图3 碱性腐蚀超疏水涂层疏水性随腐蚀时间的变化Fig.3 Change of hydrophobicity of superhydrophobic coating with corrosion time

从图3可以看出,在相同温度下,随着腐蚀时间的增加,超疏水涂层试样的水滴静态接触角θc逐渐减小,滚动角θs逐渐增大。全部试样在受到碱性腐蚀100 h以内失去超疏水性能。在20、40、60℃下,试样的滚动角θs分别在腐蚀时间为400、300、200 h时达到90°以上。基于图3的静态接触角θc和滚动角θs的变化,认为随着腐蚀过程中环境温度的升高,超疏水涂层受到碱性腐蚀的速率增大。

2.3 泄漏电流

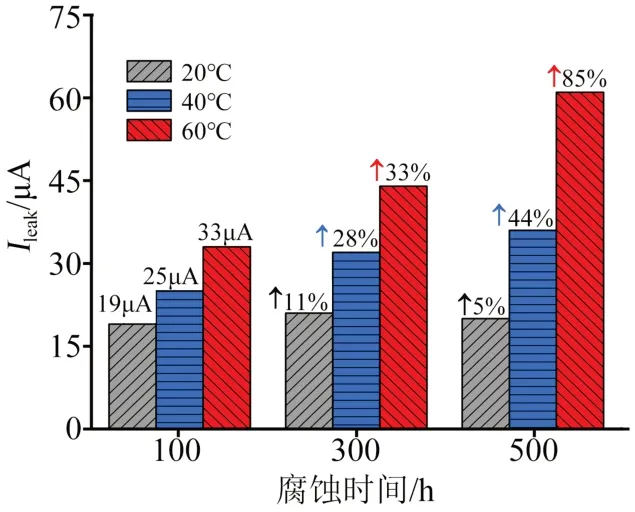

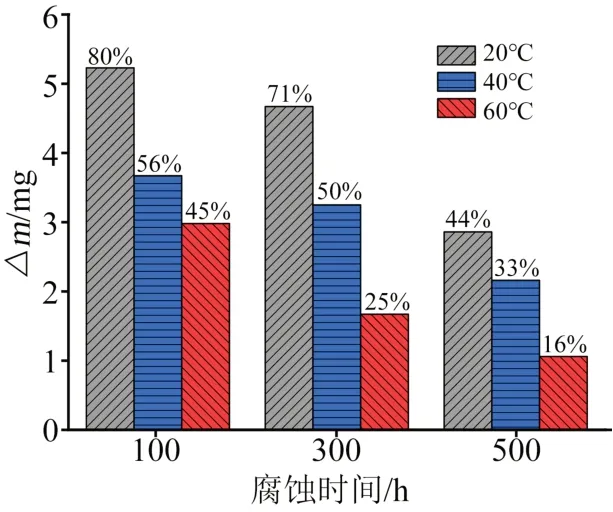

为研究超疏水涂层的绝缘强度受到碱性腐蚀程度的变化特性,对不同温度下碱性腐蚀100、300、500 h后的超疏水涂层试样进行表面泄漏电流Ileak测量,结果如图4所示。

图4 不同温度下泄漏电流Ileak随腐蚀时间的变化Fig.4 Change of Ileak with corrosion time under different temperatures

从图4可以看出,在20℃下,随着腐蚀时间的增加,超疏水涂层试样的表面泄漏电流Ileak无明显变化。在40℃、60℃下,随着腐蚀时间的增加,超疏水涂层试样的表面泄漏电流Ileak增大,且60℃下泄漏电流Ileak的增幅更大。

对导致上述现象的原因分析如下:本研究制备的超疏水涂层表面主要成分为-CH3修饰的纳米SiO2颗粒,而-CH3中C-H键的键能为414 kJ/mol。在化学腐蚀作用下,C-H键易受到破坏,且腐蚀环境温度的升高对该腐蚀破坏起到增益效果。超疏水涂层表面-CH3基团的破坏意味着涂层表面能的增加,导致污秽液滴或液膜在涂层表面的滚动角增大,即涂层表面的疏水性降低。在附着污液的作用下,涂层表面电导率增大,导致涂层表面泄漏电流增大,意味着涂层的绝缘强度下降。

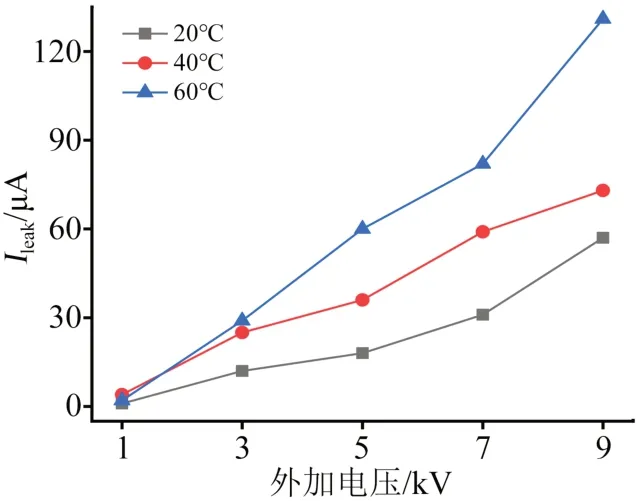

为了进一步说明碱性腐蚀试验前、后超疏水涂层绝缘强度的变化,对试验前后试样表面的污秽质量变化Δm进行测试。泄漏电流测量试验后,将试样放入80℃的恒温箱中烘干1 h后取出,使用电子天平测量试样表面的污秽质量,并与人工积污的污秽质量作差,得到的污秽质量变化Δm如图5所示,图中百分比数值为污秽质量变化Δm与人工积污的污秽总质量之比。

图5 不同温度下污秽质量变化Δm随腐蚀时间的变化Fig.5 Change of Δm with corrosion time under different temperature

基于上述试验结果,认为碱性腐蚀导致超疏水涂层表面物质和结构损失,进而导致其疏水性下降。随着超疏水涂层表面的疏水性下降,其自清洁性能下降,进而导致润湿污秽形成的电解质溶液液滴或液膜难以从涂层表面脱落,从而使涂层表面泄漏电流增大,绝缘强度下降。

3 腐蚀涂层绝缘强度影响因素研究

为研究受到碱性腐蚀的超疏水涂层绝缘强度的影响因素及变化特性,选取不同温度下腐蚀时间为500 h的超疏水涂层试样,测试其在不同染污程度、外加电压和表面污秽润湿程度(润湿时间)条件下泄漏电流Ileak的变化。

3.1 染污程度的影响

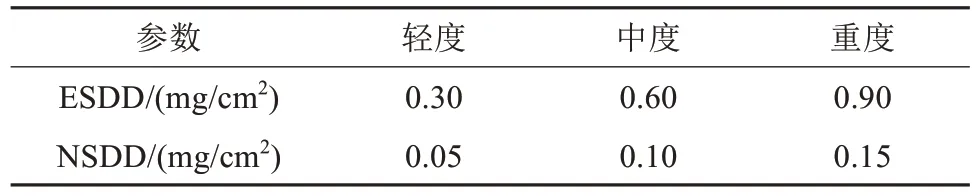

按照表1中3种染污程度对应的污秽质量参数[19-20],对20、40、60℃条件下受到碱性腐蚀500 h后的超疏水涂层试样进行人工积污,然后测量试样的泄漏电流,结果如图6所示。

表1 人工积污污秽质量参数Tab.1 Pollutant quality parameters of artificial pollution

图6 不同温度下泄漏电流Ileak随染污程度的变化Fig.6 Change of Ileak with corrosion degree under different temperature

从图6可以看出,当染污程度为轻度时,随着腐蚀环境温度的升高,染污超疏水涂层试样表面的泄漏电流Ileak不断增大。当染污程度为中度时,每个温度下,染污超疏水涂层表面的泄漏电流Ileak相对于轻度染污下均增大将近1倍,其中20℃条件下中度染污超疏水涂层表面的泄漏电流增幅最大,为轻度染污条件下泄漏电流的115%。

重度染污条件下,染污超疏水涂层试样表面的泄漏电流Ileak进一步增大。3个温度下,试样的泄漏电流Ileak均为轻度染污条件下的3倍以上。同时,在重度染污条件下,随着试验环境温度的升高,超疏水涂层试样表面的泄漏电流Ileak相对于轻度染污条件下的泄漏电流增幅逐渐下降。

综上,腐蚀环境温度越高,表面染污程度越严重,对于碱性腐蚀超疏水涂层表面绝缘强度的影响越明显。

3.2 外加电压的影响

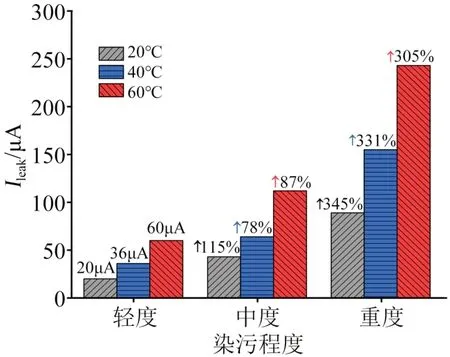

为了测试外加电压Uapp对于碱性腐蚀超疏水涂层绝缘强度的影响,将轻度染污超疏水涂层试样表面润湿10 min后,以0.1 kV/s的升压速度缓慢升高超疏水涂层试样两端的外加电压Uapp,每升高1 kV,等待10 s,之后每隔10 s记录1次泄漏电流Ileak,直至5次,取平均值作为该片试样在当前电压下的泄漏电流幅值。之后重复上述升压及测量过程,直至外加电压Uapp升高至9 kV以上,得到超疏水涂层试样泄漏电流Ileak随外加电压Uapp的变化如图7所示。

图7 不同温度下泄漏电流Ileak随外加电压的变化Fig.7 Change of Ileak with applied voltage under different temperatures

从图7可以看出,在3个温度下,超疏水涂层表面的泄漏电流Ileak均随着外加电压Uapp的升高而增大。当外加电压为1 kV时,3个温度下,超疏水涂层试样表面的泄漏电流幅值相近。当外加电压升高到3 kV及以上时,在每个外加电压下,超疏水涂层表面的泄漏电流Ileak均随着腐蚀环境温度的升高而增大。

定义1[1-2] 设表示一个实数集R上的直觉梯形模糊数,其参数a

上述现象表明,碱性腐蚀超疏水涂层在轻度染污条件下的表面泄漏电流Ileak随着外加电压的升高而增大。在外加电压Uapp升高至一定幅值以后,腐蚀环境温度越高,涂层表面的泄漏电流Ileak越大。

3.3 污秽润湿程度的影响

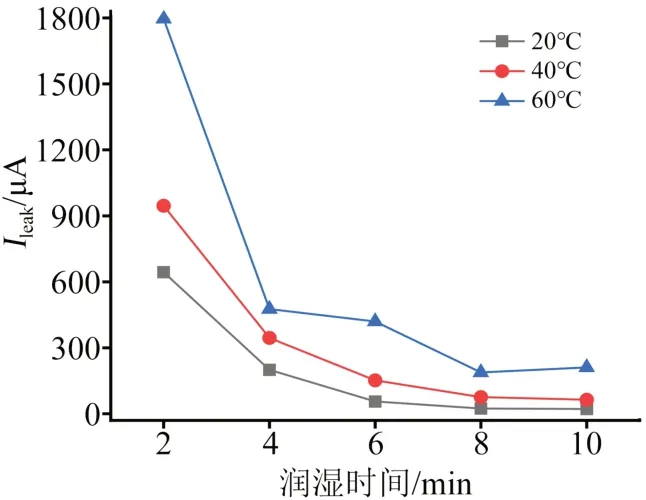

为了研究污秽润湿程度对于碱性腐蚀超疏水涂层绝缘强度的影响,以污秽润湿时间twet表示污秽的润湿程度。在3种温度条件下测试外加电压Uapp为5 kV时试样的泄漏电流Ileak,结果如图8所示。从图8可以看出,随着润湿时间的增加,碱性腐蚀超疏水涂层试样表面的泄漏电流Ileak整体呈减小的趋势。这是由于随着润湿时间的增加,被水雾吸附或溶解的污秽颗粒增多,污秽液滴在自身重力及电场力作用下易从涂层表面脱落,使涂层表面电导率下降,进而导致泄漏电流幅值减小。

图8 不同温度下泄漏电流Ileak随润湿时间的变化Fig.8 Change of Ileak with wetting time under different temperatures

3个温度下,当润湿时间为2~6 min时,涂层试样表面的泄漏电流减小幅度较大,表明在润湿的初始阶段,水雾对于涂层表面污秽颗粒的清洁作用比较明显,随着润湿时间的延长,污秽与水雾形成的电解质溶液逐渐脱离涂层表面,使涂层表面的污染程度下降。当润湿时间为6~8 min时,涂层表面的泄漏电流减小幅度明显变小,意味着在该时间阶段内涂层表面遗留的污秽液滴或污秽液膜已接近稳态,即随着时间的延长,这些剩余的污液难以在重力等外力作用下从涂层表面脱落,导致涂层表面的泄漏电流变化程度较小。

在环境温度为20℃时,当润湿时间为8~10 min时,试样表面泄漏电流变化较小,且数值较小,由此可以认为在该时间段内涂层表面的积污程度已较轻,且接近稳态。因此,泄漏电流Ileak不再发生明显变化。

在环境温度为40℃、60℃下,当润湿时间为8~10 min时,超疏水涂层试样表面的泄漏电流幅值仍处在较高的水平。其中在60℃条件下,试样表面的泄漏电流从润湿8 min的188 µA增大至润湿10 min的211 µA。表明在这两个温度下,由于碱性腐蚀对超疏水涂层试样的腐蚀程度更加严重,在受到水雾润湿10 min时,试样表面的污秽量仍旧较多,即水雾对于污秽的润湿仍未达到稳定状态,仍不断有电解质溶液形成并脱离涂层表面。

综上所述,碱性腐蚀超疏水涂层表面的泄漏电流幅值与表面污秽润湿时间成负相关关系,与腐蚀环境温度呈正相关关系。同时,随着腐蚀环境温度的升高,碱性腐蚀超疏水涂层表面污秽润湿程度达到饱和的时间随之延长。

4 结 论

(1)碱性环境会导致超疏水涂层表面腐蚀,自清洁性能下降。环境温度越高,超疏水涂层表面微观粗糙结构受到腐蚀的程度越严重,涂层表面出现的蚀孔数量越多,导致超疏水涂层表面的疏水性以及自清洁性能的下降幅度越大。

(2)碱性腐蚀后超疏水涂层的绝缘强度降低,且超疏水涂层表面染污程度越严重、两端外加电压越高、表面污秽润湿时间越短,则涂层表面泄漏电流越大,即涂层表面的绝缘强度越低。

(3)环境温度越低,碱性腐蚀对于超疏水涂层自清洁性能的破坏程度越小,致使在相同润湿时间条件下,污液在重力等外力作用下脱离涂层表面所需的时间越短,涂层表面污液的附着越快达到稳定状态。在达到该稳定状态之前,涂层表面污秽的润湿时间越长,则涂层表面附着的污液越少,涂层表面的泄漏电流越小,即绝缘强度越高。当涂层表面污液的附着达到稳定状态时,其表面的电导率也达到稳定状态,涂层表面的泄漏电流随润湿时间增加不再发生明显变化。