量热仪中的氧弹热传导不确定性影响因素研究

卫 健,黄 超,邹乐春,沈 静,杨 勇

(1.国家电投集团江西电力有限公司 分宜发电厂,江西 分宜 336607;2.湖南三德科技股份有限公司,湖南 长沙 410205)

0 引 言

煤炭的发热量是火电企业燃料管控的重要指标之一[1],其为火电企业与供应商之间的重要计价依据及电厂配煤掺烧的核心参数,且影响锅炉燃烧过程的热效率、耗煤量等,因此发热量最能体现煤炭的经济价值[2]。单位质量的煤完全燃烧时所发出的热量称为发热量,一般采用氧弹式量热仪进行测量,而量热仪的热容量稳定性是获得准确可靠热值的基本前提,即量热仪的热容量稳定性提升则有利于提高仪器的测量精准度。

量热仪热容量稳定性误差的来源主要包括3个方面[3-4]:① 温度均衡性欠佳,内外桶存在温度差;② 温度采集传感器的测量精度、信号处理电路的稳定性;③ 氧弹本身的稳定性,即影响氧弹稳定性的主要因素为氧弹热传导不确定性。其中,氧弹的热传导不确定性是指热量从氧弹内部传递到氧弹外部的过程中由于氧弹内部温度场的分布不均衡、热传导路径长等原因而导致热量的传递存在难以量化的影响。由上可知,在量热仪的热容量稳定性误差的3个主要来源中,氧弹的热传导不确定性属于氧弹本身的稳定性因素。

李万娟等[5]分析氧弹量热仪热容量测量值不稳定性的主要来源,给出相应的评定步骤和方法。李冬军等[6]研究加热棒技术在氧弹量热仪中的运用,得出加热棒点火方式与熔断式点火方式的发热量检测结果之间无显著性差异,可以相互替代使用。王文蓉[7]改进量热仪的高精密恒温系统,用于平衡内外桶的温差,设计精准的采集电路和信号处理电路并改善自动水的循环结构以提高氧弹量热仪的发热量长期稳定性。赵丹[8]通过对2台不同厂家的自动氧弹量热仪进行为期12个月的跟踪测试,分析热容量标定数据,探析自动氧弹量热仪的稳定性。郭海荣等[9]对氧弹量热仪测定生物质原料热值不确定度进行评定,构建不确定度评定数学模型,逐层对不确定度来源进行分析和评定,并对各不确定度分量加以量化和合成。龚福[10]通过对2台不同型号的量热仪进行为期3个月的跟踪测试,对量热仪热容量的稳定性进行测试,探析点火热的固定值校正与实际消耗量校正对测试结果的影响。隋艳[11]研究自动量热仪的性能验收方法,其中包括对热容量与温升的相关试验,提出量热仪的验收需要完成精密度试验、稳定性试验、准确度试验、热容量与温升相关性试验。徐巧婉等[12]对煤炭发热量标定过程中的若干问题进行讨论,总结出发热量标定过程中的注意事项和对煤质检测的重要意义,并介绍量热仪热容量的标定操作要领。有关氧弹式量热仪的研究还涉及到设备使用与故障处理[13]、使用过程中易被忽略的影响因素[14]、各行业的燃烧热值测定分析[15]等方面,而目前从氧弹热传导不确定性的角度研究量热仪热容量的不稳定性却鲜有文献研究记载。量热仪中的氧弹热传导不确定性影响因素研究可为提升量热仪热容量的稳定性及测量精度提供支撑依据,笔者将从氧弹的材质与弹筒壁厚及容积、氧弹芯内部组件的合理设计、氧弹整体洁净度进行影响因素分析,并试验比对2种不同结构型号的氧弹在完全燃烧后的热容量稳定性,以期提出减少氧弹热传导不确定性的措施以有效提升煤炭发热量测定的准确性。

1 氧弹量热仪工作原理及试验环境要求

氧弹量热仪的工作原理:将一定量的试样置于密封的氧弹中,在充足的氧气条件下试样完全燃烧,燃烧所放出的热量被氧弹及其周围的一定量的内筒水吸收,水的温升与试样燃烧释放的热量成正比;根据试样燃烧前后量热系统产生的温升,并对点火热等附加热进行校正后即可求得试样的弹筒发热量;测定发热量时,需在规定的条件下预先标定出量热仪的热容量,然后严格按照标定热容量的条件进行试验,并准确测定出试样燃烧后内筒水的温升值,即可计算出试样的发热量[16-18]。

典型的氧弹量热仪主要由量热仪主机、恒温水箱、计算机等组成,其主机与水箱示意如图1所示,其中氧弹已内置于量热仪的内部。

图1 典型氧弹量热仪主机及水箱示意Fig.1 Main analyzer and water tank of the typical oxygen bomb calorimeter

同时,测定发热量的试验室应满足下述条件:

(1)测定发热量的试验室应为单独房间,不应在同一房间内同时进行其他试验项目。

(2)室温应保持相对稳定,每次测定室温变化不应超过1 ℃,室温以在15~30 ℃范围为宜。

(3)室内应无强烈的空气对流,不应有强烈的热源、冷风和风扇等,试验过程中应避免开启门窗。

(4)试验室宜朝北以避免阳光直射,否则热量仪应放在不受阳光直射的地方。

(5)试验所需氧气至少达到99.5%纯度,不含可燃成分,试验不允许使用电解氧,供氧压力应足以使氧弹充氧至3.0 MPa。

(6)试验所需的苯甲酸基准量热物质应达到二等或以上,其标准热值需经权威的计量机构确定或可以明确溯源到计量机构。

2 氧弹热传导不确定性的影响因素分析

氧弹由耐热、耐腐蚀的不锈钢材质制成,其为供样品燃烧用的核心容器。氧弹应达到的主要性能要求包括:① 不受燃烧过程中出现的高温和腐蚀性产物的影响而产生热效应;② 能承受充氧压力和燃烧过程中产生的瞬时高压;③ 试验过程中能保持完全气密。

以上性能要求从适用性、安全性的角度诠释氧弹所需满足的要求,笔者将从氧弹的材质与弹筒壁厚及容积、氧弹芯内部组件的合理设计、氧弹整体清洁度角度分析氧弹热传导不确定性的影响因素。

2.1 氧弹的材质与弹筒壁厚及容积

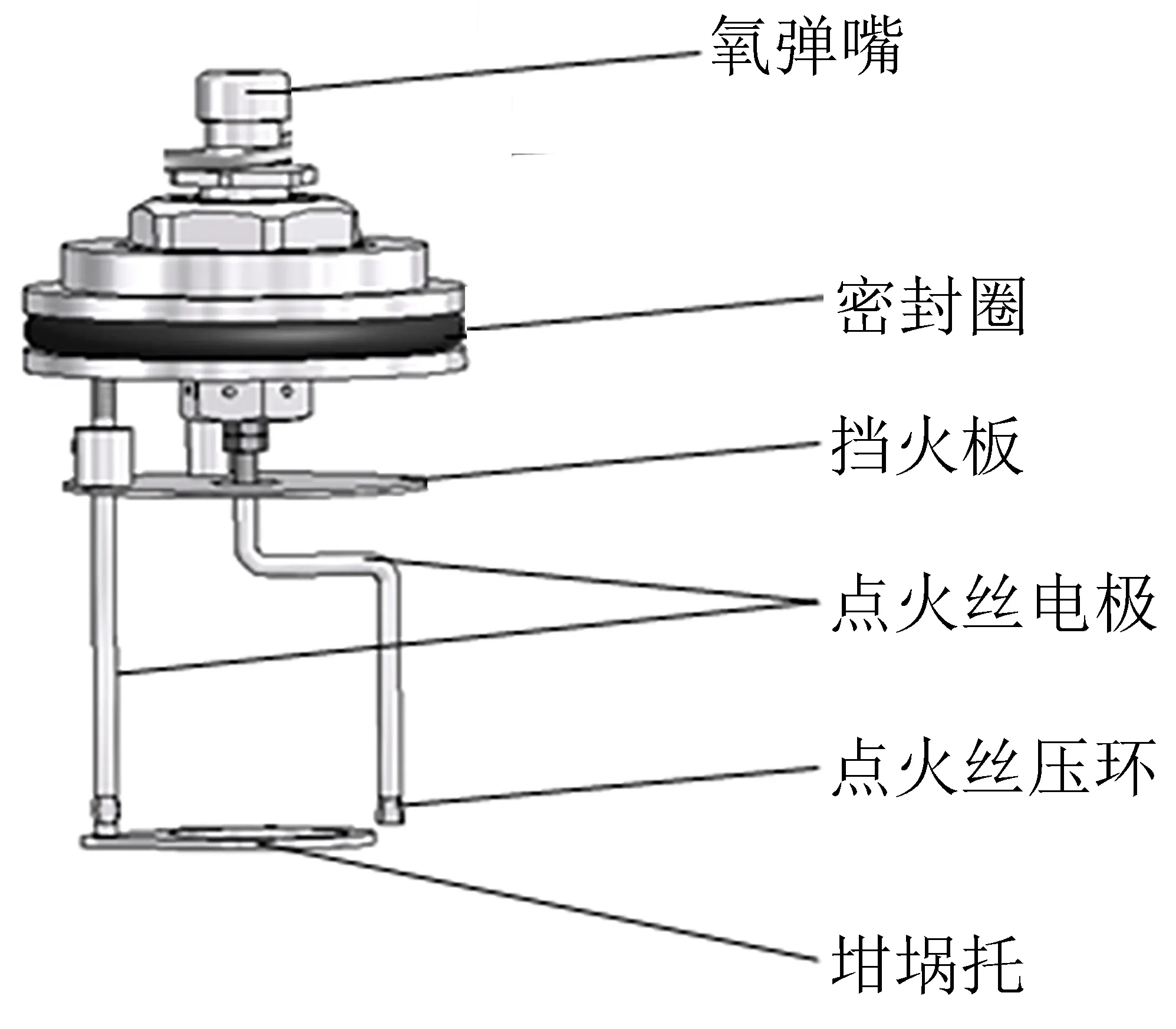

氧弹的结构及其组成示意如图2所示。

图2 氧弹结构及其组成示意Fig.2 Schematic diagram of Oxygen bomb structure and composition

从主要性能要求分析,影响氧弹热传导的基本结构因素包括以下3个方面:

(1)氧弹的材质。一般氧弹的材质为镍铬或镍铬钼合金钢,但氧弹应尽量选择热传导性能好的不锈钢等材质,即样品在热传导性能佳的氧弹内部燃烧后能迅速将热量散发,从而避免热量损失。

(2)氧弹的弹筒壁厚。弹筒壁厚过厚则易造成热传导路径变长,导致热量损失,而壁厚过薄则无法承受充氧压力以及燃烧过程中的瞬时高压。因此弹筒壁厚需结合材质和结构并经反复多次试验后确定,一般弹筒壁厚为5~6 mm。

(3)氧弹的容积。氧弹的容积较大则能存储更多的氧气,更有利于样品的充分燃烧,尤其对于高热值的样品,氧气不足则会导致样品无法充分燃烧,测量的热值数据就会偏低,因而在能确保样品充分燃烧的前提下,氧弹的容积应适宜。弹筒容积一般设计为250~350 mL。

2.2 氧弹芯内部组件的合理设计

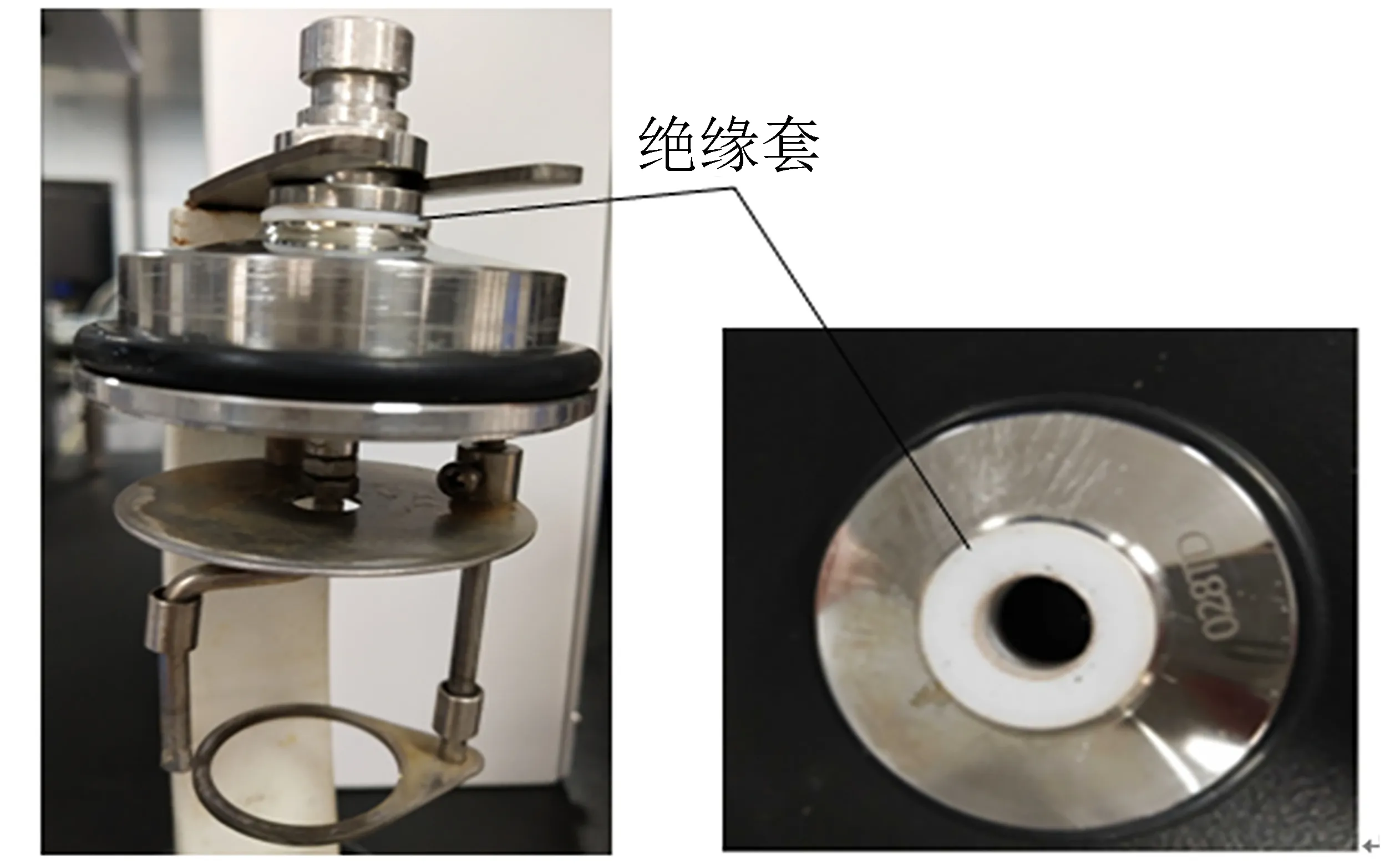

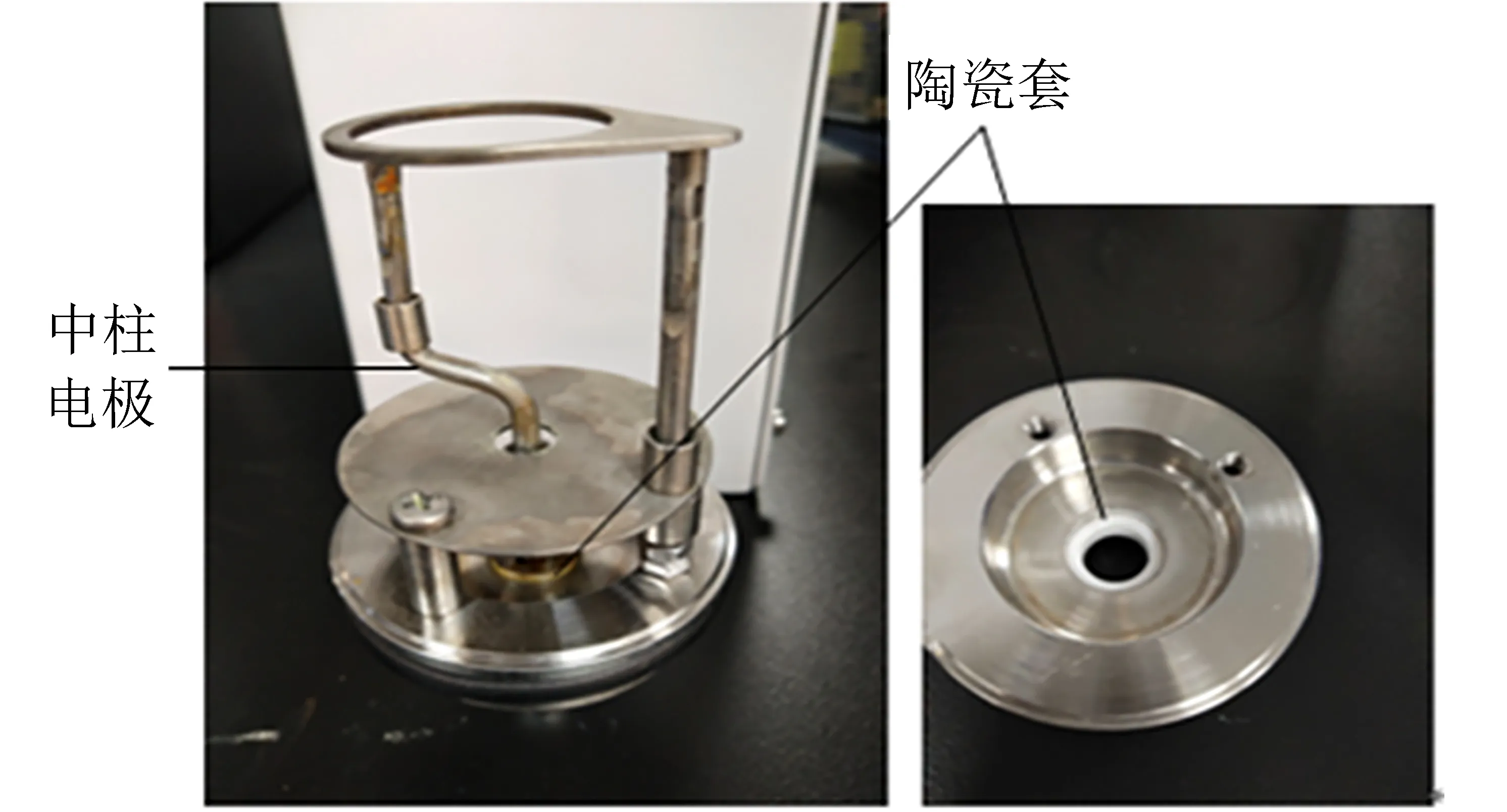

氧弹芯的内部结构的设计合理性对于其热传导性也有较大的影响。氧弹芯内部结构示意如图3所示,包括氧弹嘴、密封圈、挡火板、点火丝电极(含中柱电极)、点火丝压环、坩埚托等,以及绝缘套、陶瓷套。氧弹芯中的绝缘套实物如图4所示,氧弹芯中的陶瓷套及中柱电极实物如图5所示。

图3 氧弹芯的内部结构示意Fig.3 Internal structure of the oxygen bomb core

图4 氧弹芯中的绝缘套实物Fig.4 Insulation sleeve

图5 氧弹芯中的陶瓷套及中柱电极实物Fig.5 Ceramic sleeve and center pillar electrode

设计合理的陶瓷套、绝缘套、中柱电极、挡火板对于氧弹的导热性能产生较大的影响。其中,陶瓷套主要发挥支撑、隔热、绝缘作用,中柱电极作为点火丝的主要电极,挡火板起着防止燃烧火焰过高而烧坏绝缘套的作用。笔者设计2款氧弹,分别为①号、②号氧弹,2款氧弹在结构设计上存在陶瓷套、绝缘套、中柱电极、挡火板与坩埚托架的距离该4个结构要素不同,其他结构要素一致。氧弹参数如下:①号与②号氧弹的陶瓷套内径分别为10、20 mm;绝缘套内径均为10 mm,但后者加高且台阶加大;①号氧弹的中柱电极无不锈钢台阶,而②号氧弹的中柱电极有不锈钢台阶;①号、②号氧弹的坩埚托距挡火板距离分别为54、47 mm。将该2款氧弹设计、加工之后,在同一款量热仪上分别进行燃烧试验。通过对1 g苯甲酸燃烧的主期时间来判断氧弹内部结构对热传导不确定性的影响,主期时间越短则说明热扩散越快且温度能更快达到平衡。氧弹芯内部组件对热传导不确定性影响试验数据见表1,分析表1数据可知:

表1 氧弹芯内部组件对热传导不确定性影响Table 1 Influence of internal components of oxygen bomb core

(1)①号氧弹测试1 g苯甲酸样品的主期时间约4.1 min,平均主期时间隔天波动小于0.02 min,主期时间相对稳定,热容量测试数据稳定。

(2)②号氧弹测试1 g苯甲酸样品主期时间在4.4 min左右,平均主期时间隔天波动,2 d波动均大于0.05 min。对应于2 d热容量均发生了40 J/K左右的波动。

(3)在样品质量相近、样品性质相同、内桶水量一致、测温探头和搅拌也正常、T0相同等高度相似的条件下实验,主期时间也应高度相近,但数据上表现为主期时间呈现差异,由此可看出样品燃烧后产生的热量未被及时快速地传导到内桶水温中,②号氧弹的状态发生改变,热传导存在不确定性会使仪器热容量不稳定。

陶瓷套、绝缘套、中柱电极、挡火板的合理设计对于氧弹的导热性能有着较大的影响,具体如下:设计时,①号、②号氧弹中陶瓷套体积占氧弹圆弧面体积之百分比分别为3.2%、14.4%,其中①号氧弹陶瓷套呈紧固状态,②号氧弹陶瓷套呈松动状态,间隙不一致时则陶瓷套与氧弹盖体之间的接触面积存在不确定,氧弹之间的一致性存在差异,因而由陶瓷套导热系数低而大幅影响热传导;绝缘套也属于导热系数低的材质,加大绝缘套将会阻碍热量传递,其所吸收的热量不能及时得到释放。中柱电极存在不锈钢台阶,因而其本身会吸热,在一定程度上影响热扩散,因此整个氧弹的结构应越简单则越有利于释放热量;挡火板与坩埚支架之间的距离也会影响氧弹的热传导,即距离过长则无法阻挡燃烧时产生的样品飞溅现象,而距离过短则不利于燃烧时氧气与样品之间的充分接触,从而影响燃烧的效果。

2.3 氧弹整体洁净度

氧弹整体洁净度主要包括氧弹筒、氧弹盖、氧弹芯的内外表面洁净度,其对量热仪的热传导也产生较大的影响。尤其对于新氧弹的弹筒,其内、外表面附有油脂,在氧弹表面形成薄油膜,燃烧时油膜将影响热量的传导,热量未能完全传递出就结束试验,将使所测温升偏低,导致热容量值测定值偏高。在试验过程中部分油脂存在燃烧的可能,导致热容量测定值不稳定,使得测定值离散度变大。

采用①号氧弹进行试验,测试结果见表2。实验前,新氧弹预先不做任何处理,只是每次试验后进行常规清洗;清洗新氧弹是将新氧弹中的油脂或油膜彻底清洗干净后再试验,清洗方法为先用清洁剂进行初步清洗,再用超声波进行第2遍清洗,最后用氧弹专用毛巾擦拭干净。

表2 氧弹整体洁净度对热容量值的影响Table 2 Influence of overall cleanliness of oxygen bomb on heat capacity

表2数据表明,新氧弹随着试验次数增加,油脂不断被清洗,使热容量测试数据的离散度变大,极差达30 J/K左右。该现象与部分用户处的新设备调试前后仪器热容量偏差30 J/K左右的情况极为类似。未进行清洗的新氧弹主期时间为4.2 min左右;清洗油脂后的氧弹主期时间为4.1 min左右,且测试数据稳定。从热容量的重复测定极差和标准差角度考察分析,清除氧弹油脂后,热容量标定精密度显著提高,并可消除系统误差,使准确度有所提高。因此,对于新氧弹,可应用清洁剂与超声波叠加的清洗方法,从而彻底清洁氧弹各部位的油脂后再进行发热量测试。

3 减少氧弹热传导不确定性的措施

针对量热仪中的氧弹部件,结合量热仪的工作原理及试验室环境要求,从氧弹的材质与弹筒壁厚及容积、氧弹芯内部组件的合理设计、氧弹整体清洁度3个角度分析影响氧弹热传导性的影响因素,并对2款不同型号的氧弹进行热传导性比对,以期有助于提高量热仪测试数据的稳定性。减少氧弹热传导不确定性的措施主要包括以下4个方面:

(1)选择合适的氧弹材质和弹筒壁厚,如采用热传导性能好的镍铬或镍铬钼合金钢。弹筒壁厚宜为5~6 mm,氧弹结构尽可能简单,同时要避免热传导路径过长而导致热量损失。

(2)在能确保样品充分燃烧的前提下,氧弹的容积应尽量缩小,通常设定为250~350 mL。

(3)优化氧弹芯结构中的陶瓷套、绝缘套等导热性能差的组件,使陶瓷套、绝缘套等导热组件的占比尽可能减少,陶瓷套、绝缘套与氧弹之间的配合宜紧不宜松,避免间隙不一致时接触面积存在不确定性,导致氧弹之间的一致性存在差异。

(4)新氧弹使用前,用清洁剂将氧弹筒、氧弹盖及氧弹芯部位的内外表面彻底清洗,以清除油脂等异物对实验测定结果的干扰。

4 结 语

氧弹由耐热、耐腐蚀的不锈钢制成,其性能要求为迅速释放燃烧生成热,具有更快的热传递效果。氧弹作为热扩散的本体,阻碍热扩散的部件应尽可能少才能使热扩散更快,从而提高氧弹的导热性能。从氧弹基本结构(材质、壁厚、容积)、氧弹芯内部组件的设计合理性、氧弹整体清洁度等角度分析影响热传导性的影响因素,并通过试验提出减少氧弹热传导不确定性的措施,以期有助于提高量热仪的热容量稳定性及仪器的测量精准度。

由对比试验可知,氧弹材质宜选择镍铬或镍铬钼合金钢,氧弹的容积一般为250~350 mL,弹筒壁厚宜为5~6 mm,氧弹结构尽可能简单且避免热传导路径过长。优化氧弹芯结构中的陶瓷套、绝缘套等导热性能差的组件,新氧弹在使用前需用清洁剂彻底清洗氧弹筒、氧弹盖及氧弹芯部位,以清除油脂等异物对实验测定结果的干扰。

——氧弹量热仪综述