典型塑料与生物质废弃物的共热解技术及高值化利用

李晓娜,潘 超,宋 洋,袁湘洲,程 虎,倪 妮,王震宇

1.江南大学环境与土木工程学院,绿色低碳技术与可持续发展研究中心,江苏 无锡 214122

2.江南大学,生物质能源与减排技术江苏省工程实验室,江苏 无锡 214122

3.中国科学院南京土壤研究所,中国科学院土壤环境与污染修复重点实验室,江苏 南京 210008

4.东南大学能源与环境学院,能源热转换及其过程测控教育部重点实验室,江苏 南京 210096

5.南京林业大学生物与环境学院,江苏 南京 210037

6.生态环境部南京环境科学研究所,江苏 南京 210042

随着全球经济和社会的快速发展,特别是工业化和城市化进程的加快,塑料已经成为工业、农业以及日常生活中不可或缺的重要材料.预计到2050 年,全球塑料累积产量将超过5×108t[1].聚对苯二甲酸乙二醇酯(polyethylene terephthalate,PET)俗称涤纶树脂,是典型的不可再生化石碳基塑料[2].PET 塑料因其质量轻、机械性能强、抗酸碱腐蚀性强被广泛作为食品和饮料的包装材料、纺织工业的合成聚酯织物以及电子产品的聚酯薄膜等[3].据统计,59%的塑料最终进入环境,而PET 塑料的全球年均产量高达7 000×108t,且50%的PET 塑料被“用后即弃”[4-5].生产规模大、使用周期短且环境降解时间长使得塑料污染已成为制约全球可持续发展的环境问题之一.如何高效、绿色地完成塑料废弃物的资源化和高值化利用,实现线性塑料经济向循环塑料经济的转变,是备受关注的研究方向和“卡脖子”科学难题[6-7].

生物质被视为是唯一可替代化石燃料应用于化学品生产的可再生碳源和绿色能源载体[8].生物质热解炭化是指将生物质在缺氧或无氧的高温环境下,发生热化学反应,实现碳化合物稳定化的技术,用于制备生物质炭.生物质炭是一种富碳、富营养的多孔级吸附材料,在土壤改良、农业生产、土壤固碳减排和环境修复等领域表现出良好的应用前景,成为践行“碳中和”战略的重要切入口[9].如图1 所示,塑料是以长链碳基分子为骨架形成的聚合物,其结构和元素组成与生物质大分子相似,主要由C-C、C-O 和C-H 键相互连接构成.例如,C-C 键不仅是聚乙烯(polyethylene,PE)、聚丙烯(polypropylene,PP)、聚氯乙烯(polyvinyl,chloride,PVC)、聚苯乙烯(polystyrene,PS)和酚醛树脂(phenol formaldehyde resin,PF) 中的主要键型,其同样广泛存在于木质素和脂肪酸链中.这种结构上的相似性使得二者在化学键活化和催化转化方面同样表现出高度的相似性.热解炭化有望成为塑料废弃物资源化利用的有效途径之一,炭化产物通过进一步活化和结构化有望成为功能性炭基材料[10].Yuan 等[11]以PET 塑料为原料制备活性炭,以实现CO2的高效捕集和环境中碳的闭环利用.但是,塑料的单独热解存在能耗高、产量低、不完全燃烧产物量大等弊端.因此,瞄准同样量大面广的生物质与塑料废弃物的环境堆积问题,探究共热解技术在两种可再生资源中的应用逐步兴起.

图1 生物质和塑料基本结构与共热解构思Fig.1 Co-pyrolysis potential of biomasses and plastics based on their similar structure

共热解技术是一种高效便捷的热化学技术,它与单独热解在操作方式上并无显著差异.但是,由于塑料和生物质相互作用过程中的协同效应,使得热解产物的产率和比例分布与单独热解存在一定差异.目前,共热解技术在废弃物处理处置与资源化利用领域具有广阔的应用前景,通过对两种或多种混合物进行高温热裂解,优化操作参数,以获得不同的增值产品.例如,共热解能对生物质炭起到提质增效的促进作用,是塑料与生物质废弃物高质转化和高值化利用的可行技术[12-13].然而,塑料-生物质共热解的过程和机理仍存在认识不足,影响共热解产物性质的因素仍不清晰,共热解产物的高值化利用前景和环境健康问题仍有待进一步探究.因此,本文以PET 塑料为例,对生物质-PET 塑料共热解技术及优势、影响因素、环境意义与应用等研究进行系统梳理和讨论,以期对共热解技术在解决废弃生物质和塑料污染问题中的应用提供理论指导.

1 共热解技术

塑料与生物质共热解是指将两类原料按一定比例进行掺混后,在惰性气氛下进行高温热解的过程.共热解过程可在固定床反应器、流化床反应器、微波反应器和其他多级反应器中进行.已有研究[14]通过热解动力学模型来刻画和模拟原料热解失重过程和热解产物的分布特征,通过热重分析法、微商热重分析法和差热分析法来解析热解行为的发生和相互作用的机制.

1.1 共热解过程

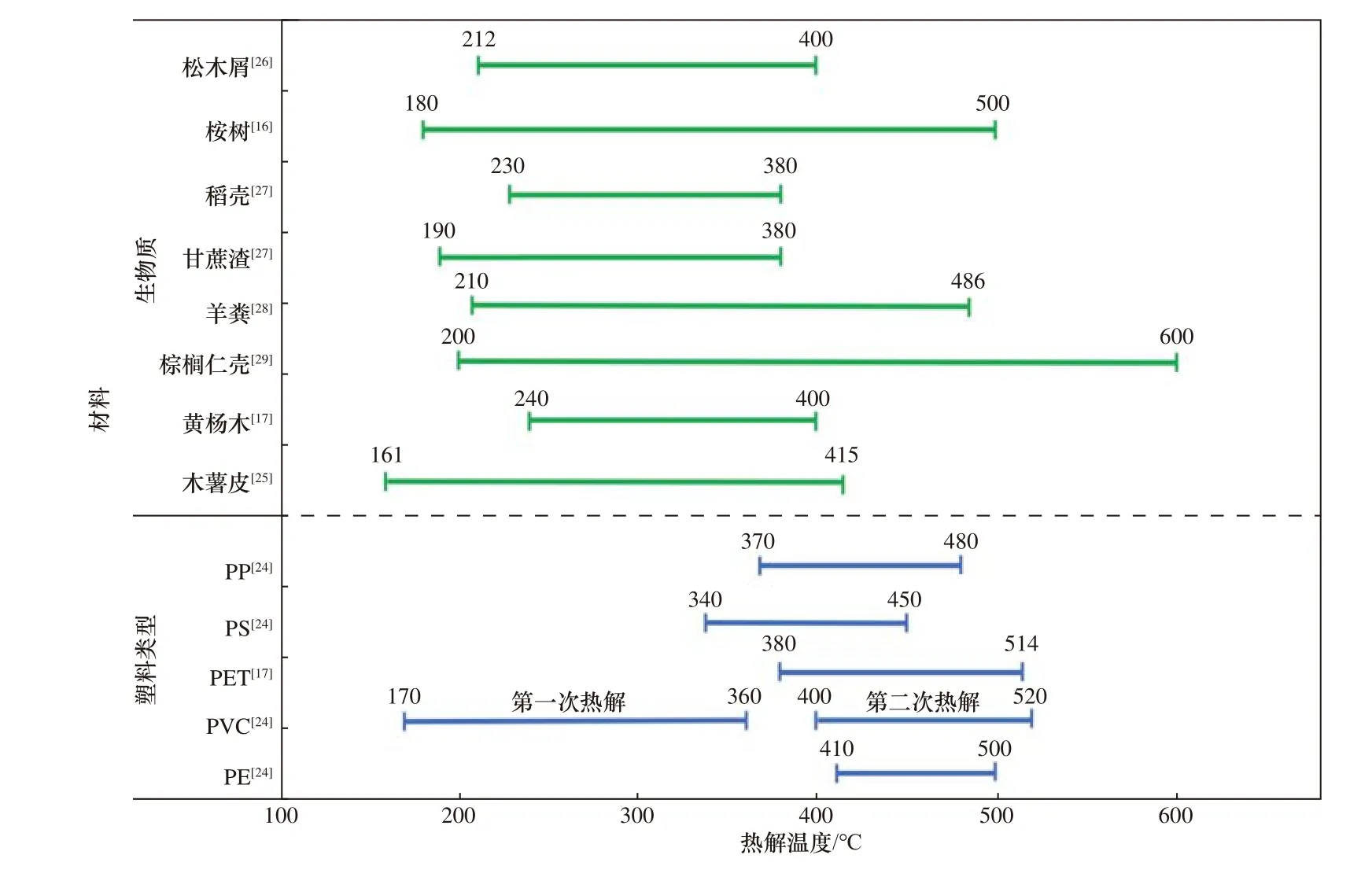

生物质在升温进程中(室温~120 ℃) 完成脱水,并在低于400 ℃下使得纤维素、半纤维素分子结构中的葡萄糖单元断裂形成挥发性物质(如CO、CO2和CH4)[15].木质素炭化产物是生物质炭的主要组分,富含木质素的原料(如桉树) 通常具有较大热解温区[16].与生物质相比,由于聚合结构和添加剂的作用,塑料结构的疏水性和稳定性更强,热解温区一般在较高温度(见图2).研究表明,PET 塑料在温度高于360 ℃时才能开始分解,但由于其结构相较于生物质更为简单,使其能在更短的时间、更窄的温区内完成热解[17].通常,生物质热解可分为水分和部分挥发分的脱除,快速脱挥发分和生物质组分的分解,以及具有较强化学键的有机物的降解三步,而PET 塑料的热解仅需两步.塑料和生物质的结构差异很可能导致二者热解过程的行为差异.那么,共热解过程二者的热解行为是完全独立还是相互作用的呢?Yuan 等[18]通过热重分析(thermogravimetric analysis,TGA) 发现,纤维素与高密度聚乙烯(high density polyethylene,HDPE)共热解分为低温区(260~410 ℃)的纤维素分解和中温区(410~527 ℃)的HDPE 分解,二者发生独立热解行为[19-20].然而,也有研究发现,随着PET 塑料的加入,共混物开始热解和最大失重速率发生的温度显著提高,即生物质热反应的起点和过程均被影响[21-22].此外,PET 塑料的初始分解温度也因生物质的掺混而降低[23].基于热重曲线和阿伦乌尼斯方程的探究,可以通过热解动力学模型模拟热解失重速率和模拟热解产物分布,结合活化能和指前因子等动力学参数的变化规律,更深入地理解热解过程中的协同效应.Singh 等[12]分别使用Kissinger-Akahira-Sunose、Flynn-Wall-Ozawa、Starink、Vyazovkin 和Friedman 模型,对玉米芯、PE 塑料及二者混合物(掺混比为3∶1)的共热解过程进行刻画,结果表明,玉米芯的活化能为238~248 kJ/mol,PE 塑料的活化能为148~171 kJ/mol,而二者混合物的热解活化能为216~221 kJ/mol.可见,与玉米芯生物质单独热解相比,混合物共热解可使所需活化能降低约10%,提高热解效率;此外,PE 的加入使固体产物生物质炭产量降低约50%.

图2 塑料与生物质的热解温度范围对比[16,17,24-29]Fig.2 Comparison of pyrolysis temperature ranges between typical plastics and biomass[16,17,24-29]

1.2 共热解中的协同机理

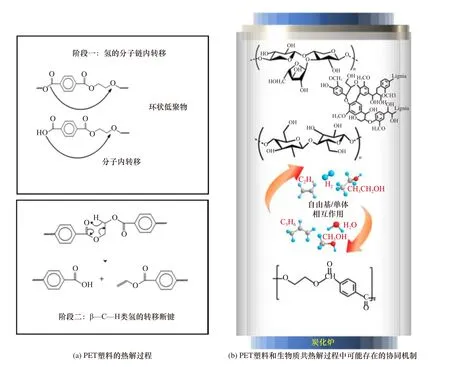

PET 的热解过程包括两步:氢的分子链内转移和β-C-H类型氢的转移断键〔见图3(a)〕[30].在共热解体系中,当塑料的热反应起点温度尚未达到时,生物质大分子已开始分解.生物质热解过程中产生了大量的羟基、羰基、醛基和甲氧基等小分子自由基和长链自由基[31-32],有利于引发PET 塑料中链的解聚(链的随机断裂和端链断裂),促进热解过程的充分进行〔见图3(b)〕;同时,与生物质大分子相比,PET 塑料中含有相对较高比例的氢元素(见图1),使其在热解过程中充当“氢库”作用.在共热解体系中,塑料热解产生保护性氢气和大量的脂肪族烃类物质(如乙烯、丙烯、丁烯、2-烯烃),有利于稳定生物质热解产生的自由基,促进生物质和塑料中化学键的断裂,提高生物质炭的碳产率和碳结构的稳定性[33-34].通常,生物质与塑料共热解的协同效应主要发生在二者的热解重叠温区,其本质是共热解导致次生自由基的产生,并参与分子间氢转移、单体形成、乙烯基异构化反应和分子聚合等过程[35].Ganeshan 等[23]研究表明,芒果种子仁与PET 塑料热解的重叠温区为367~477 ℃,该温区内塑料分解活性较高,向生物质持续供氢,促进生物质热解完全.此外,Khan 等[36]认为,热解过程中生物质炭表面和低分子量焦油中均含有丰富的自由基,有利于PET 塑料的分解.生物质和塑料共热解的协同效应主要发生在中高温区,可显著提高原料的热分解效率,增加生物质炭的产率和性能,这与共热解降低原料的热解活化能有关[37-39].目前,共热解的协同效应已被初步揭示,但共热解对热解产物性能的提升机制尚不清楚,有待进一步探究.

图3 生物质与聚对苯二甲酸乙二醇酯共热解过程中的协同效应[30]Fig.3 Pyrolysis process of polyethylene terephthalate (PET) plastics[30] and possible synergistic mechanisms in co-pyrolysis between PET and biomass

2 影响共热解协同效应的因素

共热解协同效应的强弱与原料(如类型、掺混比、接触程度)和反应条件(如温度、热解速率和催化剂等)均密切相关,且共热解产物(如生物质炭和生物油的产量)与这些因素同样密切相关(见表1).

2.1 原材料的类型及掺混比

原料类型是决定生物质炭性质的关键因素之一.在共热解体系中,不同原料及其掺混比也会影响共热解的协同效应,决定生物质炭的产量和性能.

同种生物质与不同类型塑料掺混,所得生物质炭性质不同.Özsin 等[22]将核桃壳分别与PET、PS 和PVC 塑料在500 ℃下以1∶1 的掺混比进行共热解,热解产物组成和生物质炭表面形态迥异(见图4).核桃壳与PET 共热解时,生物质炭产率最高,且生物质炭孔隙结构最为丰富;与PS 共热解时,热解油产率最高;与PVC 共热解时,热解气产率最高,且生物质炭外表面以大孔为主,显著降低其表面积.塑料(如PET 塑料)供氢能力较强,有利于保留自由基使固体基质的芳香环断裂,促进生物质炭中形成更丰富的孔隙结构.而PVC 结构中C-Cl 键的结合能低,当生物质与PVC 共热解时,PVC 软化并熔融到生物质的木质纤维素结构中,堵塞生物质炭孔道,使得生物质炭表面更加光滑和凝聚,PVC 塑料与松木共热解也得到了类似结果.但是,在共热解体系中,PVC 分解释放HCl,促进纤维素的脱水和缩合,有利于纤维素的炭化,提高生物质炭热值.与松木单独热解产生的生物质炭相比,松木和PE 共热解略微提高了所得生物质炭的比表面积,而与PVC 共热解则显著降低了所得生物质炭的比表面积[33,45-46].可见,共热解体系中塑料类型对协同效应和生物质炭性能有显著影响,通常,共热解可提高生物质炭产量,减少挥发性有机物的释放,降低环境污染[22,46];PVC 塑料与生物质共热解会显著降低生物质炭比表面积,这类生物质炭的吸附性能较弱.

同种塑料与不同生物质掺混,所得生物质炭的性质也会不同.Ganeshan 等[23]将PET 塑料分别与芒果籽仁和芒果籽壳以1∶1、1∶2 和2∶1 的比例共热解.TGA 结果表明,加入芒果籽仁后,共热解与PET 单独热解的温度范围(367~477 ℃)相接近,且在所有掺混比下,原料质量损失均超过85%;而加入芒果籽壳后,混合物共热解与芒果籽壳单独热解的温度范围(177~412 ℃)接近,原料质量损失极低.因此,后者具有更高的生物质炭产量.不同生物质中木质素、纤维素和半纤维素含量的差异会影响到其与塑料共热解的协同效应程度,进而影响生物质炭的产量[27].Rathnayake等[39]将草莓培养基和豆类作物残渣分别与LDPE 以100∶0、99.75∶0.25、95∶5 和90∶10 的质量比进行掺混共热解,发现草莓培养基与LDPE 共热解的生物质炭平均产率为50%±2%,而豆类残渣与LDPE 共热解的生物质炭平均产率仅为34%±1%.这是由于豆类作物残渣中含有较多的纤维素和半纤维素,这类原料的热稳定性差,而草莓培养基中含有较高的木质素.生物质炭的产量与原料中木质素含量呈正相关,因此,PET 塑料与木质素含量较高的生物质共掺混,共热解温区接近生物质的热解温区,可显著提高原料的炭化程度和协同效应,增加生物质炭产率.

不同原料的掺混比例也是决定协同效应强弱与生物质炭性质的关键.首先,不同原料掺混比的变化可显著改变热解产物的分布.随着PET 塑料添加量的增加,产物中液体油的产量上升,热解气的产量保持不变,而生物质炭产量下降[47].Ko 等[48]认为将PET塑料与生物质以4∶1 的质量比掺混时,所制备的生物质炭产量最低.现有研究[21]表明,不仅是PET 塑料,其他塑料(如PVC、PE 和聚氨酯等)与生物质共热解的产物分布均与掺混比呈现相同关系.例如,Wang等[49]将麦秆和木材分别与聚氨酯以不同质量比(0∶100、10∶90、25∶75、50∶50 和100∶0) 掺混进行共热解,结果表明,随着生物质占比的增加,共热解协同效应不断增强,并且当两种原料的掺混比为1∶1 时具有最显著的协同效应,所得生物质炭产量最高、氧化活性最强.可见,在塑料与生物质的共热解体系中,塑料占比的增加不利于生物质炭产率和性能的提升,这主要是由于与生物质相比,在高温(>450 ℃)时塑料更倾向于气化而非固化,且塑料由于其结构的特殊性,其分解会在更短的温度范围内完成.因此,当目标产物为热解气或生物油时,添加塑料对协同效应是更加有利的.

2.2 热解温度

热解温度是影响生物质炭制备的另一关键因素.在共热解体系中,热解温度控制着不同混合物的热解过程,决定着协同效应的强弱和热解产物的产量、分布和性质[50].

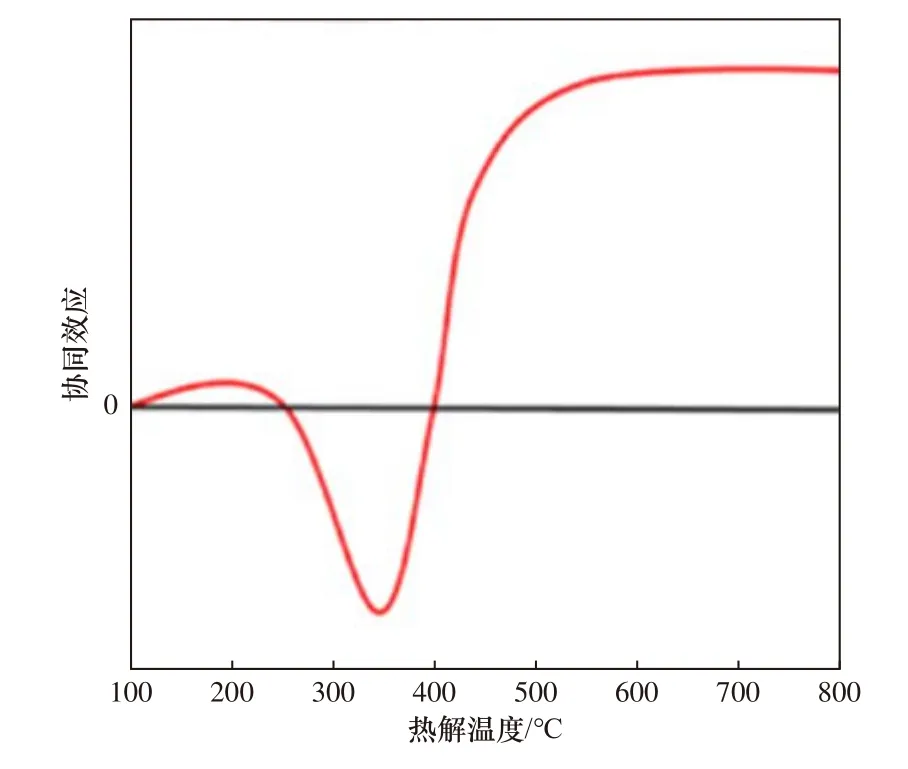

如图5 所示,当热解温度低于250 ℃时,共热解的协同效应不显著,而当温度高于250 ℃时,协同效应不可再被忽略.这是由于在低温区仅有生物质开始热解,塑料并未热解.塑料在250~350 ℃温区开始溶解并掺杂进生物质中,抑制生物质热解,导致负协同效应(见图5).当温度超过400 ℃时,塑料分解释放大量挥发物,生物质与挥发物充分接触,产生强烈的协同效应〔见图3(b)和图5〕.一方面,高温促进混合物的分解和富氢自由基的释放,有利于混合原料热解完全,使得塑料和生物质转化为更多高值产品,如生物质炭、生物油[51-52];另一方面,在高温区,塑料热解完全并释放氢气等气体,保护生物质分解过程中产生的自由基,有利于协同效应的发生〔见图3(b)和图5〕.生物质和塑料的协同效应在热解温度高于550 ℃后保持最强且稳定.LDPE 与纤维素和道格拉斯冷杉木屑两类生物质分别共热解的试验均表明,共热解的协同效应在热解温度低于300 ℃时较弱,混合物的质量损失≤1%,而当热解温度高于500 ℃时,混合物质量损失较大,表明协同效应在高温下更为显著[53].Bernardo 等[54]开展了热解塑料、松木生物质和废轮胎混合物的试验,结果表明,在与塑料共掺混的条件下,生物质炭产率随着热解温度(420~600 ℃)的升高而降低[55-56].这是由于过高的热解温度促进了热解油和重质烃的分解损失[49].但是,就生物质炭而言,当热解温度低于700 ℃时,随着热解温度的升高,其比表面积、孔隙体积均增加,因此,所得生物质炭对污染物的吸附容量也显著提高.热解温度的调控是获得目标生物质炭功能的有效方法之一.

图5 塑料和生物质共热解过程中温度对协同效应的影响[50]Fig.5 The effects of temperature on synergistic effects during the co-pyrolysis between plastics and biomasses[50]

2.3 热解速率

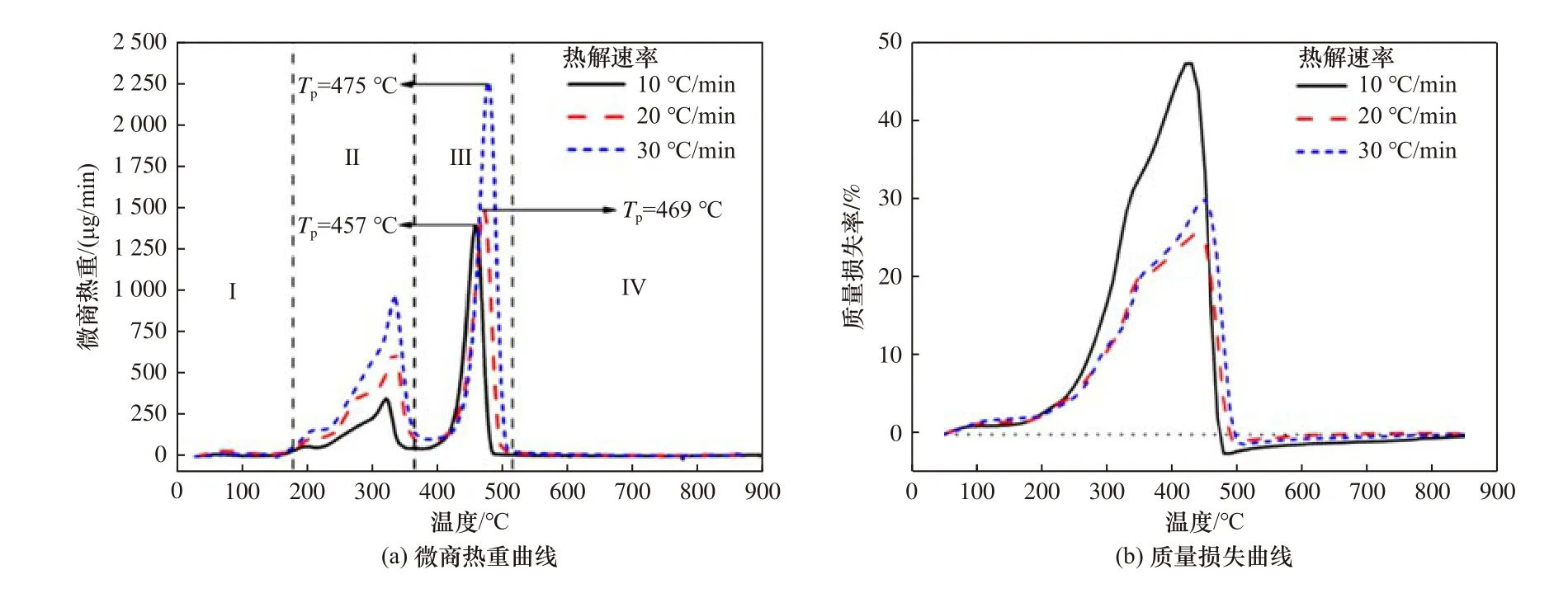

生物质炭的制备过程分为快速热解、中速热解和慢速热解,不同的热解速率影响热解反应中原料的分解、聚合、炭化等进程,进而影响热解产物比例的分布[57].Singh 等[12]将玉米芯和PE 共热解,发现随着热解速率(10、20 和30 ℃/min)的提高,混合物的最大失重温度(Tp)(分别为457、469 和475 ℃)升高,最大质量损失(ΔW)所对应的温度也升高,总质量损失率降低,生物质炭产量升高(见图6).另有研究[28]表明,羊粪和PET 在25~1 000 ℃范围内分别以10、30和50 ℃/min 的热解速率共热解,原料的最大质量损失(ΔW)所对应的温度同样随热解速率的升高而升高,总质量损失率随热解速率的升高而降低.Shagali等[58]将玉米穗、花生壳两种不同生物质分别与PET共热解,结果表明,快速热解更有利于热解反应进行,这是由于随着热解速率上升,混合物的反应热(ΔH)和反应焓变(ΔS)下降,而吉布斯自由能(ΔG0)上升.但是,快速热解使物料传质传热受阻,可能出现热迟滞现象,提高原料最大质量损失(ΔW)的对应温度.

图6 玉米芯和聚乙烯共热解的微商热重曲线和质量损失曲线[12]Fig.6 Derivative thermogravimetric and mass loss curve of co-pyrolysis of corn cobs and polyethylene[12]

与慢速热解相比,快速热解在共热解中提高生物质炭产量的机理可归结为三方面:①快速促使原料生成更多挥发组分,不同原料的挥发分相互作用有利于保持自由基的强度,促进协同效应的发生[50];②在快速热解过程中,塑料分解产生的挥发性碳氢化合物与生物质缩合,有利于稠环芳香碳结构的形成,提高生物质炭的产量[57];③在快速共热解过程中,生物质中的碱土金属被大量释放,在塑料的裂解中起到内源催化作用[59].

2.4 催化剂

催化剂在共热解中的作用可归结于对原料分解程度的提高和对不同原料相互作用的增强.催化剂促进纤维素、半纤维素进行脱氧、脱水和脱羧,使得热解产物中烷烃化合物提升、氧含量下降;催化剂有利于难分解的木质素裂解为更多小分子含氧化合物、短链和直链烯烃,降低与其他原料间的结构位阻[60].

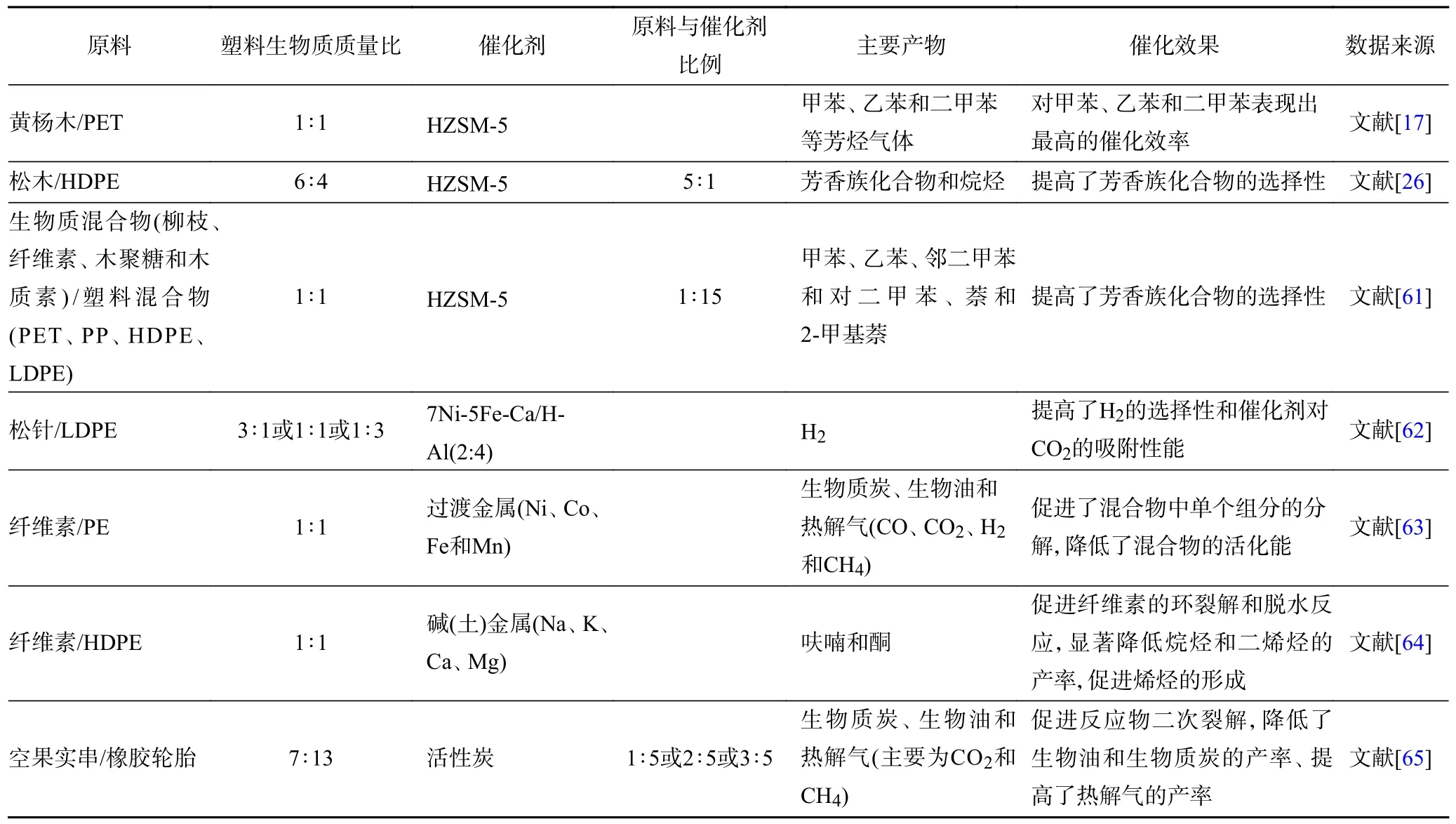

目前常用的催化剂大致可分为沸石分子筛类(如ZSM-5、HZSM-5、US-Y 等),金属及金属氧化物,以及炭基催化剂(如活性炭)等(见表2).Zhang 等[53]将LDPE 和纤维素以4∶1 的质量比掺混共热解,ZSM-5催化剂使混合物的分解温度从500 ℃降至450 ℃;此外,催化剂使混合物的热解活化能从134.59 kJ/mol降至89.51 kJ/mol,显著提高了共热解反应的能耗效率.Dorado 等[61]将不同种塑料(PET、HDPE、LDPE、PP 和PS)与不同种生物质(纤维素、柳枝稷、木聚糖和木质素)以1∶1 的质量比在HZSM-5 催化下共热解,产物中甲苯、乙苯、对二甲苯和萘等芳香族化合物的占比被选择性提高,原因在于HZSM-5 的催化作用可以促进Diels-Alder 反应,提高芳香烃的产率和选择性.Deng 等[62]利用Ni-Fe 双功能催化剂催化松针与LDPE 以1∶1 共热解,使反应具有高效的氢气选择性,减少热解过程二氧化碳的释放,具有更佳的环境友好性.金属及金属氧化物促进共热解过程主要归功于其对木质素裂解、纤维素的环裂解和脱水反应的促进作用[60].活性炭催化塑料与生物质的共热解,显著提高了产物中芳烃(如C8~C16芳烃)的生成[66-67].因此,炭基催化剂对共热解产物热值的提高具有重要应用价值.此外,炭基催化剂具有高比表面积、表面活性和强机械性能,在具有催化活性的同时,可作为负载金属类催化剂的载体,构建复合催化剂结构.目前,催化剂对共热解过程能耗的降低、产物产率的提高已有大量报道,但催化剂是否能够改良产物性能还鲜有研究.

表2 不同类型催化剂对生物质与塑料共热解的催化效果Table 2 Catalytic effects of different catalysts on co-pyrolysis of biomass and plastics

2.5 滞留时间

滞留时间影响共热解产物性能和比例的分配.由于生物质的导热系数较低〔仅为0.03~0.16 W/(m·K)〕,较长的滞留时间会导致原料发生炭化、气化和热裂解在内的二次裂化反应,增加热解气和生物质炭产量上升而降低生物油产量下降[68].Chen 等[26]将HDPE和松木屑在400 ℃下共热解(掺混比为6:4),结果表明,随着滞留时间从30 min 延长到200 min,产物中芳烃组分含量提高了3.1%,而烷烃和烯烃组分含量分别降低了13.6%和0.8%.张继宁等[69]研究表明,热解滞留时间会对生物质炭的孔径大小产生影响,热解滞留时间依次为10、20 和30 min 时对应的生物质炭平均孔径分别为0.113 6、0.123 2 和0.119 0 μm,更多微孔和介孔的纳入有利于增强生物质炭的吸附性能.此外,滞留时间的延长会增加生物质炭的pH、灰分含量,从而影响生物质炭的环境应用性能[70].

在共热解体系中,过长的热解滞留时间很可能使热解反应器结垢和污染,降低反应器的运行效能和使用寿命.此外,较长的滞留时间需要较高的能量输入,这无疑会增加运行成本.因此,在实际运行过程中,应当根据热解产物的需要,合理选择热解滞留时间.

3 共热解产物的高值化利用

3.1 生物质炭

生物质炭是废弃生物质资源化、碳减排协同增加碳汇的重要方式之一.生物质炭富含惰性碳和营养元素,拥有巨大的比表面积和丰富的官能团,这些性能是其高值化利用的关键[9].共热解的协同效应可提高生物质炭的产率和碳稳定性,因此,固碳和减排效果更佳.Rathnayake 等[39]向草莓培养基中添加质量比为25%的LDPE 进行共热解,使生物质炭产量提高了5.3%.LDPE 与草莓培养基以不同掺混比共热解均显著提高了碳稳定性,两类原料以1∶9 的质量比掺混使得稳定碳的含量提高了12%,塑料的熔化抑制了生物质中挥发物的释放[49].

共热解的协同效应提高了生物质炭性能,有利于其环境应用.Rodriguez 等[71]将生物质与塑料共热解显著提高了生物质炭的灰分含量、阳离子交换能力和碱度,所得生物质炭对土壤养分的保持、矿质养分有效性的提升和土壤酸化改良效果更佳.传统化肥的过量施用导致土壤酸化、板结以及土层变薄和地力下降等土壤退化问题.共热解生物质炭添加有望更好地提高土壤阳离子交换能力、碱度和团聚体结构,提高土壤有机质含量和保水保肥性能,有利于耕地质量的提升、增加作物产量[9].PET 塑料与稻草在550 ℃下以1∶4 的质量比共热解,所得生物质炭与单一原料制备生物质炭相比,拥有更丰富的羧基、酰胺和芳香官能团[72-73].Oh 等[73]发现,PET 与稻草在不同温度(300、400、500、600 和700 ℃)下以1∶1 的质量比共热解,可显著提高生物质炭的比表面积、阳离子交换能力和pH,从而显著提高其对铬、镉、铅等重金属的吸附性.塑料聚合物的热解残留物以C3~C5化合物为主,具有更强的芳香性和石墨结构,增强了生物质炭表面的疏水性.同时,共热解生物质炭富含硝基官能团,表面电负性强且具有良好的电子转移能力,这些性能的提升均有利于其对2,4-二硝基甲苯、2,4-二氯苯酚、2,4-二溴苯酚等可电离卤代酚类化合物的吸附[74].共热解原料均来自废弃生物质和塑料垃圾,具有成本低廉和来源广等优势.此外,与传统的焚烧发电等工艺相比,共热解具有能耗低和工艺操作简单等优点.综上,共热解制炭在土壤改良、环境修复和绿色农业等领域极具发展潜力和商业价值[75].

3.2 生物油和热解气

在共热解体系中,除生物质炭外,生物油和热解气的回收利用也是产物高值化利用的重要切入口.Chen 等[76]将废报纸与HDPE 以1∶2 的质量比掺混共热解,制备出了更高产、高稳定性、高热值、低含水量和低溶解氧的生物油.Anandaram 等[47]将榕树木材与PET 塑料共热解,与单独的榕树木材热解相比,共热解使生物油产量从40.8%提高到56.1%;生物油中氧含量从48.45%减少到27.82%.这是由于塑料自身具有高碳氢和低氧含量特性,能够在热解体系中提供与汽油和柴油等常规化石燃料相当的高热值,有效提高生物油的氢炭比,制备出更高质量的液体燃料[77].塑料和生物质共热解生产生物油的技术被广泛关注和研究.Brown 等[78]认为,塑料和生物质共热解制备生物油的热值可高达41.7 MJ/kg,这与重质燃油热值相当,有望替代传统化石能源.

生物质与塑料共热解产生的热解气主要由CO、H2、C2H4、CO2以及CnHm组成.与单独生物质热解相比,共热解体系生成更多的H2,且随着塑料掺混比的增加,热解气中H2的产量增加.Liu 等[79]将松木与PP 塑料以1∶1 的质量比掺混共热解,热解气中H2和CO 产率相比于单独热解分别提高了80%和63%.研究表明,当生物质与塑料质量比低于80%时,共热解会显著促进H2、CO 和C2H4生成,生物质质量比低于60%时,共热解显著促进C3H6生成[80].此外,共热解还能提高热解气体的热值、稳定性,且过渡金属催化剂的添加能进一步提高热解气性能[81-82].共热解有利于生物油和热解气等高值化利用途径的实现,减缓石油化石资源的开采和使用,有利于实现绿色、循环、可持续的生态系统.

3.3 共热解技术的环境价值

针对生物质和塑料两大典型废弃物的高效清洁处理一直都是我国生态文明和“美丽中国”建设的重要需求.“十四五”时期“无废城市”建设工作方案指出要紧抓固体废弃物的污染防治工作,到2025 年要实现综合利用水平显著提高、无害化处理能力有效保障和减污降碳协同作用充分发挥等目标.显然,传统的处理方式(如焚烧法和填埋法),尽管工艺简单、成本较低,但存在处理不彻底、环境不友好和二次污染等诸多弊端.填埋法不仅占用大量土地资源,还会破坏地层结构,给土壤和地下水带来潜在污染风险.此外,PET 等化石碳基塑料焚烧过程中不仅能耗大,还会释放大量CO2,同时伴随NOx、SO2和二噁英等有毒有害气体的排放,危害生态健康.因此,共热解技术不仅解决了两种固体废弃物的环境堆积问题,还使废弃资源得到二次利用,所得高附加值产物更有望替代传统化石燃料,在可再生能源开发领域发挥重要作用.两种原料来源的广泛性足以保证产品生产的可持续性.综上,共热解技术在实现固体废弃物的资源化利用、环境治理和循环经济体系建设中体现出较高价值,具有较好的应用前景.

4 结论与展望

4.1 结论

a) 塑料和生物质废弃物在共热解过程中存在协同效应,这是由于富氢塑料作为“氢库”向富氧生物质供氢,提高生物质热解产生的自由基的稳定性,促进共热解反应的彻底进行.原料类型及掺混比、热解温度、热解速率和催化剂的加入均对共热解的协同效应和产物分布产生显著影响,调整共热解技术中原料配比和热解条件可选择性制备目标产物.

b) 共热解是高效、高值化处理塑料和生物质废弃物的有效手段.共热解技术处理塑料和生物质废弃物的同时可实现产物的高值化利用.与单独热解相比,共热解提高生物质炭产量,所制备的生物质炭拥有更高的比表面积,更强的阳离子交换能力,更丰富的表面官能团和更高的稳定性,其可作为土壤改良剂用于土壤肥力提升和污染修复;共热解生成低含氧量、高稳定性和高热值的液体生物油和热解气,对传统化石燃料具有很好的替代作用;所制备的生物质炭、生物油和热解气对能源和环境领域的绿色发展具有重要意义.

4.2 展望

塑料废弃物的回收利用是从线性塑料经济向循环塑料经济转变的重要一步.目前,应用共热解技术处理塑料与生物质废弃物依然存在许多科学难题和政策缺失,亟待在未来的研究中进一步突破,具体如下:

a) 生物质中木质素、纤维素和半纤维素与塑料共热解过程中的物质转化与元素迁移途径需进一步刻画,以期更加精准控制热解过程和产物性能.催化剂在共热解体系中的作用机理仍需进一步明确,对共热解产物的调控和改性仍缺乏研究.

b) 当前研究中塑料与生物质废弃物的共热解大多为二元混合物体系,而实际废弃物通常存在成分复杂、分离困难等特点.因此,构建更加高效的多元混合物共热解体系具有迫切需求,共热解体系中不同原料的相互作用机理与产物组成和性能的关系需进一步明确.此外,当前研究中生物质的选择仍以农林废弃物为主,动物或微生物废弃物(如微藻)等一类富含营养元素的生物质是否在共热解体系中具有应用价值,这类复杂生物质与塑料的协同共热解机理需进一步探究.

c) 由于共热解原料来源广泛、异质程度高,其中可能掺杂了各种有毒有害物质,如卤素、生物污染物和其他有害添加剂等,这些物质可能会从回收系统中逃逸进入自然环境,从而带来严重的环境和健康风险.因此,有必要在热解前对原料进行表征,以确保热解产品的质量和操作过程的安全性.此外,微纳塑料是新污染物,其环境健康备受关注,塑料和生物质共热解产物中是否存在微纳塑料残留,其环境地球化学过程和环境健康风险需客观评估,这是其绿色应用和推广的必要条件.未来仍需探究共热解的最优工艺参数,改良现有工艺路线,提高热解装置的成熟度,以减少共热解过程中温室气体的排放,推进共热解技术的广泛应用.

d) 如何实现共热解体系的规范化、规模化、产业化仍存在众多技术难题.塑料和生物质废弃物的共热解技术全生命周期管理、环境健康评价仍缺少标准.政府应结合当地能源与废弃物管理基础设施制定科学的可持续发展政策与方案,推广废弃塑料和生物质的共热解处理及产物高值化利用技术,避免对固体废弃物的粗放管理.