盾构侧向始发预埋钢板受力特征及安全性研究

李海生

(中铁二十二局集团轨道工程有限公司,北京 100043)

1 引言

城市地下交通发展迅速,新线建设或既有线延伸工程的敏感建筑区盾构施工中不能进行正线始发的情况越来越多,如何创造条件使得盾构在掘进线路侧向进行始发就变得尤为重要[1-2]。近年来,国内外学者开展了在非传统环境下盾构始发与掘进等方面的研究[3-8],然而相关研究普遍采用方法是既有线路正向始发,以及常规90°垂直侧向始发,或人工开挖与盾构掘进2种方式相结合并采用圆柱形钢套筒的始发方式,这些常规且成熟的始发方法研究成果较多且技术较为完善[9-11],但对于敏感城区盾构异形钢套筒侧向始发方案技术的研究较少。本文依托北京地铁昌平线南延线02段工程,对敏感城区的盾构侧向始发技术进行相关研究,通过采用异形钢套筒侧向始发技术顺利实现地面空间不足条件下的盾构侧向始发,并重点对该方案的盾构侧向始发过程中的预埋钢板安全性进行分析。

2 工程概况

北京地铁27号线二期(昌平线南延)工程学院桥站至西土城站区间以学院桥站大里程端为起点,以西土城站为终点,开挖区间位于学院路正下方,下穿既有西土城站,采用盾构法施工。施工场地在线路西侧世宁大厦的停车场内,为“L”型,宽度23 m,边长73 m,占地面积2 950 m2。由于不具备正线始发条件,盾构施工采用侧向始发,见图1。

图1 现场施工场地示意图

异形钢套筒方案是一种全新的始发方式,与平移转体侧向始发方案类似,盾构机下井后将在平移通道内进行平移和转体操作,不同于上述方案的是对于平移横通道与正线隧道斜交所产生的多余楔形土体不再进行人工开挖,而是选择在洞门位置直接安装异形延伸钢套筒,对异形缸套内部的空腔区域灌注新型填料,在盾构机进入钢套筒内就位后,即可开始始发掘进,无需进行人工开挖洞室,为盾构机掘进创造了更加便利的条件,盾构延伸钢环补偿侧始发平面示意见图2。这种机械化施工方式大大提高了现场施工效率,最大程度地避免了相关施工风险,为安全施工以及绿色施工提供了有力支持。通过这种盾构始发方案,现场施工过程得到了更好的优化,为地铁隧道工程的高效、安全、绿色施工提供保障。

图2 盾构延伸钢环补偿侧始发平面示意图

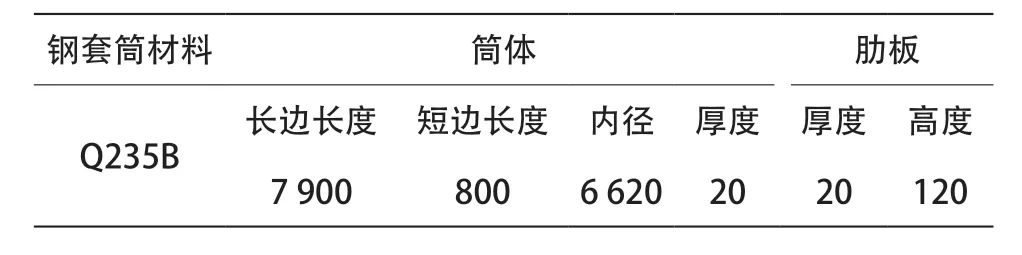

异形钢套筒整体始发结构体系由壁厚2 cm、内径6.62 m的异形套筒和2个宽1.51 m的支座构成。异形套筒一端为正圆形,一端为椭圆形,椭圆形端与洞门预埋钢环连接,异形套筒短边长度为0.8 m,长边长度为7.9 m,长边分为2.6 m、2.6 m、2.7 m 3节,3节由2对厚度4 cm、高度12 cm的法兰对接而成,套筒外侧布置有纵向和环向加劲肋,加劲肋宽度均为2 cm。底部支座由底板、面板及加劲板构成,厚度均为2 cm,见图3。所有钢材型号均为Q235B型。

图3 异形钢套筒施工照片

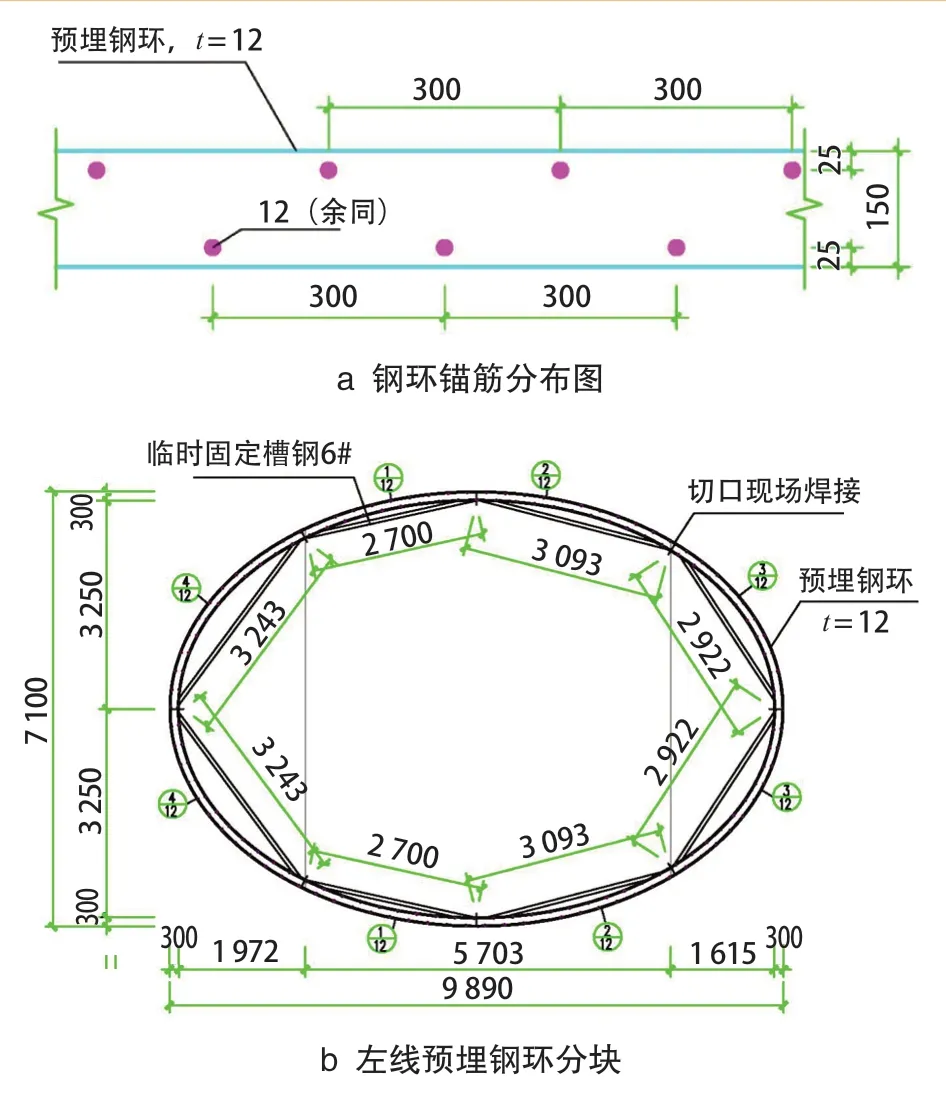

异形钢套筒椭圆口处焊接在1个宽15 cm,厚12 mm的预埋钢板中心,预埋钢板结构见图4,预埋钢板埋入横通道二衬结构内部。预埋钢板的固定方式采用直径18 mm带肋钢筋的一端与预埋钢板进行塞焊连接,另一端与二衬结构钢筋点焊连接,预埋钢板连接见图5。

图4 预埋钢板结构示意图(单位:mm)

图5 预埋钢板连接示意图(单位:mm)

3 数值模型建立

3.1 模型参数

根据实际情况,得出异形钢套筒模型设计参数及材料参数,见表1、表2。

表1 异形钢套筒设计参数 mm

表2 始发钢套筒材料参数

建模分析时,异形钢套筒的加劲肋与法兰都直接与筒体共节点连接,底部支座由底板、面板及加劲板构成,与异形护筒加劲肋共节点连接,异形钢套筒椭圆口处焊接在一个宽15 cm、厚12 mm的预埋钢板上。钢板与门洞连接处以全约束模拟,支座底部也采用全约束模拟。套筒内部土体采用注浆加固后土体参数,盾构推力为1 000 t,方向垂直于土体自由面,均匀分布在土体之上。最终方案模型示意及网格划分示意见图6。

图6 异形钢套筒轴侧图

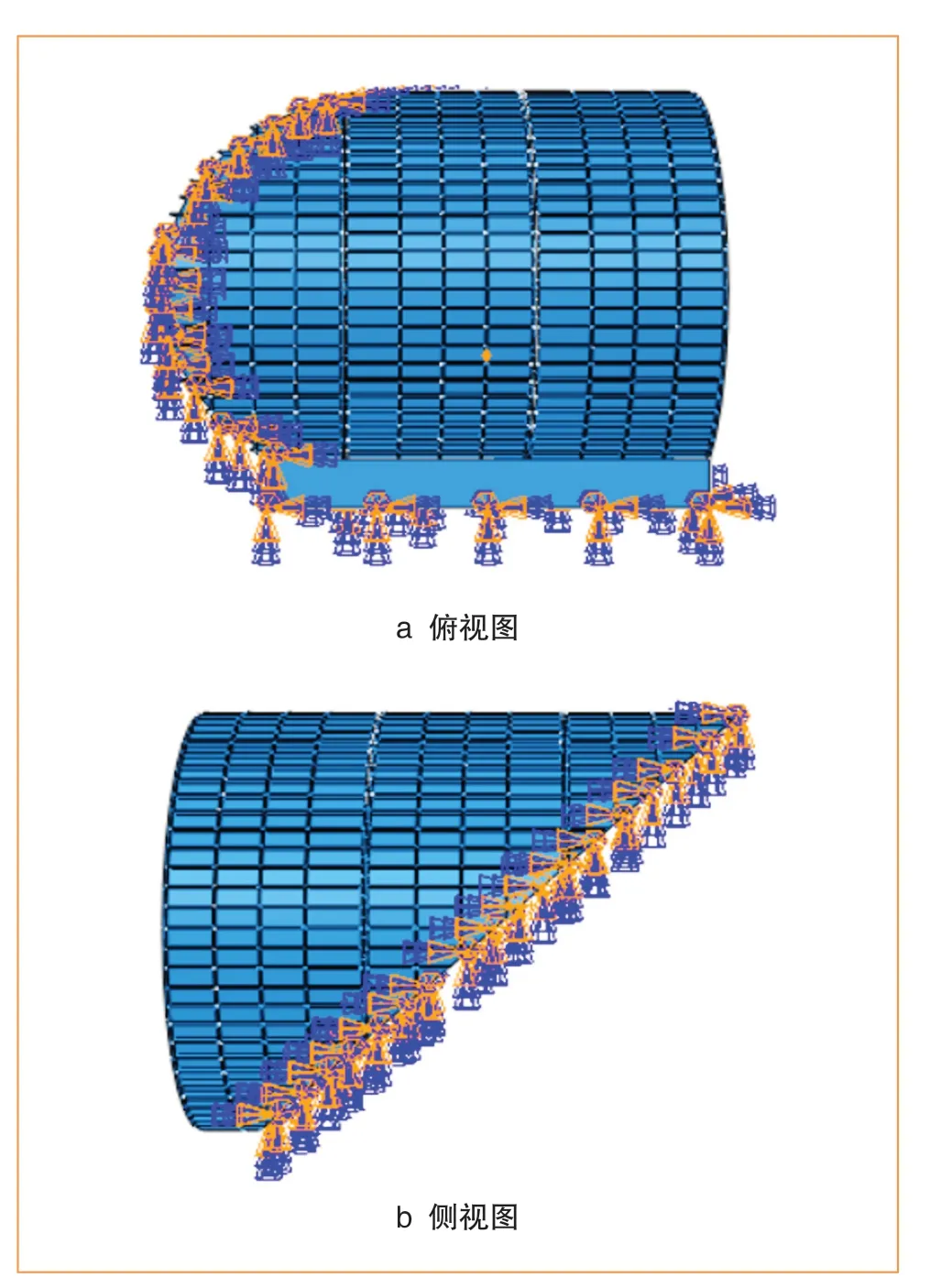

3.2 边界条件

异形钢套筒的底座与地面固定连接,异形钢套筒筒体与洞门连接处的洞门预埋件之间采用焊接方式,因此钢套筒筒体与洞门设置固定连接,边界条件设置见图7。

图7 异形钢套筒边界条件

4 计算结果分析

预埋钢板受力云图见图8。由计算结果可知,预埋钢环所受拉力最大分布在长边端中线以上区域,当推力1 000 t时,预埋钢环所受最大应力约为4.3 MPa,椭圆端周圈平均所受应力均在2~2.5 MPa附近。从图8计算可以得出,预埋钢板所受拉力最大约1 200 kN,位于异形钢环短边连接处,异型钢环椭圆接口端大部分区域受力约150~200 kN,整个钢环受拉力总和约为9 000 kN。

图8 异型钢环预埋钢板受力云图(单位:kPa)

4.1 钢筋总拉力

HRB400钢筋的拉力计算为截面面积× 抗拉强度。实际应用中,取钢筋抗拉强度、抗弯强度设计值,得到钢筋允许设计拉力。根据GB/T 1499.2-2018 《钢筋混凝土用钢第2部分:热轧带肋钢筋》可知,HRB400钢筋抗拉强度为540 MPa。因此,φ18 mm的钢筋容许拉力为137 kN。由设计图纸可知,φ18 mm钢筋以300 mm的间距沿着预埋钢板均匀布置,分内外两层,则预埋钢板总共连接钢筋约180根。所以预埋钢板容许承受最大拉力约24 660 kN(大于设计拉力9 000 kN),安全系数K= 2.74,即钢板容许拉力大于推力1 000 t时预埋钢板所受总拉力。

4.2 钢筋局部压强

根据边界条件设置可知,预埋钢板局部所受最大拉力强度为2.8 MPa,由设计图纸计算可得,预埋钢板容许拉力强度约6 MPa。安全系数K= 2.14。钢筋强度设计符合安全要求。

4.3 钢筋、二衬粘结强度

钢筋和混凝土之间的握裹力计算公式为:

式(1)中,r为握裹强度,φ18 mm钢筋经验握裹强度为0.35 kN/cm2;D为钢筋直径;L为钢筋埋入长度。计算可得预埋钢板连接钢筋和混凝土之间最大握裹力P≈128.5 kN。预埋钢板根据握裹力临界值所能承受的最大拉力约23 130 kN,安全系数K= 2.57,即预埋钢板握裹力临界值大于推力1 000 t时预埋钢板所受总力。

上述分析均基于施工中最不利条件进行考虑分析,实际施工中异形钢套筒两侧施作辅助支撑结构,对预埋钢板的受力有巨大的弱化作用。且预埋钢板的连接钢筋一端塞焊在钢板上,另一端点焊在结构钢筋上,因此钢筋与混凝土之间粘结力的强度也足够,即钢筋不会存在拉断或者拔出风险。在实际施工中,盾构始发推力小于模拟计算1 000 t推力,因此计算所得的受力比实际受力会偏大。综上,预埋钢板钢筋设计满足规范安全要求。

5 洞门与筒身连接处应力监测

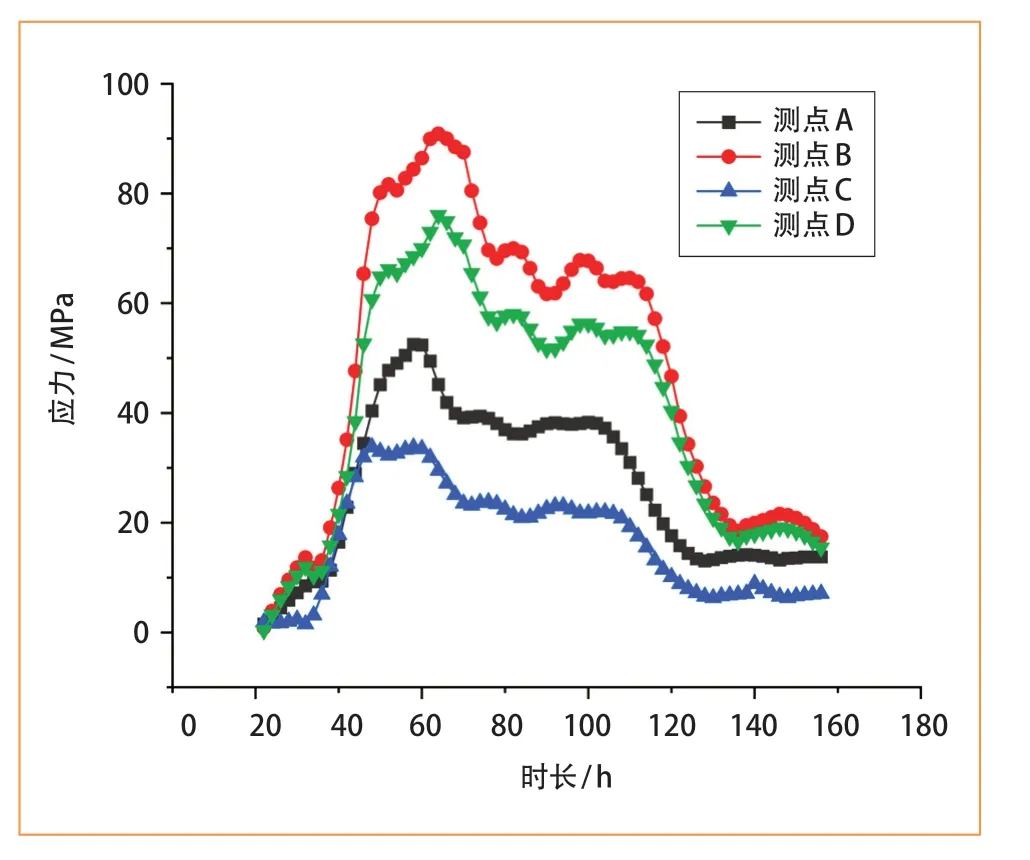

作为连接异形钢环与围岩入口的核心部件,洞门预埋钢环在异形钢套筒始发结构中起着至关重要的作用,其受力状况将直接影响到洞门连接处结构的承载能力以及整体始发结构的稳定性。为全面、系统地掌握连接处在始发过程中的力学特性,以及异形钢套筒焊缝连接处的承载能力,实现对筒身与洞门连接处受力状态的实时监测,在洞门与异形钢套筒筒身之间设置了应力传感器,洞门连接处一周共均匀布设4个测点,见图9、图10。

图9 筒身与洞门连接处应力测点布置

图10 洞门与筒身连接处测点示意图

筒身与连接处的测点B、测点D为异形钢套筒长边与洞门的连接位置,测点A、测点C为异形钢套筒短边与洞门连接的位置,根据盾构始发过程中测点A、B、C、D的应力状态,绘制各测点应力-时间变化曲线,见图11。由图11可知,洞门连接处测点B的应力峰值为91 MPa,测点B的位置位于异形钢套筒长边腹部斜下45°位置与洞门连接处,与筒身应力以及变形分析中最不利位置相吻合。根据监测得到筒身与洞门连接处最大应力为91 MPa,以及钢套筒材料钢材为Q235,屈服强度为293 MPa,则计算得安全系数K= 2.93>1.5(设计值),符合设计要求。综上所述,即筒身与洞门连接处设计安全。

图11 预制底板A块端部内外应力监测数据图

6 结论与展望

(1)通过对工程设计方案中异形钢套筒与洞门连接处在始发过程中受力薄弱点进行分析,筒身应力以及变形最不利位置位于异形钢套筒长边腹部斜下45°点与洞门连接处。

(2)异形钢套筒与洞门连接结构在始发过程中的钢筋受拉强度、局部压强以及螺栓与二衬之间连接的3个部分的安全系数分别为2.74、2.14和2.57,均符合设计要求。

(3)工程所设计使用的异形钢套筒安全系数高,预埋钢板结构稳定性好,适用于城区狭小空间下的盾构始发,对于始发过程中预埋钢板的受力危险位置需要加强设计,施工过程中需要重点监控。