基于BGA 封装的X 波段延时组件设计

徐世文

(中国电子科技集团公司第三十八研究所,安徽 合肥)

引言

BGA(Ball Grid Array)称为球栅阵列封装,是由日本IBM 公司与CITIZEN 公司于20 世纪90 年代初合作研制的[1]。BGA 封装是在PGA 和QFP 的基础上发展的,基于PGA 的阵列布置,将插针改换为焊球,同时基于QFP 的表面贴装工艺,采用回流焊技术,具备成品率高、散热性能好、射频性能稳定等特点[2]。目前BGA 封装已广泛应用于高端IC 芯片封装,是微电子高密度、小型化主流发展趋势[3-4]。另外,通常的组件采用传统砖块式设计,已无法满足弹载、星载、无人机载对体积、重量的苛刻要求,急需开发轻量化、高集成、芯片化组件。

本文针对相控阵雷达系统对于组件轻量化、高集成的需求,提出了一种基于BGA 封装的X 波段延时组件。其剖面厚度低于3 mm,重量小于2 g,与传统砖块式组件相比,显著降低了整机的重量和体积。本文将从系统组成、仿真设计、实物测试等几个方面进行详细介绍。

1 系统组成

射频方面,延时组件考虑尺寸因素,采用两块延时芯片来搭1λ/2λ/4λ/8λ 的延时路径,另外选用收发放大芯片来补偿整个组件的收发增益要求。控制方面采用集成波控和电源调制的控制芯片。整个延时组件的组成框图如图1 所示。

图1 延时组件组成框图

延时组件采用陶瓷BGA 的封装方式,射频及低频控制端口均为BGA 焊球,陶瓷基板选择氧化铝高温共烧陶瓷HTCC。电子封装材料需要能与HTCC 基板热膨胀系数相匹配,且满足高热导率,高抗拉强度,同时也要重量轻,机加和密封性能好。目前常用的封装材料有可伐、铝合金、钛合金和硅铝合金等,可伐和钛合金优势在于结构强度高,能与陶瓷热膨胀匹配[5]。综合考虑成本下选择可伐合金做围框和盖板材料。

2 仿真设计

2.1 射频传输线设计

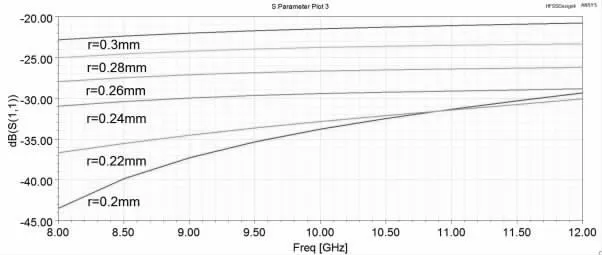

由于延时组件表层芯片的射频端焊盘与底部BGA 焊球不在同一个竖直方向,因此决定在HTCC 基板中用一段带状线来调整射频传输的路径。另外BGA焊球大小也跟射频传输性能息息相关,因此也将其建模在整体模型中,仿真模型如图2 所示。紫色的部分为射频传输路径,由表层微带、键合金丝、垂直过渡、带状线、BGA 焊球组成。表层微带线宽基于50Ω 阻抗计算。部分仿真结果如图3 和图4 所示。图3 显示了不同带状线的宽度对射频传输路径的影响,从结果来看宽度为0.1 mm 时回波损耗最小,宽度为0.18 mm时回波损耗最大。考虑组件可靠性,宽度越小的带状线在实际生产或者使用过程中断裂的风险越大,综合考虑判断,设计选择0.16 mm 宽的带状线。图4 显示了在不同半径0.2 mm~0.3 mm 之间的焊球大小与射频回波损耗的关系,球径越大,回波损耗越大,但均满足回波损耗小于-20 dB。从工艺方面考量,BGA 球直径越小,其可靠性越差,处于组件边缘的焊球在高低温工作时容易受到热应力的作用而开裂。因此设计上BGA 焊球选择半径为0.3 mm。在8~12 GHz 频段范围内,不同条件的约束下,整个射频传输路径回波损耗小于-20 dB,满足设计指标要求,为下一步工程化提供了理论仿真上的支持。

图2 仿真布局

图3 不同带状线宽度与回波损耗的关系

图4 不同焊球大小与回波损耗的关系

2.2 热学仿真

延时组件作为有源组件,在系统运行时热量的积累或许会引起组件本身射频性能的改变。在设计时我们对延时组件进行了热学仿真。延时组件底部采用HTCC 基板,基板内通过高密度金属化通孔接地改善热导率。围框和盖板采用可伐合金,内部芯片用导电胶粘接到HTCC 基板。热学仿真结果如图5 所示。仿真结果表明,达到稳态条件时,组件内最高温度56.6 ℃。各芯片温度均满足降额温度指标要求。

图5 延时组件温度分布云图

2.3 力学仿真

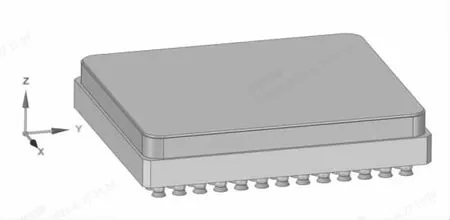

延时组件不仅要求具备良好的射频性能,结构上的可靠性在设计时也需要着重考虑,来满足复杂的实际工作情况,因此对其进行了力学分析。延时组件有限元模型如图6 所示。进行力学分析时,焊膏底面全约束。结构盖板使用4J42 可伐合金,围框使用4J29 可伐合金,基板为HTCC。焊膏为锡铅合金Pb37Sn63,焊球为高铅合金10Sn90Pb。

图6 有限元模型

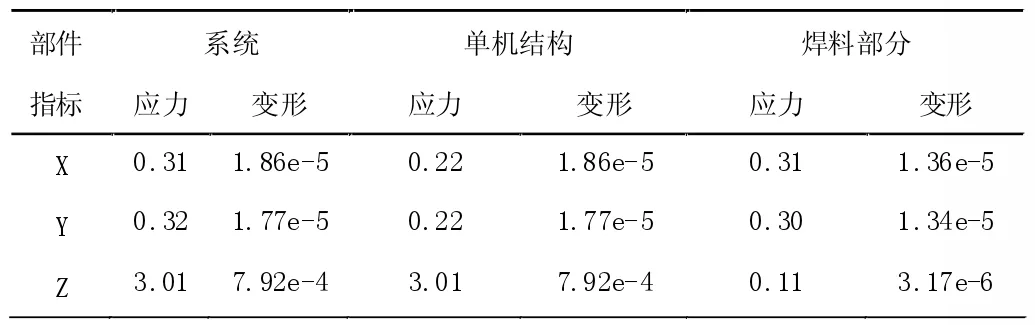

由于随机振动频率范围为20~2 000 Hz,正弦扫描试验频率范围为5~100 Hz 而结构的基频为7 360.1 Hz,其响应在此频段不发生放大,因而随机振动和正弦扫频试验的载荷可以认为是准静态载荷,具体计算结果见加速度响应分析。为了分析随机振动和正弦扫频响应结果,分别对结构的X、Y、Z 方向施加105 g 加速度过载计算,由于篇幅原因,只列出延时组件X 方向的最大变形云图(见图7)和最大应力分布云图(见图8),其他两个方向的结果可以见表1。

表1 加速度过载下各部件整体最大应力值(MPa)和变形值(mm)

图7 延时组件X 方向最大变形云图

图8 延时组件X 方向最大应力分布云图

由表1 可知,结构的最大变形为7.92e-4mm;最大应力为3.01 MPa。其中,单机结构的最大应力为3.01 MPa,位于盖板和围框的焊接区域,对应Z 向加速度过载工况;焊料部分的最大应力为0.31 MPa,位于焊球与焊膏的连接位置,对应X 向加速度工况。该应力水平均远小于材料强度极限,表明结构在加速度过载作用下有较大的安全余量。

为验证延时组件在气密性检测时结构的刚强度是否满足要求,需要进行充压载荷分析。1 个大气压下组件的应力如图9 所示。

图9 1 个大气压下延时组件的应力分布云图

充压工况下,结构的最大变形为4.06e-2mm;最大应力为155.40 MPa,位于盖板和围框的焊接位置。其中,盖板的最大应力为155.40 MPa;围框的最大应力为56.22 MPa;基板的最大应力为21.94 MPa。该应力水平均远小于材料允许的强度,表明结构在充压工况下有较大的安全余量。

3 实物测试结果

延时组件实物测试结果如图10~图13 所示。从测试数据得知,延时组件实测接收增益大于7 dB,输出功率大于12 dBm,延时相位误差小于13°,延时寄生调幅小于0.78 dB,满足系统对延时组件的指标要求。

图10 接收增益曲线

图11 输出功率曲线

图12 延时精度曲线

图13 延时寄生调幅曲线

4 结论

本文针对轻小型化相控阵雷达系统的应用需求,提出并研制了一种基于BGA 封装的X 波段延时组件,集成了延时和收发放大的功能,体积重量较传统砖块式组件显著降低,为未来高集成系统提供有力支撑。