石墨烯氮化硼复合二维材料热输运的研究与测量

杨发万,秦振兴,刘淑平,李 坤

(太原科技大学应用科学学院 山西 太原 030024)

0 引言

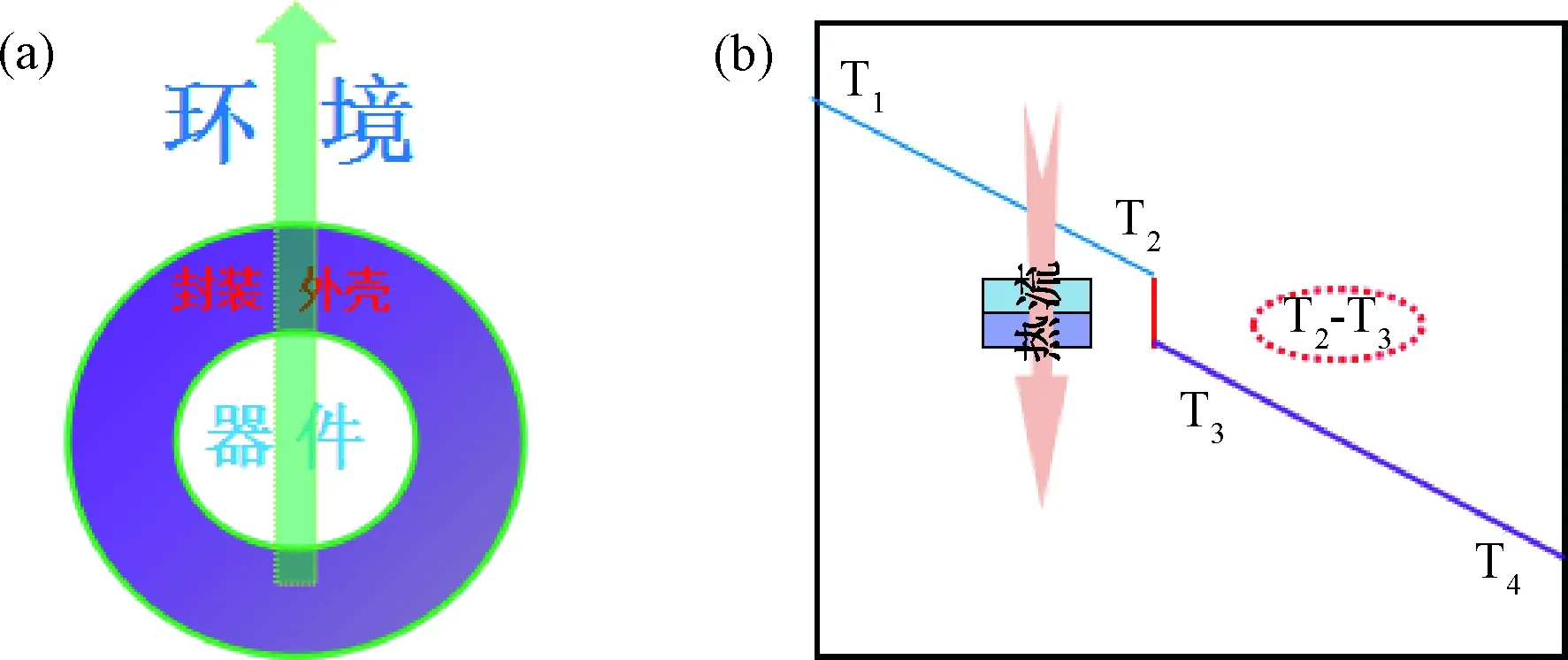

散热问题始终伴随着半导体器件的发展,器件运行时所产生的热功率可达1000W/cm2,热量如果不能及时排出,就会影响器件运行速率和使用寿命,因此器件散热问题是制约半导体器件微型化的瓶颈[1-2],如图1(a)。界面热阻引起机制是指热流在经过不同材料时,声子会发生界面散射从而影响热传播形成界面热阻,由于热阻的存在,界面之间会出现明显的温差变化,如图1(b)。所以寻找低热阻二维材料就是解决半导体器件散热的关键。[3-5]。

图1 (a)器件热传播示意图 (b)界面热传播示意图

研究发现石墨烯、氮化硼等二维材料具有轻薄、高热导率、低界面热阻等优点[6]。石墨烯的高热导率和氮化硼优良热电特性(热导体和电绝缘体)[7],使得石墨烯氮化硼界面不仅可以提高散热效率而且可以减少静电对微电子器件的伤害,是一种理想的电绝缘散热片。

石墨烯氮化硼界面制备目前常用的方法有两种:物理机械剥离法和化学气象沉积法(chemical vapor deposition,CVD)。由于CVD生长的样品容易产生缺陷,而机械剥离法具有操作简单、制作成本低、样品质量较高等优点,所以本实验采用物理机械剥离法制备测量样品。

热导率测量方法也是日新月异,其中最常用的方法有3ω法、热桥法、拉曼热测量、热扫描探针法、电子束法、时域反射法。3ω法常被用来测量薄膜界面热导率而且操作较简捷,所以本实验使用3ω法测量石墨烯氮化硼界面热阻。

1 样品的制备

1.1 制备石墨烯和氮化硼薄层样品

本实验使用机械剥离法制备薄层样品。实验过程样品衬底是硅衬底,硅片表面长有300 nm氧化硅作为绝缘层。为了保证本实验使用的硅片表面氧化硅厚度是300 nm,实验中使用椭圆偏振仪对硅片氧化硅厚度做了测试,其结果为300 nm±3nm。石墨烯、氮化硼机械剥离制备方法如下:

第一步,取一块干净硅片放置在氧等离子体中,用氧离子轰击约3 min;第二步,用预先准备好的胶带,粘贴样品次数约4~5次(次数太多不易得到大块样品);第三步,用棉签刮样品,目的是让薄层样品附着在硅片表面;第四步,加热台100 ℃预热,加热样品约90 s,目的是去除样品与硅片间水汽,增强样品附着力。制备得到的单层石墨烯如图2(c)、(d)。

图2 (a)(b)石墨烯拉曼表征;(c)(d)石墨烯光镜图;(e)原子力显微镜表征

图2(b)是本实验测量其拉曼表征图,图2(a)是前人拉曼热测量结果[8],比较发现测量结果一致,表明本实验制备的石墨烯有较高的质量。单层石墨烯的标准厚度为0.334 nm,本实验通过原子力显微镜AFM(atomic force microscope)测量样品厚度不足0.6 nm,如图2(e),因此表明本实验制备的石墨烯样品为单层。

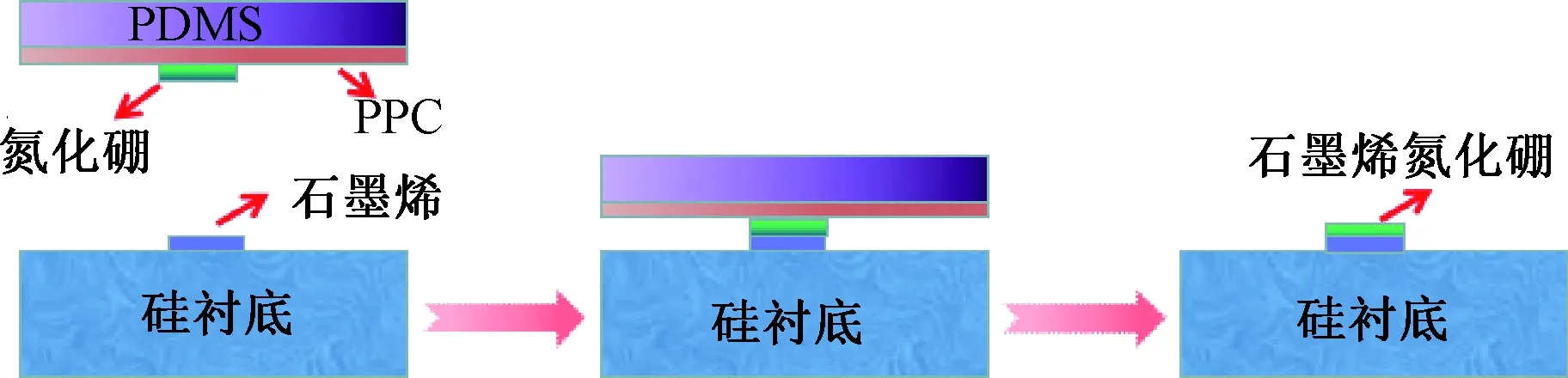

1.2 制备石墨烯氮化硼复合二维材料

制备不同界面二维材料的方法有湿法转移和干法转移[9],本实验材料用干法转移制备石墨烯氮化硼界面。如图3为转移制备石墨烯氮化硼样品流程图。第一步,在氮化硼样品表面旋一层碳酸丙烯酯PPC(propylene carbonate);第二步,剪一块制备好的聚二甲基硅氧烷PDMS(polydimethylsiloxane)0.5 cm×0.5 cm,贴合于第一步的样品PPC表面,通过PDMS和PPC将氮化硼与硅片分离,把粘有氮化硼的PDMS通过玻璃片固定到转移平台,通过光镜找到PDMS上的氮化硼样品,用六角窗口定标;第三步,将有石墨烯的样品放置在转移平台加热台;第四步,微调转移平台使石墨烯缓缓上升,从光镜中看到石墨烯氮化硼恰好贴合在一起。打开转移平台的加热台,调节加热电流,直到用红外测温仪测定加热台温度约为40 ℃,以使氮化硼能够更好地与石墨烯结合。静置0.5 h,取下玻璃片,将加热台温度调到90 ℃(PPC熔点为70 ℃~90 ℃)加热约10 min,通过加热台使PPC变性与PDMS分离,随后将硅片置于含有丙酮的培养皿中,通过丙酮将PPC溶解,之后使用异丙醇溶液将硅片表面的丙酮去掉,最后用氮气枪将异丙醇吹掉。

图3 制备石墨烯氮化硼样品流程图

经过多次尝试,本实验发现较适合的氮化硼厚度约为7 nm左右。若氮化硼样品太薄,转移过程样品表面容易褶皱;若氮化硼样品太厚,电子束刻蚀(e-beam lithography,EBL)制备测量电极时会导致样品边缘电极梯度较大而引起电极断裂。本实验制备得到两个测量样品如图4样品(c)和样品(f)。

图4 样品光镜图

2 样品的3ω电极制备

如图5(a)是本实验制备电极的流程图,本实验制备两个样品,每个样品制备两个3ω电极,一个在硅片空白处如图5(b),另一个在样品表面如图5(c)、(d)。接下来详细介绍实验室制备样品电极过程。

图5 样品表面生长氧化铝和制备测量电极

本实验测量的是石墨烯氮化硼与氧化物之间的界面热阻,所以首先在样品表面生长一层30 nm厚的氧化铝ALD(atomic layer deposition)。随后使用EBL在样品表面制备测量电极(3um×30um),最后通过热蒸发系统镀金(5 nm铬,50 nm金)。由于金电极与氧化硅之间结合力较弱,所以本实验先镀5 nm铬在氧化硅表面,再镀50 nm金在铬表面。

为了避免热流在样品面内横向传播,确保热流在纵向传播,在样品制备好测量电极后本实验使用氧等离子体仪将电极周围的样品打掉。氧等离子体去除单层石墨烯约需要1 min。氮化硼与石墨烯相比需要时间会久一点。实验发现氧离子轰击约20 min可以去除石墨烯氮化硼薄层。

3 测量过程

测量石墨烯氮化硼与氧化物界面的热耗散。首先本实验用四电极测量电极电阻值,测量结果为样品c电阻19.60Ω,样品f电阻17.95Ω。通过对电极电阻的测量可知本实验制备的电极是可以使用的。接着测量电极的电阻温度系数。本实验测量了3ω电极的温度从50K到300K的温度电阻依赖关系图,如图6(a)所示,测量发现电极电阻与温度成一次函数关系,与前人测量结果一致[10],表明本实验的样品从50K加热到300K时电极没有损毁,得到的测量数据可靠。随后本实验使用3ω法测量硅片表面热导率随加热温度变化的变化,测量结果如图6(b),本实验使用3ω法测量得到的硅片表面热导率与其他小组之前测量得到的结果一致,表明本实验所使用的硅片拥有较好的质量。

图6 (a)加热丝电极电阻随温度变化关系 (b)硅片表面热导率

石墨烯氮化硼界面热阻的测量:本实验使用3ω法来测量界面热阻,3ω法通常是用来测量块彩、薄膜、纳米线热导率的技术。测量之前先测量硅衬底的热导率,目的是检测测量系统稳定性和评估不确定度。本文使用式(1)计算硅热导率:

(1)

Ksub表示硅热导率,p代表加热功率,l表示电极长度,T2ω代表电极温度变化,它可由如下式(2)求得:

(2)

接下来使用同样的方法测量石墨烯氮化硼界面热阻。通过ALD技术在样品c和样品f硅片表面生长30 nm氧化铝薄膜,目的是要确保样品上下两个接触面都是氧化物(二氧化硅和三氧化二铝)。本实验使用EBL技术和热蒸发系统制备测量电极,其中一个电极在样品上,另一个是在空白处作为参考电极。参考电极是为了在使用交流电测量过程中保证样品上没有热量耗散。样品厚度远小于电极长度,电极长度为30um,宽度为3um。

3ω测量过程中本实验加入12 mA交流电作为加热源,交流电频率从200Hz到2000Hz变化。T2ω随着lnω线性减小,斜率为定值,所以热阻可由如下式(3)测量得到:

(3)

S表示电极下方样品面积(3um×30um),沿着热流方向样品总热阻可以由如下式(4)表示:

Rtot=RAu+RAu/oxide+2RGraBN/oxide+RGraBN+Roxide+Rsub

(4)

参考电极总热阻可由如下式(5)表示:

Rtot=RAu+RAu/oxide+Roxide+Rsub

(5)

样品自身热阻RGraBN太小,本实验忽略不计,Rsub表示硅衬底热阻,Roxide表示氧化物热阻,RAu表示金电极热阻,两个公式求差除以二可以得到石墨烯氮化硼与氧化物的界面热阻。本实验使用真空(1×10-4Pa)变温系统测量得到50K到300K不同温度下样品的界面热阻,结果显示常温下样品c界面热阻为2.56×10-7(Km2·W-1),样品f为1.98×10-7(Km2·W-1)。

4 测量结果与讨论

图7 (a)石墨烯氮化硼界面热阻随温度变化;(b)氮化硼厚度与界面热阻变化本实验使用3ω法测量结果如图7(a),测量结果为常温下石墨烯氮化硼样品c热阻为2.56×10-7(Km2·W-1)、样品f为1.98×10-7(Km2·W-1),测量结果不同的原因是氮化硼厚度不同导致热阻不同。随后本文用原子力显微镜测量氮化硼厚度,3ω法测量其热导率,测量结果如图7(b),图中为光学显微镜观察不同厚度氮化硼颜色差异,实验表明氮化硼厚度与热阻成正相关,证明本实验的猜想正确。根据本实验的测量结果表明石墨烯氮化硼界面确实有较高的热导率,对界面散热有很好的促进作用,又因氮化硼具有绝缘性,所以其界面是一种理想的绝缘散热介质,未来在微电子领域有很好的应用前景。

图7