不同内径圆环砂岩试件温水耦合动态劈裂力学试验研究

平 琦,高 祺,王 晨

(1.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001;2.安徽理工大学 矿山地下工程教育部工程研究中心,安徽 淮南 232001;3.安徽理工大学 土木建筑学院,安徽 淮南 232001)

深部开采面临高地应力、高地温、高岩溶水压和强开采扰动的复杂环境[1],掘进爆破荷载和冲击地压等动载作用进一步增加围岩支护难度。因此,研究岩石在复杂应力环境作用下的动态力学性能对深部矿产资源开采有着重要意义。

众多学者对复杂环境下岩石力学性质进行了研究。Ping等[2-3]通过对完整和圆环砂岩试件进行不同温度温-水耦合作用,发现温-水耦合作用后砂岩试件动抗拉强度下降明显,随着水温升高表现出先增大后减小趋势,在45 ℃处出现拐点,且在不同加载速率下动抗拉强度表现出明显应变率效应;腾俊洋等[4]对含水页岩进行单轴压缩试验,发现水对页岩劣化作用主要体现在水吸附性以及毛细管作用;王斌等[5]对自然风干和饱水砂岩进行SHPB冲击试验,结果表明水黏结力和Stefan效应对砂岩强度有影响;邓华峰等[6]对不同含水率砂岩试件进行劈裂抗拉强度试验,发现砂岩试件强度变化是一个从微观发展为宏观的过程,水在其中起到了重要的劣化作用;尤明庆等[7]对岩石圆环和圆盘试件进行干燥、饱水处理,对比分析了其抗拉、抗压力学性能,得到水黏结力是使抗拉强度改变的主要原因,且抗拉强度还需考虑内摩擦力和孔隙压力;王凯等[8]对不同含水率煤样进行单轴压缩试验,建立了考虑含水状态的煤样损伤模型;马芹永等[9]对粉砂岩进行不同循环次数干湿处理,开展单轴压缩试验来研究循环次数对蠕变特性影响规律。认为循环次数增加,蠕变破坏特征由张拉破坏向剪切破坏转变;Ping等[10]对圆环砂岩试件进行不同温度高温处理后,进行动态劈裂力学性能研究,得到砂岩试件随着温度增长,动抗拉强度呈现先增大后减小趋势,在200 ℃出现拐点;Zhu等[11]对单一预制裂隙砂岩进行单轴压缩试验,研究发现800 ℃时,试件峰值应力等力学性能迅速减弱;Roy等[12]对3种类型砂岩和页岩进行不同饱水时间处理,发现饱和度使岩样机械性能和断裂韧度下降明显;平琦等[13]对石灰岩进行不同温度高温处理,并开展SHPB动态压缩试验。研究发现,石灰岩试件动态力学性能在200 ℃出现拐点,并在800 ℃力学性能下降明显;张蓉蓉[14]对深部砂岩进行不同温度处理,得出温度处理后砂岩试件应变率效应更加明显,损伤演化过程受温度影响较大。Ke等[15-16]研究了不同含水状态和冻融循环作用下岩石动力学性能,发现水和冻融循环可影响花岗岩动态力学性能;郑光辉等[17]对不同红砂岩进行饱水,并开展动态压缩试验,研究其应变率效应。

地下水与高地温是矿井巷道开挖过程中经常遇到的现象,众多学者利用带孔圆环岩石试件来模拟矿井巷道,进一步推动岩石动力学性能研究。吴秋红等[18]对不同内径圆环砂岩试件进行巴西圆盘劈裂试验,分析试件孔壁应力变化,为理解试件压拉组合变化提供参考;王春等[19]对不同内径圆环花岗岩试件进行温湿循环处理,进行径向压缩力学性能研究。发现最大拉伸应力可作为判断圆环花岗岩破坏参量;杨圣奇等[20]构建了单孔圆盘巴西劈裂离散元模型,得到单孔圆盘强度随半径比增加而减小;杨茨等[21]运用数值模拟方法研究圆环试件在动荷载作用下力学性质规律,研究表明动态和静态压缩变形趋势基本一致,但仍有一定差异,主要表现为惯性作用和应变率效应影响;周妍等[22]使用实验-数值-解析法确定了单边圆孔试件动态起裂和动态韧度的影响因子,结果表明这两个影响因子随加载速率增大而增大。

国内外众多学者致力于强扰动下岩石力学性质研究,为施工和矿井安全提供了可靠理论基础。本文旨在研究岩石在地下水和高地温耦合环境中,受到掘进爆破或冲击地压等动荷载作用下的动力学性质变化规律。将不同内径(0~25 mm)砂岩试件进行温水耦合作用,利用霍普金森压杆试验装置(split Hopkinson pressure bar,SHPB)进行冲击加载,研究其动态力学特性,为煤矿巷道安全设计提供科学的数据支撑。

1 不同内径圆环试件加工及物理参数

1.1 砂岩试件加工

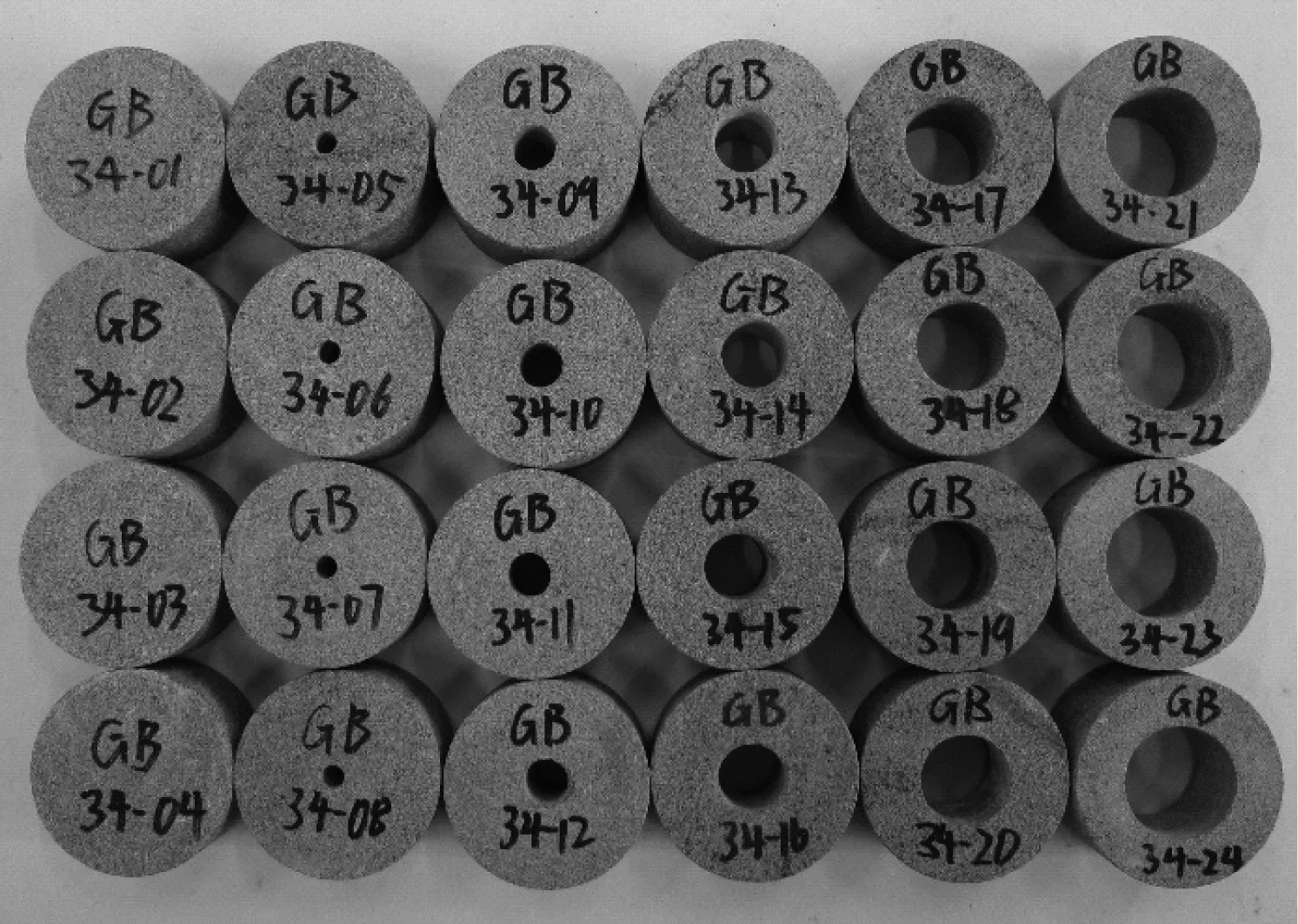

本文所用岩样取自安徽省淮南市顾北煤矿巷道砂岩。按照国际岩石力学学会推荐岩石试验方法和我国动力学试验规程[23-24],将岩样加工成为短圆柱体,再进行钻孔。试件厚度B=25 mm,外径D=50 mm,内径d=5 mm、10 mm、15 mm、20 mm和25 mm的圆环试件,端面不平整度不超过0.25°,尺寸误差控制在0.1 mm以内。加工后不同内径圆环砂岩试件如图1所示。

图1 加工后圆环砂岩试件Fig.1 Processed annular sandstone specimen

1.2 温水耦合作用

结合煤矿巷道地质条件,将加工制备好的圆环砂岩试件放入水浴箱中,预设水温45 ℃恒温48 h,使试件内外温度均匀、充分饱水。温水耦合作用前后试件表观形态如图2所示。

(a) 温水耦合作用前

从图2可以看出,经温水耦合作用后,砂岩试件表观形态产生了变化,试件颜色略有变浅;发现试件表面有粉末状细小颗粒,表面变得粗糙。从表观形态初步判断温水耦合作用使砂岩试件发生损伤劣化。

1.3 基本物理参数

对圆环砂岩试件进行温水耦合作用,用毛巾擦干试件表面水分,测量试件质量、尺寸等基本物理参数。计算得到试件温水耦合作用前后圆环砂岩试件基本物理参数如表1所示。

表1 温水耦合作用前后圆环砂岩物理数据对比Tab.1 Comparison of physical data of annular sandstone before and after coupling of warm water

从表1可以看出,经温水耦合作用后,圆环砂岩试件质量、体积和密度均有增长趋势。

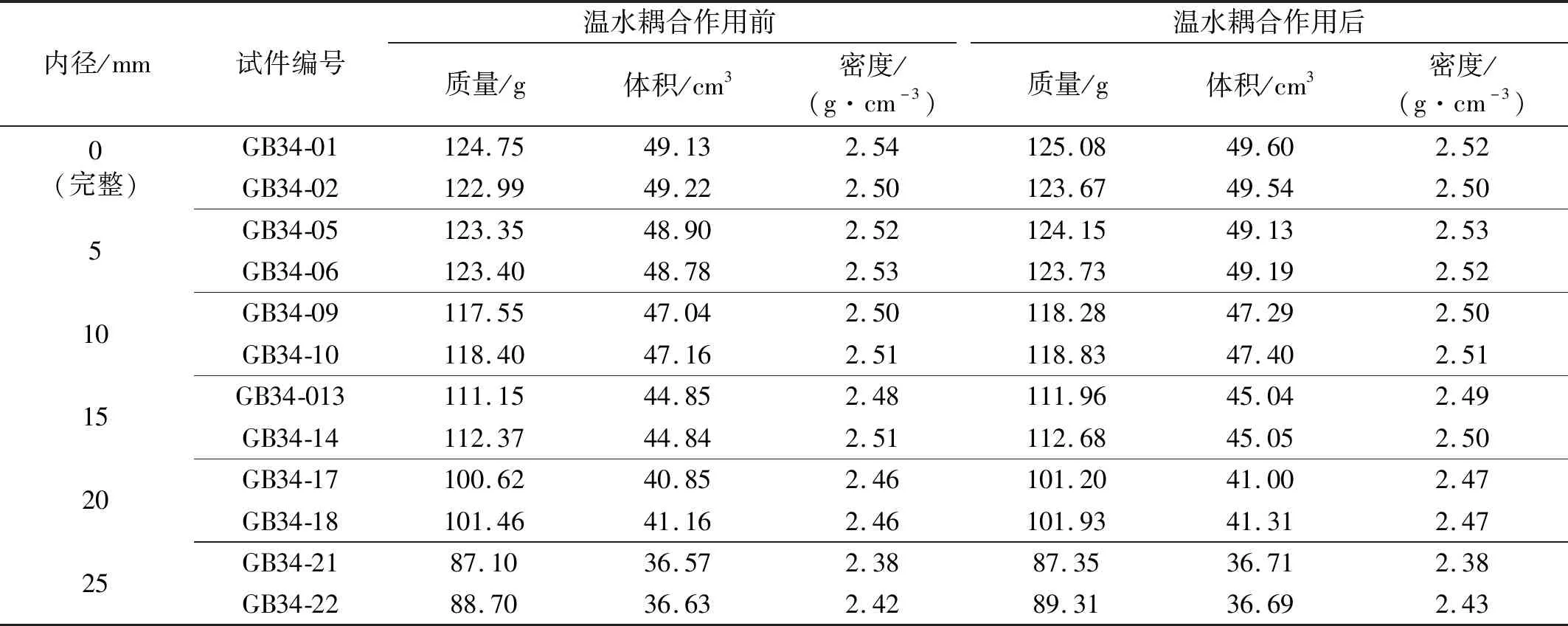

温水耦合作用后圆环砂岩试件质量增长率随内径变化规律如图3所示。

图3 质量增长率随内径变化Fig.3 Mass growth rate varies with annular diameter

从图3可以看出,温水耦合作用后,圆环砂岩试件质量增长率随内径增大呈现二次函数增加趋势,相关性系数为0.991 1,具有很强相关性,拟合公式如式(1)所示

m′=0.411-0.010d-0.228×10-5d2

(R2=0.991 1)

(1)

式中,m′为质量增长率。

分析原因:随圆环砂岩试件内径增大,圆环内壁与水接触面逐渐增大,试件吸收水分更快。试件达到饱水状态后,质量增长率不仅要考虑试件吸水增大,还要考虑在温水耦合作用时试件表面和内部损伤。圆环砂岩试件与水接触面增大,试件表面更易发生劣化损伤。圆环内径20 mm时,质量增长率达到最大值;内径25 mm时,由于试件吸水质量增加与温水耦合作用试件劣化损伤量基本相当,使质量增长率趋于平缓。

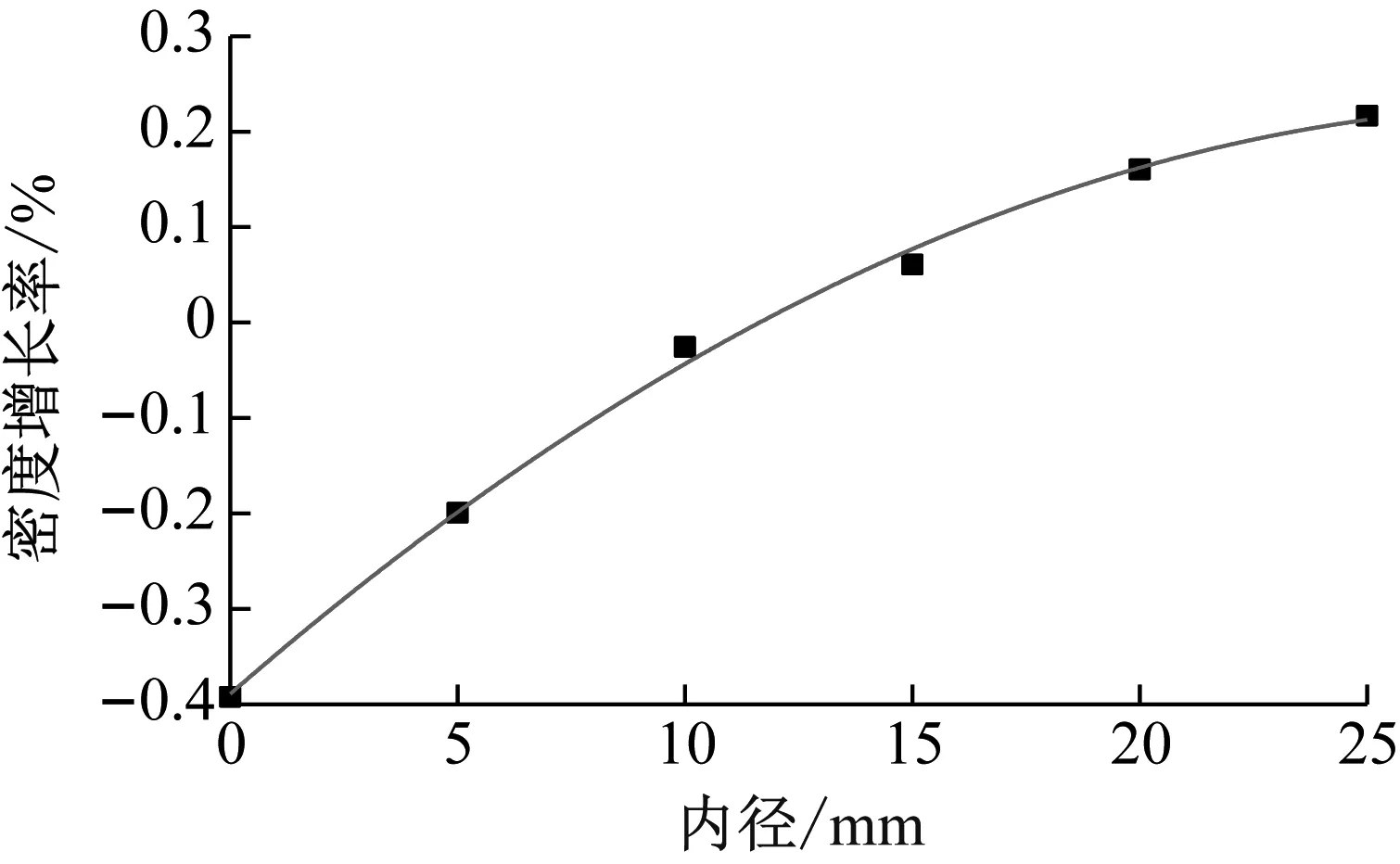

圆环砂岩试件体积增长率随着内径增长变化关系如图4所示。

从图4可以看出,温水耦合作用后圆环砂岩试件体积增长率随内径增大表现为二次函数下降关系,相关性系数为0.996 5,具有很强的负相关性,拟合公式如式(2)所示

V′=0.800-0.030d-0.373×10-5d2

(R2=0.996 5)

(2)

式中,V′为体积增长率。

分析原因:由于温水进入砂岩试件内部,使试件裂隙增大,引起体积微膨胀,进一步影响其物理学性质发生变化。由于温水耦合作用使圆环砂岩试件发生劣化损伤,试件表面出现细小颗粒脱落,造成体积增长率随着圆环试件内径增大而减小。

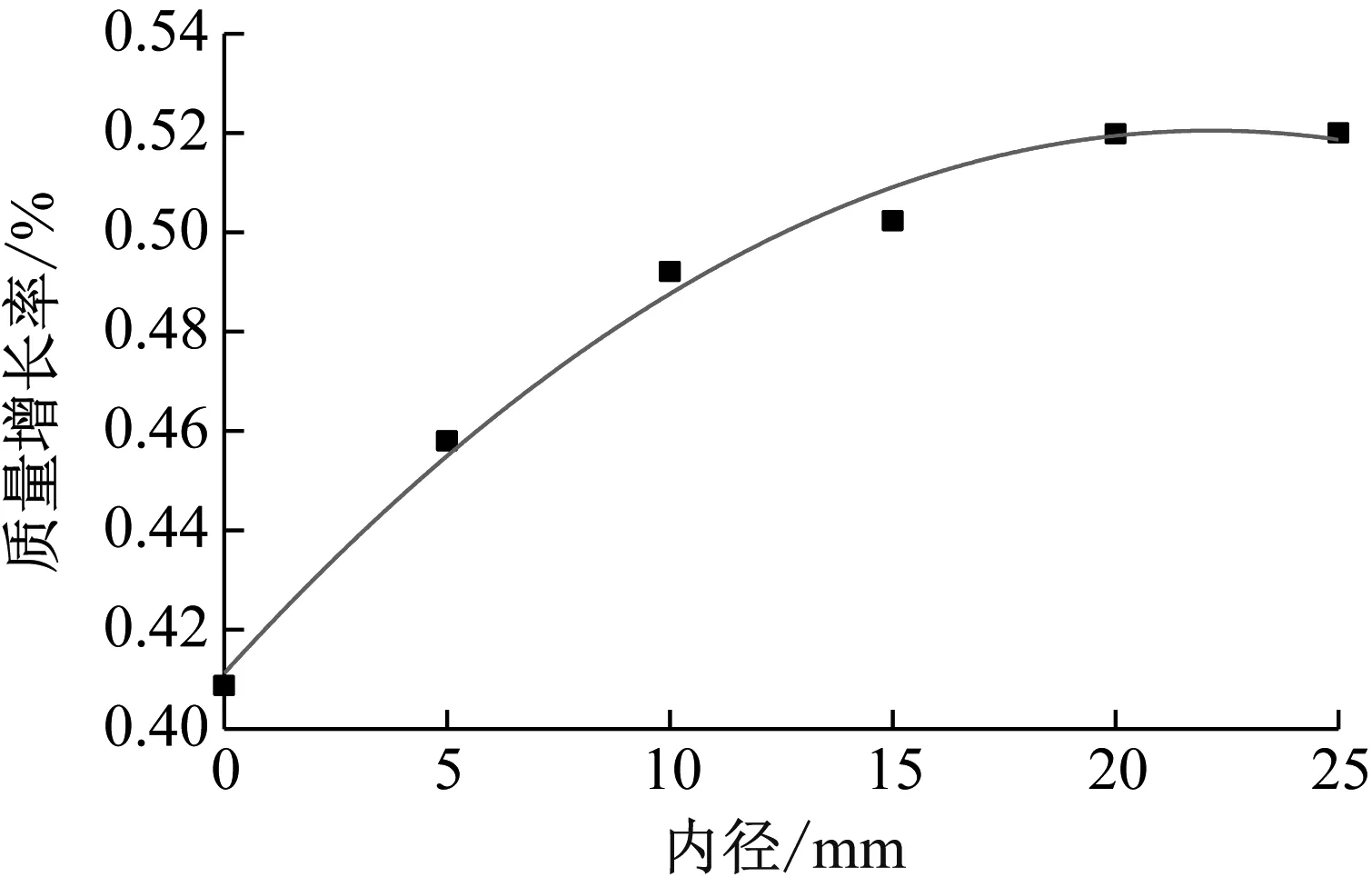

圆环砂岩试件密度增长率随圆环内径增大变化如图5所示。

图5 密度增长率随内径变化Fig.5 Density growth rate varies with annular diameter

从图5可以看出,圆环砂岩试件密度变化受其质量和体积共同影响,其增长率呈现逐渐增的大二次函数关系,相关性系数为0.997 7,拟合公式如式(3)所示。

ρ′=0.389+0.042d-0.701×10-5d2

(R2=0.997 7)

(3)

式中,ρ′为试件密度增长率。

分析原因:由于圆环砂岩试件吸水体积膨胀和表面颗粒脱落双重影响下使试件密度发生变化。受温水耦合作用影响,试件体积增量大于质量增量,导致试件密度增长率呈现逐渐增大趋势。

1.4 物质成分与断面形貌

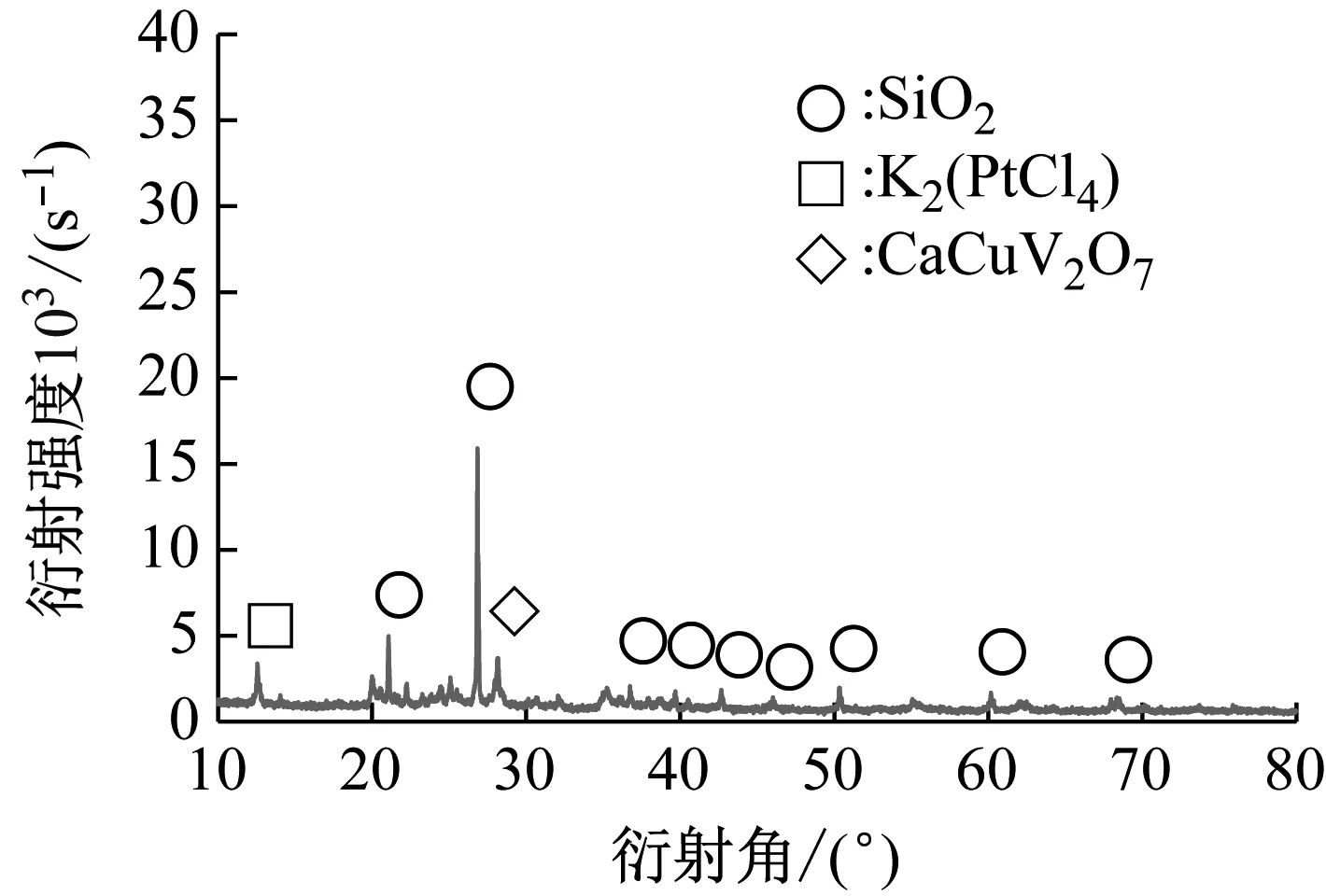

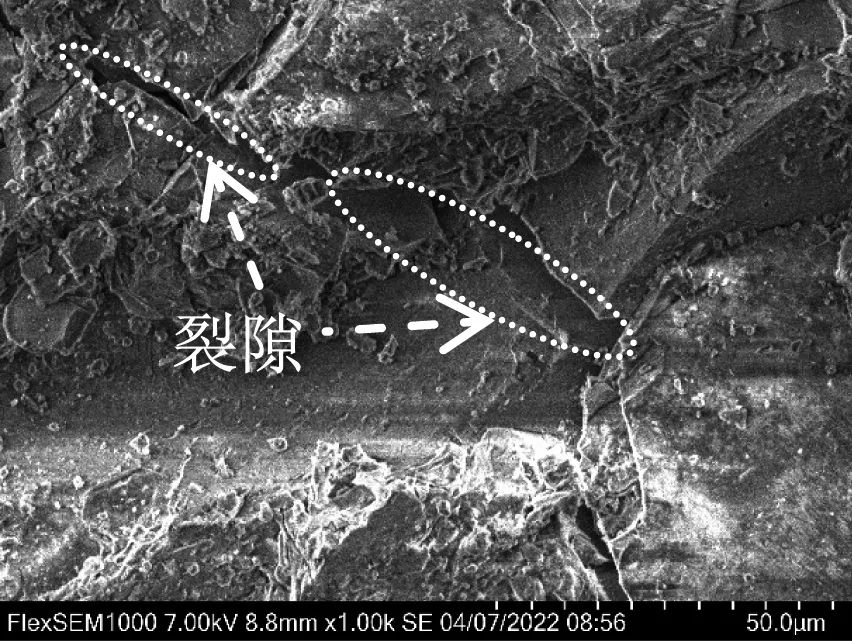

为分析砂岩试件经温水耦合作用后的成分变化和断面形貌特征,开展X射线衍射(X-ray diffraction,XRD)和扫描电子显微镜(scanning electron microscopy,SEM)试验。温水耦合作用前后砂岩试件XRD试验图谱和SEM试验照片,如图6和图7所示。

(a) 经过温水耦合作用

(a) 经过温水耦合作用

从图6可以看出,温水耦合作用后砂岩成分仍以石英(SiO2)为主,并没有明显变化,未发现新的物质产生。

从图7可以看出,温水耦合作用过后砂岩试件裂隙扩张,断裂面变得光滑,有细小碎块剥落。

分析原因:温水耦合作用下,水分逐渐进入圆环砂岩试件内部,致使其内部裂隙在温水浸润下发生膨胀,并有扩张趋势。试件内部伴有微小颗粒剥离产生损伤。发生张拉破坏时,其断裂面往往沿着内部裂隙破坏。

2 不同孔径试件动力学性能参数

2.1 试验方案

本文试验研究温水耦合作用后砂岩试件动态劈裂力学性能,试验设备选用国家深部煤矿采动与响应重点实验室SHPB试验装置,如图8所示。

图8 SHPB试验装置Fig.8 SHPB test device

试验设备由发射装置、撞击杆、入射杆、透射杆、吸收杆,以及超动态应变仪和示波器等组成。其中,入射杆长2 m、透射杆长1.5 m、直径均为50 mm、杆材质为高强度合金钢,波速5 380 m/s、密度7 636 kg/m3、泊松比0.28。

试验采取冲击气压均为0.3 MPa,以研究不同内径圆环砂岩试件动抗拉力学性能变化规律,参照巴西圆盘试验,圆环试件夹持方式如图9所示。

(4)

由于岩石动态和静态劈裂拉伸应力分布基本一致,可运用弹性力学方法可用于计算圆环砂岩试件动态劈裂拉伸应力,其计算原理如式(5)所示

(5)

式中,B为试件厚度。

2.2 圆环试件动力特征分析

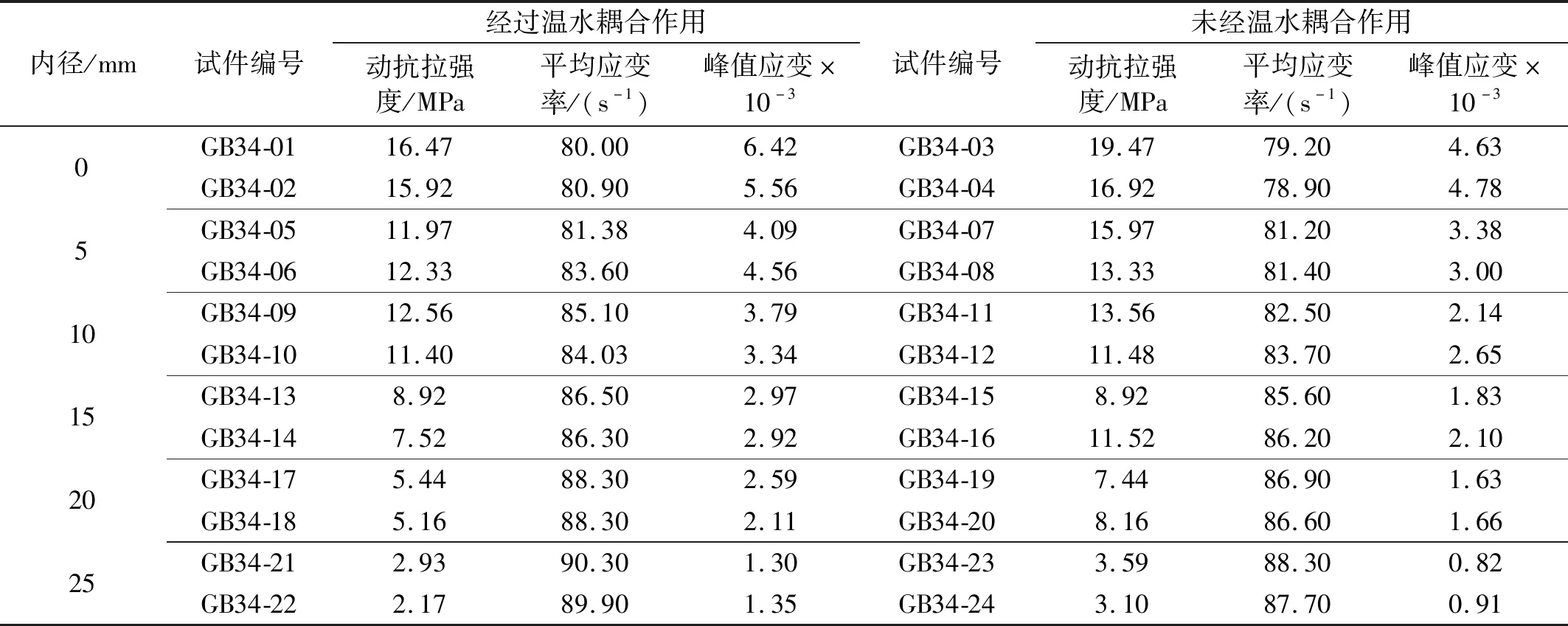

圆环砂岩试件SHPB试验得到的动力学性能参数如表2所示。

表2 圆环砂岩试件SHPB试验数据Tab.2 SHPB test data

2.2.1 动应力-应变关系

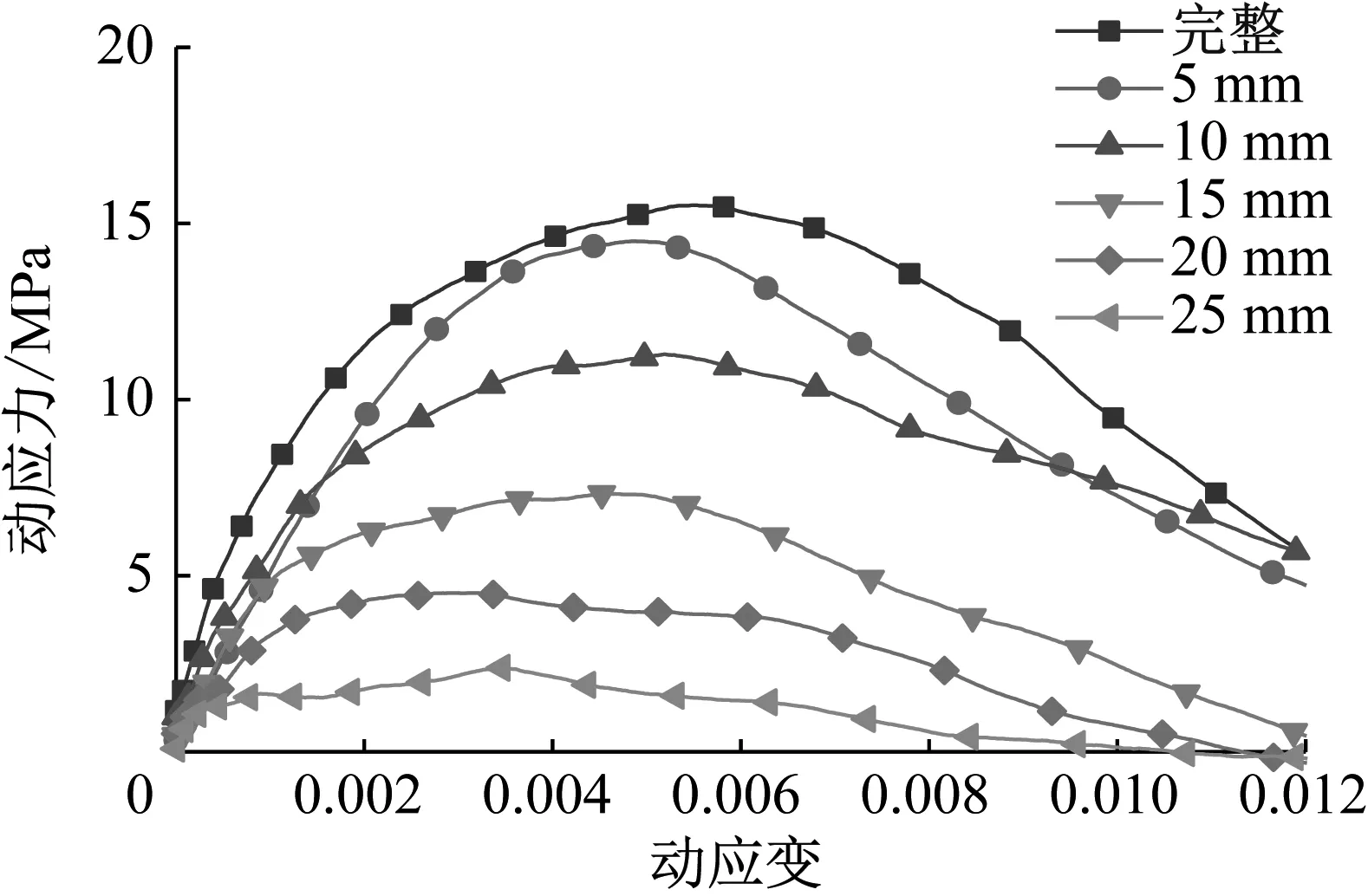

圆环砂岩试件动应力-应变关系图,如图10所示。

(a) 经过温水耦合作用

从图10可以看出,完整砂岩试件动应力-应变曲线均在曲线簇的最上方,未经温水耦合作用完整砂岩试件动抗拉强度为18.20 MPa,动应变为4.70×10-3;经过温水耦合砂岩试件动抗拉强度为16.20 MPa,动应变为5.99×10-3,动抗拉强度下降10.99%,动应变增大27.45%。内径为25 mm圆环砂岩试件动力学动应力-应变曲线均位于曲线簇的最下方,未经温水耦合作用试件动抗拉强度为3.35 MPa,动应变为0.865×10-3;经过温水耦合作用试件动抗拉强度为2.55 MPa,动应变为1.33×10-3,动抗拉强度下降23.88%、动应变增大53.76%。

2.2.2 动抗拉强度

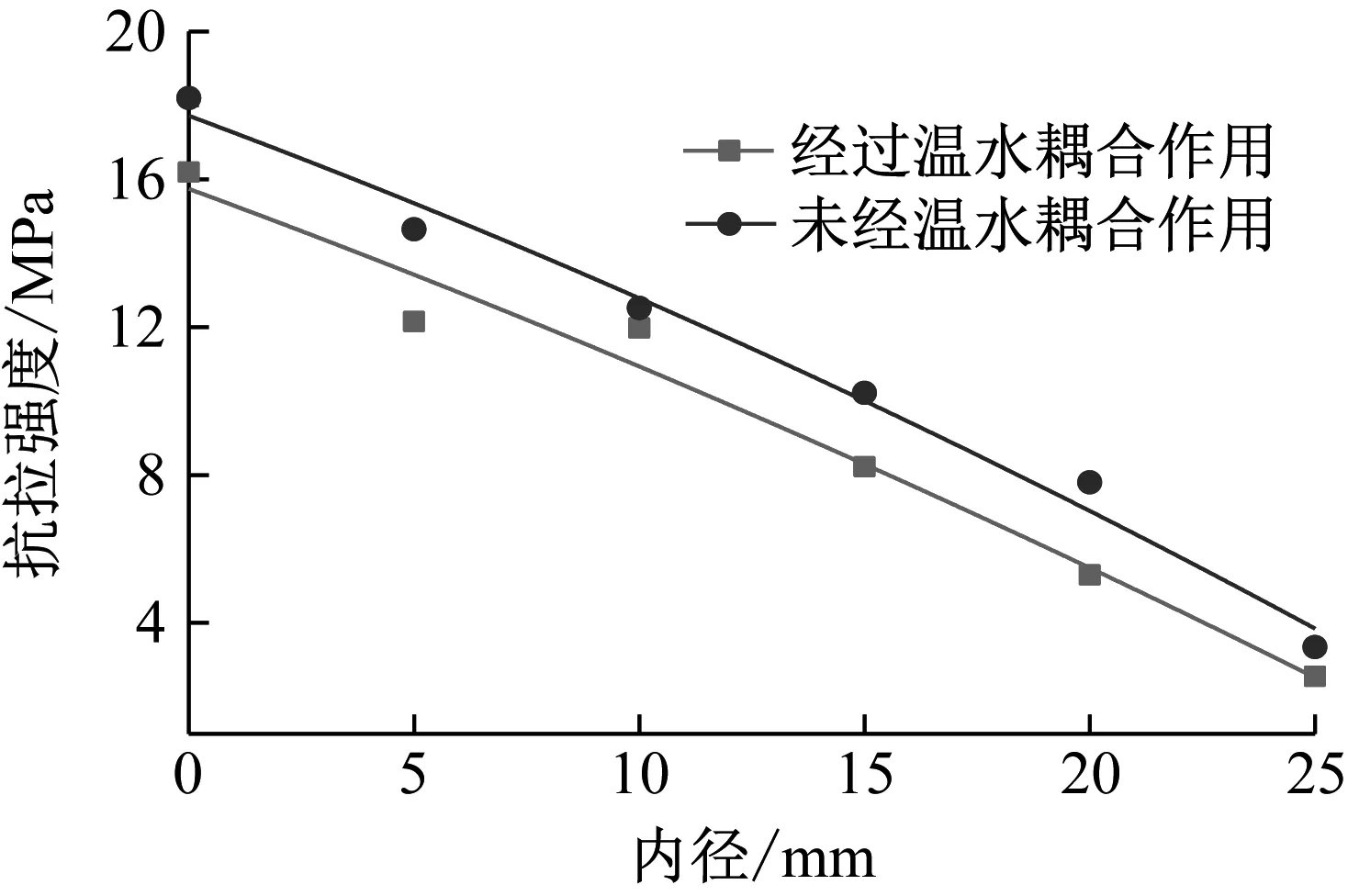

圆环砂岩试件动抗拉强度随试件内径变化关系图如图11所示。

图11 动抗拉强度与内径变化关系图Fig.11 Relationship between dynamic tensile strength and annular diameter

从图11可以看出,随着试件内径增大,圆环砂岩试件动抗拉强度呈二次函数降低。经过温水耦合圆环砂岩试件动抗拉强度比未经温水耦合圆环砂岩试件平均下降17.96%,相关性系数分别为0.976 5和0.987 7,具有很强相关性。拟合公式如式(6)所示

(6)

式中,σ0(d)、σT(d)为经温水耦合作用和未经温水耦合作用圆环砂岩试件动抗拉强度。

分析原因:由于内径增大使试件更易发生失稳破坏,试件动抗拉强度也相应减小,温水耦合作用后圆环砂岩试件动抗拉强度有着明显下降趋势;结合物理性质变化分析,温度和水使砂岩试件内部裂隙扩大,使试件表面和内部发生劣化,从而导致其结构稳定性下降,试件更容易发生破坏。因此,温水耦合作用后圆环砂岩试件动抗拉强度更低。

2.2.3 平均应变率

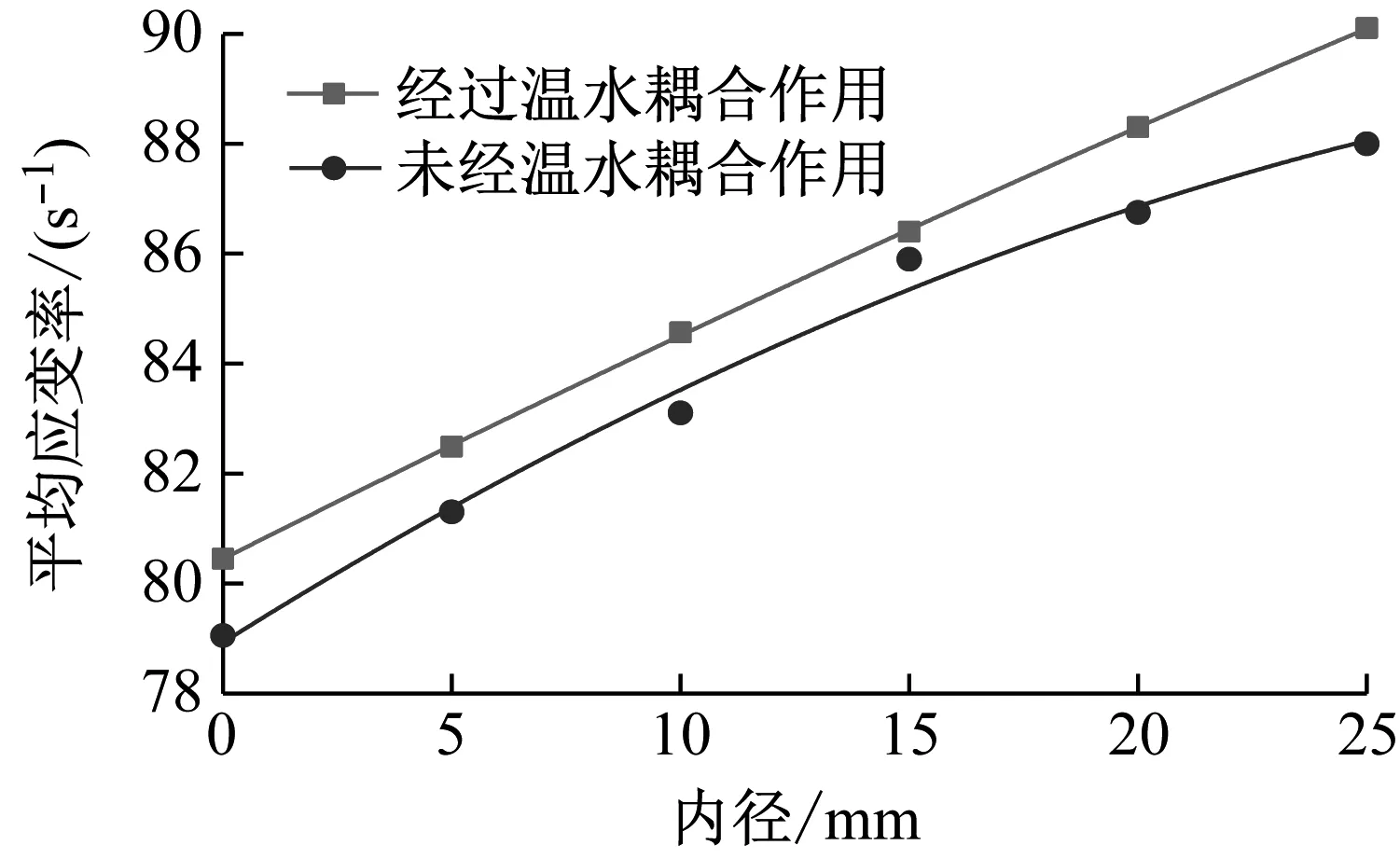

圆环砂岩试件径向平均应变率随内径变化关系如图12所示。

图12 平均应变率与内径变化关系图Fig.12 Diagram of average strain rate and annular change

从图12可以看出,经过与未经温水耦合作用圆环砂岩试件平均应变率随内径变化趋势基本一致,都表现出二次函数增长关系,相关性系数为0.999 8与0.991 3,具有很强的相关性。拟合公式如式(7)所示

(7)

温水耦合作用后圆环砂岩试件平均应变率大于未经温水耦合作用砂岩圆环试件。两种不同方式作用圆环砂岩试件平均应变率均在内径为25 mm时最大,分别为90.01 s-1与88.00 s-1;完整砂岩试件平均应变率最小,分别为80.45 s-1与79.05 s-1。经过温水耦合作用后砂岩试件平均应变率的平均增长率为1.63%,内径增大使试件更容易发生破坏,应变率增大。

2.2.4 峰值应变

圆环砂岩试件动峰值应变随内径变化规律如图13所示。

图13 动峰值应变与孔径变化关系图Fig.13 Diagram of dynamic peak strain and annular change

从图13可以看出,温水耦合作用圆环砂岩试件峰值应变增大,完整砂岩试件峰值应变最大,而内径为25 mm砂岩试件峰值应变最小。经温水耦合作用后砂岩试件动峰值应变比未温水耦合作用平均增长42.94%。

温水耦合作用和未经温水耦合作用圆环砂岩试件动峰值应变变化规律趋势保持一致,均表现为随内径增大而减小的二次函数关系,且相关性系数为0.978 7和0.972 4。拟合公式如式(8)所示

(8)

式中,ε0与εT分别为温水耦合作用与未经温水耦合作用试件动峰值应变。

这是由于温水耦合作用使圆环砂岩试件进一步劣化,更易发生破坏。当内径相同时,动峰值应变也会随之增大。而试件动峰值应变在同一环境条件下,表现出了随内径增大而减小趋势。圆环砂岩试件内径增大使试件受到动荷载冲击时具有一定缓冲作用,致使其动峰值应变会相应减小,破坏形态更加完整。

2.3 破碎形态分析

圆环砂岩试件SHPB劈裂破坏形态如图14和15所示。

(a) 完整

(a) 完整

从图14和15中可以看出,完整砂岩试件进行对径加载时,试件会从中心位置开始起裂,沿加载方向快速朝两边延伸,且具有较强的方向性,使裂纹兼并贯通,形成一条径向主裂纹,使试件破坏成两个相对完整的半圆形柱体。内径较小时(小于5 mm),试件破碎形态主要分为上下两个扇形部分,伴随细小碎块脱落。内径较大圆环砂岩试件沿着加载方向劈裂破坏时,上下两部分也受到挤压发生破坏。破坏形态与巴西圆盘劈裂拉伸试验保持一致[26-28]。

相同内径时,温水耦合作用砂岩试件碎块剥离更加明显,而未经温水耦合作用的试件相对较为完整。由于试件内径增加使试件壁厚减小,抵抗变形能力减弱;但内径在试件受到动荷载影响时起着缓冲作用,会减小内部碎块相互挤压,导致圆环试件随着内径增大,破碎形态完整性更好。

可以看出,圆环砂岩试件动态破坏形态变化与动力学性质变化相关,温水耦合作用使试件发生劣化,其自身结构是动力学性质发生变化主要因素。

2.4 能量耗散分析

圆环砂岩试件在受到冲击荷载作用后,伴随有能量变化。可以根据能量耗散原理对试件动力学性能进行分析。

当加载冲击气压定值时,入射能基本保持稳定。可以通过反射能,透射能和吸收能分别与入射能的比值来分析试件动力学性能特征。

通过采集入射杆和透射杆上应变片电信号进行计算分析,得到入射能、反射能、透射能以及吸收能。计算原理如式(9)所示

(9)

式中,WI(t),WR(t),WT(t),WD(t)分别为入射能,反射能,透射能和吸收能。

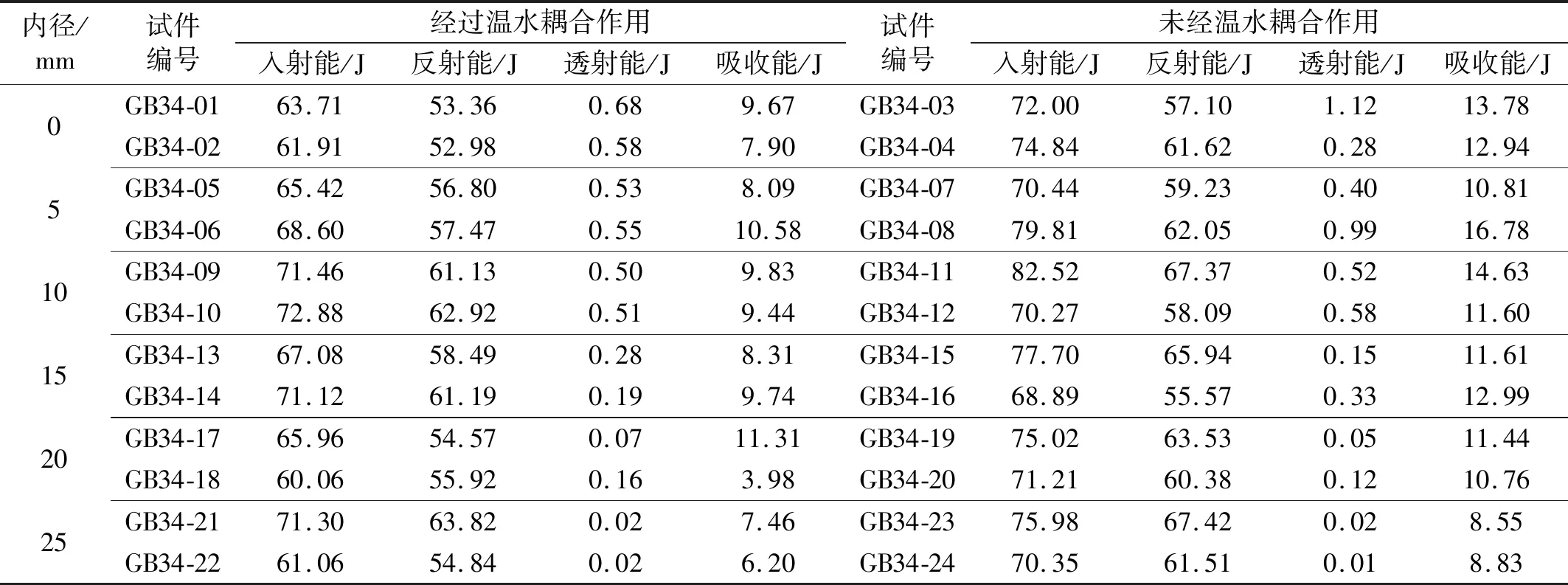

计算所得能量数据如表3所示。

表3 砂岩试件能量数据Tab.3 Energy data of sandstone specimen

从表3可以看出,随着砂岩试件内径增大,其能量也发生相应变化。经过温水耦合作用与未经温水耦合作用试件能量变化规律如图16和图17所示。

图16 经过温水耦合作用能量比值图Fig.16 Energy ratio diagram after coupling with warm

图17 未经温水耦合作用能量比值图Fig.17 Energy ratio diagram without coupling with warm water

从能量角度分析,吸收能可以反映试件破碎程度。随着吸收能与入射能比值增加,试件破碎程度增加。由图16和图17看出,随着砂岩试件内径增大,吸收能占比逐渐下降,试件破碎形态随内径增大而减小。

对比分析图16和图17,经过温水耦合作用后试件吸收能占比高于未经温水耦合作用砂岩试件。因此,温水耦合作用对试件有着劣化影响,从而减弱了试件动力学性能,试件破碎程度因此增大。

3 结 论

本试验将不同内径圆环砂岩试件进行温水耦合作用,研究温水耦合试件内径变化对其基本物理性质以及动力学性能影响。并与未经温水耦合作用圆环砂岩试件进行对比,得到以下结论:

(1) 经过温水耦合作用圆环砂岩试件质量、体积和密度增长率均增加。温水耦合作用并未发现新的物质产生,但试件内部结构产生了损伤劣化,将影响其动力学性能。

(2) 经温水耦合作用后圆环试件动抗拉强度降低、径向峰值应变和应变率增大。动抗拉强度下降17.96%,径向动峰值应变增加42.94%,径向应变率增加1.63%。

(3) 圆环砂岩试件破碎形态主要分为两个较为完整的半圆环。随圆环内径增大,劈裂后的半圆环发生了挤压断裂;相同内径时,温水耦合作用砂岩试件碎块更加明显。

(4) 尝试从能量耗散角度分析试件破碎形态,随圆环试件内径增加试件吸收能占比减小;温水耦合作用后圆环砂岩试件吸收能占比有所增加,更易发生破碎和断裂。