PAN/PU/PP 复合滤材的制备及性能分析

李金超 梅 硕 马 骉 杜雨佳

(1.河南工程学院,河南郑州,451191;2.中原工学院,河南郑州,450007)

近年来,微细颗粒物(PM2.5)造成的雾霾对人体的损害受到人们广泛关注,由于大量聚集的悬浮颗粒携带大量的重金属、氮氧化物和细菌等有害物质,对人体的健康具有重大威胁[1-2]。而传统的熔喷非织造布对亚微米和纳米尺度的微细颗粒物过滤能力较差。因此,高效低阻空气过滤材料成为研究热点[3]。

静电纺丝纳米纤维膜具有纤维直径小、纤维间孔隙小等优点,在空气过滤领域受到持续关注[4-5],但也存在生产速度慢等问题,制约其进一步的发展。因此有研究通过将静电纺丝技术与熔喷技术结合,制备微纳米结构过滤材料[6-7],以实现更快更优的过滤性能。为进一步探索最优纺丝原料,部分研究将不同原料进行共混纺丝,期望制得力学性能和过滤性能更优的纳米纤维膜[8-10]。

为充分利用熔喷非织造布生产速度快和静电纺纳米纤维膜孔径小的优点,本研究以熔喷聚丙烯(PP)非织造布为接收基布,采用静电纺丝技术制备聚丙烯腈(PAN)和聚氨酯(PU)的混合溶液,再采用静电纺丝技术制备PAN/PU/PP 复合滤材。其中,PU 可改善纳米纤维膜强力低、耐磨性差等缺点[11];微米级熔喷PP 非织造布起支撑作用的同时,可阻隔相对较大颗粒物,而孔径更小的纳米纤维膜主要过滤超细颗粒物。对比分析了制备的复合滤材与常规熔喷PP 非织造布各项性能。

1 试验部分

1.1 材料

聚丙烯腈粉末(PAN,相对分子质量6×105),聚氨酯(PU,大邱泡沫塑料有限公司);N,N-二甲基甲酰胺(DMF,天津凯通化学试剂有限公司);熔喷PP 非织造布(过滤效率88.5%,阻力压降18.63 Pa,郑州豫力新材料科技有限公司)。

1.2 PAN/PU/PP 复合滤材的制备

以DMF 为溶剂,配置不同质量分数且不同PAN/PU 配比的纺丝液,室温条件下磁力搅拌8 h,然后静置脱泡。

将配制好的纺丝液导入针管,固定在推进泵上,纺丝喷头采用0.67 mm 的针头,设置挤出速率1 mL/h,接收辊平整卷绕一层熔喷PP 非织造布,设置转速120 r/min,纺丝达到给定时间后,即得PAN/PU/PP 复合滤材。

1.3 表征与测试

扫描电镜形貌表征(SEM):将试样裁剪为平整的小块,用导电胶粘贴在试样台上,再对试样镀膜;使用Sigma 500 型场发射扫描电子显微镜观察纳米纤维膜形态,并测量纤维直径。

表面水接触角测试:在纤维膜上任取平整位置,缓慢滴下一滴水,使用JC2000E 型接触角测量仪抓拍水滴落在纳米纤维膜上的形态,利用软件进行多次测试,计算平均值得到水接触角。

过滤性能测试:使用TSI8130 型自动滤材测试仪测试试样在空气流速32 L/min 时的过滤效率与阻力压降。计算不同试样的品质因数QF=-ln (1-η)/ΔP[12],其中:η为过滤效率(%),ΔP为阻力压降(Pa)。可以看出,当具有较高的过滤效率和较低的阻力压降时,QF值越大,滤材综合性能越好。

2 结果与讨论

2.1 纺丝工艺参数优选

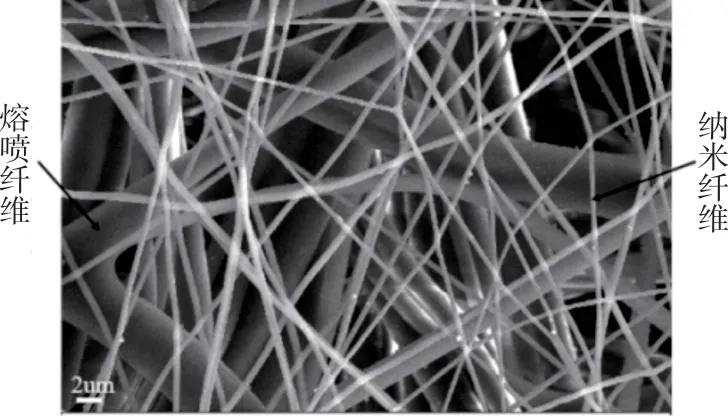

图1 为复合滤材的微观形貌,其中熔喷PP 非织造布作为接收基布位于底部,其纤维细度约为静电纺丝纳米纤维的10 倍左右,熔喷纤维形成的孔径较大,主要起支撑作用;直径较小的纳米纤维形成的孔径更小,对微细颗粒物的过滤阻隔效果更加优异。

图1 PAN/PU/PP 复合滤材微观结构

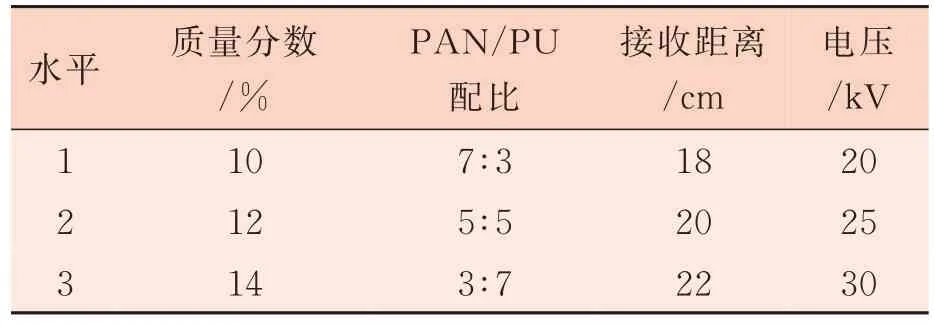

为探索最佳纺丝工艺,本研究以纺丝液PAN/PU 质量分数、PAN/PU 配比、接收距离、电压为主要影响因素,设计四因素三水平正交试验,具体水平设置如表1 所示。

表1 正交设计因素水平表

根据正交试验设计,需进行9 组纺丝试验。通过TSI8130 型自动滤料测试仪分别测试9 组试样的过滤效率及阻力压降,并计算得到的纤维滤材品质因子QF;以品质因子作为评价标准,得出最佳纺丝工艺参数:PAN/PU 质量分数10%,PAN/PU 配比7∶3,接收距离18 cm,电压20 kV。

2.2 纺丝液质量分数对纤维直径及形貌的影响

PAN/PU 的性质对纳米纤维膜的结构及性能影响显著,其中,PAN/PU 质量分数对纳米纤维直径及均匀度影响显著。图2 为PAN/PU 质量分数分别为10%、12%、14%的PAN/PU 纳米纤维膜的SEM 图像。由图2 可知,在其他条件相同时,随着纺丝液质量分数的增加,纳米纤维直径逐渐增加(平均直径分别为190 nm、263 nm 和265 nm);这主要是由于纺丝液的黏稠度增大,减弱了静电场的拉伸作用,所得纤维直径增加。

另外,随机取向的纤维形成的空隙也随着PAN/PU 质量分数的增加而逐渐增大,质量分数10%时纤维膜最为致密,空隙最小,与正交试验得出的质量分数10%时过滤效率最优一致。

2.3 纺丝时间对复合滤材过滤性能的影响

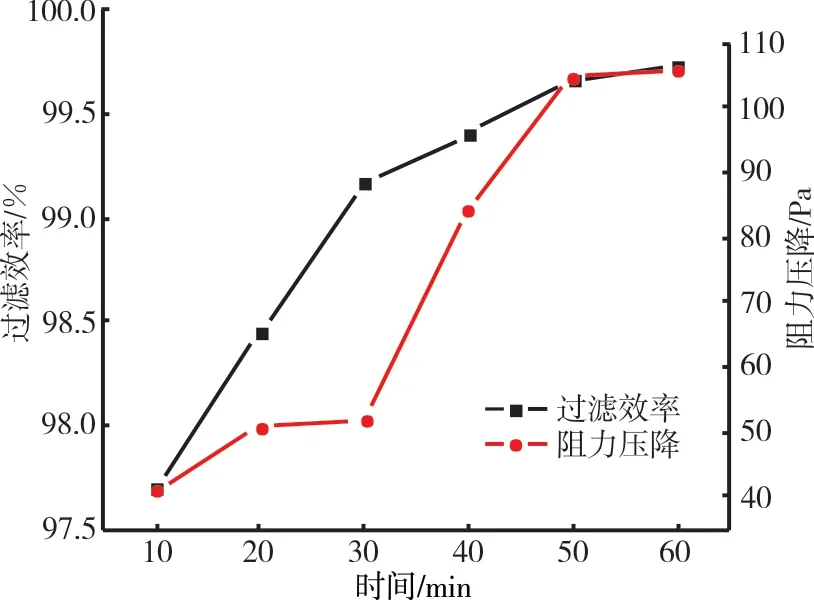

按照前文优选的工艺参数组合配制纺丝液并进行静电纺丝,探讨纺丝时间对复合滤材过滤性能的影响。图3 为气流速度32 L/min 时,过滤效率和阻力压降随纺丝时间的变化情况。

图3 复合滤材过滤效率及阻力压降随静电纺丝时间的变化趋势

由图3 可知,纺丝时间10 min 时,复合滤材的过滤效率已经达到97.7%,与熔喷PP 非织造布(过滤效率88.5%)相比已显著提高。整体来看,过滤效率和阻力压降均随纺丝时间的增加而增大;纺丝时间越长,纳米纤维膜越厚,纤维堆积越致密。因此,孔径越小,过滤效率越高,而阻力压降也会随之增高。过滤效率随纺丝时间先快速增加,后增加逐渐缓慢;而阻力压降在纺丝时间20 min~30 min 时出现增加缓慢的情况。为综合考虑过滤性能,计算得到不同纺丝时间下复合滤材的品质因子:纺丝时间30 min 时复合滤材品质因子最优,此时复合滤材的过滤效率(99.2%)及阻力压降(51.9 Pa)均性能优异。

2.4 使用时间对复合滤材过滤性能的影响

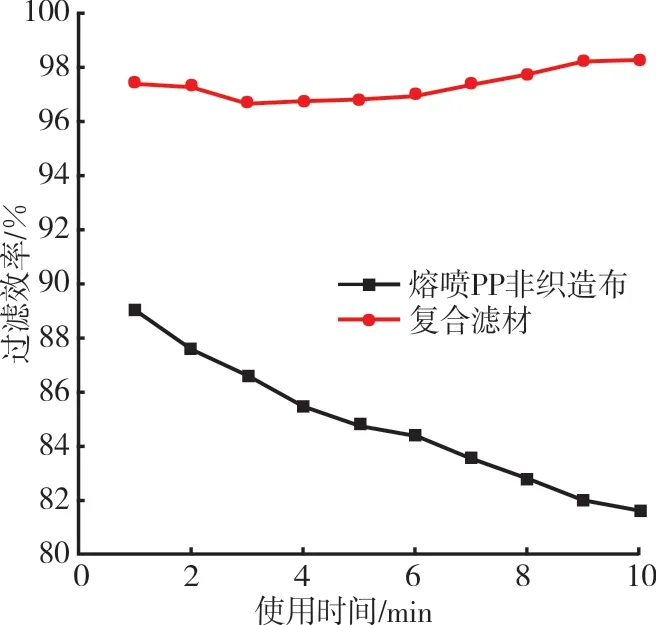

常规熔喷驻极过滤材料受使用环境温湿度等影响,在一段时间后,存在电荷易耗散导致过滤效率下降的缺陷。为探究使用时间对滤材过滤性能的影响,将气溶胶中的NaCl 颗粒持续经过试样1 min,然后测量试样的过滤性能,测试10 次共10 min,并分析使用时间对熔喷PP 非织造布及复合滤材过滤性能的影响,如图4 所示。

图4 滤材过滤效率随使用时间变化对比

由图4 可知,一方面,复合滤材整体过滤效率明显优于常用的熔喷PP 非织造布;另外,熔喷PP非织造布的过滤效率随使用时间的增加而逐渐下降,而复合滤材的过滤效率能够稳定在较高水平且逐渐升高,这对于一些要求等级较高的场合如病毒防护时具有显著优势。造成这一差异的原因主要是复合滤材的过滤机理与熔喷PP 非织造布不同。熔喷PP 非织造布一般都经过驻极处理,其过滤机理除依靠空隙进行过滤外,还借助驻极处理后纤维表面的静电吸附微细颗粒物。而随着使用时间的增加,吸入的颗粒物会吸附于熔喷纤维表面,由于纤维表面静电比较微弱,纤维表面聚集的颗粒物会逐渐降低纤维本身对后续颗粒物的吸附能力,从而导致其过滤效率逐渐下降;而复合滤材主要靠纳米纤维形成的细小空隙对微细颗粒物进行机械过滤,因此不存在静电衰减问题,而随着颗粒物在纳米纤维膜空隙处逐渐堆积,孔径越来越小,因此过滤效率越来越高。与此同时,随着使用时间的增加,与其他空气过滤材料相同,阻力压降必然会因为颗粒物的逐渐吸附、堆积而逐渐增加。因此在使用过程中,在关注过滤效率的同时,阻力压降也需满足标准要求,当阻力压降超过一定值时,需更换滤材。

2.5 表面水接触角测试

当过滤材料用于口罩等与人体接触的场合时,滤材需要具有一定吸湿透湿能力,将人体呼出的热湿空气顺利传导出去,从而保持干爽舒适性[13]。材料的水接触角越小,表明其亲水性越好。为探究PAN/PU 配比对复合滤材亲水性的影响,采用接触角测试仪分别对配比为3∶7、5∶5、7∶3 的复合滤材(质量分数10%)进行测试。复合滤材的水接触角随PAN 含量的增加而减小,分别为116.3°、99.2°、85.5°,滤材由疏水性向亲水性(接触角小于90°)转变。这是由于与PU 相比,PAN中强极性的氰基与水分子有良好的结合能力[14]。

3 结论

本研究采用静电纺丝技术制备了PAN/PU/PP 复合滤材,通过正交试验确定最优纺丝参数,并对试样的形貌特征、过滤性能、表面水接触角进行表征与测试,主要得到以下结论。

(1)微观形貌观测显示,静电纺丝纳米纤维形成的纤维孔径远小于熔喷非织造布的孔径,从而使复合滤材的过滤效率大大提高。

(2)静电纺丝纳米纤维膜在较短的纺丝时间内,即可明显提升熔喷非织造布的过滤效率;纺丝时间30 min 时,制备的复合滤材的综合过滤性能较优。

(3)通过对熔喷PP 非织造布和复合滤材的过滤性能随使用时间的变化情况进行分析发现:熔喷PP 非织造布随使用时间即滤材中容尘量的增多,存在非常明显的过滤效率下降的缺陷,这主要与熔喷纤维吸附颗粒物后存在静电衰减有关;而复合滤材的过滤效率随使用时间能保持较高水平,体现出显著的性能优势。

(4)PAN/PU 的配比在一定程度上会影响复合滤材的亲疏水性能。随着PAN 含量的增加,滤材由疏水性逐渐向亲水性转变,可在一定程度上改善其吸湿、透湿性能。