高压氨泵的机械密封泄漏处理总结

罗伟雄,于杰鹏,冯 宝 林志勇

(1. 海洋石油富岛有限公司,海南 东方 572600; 2. 中海石油华鹤煤化有限公司,黑龙江 鹤岗 154100)

某公司以煤为原料生产大颗粒尿素,装置于2015年建成投产,年设计产能为30万t合成氨、52万t尿素,整个生产装置共分煤气化、合成氨、尿素、热电装置及公用工程等多个生产装置。为了降低生产成本,提高产品竞争力及企业的赢利,在降本增效、推进设备配件国产化过程中,尿素装置高压氨泵的机械密封反复出现泄漏故障,与设计使用寿命相差较远,给生产装置稳定运行带来安全隐患。在一次实施机械密封更换的检修过程中,经过技术人员的认真分析及研究,找到了机械密封泄漏的原因,并进行了相应处理,使高压氨泵的机械密封使用寿命有了一定提高,消除了设备运行的安全隐患及环境污染问题。

1 结构

1.1 高压氨泵结构

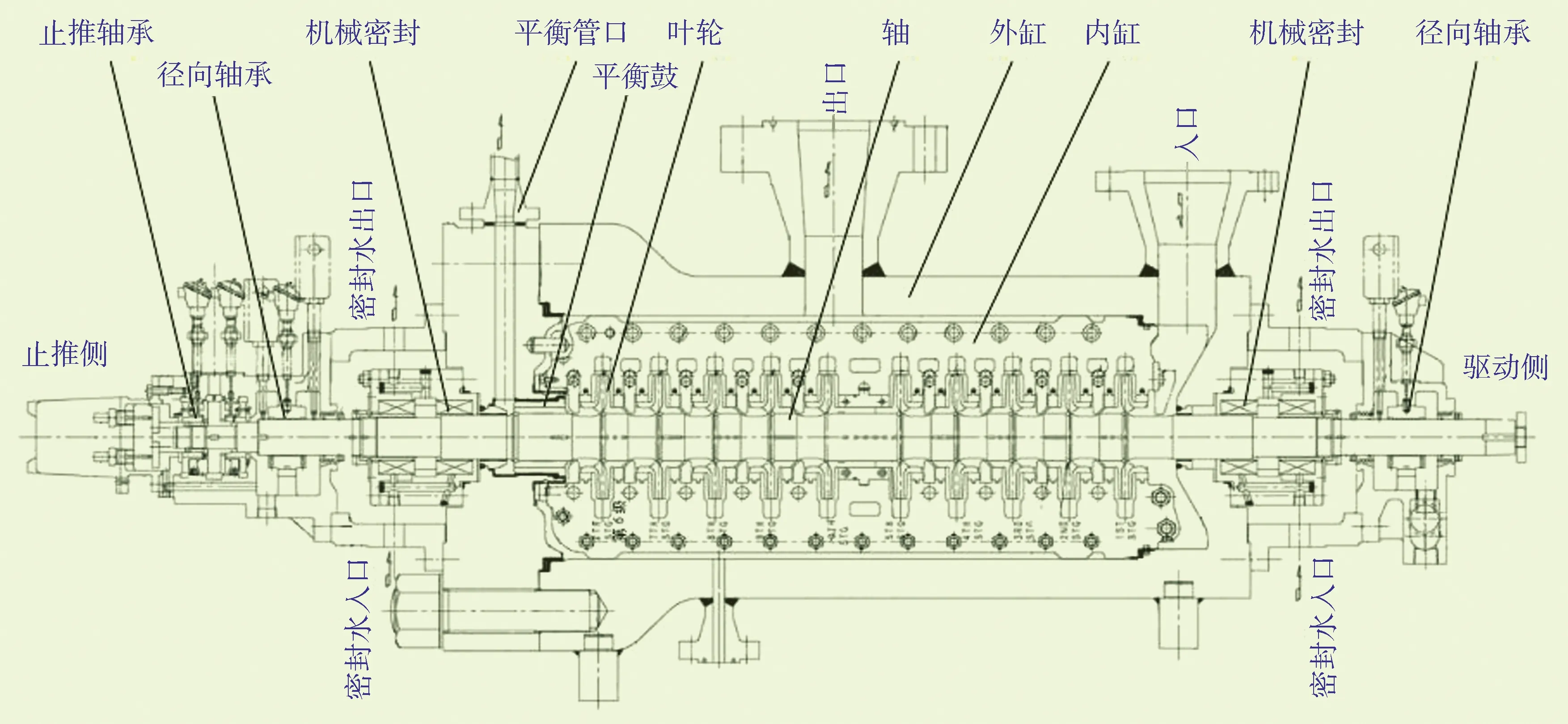

高压氨泵为尿素装置的重要动设备,由日本EBARA公司制造,共由泵、齿轮箱、高压电机、润滑油系统、密封水系统及仪表控制系统6大部分组成。泵的型号为3×8 3/4-10 stg HSB。由于输送的液氨压力高达15.6 MPa,因此,泵采用双壳层的结构形式,其中外缸为筒式结构,高压氨泵的主要性能参数见表1,其结构如图1所示。

图1 高压氨泵结构示意

表1 高压氨泵主要性能参数

该泵能够承受高的介质压力,内缸为水平剖分式结构,便于内缸检修及转子的检查测量;叶轮共有10级,采用背靠背对称布置;驱动侧上方法兰为泵的入口,泵体中部上方的法兰为泵的出口;为减小运行过程中产生的轴向力,该泵设有平衡鼓和平衡管。泵两端支撑为径向剖分式厚壁瓦滑动轴承,止推轴承为金斯伯雷滑动轴承,泵的润滑方式为强制润滑。

1.2 机械密封结构

高压氨泵输送的介质液氨,是一种无色液体,易挥发,挥发出的气体具有强烈刺激性作用,对人呼吸及皮肤可造成严重危害。为防止液氨泄漏造成人员的伤亡及环境污染,高压氨泵轴端机械密封采用外装式双端面多弹簧结构,由于转速高达6 450 r /min,机械密封采用静止式结构,即补偿机构设置在静环座里,以避免补偿机构弹性元件高速旋转造成不平衡,此外,复杂的补偿机构因高速旋转还会引起液体介质的激烈搅动,造成很大的功率消耗【1】。机械密封采用与液氨相溶性好的水作为密封冷却液。该机械密封靠内侧的第一级密封(以下称简“内侧密封”)和靠外侧的第二级密封(以下称简“外侧密封”)的静环均设置有适配器。内、外密封的适配器圆周上有均布的孔,其中,内侧适配器有6个φ12 mm的孔外侧适配器有8个φ8 mm的孔。密封冷却液从孔中进入动静环处,起到多点冲洗作用,可均匀冷却润滑摩擦副,并带走高速旋转产生的摩擦热及污垢【2】。机械密封由日本PILLAR公司生产,型号为JB25-R79/ZB22-R79,机械密封结构如图2所示, 其主要性能参数见表2。

图2 机械密封结构示意

表2 机械密封主要性能参数

1.3 机械密封水的作用及流路

机械密封水的作用有密封、润滑、冷却及清洗。内侧密封水压力高于泵体密封腔室内的液氨压力,起封堵、阻止泵体内的液氨轴向向外泄漏的作用,同时对此处的摩擦副起润滑、冷却、清洗的作用;而外侧密封的作用是防止机械密封的密封水泄漏到外面的环境中,同时对摩擦副起到润滑、冷却、清洗作用。

密封水在机械密封腔内的流路情况如图3所示。密封水泵将密封水槽(1.8 m3)的脱盐水压力提升至3.8 MPa,经自力式调节阀调节后,压力控制在3.2 MPa,流量控制在2.5 m3/h,分别送往高压氨泵的驱动侧及止推侧机械密封内;密封水从机械密封的下方进入后分两路,一路进入内侧密封的腔室B内,通过适配器均匀分流到内侧密封的动、静环连接处的腔室B1内,封堵泵体内的液氨,同时润滑和冷却内侧密封的摩擦副,之后密封水带着高速旋转产生的摩擦热及污垢进入腔室C内;另一路则进入外侧密封的腔室A内,通过适配器均匀流到外侧密封的动、静环连接处的腔室A1内,之后带着外侧密封的产生的摩擦热及污垢进入到腔室C内;两路密封水汇集到密封腔室C后,一同从机械密封上方的出口流出,并通过管道返回到密封水槽,实现密封水的循环重复使用。

图3 机械密封腔内密封液流路

2 机械密封泄漏及影响

2.1 机械密封的泄漏

高压氨泵自投入生产后,一直运行平稳,未发生过故障,机械密封的使用效果良好,使用寿命基本能够达到14个月。该泵是进口设备,备件都需从国外进口,采购繁琐,供货周期长,且价格比较高,一旦出现设备故障,会直接影响设备的正常维保,给装置稳定运行带来隐患。为此,公司决定将进口设备备件国产化,以控制生产维护和检修费用,确保装置的安全稳定运行,降低生产运行成本,提高公司生产经营效益。2019年起,该泵开始使用国内某公司生产的机械密封,投入运行后没多久即出现泄漏,更换新密封后,运行时长普遍不超过8个月即再次发生泄漏,有时甚至不到4个月就发生泄漏。在一次检修时,同时更换了泵的内、外侧机械密封并进行了试车,未出现泄漏。运行2个月后,泄漏至泵体外的密封水呈连续性滴漏状,但泄漏至外面的水并没有氨味, 因此推断, 内侧密封没有发生氨的泄漏, 为此未进行检修更换处理,继续保持运行。直到3个月后,内、外侧机械密封水开始呈流水涌出状泄漏(见图4),外泄漏的密封水没有氨味,但每天往密封水槽的补水量已大大增加,为确保设备稳定运行,决定更换该泵的机械密封。

图4 机械密封严重泄漏

2.2 机械密封的泄漏影响

该机械密封是二级密封,采用与液氨相溶性较好的脱盐水作为密封液,内侧密封主要是封堵泵内的液氨,外侧密封主要是防止密封水往外漏。外侧密封泄漏量的大小直接就可以目测到。如果是内侧密封发生泄漏,那么密封水会往泵内方向泄漏,与液氨一道进入装置的氨系统,一是会对生产装置运行的稳定性造成影响(如引起池式反应器温度上升、蒸汽管网压力波动等,导致相关设备稳定运行受到影响);二是如果内侧密封泄漏过大,若不及时补水,将造成密封水槽液位过低,致使密封水泵不能正常输送一定压力的密封水,进而导致氨泵因密封水压力低而联锁跳车;三是如果内侧密封因泄漏致使氨液进入密封系统中,将造成密封水污染及其他配件的腐蚀隐患,若继续从外侧密封泄漏到外部环境中,微量泄漏则会使现场操作人员感觉不适,少量泄漏则会对人造成侵害,大量泄漏则会造成人员伤亡及环境污染。

3 实施检修并发现问题

为了确保高压氨泵的检修质量,检修过程应严格按照规范操作。拆卸机械密封之前将卡板固定于轴套槽内,避免松开轴套定位顶丝和限位环时,轴套被弹簧弹入泵体密封腔室内,不利于机械密封的拆卸;为了确保机械密封的正确安装位置,在拆卸及更换驱动侧机械密封时,用止推轴承作为轴的轴向固定工具;在拆卸更换止推机械密封时,在驱动侧用轴向固定专用工具将轴固定在转子工作位置上,再进行止推轴承侧的机械密封更换。检修过程中发现如下问题:

1) 从机械密封的卡板与轴套卡槽的位置来看,卡槽无凹进去和凸出来现象,泵内、外侧机械密封安装位置比较合理。

2) 两侧的泵体密封腔室和机械密封内侧端面有一层红色附着物(如图5和图6所示)。

图5 泵体密封腔室的红色附着物

图6 机械密封内侧的红色附着物

3) 内侧密封和外侧密封的静环座被红色附着物覆盖(如图7和图8所示)。

图7 内侧密封的红色附着物

图8 外侧密封的红色附着物

4) 内侧及外侧密封的弹簧补偿机构均已卡死,用手按压不能按动,经检查,二级的弹簧补偿机构弹簧完好,无断裂及磨损。

5) 内侧密封静环O形环已膨胀至泡发状,O形环表面有起皮现象,且目测有凹凸不平现象(如图9和图10所示)。

图9 膨胀的O形环

图10 O形环表面凹凸不平

6) 动环密封面的磨痕不连贯,呈断续状。静环表面粗糙度较差,无磨亮光泽,可用手指甲抠下来的黑色粉末物(如图11和图12所示)。

图11 动环磨痕

图12 静环密封表面粗糙并能抠出黑色粉末

7) 动环(碳化硅)的磨痕相对来说不深,外侧密封的动环磨痕比内侧的要明显些。

8) 机械密封水压力过大,经自力式调整阀调整后为3.2 MPa,超过设计值3.0 MPa。

4 检修中发现的问题分析

在检修过程中发现如下问题:

1) 现场管道分析显示,泵体密封腔室内及机械密封上的红色附着物产生的原因,一是因为高压氨泵的密封水原先采用的是生产装置的循环水,而该循环水是未经过滤、沉淀处理的原水,虽然后来更换为脱盐水,但是未将密封水槽的原水进行置换;二是现场密封水系统送至泵体经机械密封后返回至密封水槽的管线中,共计约60 m管道为碳钢管,这部分碳钢管道是产生铁锈的原因之一,红色附着物(主要成分为三氧化二铁)经磁粉检验为金属物质,但是运行国产机械密封与进口机械密封同样使用含铁锈密封水,使用压力及运行工况条件也相同,因此可以判定,密封水不是造成国产机械密封加速失效的原因。

2) 外侧密封的动环密封面的磨痕不连贯、呈断续状,说明密封面不平,应是后期造成的,可能是由摩擦热及应力引起的。静环表面粗糙度较差,无磨亮光泽,用手指甲轻抠有黑色粉末,这些黑色粉末应是弹簧失效后静环不能自动补偿,密封水中的铁锈及动、静环摩擦产生的污垢嵌入所致。此原因虽可以造成密封轻微泄漏,但与上述国产机械密封连续大量泄漏的现象不符合。

3) 外侧密封动环的磨痕比内侧密封要明显一些,主要是由于内、外两个密封的压缩量不同,静环补偿机构的结构也不同,外侧密封的密封水压力有增加密封比压的作用,磨损也相对明显些。机械密封压缩量可以影响摩擦副的磨损情况,但与国产机械密封短期失效的现象不符。

4) 静环座内侧及外侧静密封环的弹簧补偿机构均已严重卡涩,无法进行补偿。造成这一问题的原因可能有三个,一是进入弹簧补偿机构的铁锈过多,造成弹簧补偿机构的弹簧及定位销卡涩;二是红色附着物进入的弹簧座及静环套之间,造成静环套卡涩不能滑动;三是静环套的O形环“泡发”膨胀变大,弹簧力无法克服O形环膨胀产生的阻力而卡死。通过对比国产机械密封与进口机械密封O形环的材质、定位销的尺寸及铁锈附着情况,发现国产机械密封O形环“泡发”情况更为严重,O形环直径膨胀量达140%。

针对静环座O形环的变形“泡发”现象及O形环表面的起皮和凹凸不平现象,经查证图纸发现,国产机械密封O形环的材质为乙丙橡胶,其化学特性对液氨及氨水不耐受【1】,会使O形环膨胀变形,弹簧力无法克服O形环膨胀对静密封环正常活动补偿产生的阻力,使用一段时间后,O形环的膨胀量达到临界值便会导致静环卡死、自动补偿失效,进而导致密封端面无法形成有效贴合而发生泄漏。由此可以判定,O形环选材错误是国产机械密封频繁失效的主要原因。

5 采取的措施

1) 轴与泵体的相关尺寸,必须符合机械密封安装图纸的要求,确保泵两端机械密封安装后压缩量在最佳状态。机械密封安装尺寸如图13所示。

图13 机械密封安装尺寸

2) 清除及清洗泵体腔室及轴上的所有红色附着物,检查并去除轴上及腔室内的毛刺,避免刮伤O形环。

3) 经咨询兄弟公司得知,其高压氨泵的机械密封所采用O形环材质为全氟橡胶。为此,与国内生产厂家沟通,将所有O形环材质更换为全氟橡胶。安装过程可涂抹“凡士林”为O形环进行润滑。

4) 新机械密封内、外二级静环密封装配O形环后,按压补偿机构,检查弹簧是否回弹顺畅、不卡涩。

5) 检查新机械密封的内、外二级密封的弹簧压缩量是否符合要求。压缩量设计值为4 mm,若过大则会加快动、静密封的磨损并产生摩擦热变形,过小则会因压缩比不够而发生泄漏。本次检修留待后续处理因结构原因无法进行调整。

6) 机械密封及轴承安装完毕,按泵旋向盘车,检查是否有金属摩擦及受力不均匀、卡涩现象。如有,应查明原因,消除故障。

7) 将密封水系统管道的材质由碳钢(见图14)更换为不锈钢,同时清洗密封水槽并将原密封水排放掉。清洗密封水槽后,将密封水更换为脱盐水,以优化机械密封运行环境。

图14 密封水管为碳钢管(红框内)

8) 在平衡管上安装压力表,以监测平衡管压力情况,便于调整密封水压力,使其高于泵体密封腔室压力0.1 ~0.2 MPa。

9) 将密封水压力调整至设计要求的≤3.0 MPa,以减小介质压力密封面的比压,减少内、外二级密封的泄漏量。

6 结语

在高压氨泵机械密封的检修过程中,分析确认了造成机械密封泄漏的原因,主要是由于O形环的膨胀变形、起皮及表面粗糙,造成机械密封弹簧补偿机构卡死失效、密封端面泄漏。采用新材质O形环的国产机械密封运行情况良好,可以保证8个月以上无泄漏,彻底解决了导致设备故障的根本问题。