Cr25Ni35Nb+MA离心铸造管U形热弯制造技术研究

江 克,史利冰

(1. 巢湖学院机械工程学院,安徽 合肥 230031; 2. 合肥通用机械研究院特种设备检验站有限公司,安徽 合肥 230031)

Cr25Ni35Nb+MA离心铸造管是乙烯裂解炉中的核心部件。由离心铸造管及弯管组焊而成的辐射段管系为乙烯裂解工艺提供裂解化学反应的空间。炉管最高壁温可达到1 150 ℃,因此要求其必须具有耐高温、抗氧化及耐渗碳性能。近年来,为顺应乙烯需求不断增长的趋势,国内完成了自主裂解工艺设计研发【1】,由中石化SEI设计的CBL型裂解炉在大型化及原料灵活性方面优势显著,单台裂解炉加工能力可达到20万t/a,且能够根据市场变化情况下及时切换使用石脑油、乙烷和丙烷等气、液原料进行裂解反应,有效提高了裂解炉开工率及乙烯收率【2】。作为CBL型裂解炉的重要部件,U形管具有制造技术难度大的特点,为保证设备长周期安全运行,设计要求U形弯管必须采用离心铸造炉管进行制造。目前国内外关于离心铸造炉管浇铸成形工艺的分析研究较多【3】,技术已成熟,但并未查到离心铸造管的弯曲成形制造技术研究的文献。因此,研究讨论Cr25Ni35Nb+MA离心铸造管U形弯曲的制造技术,对提高裂解炉整体安全性十分重要。

为加强炉管换热强度及抗渗碳能力,离心铸造炉管浇铸后外表面呈现杨梅粒子颗粒状态,而内表面为镗孔后光滑状态,炉管外表面颗粒状不适合使用辊弯模具进行弯曲加工,其杨梅粒子颗粒与模具表面会产生相互破坏作用。此外还由于Cr25 Ni35Nb+MA在常温下材料塑性延伸率仅12%左右【4】,冷弯容易出现断裂,因此无法采用冷弯工艺制造U形管,而通过中频感应加热进行热弯弯曲是最合适选择。中频感应热弯主要通过感应线圈对管材进行加热,配合冷却连续进行弯曲制造,在大口径厚壁管道弯曲中应用较广【5】。其优点为不需要填充物、不采用模具就能够很好地控制弯管截面形状,在对截面椭圆度要求较高的弯曲中具有较大优势。

本文介绍了自动化中频感应热弯机装置对Cr25Ni35Nb+MA离心铸造管进行实验弯制的情况。通过分析离心铸造管材料性能,制定合理弯前热处理工艺、推进速率、加热温度与冷却方式,研究U形管成型后壁厚减薄率、椭圆度及平面度变化规律,并采用无损检测检验弯管质量。研究结论可为设计与制造U形管提供参考。

1 热弯装置

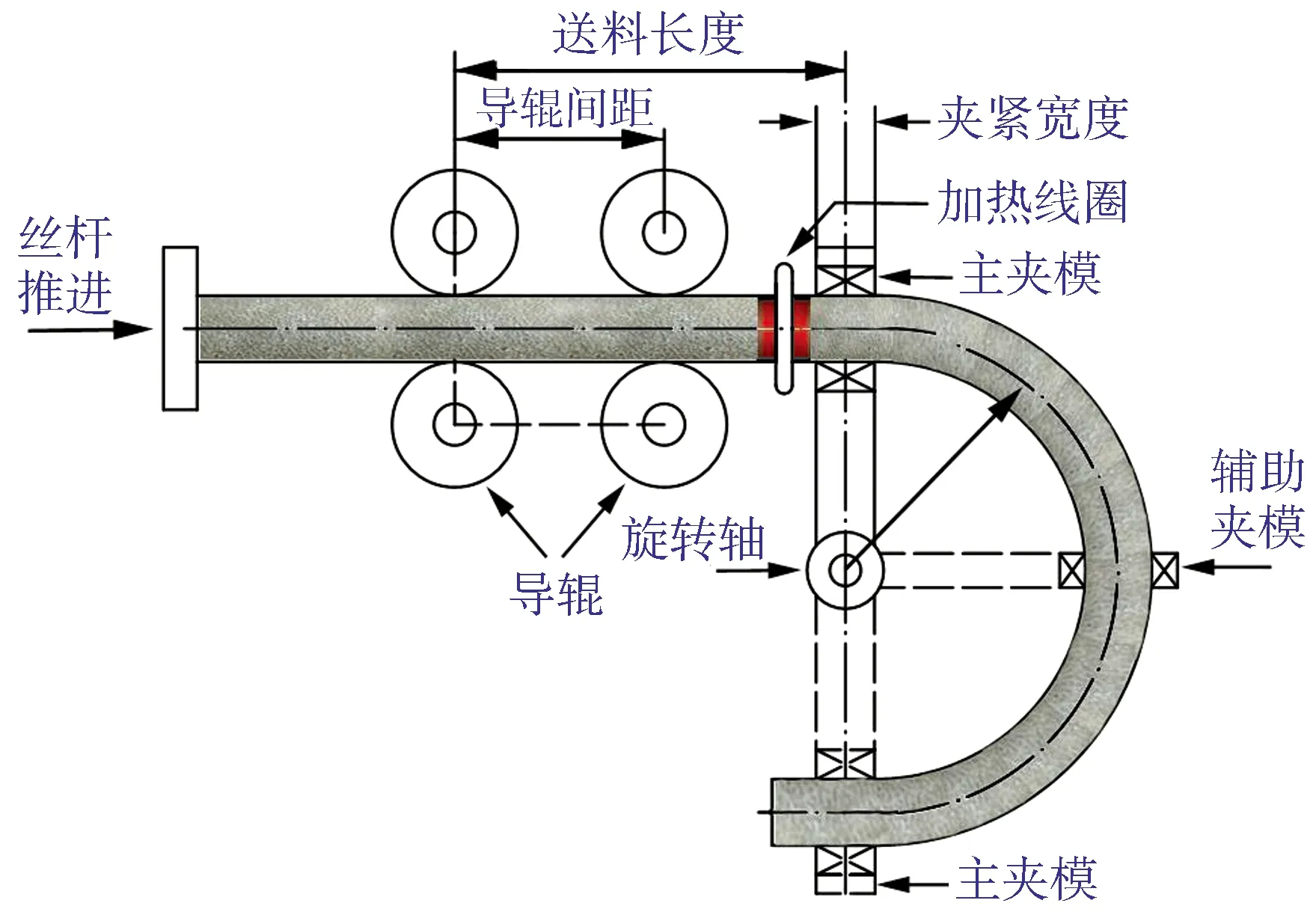

为提高弯曲成型性能及尺寸精度,采用全自动化中频感应热弯机进行U形弯曲。图1为中频感应热弯成形过程,其推进系统采用伺服电机和丝杆控制,在推进速度上可进行精准调控;弯曲加热部位通过红外进行加热温度实时监测,可避免超温过烧情况发生。热弯过程中丝杆驱动底座推进炉管前进,前端主夹模加持炉管并进行旋转引导,在感应线圈加热区域,材料产生塑性变形而发生弯曲。考虑U形弯曲角度跨度较大、管直径较小,为保证U形管成品水平度达标,设置辅助夹模增强中间部位的支撑。内、外侧导辊在弯曲过程中对炉管前进轴向进行定位,确保弯曲过程中不会因发生偏移而导致弯曲角度精度降低。

图1 中频感应热弯成形过程

2 实验炉管性能

2.1 实验炉管的化学成分

实验用炉管选用Cr25Ni35Nb+MA离心铸造管,外径(D)φ65 mm,最小密实层厚度要求7 mm,炉管化学成分如表1所示。标准值按HG/T 2601—2011【6】规定执行,微量元素添加Ti元素。由于Cr元素具有提高材料强度和降低塑性特性,因此用于弯曲离心炉管时,其含量按趋于标准要求下限调配,而Ni元素可提高材料塑性与韧性,故在炉管浇铸元素调配中按标准上限值设定。

表1 实验炉管的化学成分(质量分数) %

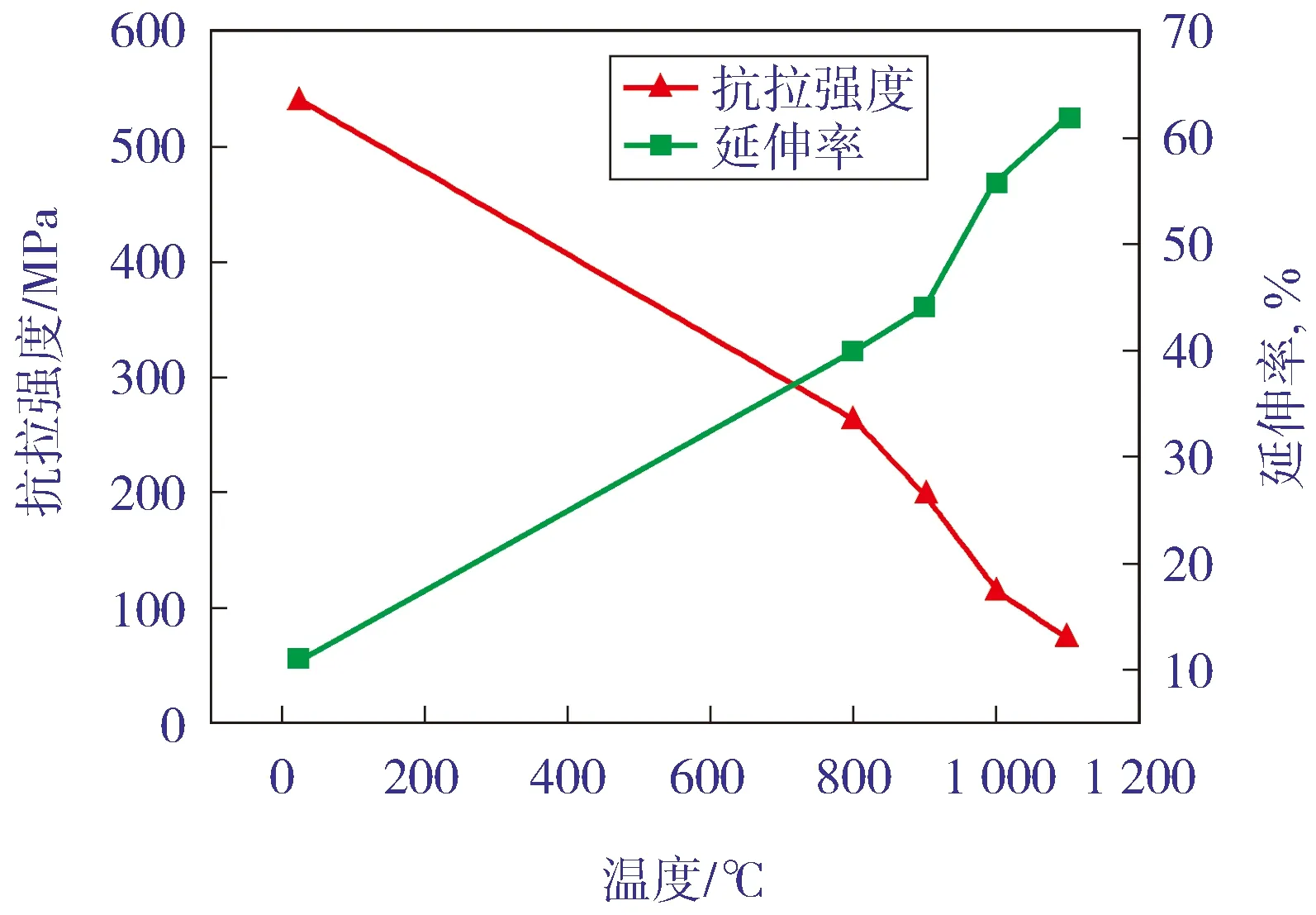

2.2 实验炉管力学性能

Cr25Ni35Nb+MA炉管力学性能直接影响弯曲工艺设定。对用于弯曲的离心炉管取样进行常温和高温短时力学性能实验。高温短时实验温度选择800、900、1 000和1 100 ℃共4组,其力学性能结果如图2所示。高温短时实验结果显示随着温度的增高,炉管抗拉强度值降低明显,延伸率提升同样明显。炉管材料常温下抗拉强度较高,但延伸率较低,因此在常温下进行弯曲制造将容易发生断裂情况。由图2可见:温度在1 100 ℃时延伸率最高,但抗拉强度较低,弯曲过程容易出现裂纹等问题;1 000 ℃时抗拉强度也较低,同样容易出现裂纹问题;综合抗拉强度与延伸率实验结果,弯曲加热温度可在800~1 000 ℃范围内选择。

图2 热处理前、后高温短时力学性能结果

3 热弯工艺

3.1 弯前热处理

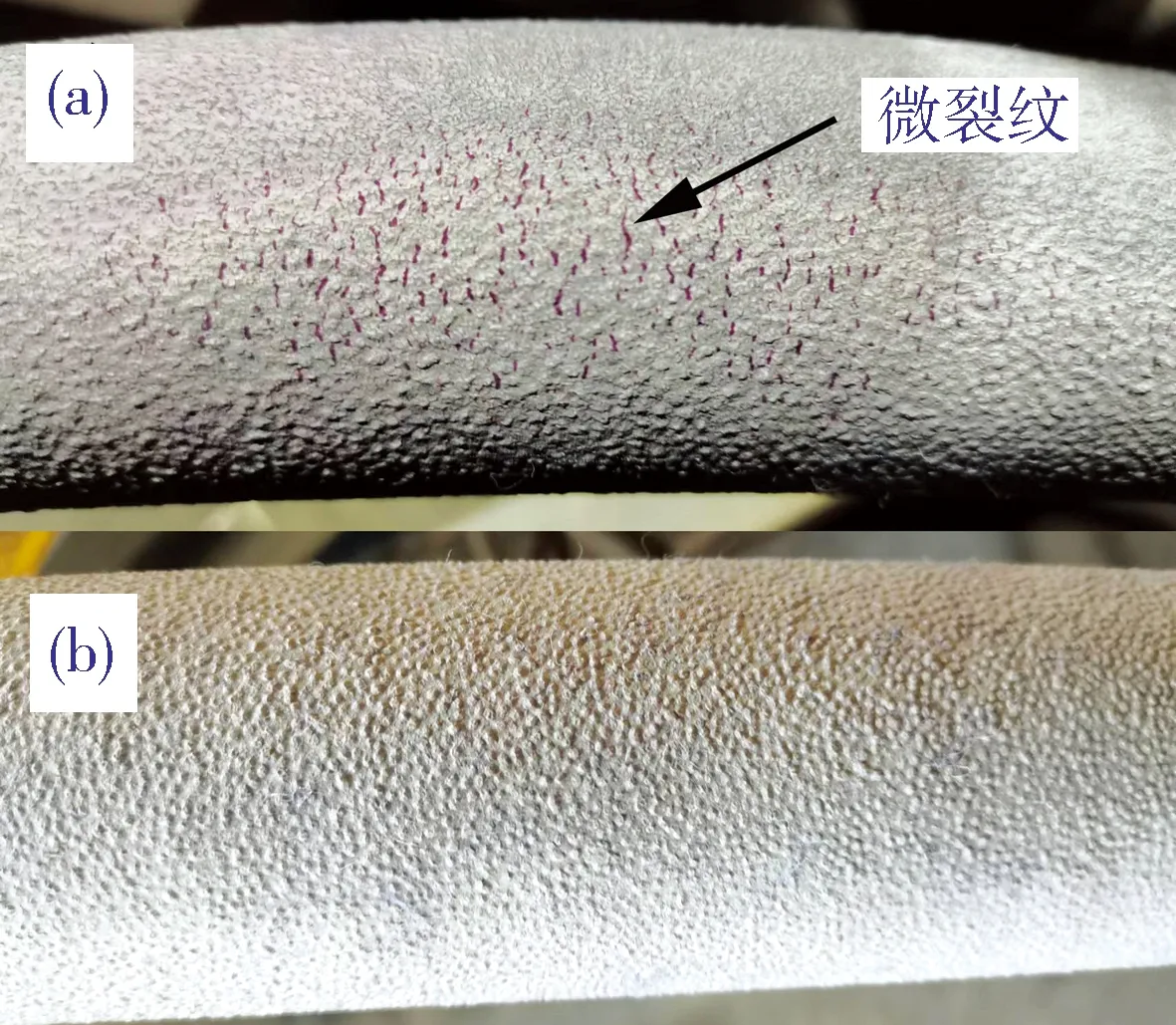

由生产实际情况可知,若离心炉管弯曲前未进行热处理,弯曲后容易产生表面微裂纹缺陷。热处理前、后离心炉管弯曲外侧表面渗透检测(PT)对比见图3(a)和图3(b)。由图3(a)可见,未进行热处理的离心炉管,其弯曲外侧表面出现了横向微裂纹,裂纹最大深度为浅表0.1~0.4 mm。弯管外侧是产生塑性变形最大部位,根据离心炉管沿厚度方向从外到内晶体呈等轴晶与柱状晶的分布规律可知,其产生微裂纹的主要原因为高温下外侧区域组织塑性较低。对离心炉管弯曲制造前进行950~1 050 ℃、保温30 min,炉冷方式工艺热处理后再弯曲成形,其弯管外侧表面微裂纹消失,如图3(b)所示。因此弯曲前对离心炉管进行热处理,可有效抑制高温下外侧表面弯曲微裂纹的产生。

图3 热处理前、后弯曲外侧表面渗透检测对比

3.2 加热温度及速度

根据Cr25Ni35Nb+MA炉管高温力学性能变化规律可知,温度过高会使材料抗拉强度降低,容易导致炉管出现弯曲断裂问题,而温度过低则会使材料延伸率变差,容易导致炉管产生弯曲裂纹。选择感应加热局部温度范围为850~950 ℃、加热宽度20 mm、推进速度40~50 mm/min,在强风冷却方式下对炉管进行U形弯曲实验,弯曲半径选择设计要求的R=925 mm,弯曲率R/D=14.2。

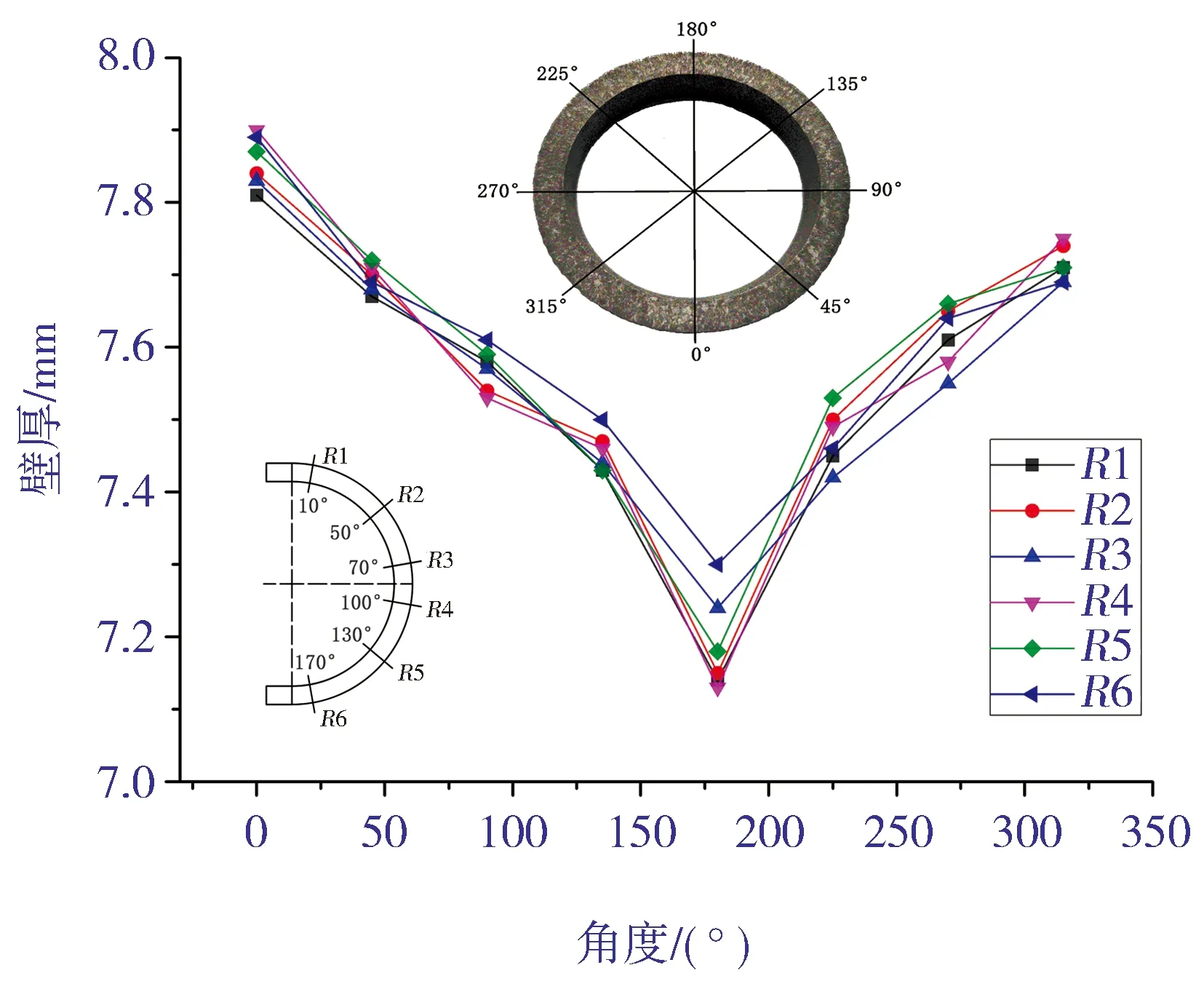

4 弯曲成形尺寸

实测Cr25Ni35Nb+MA实验炉管规格,弯曲前均值为φ65.5 mm×7.45 mm。弯曲成形后,距离起弯界面10°、50°、70°、100°、130°和170°分别截取6个截面进行外径与壁厚检测,每个截面均布选取4个外径检测点和8个壁厚检测点。对应的不同截面的壁厚分布规律如图4所示。由图4可见:180°点为弯管最外侧,壁厚减薄率最大,达到4.3%,最小壁厚7.13 mm,大于最小密实层7 mm要求;0°点出现壁厚增厚,最大增厚率4.7%;弯曲内侧(45°、315°)壁厚高于外侧(135°、225°),符合钢管弯曲外侧拉伸变形及内侧压缩变形规律。

图4 不同截面壁厚分布规律

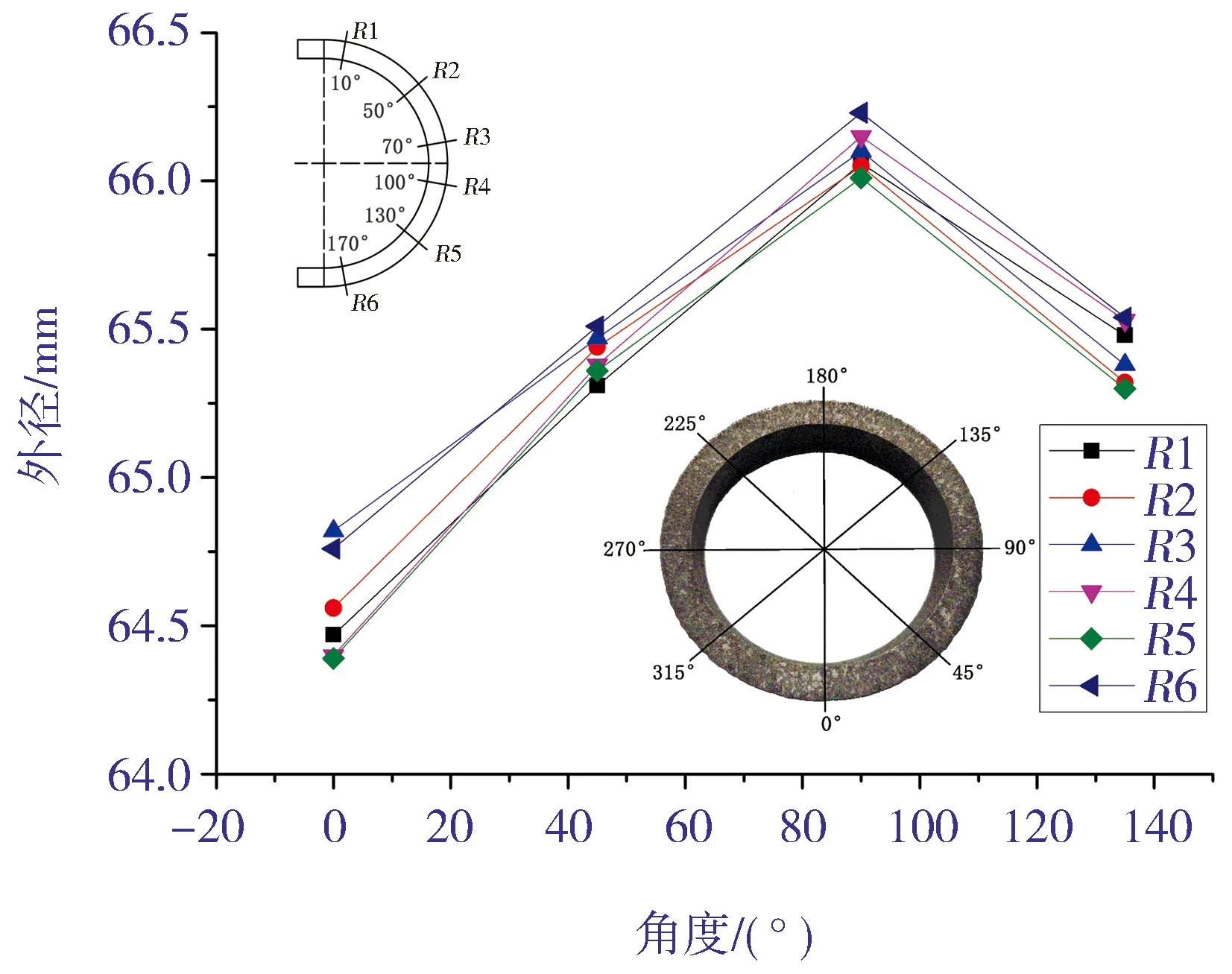

图5为弯管不同截面外径的分布规律。由图5 可见,0°-180°与90°-270°垂直截面处外径偏差较大,产生了一定的椭圆度,但最大椭圆度仅为2.8%,符合炉管椭圆度小于8%的设计要求。U形弯管整体平面度偏差范围为2~4 mm,说明辅助夹模支撑能够有效控制U形管成形后的平面度。上述数据分析结果显示,U形管在6个截面的壁厚及外径分布规律基本一致,截面变形及壁厚减薄规律与弯曲受力分析结果一致。

图5 不同截面外径分布规律

5 质量检验

5.1 无损检测

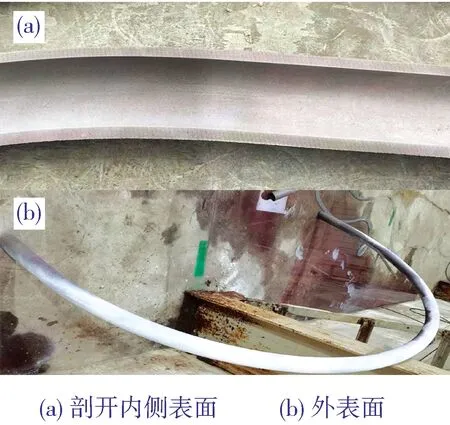

对U形弯管成品进行弯曲外表面及剖开内表面渗透检测,结果见图6(a)和图6(b),其中内侧表面为镗孔机加工状态,外表面为离心铸造杨梅粒子状态。由图6(a)可见,剖开后内侧表面弯曲部位无任何缺陷,满足NB/T 47013.5—2015【7】标准质量评定等级Ⅰ级合格的要求。图6(b)所示的外表面也未见微裂纹缺陷存在,满足GB/T 9443—2019【8】标准质量评定等级“01”级合格的要求。检测结果显示,采用上述弯曲工艺制造的U形弯管,成品质量检验满足要求。

图6 内外表面渗透检测

5.2 微观组织观察

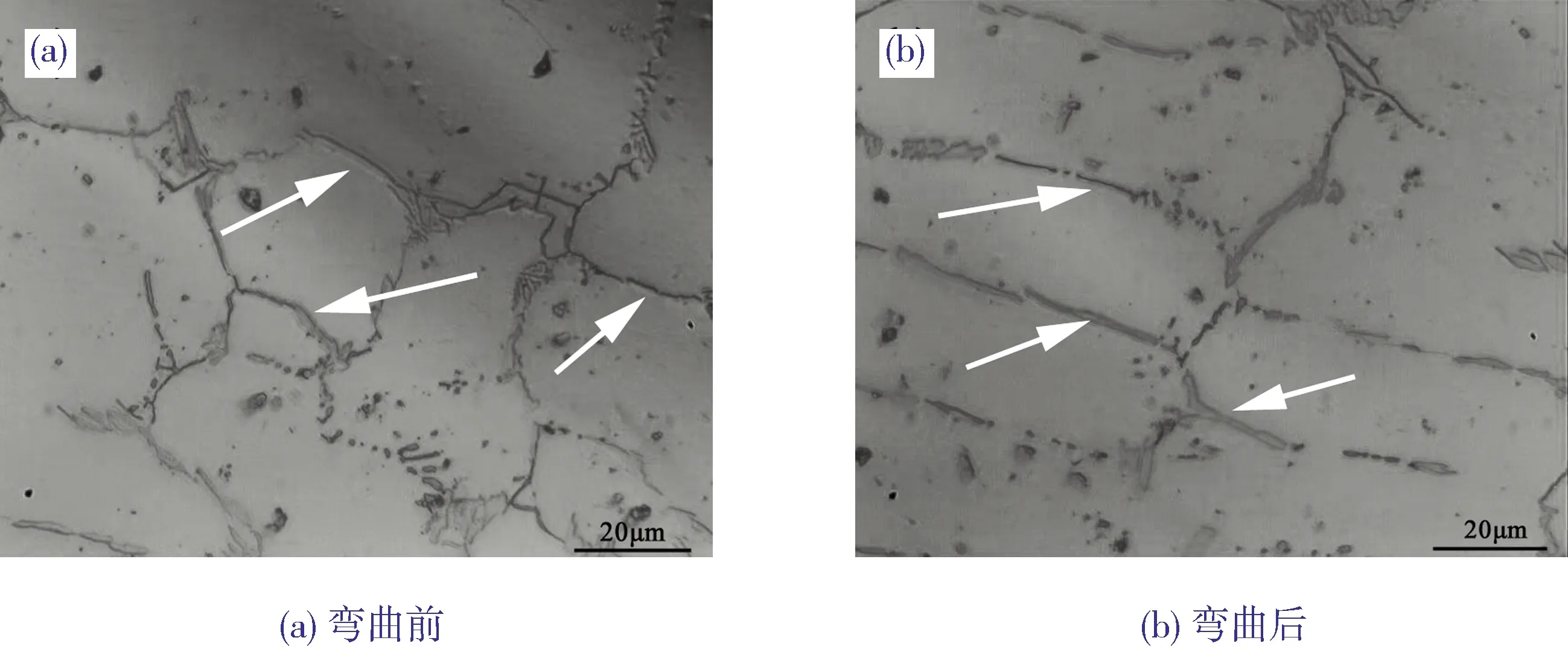

由于弯曲后弯管曲率及壁厚限制,无法取样进行力学性能研究,只能通过观察弯曲后微观组织为性能判断提供参考。U形管弯曲前后微观组织如图7(a)~图7(b)所示。由图7(a)可见,弯曲前炉管晶粒呈现多边形不规则形状。经过中频加热弯曲后,Cr25Ni35Nb+MA奥氏体晶界碳化物(白色箭头标记)依然保持清晰的骨架状组织,U形管外侧部位晶粒明显有延伸拉长的变化,如图7(b)所示,晶界碳化物宽度有细化趋势,但并未发现晶界开裂情况。上述观察结果与弯曲过程中外侧受拉变形的受力分析结果一致,根据微观组织结构对比分析可知,在选定工艺参数下,热弯弯曲后Cr25Ni35Nb+MA材料微观组织符合质量要求。

图7 U形管弯曲前后微观组织(400×)

5.3 工艺试验检测

对弯曲成形U形管进行通球实验与水压实验检测。通球试验选用不锈钢通球,直径为弯管内径的90%,通球直径偏差为-0.2~+0.0 mm。不锈钢通球试验过程未见跳动,通行顺畅、无障碍,说明U形管内壁椭圆度符合设计要求,无超标变形发生。对U形管进行水压试验,试验压力为7.584 MPa,保压时间30 min,试验用水氯离子含量小于25 mg/L。试验结果显示无泄漏与变形情况发生。上述工艺试验检测结果验证,在选定工艺下弯曲成形的U形管满足要求。

6 结语

本文对Cr25Ni35Nb+MA离心铸造炉管进行力学性能分析,通过调整热弯成形工艺进行实验弯制,结合成形质量方案研究U形管制造技术,得出如下结论:

1) 弯前热处理能够抑制弯曲外侧微裂纹的产生,选择热弯加热温度范围850~950 ℃、推进速度范围40~50 mm/min,并采用强风冷却工艺可提高弯曲合格率。

2) U形管壁厚最大减薄率4.3%,最大增厚率4.7%,最大椭圆度2.8%,水平度小于4 mm,其所对应的弯曲工艺能够制造出合理尺寸的弯管。

3) 弯管内、外侧表面渗透检测结果显示无裂纹,弯曲外侧微观组织有延伸,符合受力特征变化,通球检测与水压试验合格,检验质量满足使用要求。