基于有限元的大型储罐不同形状中间隔板对比分析

张才华

(中国石化工程建设有限公司,北京 100101)

立式圆筒形储罐是石油石化行业中广泛使用的储存设备,其主体包括罐底、罐壁、罐顶等,GB 50341—2014《立式圆筒形钢制焊接油罐设计规范》对储罐的强度设计有详细规定【1】。但在实际工程项目中,有时出于减小占地、缩减投资等目的,会在储罐内部增加中间隔板,将1台储罐分成2台使用。当隔板两侧液位相差不大时,隔板受力可以忽略不计,一般不需要特别考虑其强度和刚度等问题。但在储罐实际使用过程中,有时会出现误操作导致隔板两侧液位相差较大进而引起储罐变形并破坏等事故。所以在设计带有中间隔板的储罐时,应适当考虑极端工况。

常压储罐的压力一般较低,设计温度也不高,内压和热变形对储罐强度影响较小,一般是液柱静压力对储罐强度起控制作用。中间隔板两侧的液位差可能来自于工艺操作或者充水试验等情况,设计时应考虑两侧液位差最大的情况。

1 储罐隔板结构介绍

《带隔板立式储罐的结构分析设计》【2】一文中介绍了平面直隔板、圆弧形隔板和S形隔板(如图1所示),并指出,三者中S形隔板受力最好,圆弧形隔板次之,平面隔板受力最差,但平面隔板加工难易程度优于圆弧形和S形隔板。文中还指出,增设竖直和横向加强肋可以有效增强隔板刚度、减小最大应力和位移值。

图1 各种形式的带隔板立式储罐

2 储罐几何模型

某项目冷冻水储罐直径12.5 m,高度12.88 m,通过中间隔板与两路工艺管线组成相互独立的闭路循环,储存介质为冷冻水。该罐开车和正常操作时,隔板两侧有水同时进出储罐,此时隔板两侧液位不会太高;停车检修时,储罐可能储存系统中的冷冻水,液位虽高,但隔板两侧液位相近,这两种情况下,储罐强度问题都不大。但该项目用户要求隔板设计时须考虑充水试验时单侧液位最高、另一侧无液体的情况。

普通储罐通常采用环墙基础,环墙是钢筋混凝土结构,环墙内铺设垫层等材料。此种基础沉降较大,中间垫层不均匀。当中间隔板重量较大时,环墙基础的中间垫层由于自身结构的松散性,无法达到均匀承载的目的,会使隔板处基础产生较大的沉降变形。另外,当储罐单侧充水时,中间隔板下侧弯矩较大,而垫层基础承载性差,会加剧中间隔板和罐底板连接处的变形,严重时甚至会导致隔板与罐底板连接处撕裂,且很难修复。所以对带隔板的大型储罐,宜采用混凝土承台实基础。实基础承载能力更好、沉降小,且在进行隔板设计时,也可以不考虑罐底板沉降对隔板受力的影响。

3 隔板结构

本文选择加工制作最简单的平面隔板和受力最好的S形曲面隔板【2】进行对比。考虑加工制造难度,本文并未采用文献【3】中所示的半圆面,而是采用了类似于圆弧形板的曲面。在相同壁厚和加强肋条件下,利用有限元软件ANSYS18.2对比平面隔板和S形双曲面隔板(两曲面半径均为7 500 mm)储罐的受力情况【2】。

储罐及隔板参数见表1。

表1 储罐及中间隔板概况

加强肋布置情况如下:加强肋采用H型钢,各横向加强肋距离罐底分别为1 000、2 200、3 400、4 600、5 800、7 000、8 200、9 700、11 200和12 000 mm;隔板中心设纵向加强肋,其余纵向加强肋两侧均布,距离中心分别为1 200、2 400、3 600、4 800和5 800 mm。两种隔板的几何及模型示意如图2(a)~图2(d)所示。

图2 两种隔板的几何及模型示意

4 模型建立

因罐壁、隔板等厚度远小于储罐直径和高度尺寸,因此,建立有限元模型时,钢板采用壳单元SHELL63来模拟,加强H型钢采用BEAM188梁单元来模拟【3】。罐底板分两部分施加不同约束:考虑地脚螺栓作用,罐壁外侧的罐底边缘板施加固定约束;考虑承台基础的支撑作用,储罐管壁内侧的罐底板约束竖直方向位移为0;施加重力加速度;对充水侧中间隔板和罐内壁施加液柱静压力。

5 隔板应力分析对比

5.1 平面隔板结构的应力分析

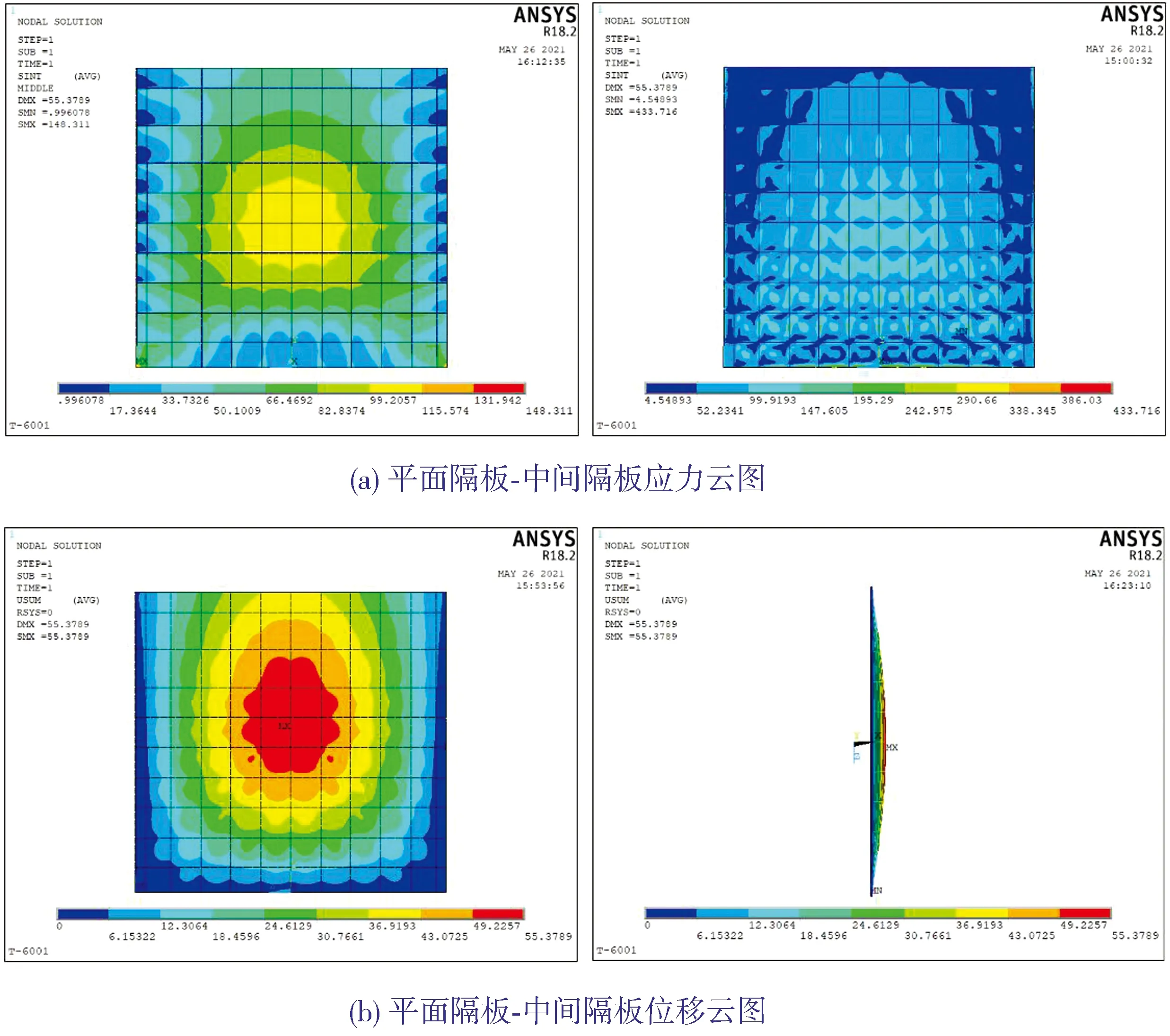

5.1.1 平面隔板-中间隔板应力、位移云图

图3(a)~图3(b)所示为平面隔板-中间隔板应力、位移云图。

图3 平面隔板-中间隔板应力、位移云图

提取单元中间表面的应力作为薄膜应力,提取单元上、下表面的应力作为薄膜加弯曲应力(以下简称膜加弯应力)。从图3(a)~图3(b)可以看出:中间隔板与罐壁、罐底板连接处的薄膜应力水平较高;隔板底部中心与罐底板连接处的膜加弯应力水平较高,此两处的应力是由液柱静压力和变形协调导致的,所以作用范围较小;位移最大点位于隔板中心处,提取隔板中心处薄膜应力最大值为148.3 MPa,膜加弯应力最大值为433.7 MPa,此应力由平衡液柱静压力导致,属一次应力。平面隔板的应力分布类似于三边固支、一边自由的平板,中心处的位移大、应力大,周边位移小、应力小。

5.1.2 平面隔板-罐壁应力、位移云图

图4(a)~图4(b)所示平面隔板-罐壁应力、位移云图。

图4 平面隔板-罐壁应力、位移云图

从图4(a)~图4(b)可以看出:充水侧罐壁薄膜应力自上至下随液柱静压力增大而增大,罐壁与隔板、罐底板连接处的薄膜应力水平较高,应力最大值为142.3 MPa;由于中间隔板变形过大导致罐壁顶部向内凹陷,此处罐壁位移最大,为39.8 mm,虽其薄膜应力较小,但变形导致的弯曲应力使此处整体应力水平较高,膜加弯应力最大值为282.2 MPa。

5.2 S形双曲面隔板结构的应力分析

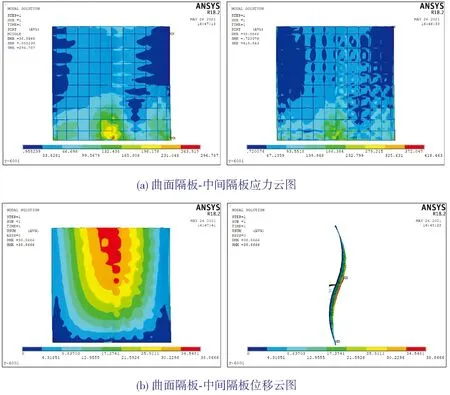

5.2.1 曲面隔板-中间隔板应力、位移云图

图5(a)~图5(b)所示为曲面隔板-中间隔板应力、位移云图。

图5 曲面隔板-中间隔板应力、位移云图

从图5(a)~图5(b)可以看出:曲面隔板下部中心与罐底板连接处薄膜应力和膜加弯应力水平都很高,薄膜应力最大值为237.5 MPa,膜加弯应力最大值为295.6 MPa,可见弯曲应力相对较小;最大位移点位于隔板的中上部,最大位移值为38.9 mm,小于平面隔板。曲面隔板的应力分布,在竖直方向类似于悬臂梁,顶部位移较大,导致下部产生较大的弯曲应力。

5.2.2 曲面隔板-罐壁应力、位移云图

图6(a)~图6(b)所示曲面隔板-罐壁应力、位移云图。

图6 曲面隔板-罐壁应力、位移云图

从图6(a)~图6(b)可以看出:分别采用曲面隔板和平面隔板时,罐壁整体应力分布类似,自上至下逐渐增大;罐壁与隔板、罐底板连接处的薄膜应力最大,为226.7 MPa,膜加弯应力最大值为355.1 MPa。但由于曲面隔板抗变形能力强,罐壁位移仅为23.2 mm。

对比平面隔板和曲面隔板可以发现: 无论哪种隔板结构, 罐壁应力都是自上而下逐渐增大, 罐壁应力最大点都在底层罐壁; 但平面隔板和罐壁的组合结构抵抗变形的能力较弱, 变形最大的位置在罐壁顶部, 隔板与罐壁顶部的变形整体上降低了罐壁的应力水平; 由于罐壁应力水平较低, 从罐壁强度破坏角度考虑, 选择平面隔板更优; 另外从加工制造角度考虑, 曲面隔板和加强肋的弯曲成形也提高了制造成本。综上, 本文推荐采用平面隔板结构, 并通过增加辅助支撑来降低平面隔板的位移和应力。

5.3 平面隔板+辅助支撑结构的应力分析

为了限制平面隔板位移,保证加强肋不变的前提下,在隔板两侧中心距罐底高度9 700 mm处与罐底之间分别增加两根对称的斜撑,并在距罐底高度4 600 m处对称增加横向支撑,同时,在每根斜撑上距罐底高度4 600 m处增加纵向支撑,所有支撑均采用加强H型钢,其结构如图7所示。

图7 辅助支撑结构示意

约束和加载同第4节。有限元计算结果见表3。

表3 有限元计算结果

计算“平面隔板+辅助支撑”结构所得的应力和位移云图见图8(a)~图8(d)。

图8 平面隔板+辅助支撑应力、位移云图

从图8(a)~图8(d)可以看出:由于增加支撑,中间隔板位移减小,隔板各项应力均相应减小,但由于其对罐壁的约束加强,罐壁薄膜应力增大;由于变形减小,罐壁弯曲应力大大减小,使得罐壁膜加弯应力也减小。此外,增加辅助支撑后的隔板和罐壁各项应力也小于采用曲面隔板时的对应值,说明采用平面隔板加辅助支撑的结构,既减小了制造难度,又可明显减小罐壁和隔板中的应力水平,强度更优。

5.4 应力评定

根据JB/T 4732—1995《钢制压力容器—分析设计标准》进行压力容器分析设计时,针对试验状态下的应力校核,通常一次应力强度的许用极限采用标准中第3.7.1.2条相关规定【4】,即:

1) 一次总体薄膜应力强度SⅠ不超过材料屈服点的90%;

2) 当一次总体薄膜应力强度SⅠ≤0.67倍材料屈服点时,一次薄膜加一次弯曲应力的应力强度SⅡ≤1.35倍材料屈服点;当一次总体薄膜应力强度SⅠ>0.67倍材料屈服点且<0.9倍材料屈服点时,一次薄膜加一次弯曲应力的应力强度SⅡ≤2.15倍的材料屈服点-1.2倍的SⅠ。

以上规定主要是针对压力容器等回转体,并不适用于中间隔板储罐水压试验的应力评定。压力容器在水压试验时,其应力中主要成分为薄膜应力,弯曲应力占比较小,考虑水压试验为短期载荷,因此放宽薄膜应力的评定要求。但是带中间隔板储罐的水压试验不同,其弯曲应力成分占比很大,有些地方弯曲应力的绝对值远远高于薄膜应力,以上评定规则显然不适用于带中间隔板储罐水压试验的应力评定。

因此,应按该标准中3.7.1.1条中的组合条件进行评定,其中,一次应力强度的许用极限中所使用的载荷组合系数K取1.25。经判定,本文中 “平面隔板+辅助支撑”的结构满足应力评定要求。

6 结语

通过上述分析,可得出如下结论:

1) S形双曲面隔板比平面隔板变形小,隔板应力中薄膜应力成分占比较大,而其变形小还会导致罐壁中薄膜应力水平更高。

2) 平面隔板变形较大,隔板和罐壁的应力水平较低,但会引起罐壁的变形较大,须考虑对隔板设置支撑,以减小平面隔板的变形,使罐壁应力和变形都处于可接受的范围内。

3) 当中间隔板变形较大时,罐壁顶部向内凹陷,会带来稳定性问题。此时应校核罐顶板、包边角钢和罐壁顶部组合截面的稳定性。

4) 与曲面隔板相比,采用平面隔板加辅助支撑的组合结构更有利于降低隔板和罐壁中的应力水平,并减小制造难度,是一种更优的方案,推荐在工程中使用。