轴向拉力对细长轴车削效果影响研究

王建军,张小叶,张文帅,杨红军,穆龙涛

(1.陕西工业职业技术学院机械工程学院,陕西 咸阳 712000)

(2.咸阳市高端数控机床关键零部件工程技术研究中心,陕西 咸阳 712000)

(3.航天推进技术研究院,陕西 西安 710100)

(4.宝鸡机床集团有限公司,陕西 宝鸡 721013)

细长轴车削加工有较高的技术难度,一直是加工技术探讨的方向之一[1]。车削振动会影响产品加工质量,缩短刀具和机床使用寿命,严重时加工无法进行,因此克服振动是细长轴车削加工的主要难点之一[2]。目前,已有的研究主要从机床结构、加工工艺、装夹方式等方面来克服车削振动问题。本文的研究在一双主轴、双刀架数控车床上进行,工件双端夹持,采用上下双刀平衡反向车削方式对细长轴工件进行加工[3],副主轴夹持端对工件提供可通过程序控制大小的轴向拉力,分析研究轴向拉力对细长轴车削效果的影响,并进行实际测试及加工以验证分析结论的准确性。

1 问题提出

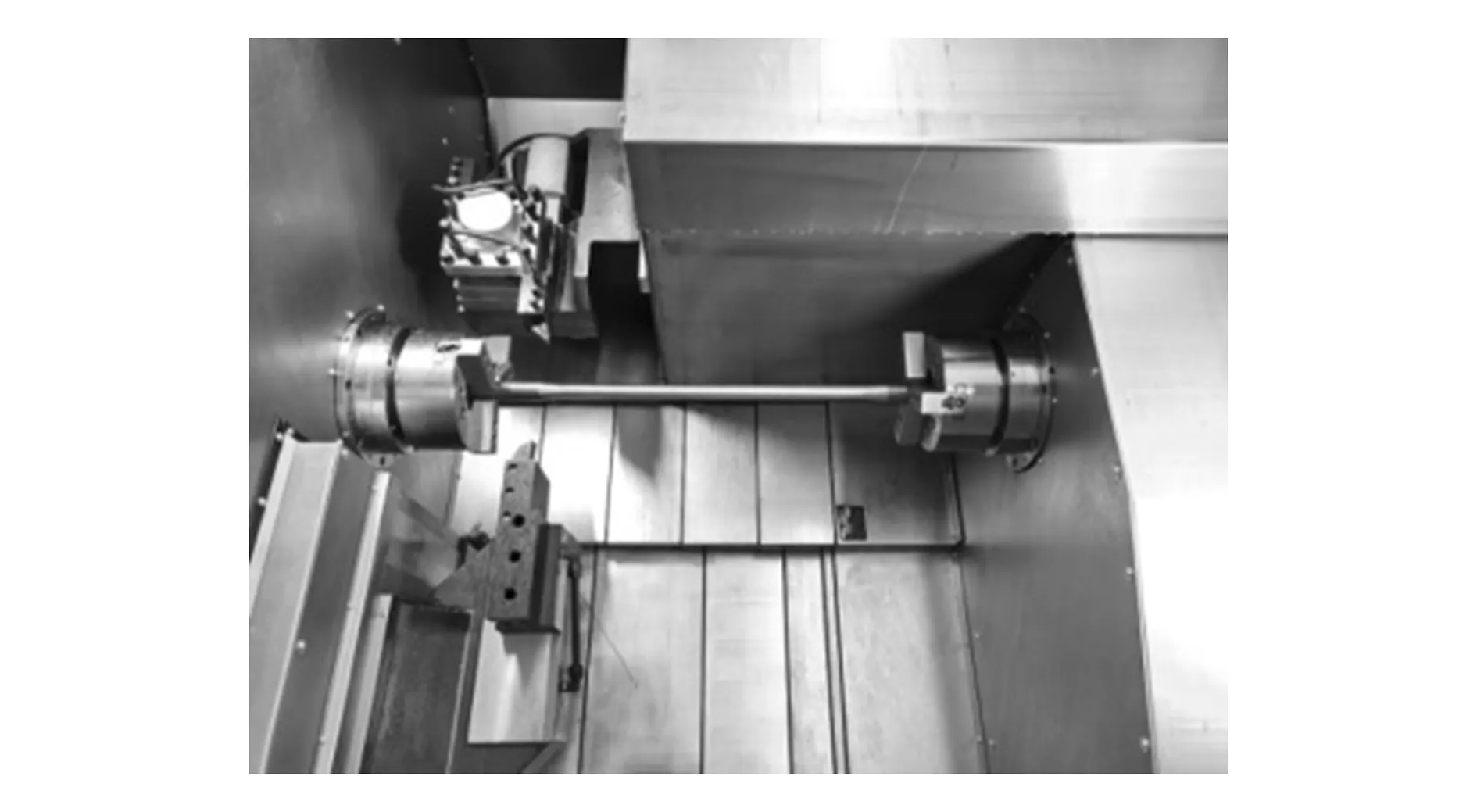

某公司专门针对细长轴车削加工开发了一款双主轴、双刀架数控车床,车床主轴与刀具布局如图1所示。该机床在对用户提供的直径为33 mm、长度为810 mm的样件进行车削加工时出现剧烈振动、声音异常、工件表面有鱼鳞振纹等问题,如图2所示,导致车削无法进行,后续车削时不断加大对工件的轴向拉力,即使主轴侧工件被拉出,振动依旧没有得到改善。为分析轴向拉力对样件加工时振动的影响,此问题作为探讨内容之一被提出。

图1 机床主轴与刀具布局结构图

图2 车削振纹

2 分析

在排除回转和传动系统的振动因素后,剩下的数控车床振动的主要类型是不随车削速度而改变的自激振动。自激振动主要包括工件侧的振动和刀具侧的振动[4]。可将整个机床系统分为两个子系统分别进行分析,这两个子系统分别为刀具侧系统和工件侧系统。

本文以工件侧系统为对象,研究轴向拉力对细长轴车削的影响。思路是:对包括细长轴、主轴旋转部分、主轴轴承在内的工件侧系统进行有限元分析,结合实际测试结果和实际加工实践,分析轴向拉力对工件侧系统刚性的影响。为简化分析,床身、主轴箱以及副主轴移动导轨作为刚性基础,未纳入系统分析范围。

有限元分析包括轴向拉力对系统静态刚度和动态刚度影响的分析。静态刚度分析为对相同载荷下工件变形量的大小进行分析对比,动态刚度分析为对工件侧系统模态和谐响应共振频率的大小进行对比分析。

3 轴向拉力对车削的影响分析

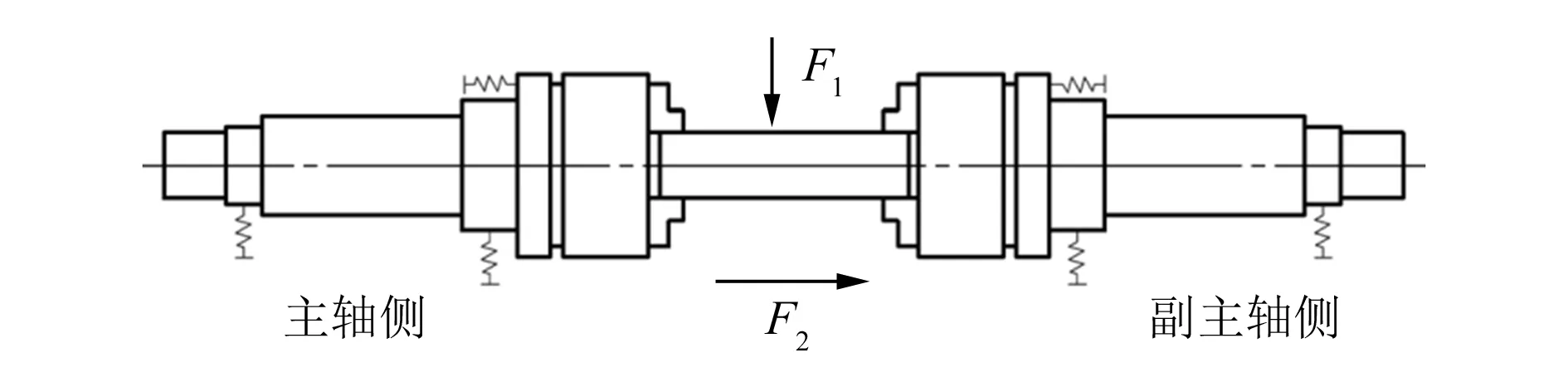

根据机床实际工件装夹情况,对直径为33 mm、长度为810 mm的样件建立简化分析模型,如图3所示。副主轴和主轴两侧都是卡盘夹持,副主轴可轴向移动。在有限元边界条件中需要施加主轴、副主轴绕轴线的旋转约束。

图3 机床工件侧分析简化模型

不考虑箱体变形和轴承的阻尼特性,主轴、副主轴的支撑轴承(包括轴向、径向)均采用ANSYS软件的弹性支撑边界条件模拟。主轴前轴承采用两个背对背安装的角接触球轴承,后轴承采用单列圆柱滚子轴承。前角接触球轴承组合既承受轴向力,也承受径向力,后轴承只承受径向力。各轴承刚度取自轴承技术资料[5],见表1。

表1 主轴轴承刚度参数 单位:N/μm

在ANSYS中建立工件侧系统有限元分析模型,如图4所示。

图4 有限元模型

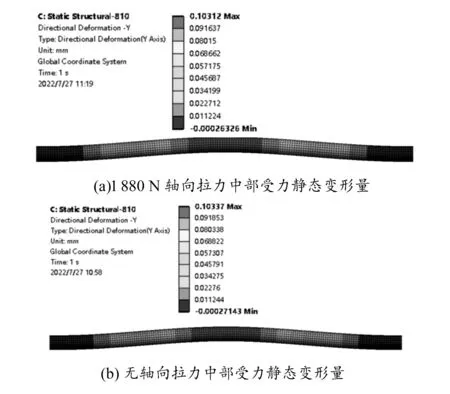

3.1 轴向拉力对工件侧系统静态刚度的影响分析

通过对比有、无轴向拉力两种情况下细长轴径向刚度的变化,分析轴向拉力对工件侧系统静态刚度的影响。在有、无轴向拉力情况下,在细长轴的中间位置和距主轴L/4处分别施加相同的径向载荷,其中L为图3中两个卡盘端面之间距离。轴向拉力为1 880 N,是系统能承载的轴向最大值,施加的径向载荷为500 N,为单刀车削时能承受的最大径向抗力。图5所示为细长轴中间静态刚度最弱位置的变形量分析结果云图,表2为细长轴两施加径向载荷处的变形量综合对比结果。

图5 细长轴中部受力静态变形云图

由表2和图5可知,在距主轴端面L/4处,有轴向拉力时的变形量与无轴向拉力时的变形量差值为0.005 μm,工件中间位置变形量差值为0.25 μm,说明轴向拉力对工件的径向静态刚度有增强作用,但两种工况下工件的径向变形量差值非常小,故轴向拉力对工件侧系统静态刚度的影响很小,可以忽略。

3.2 轴向拉力工件侧系统对动态刚度的影响分析

车削振动分析属机械动力学问题,最基本的方法是采用模态分析法和谐响应分析法,分别获得其共振频率、振型以及系统各阶振型对外界负载的响应大小,找到系统动态刚度最薄弱处[6-8]。

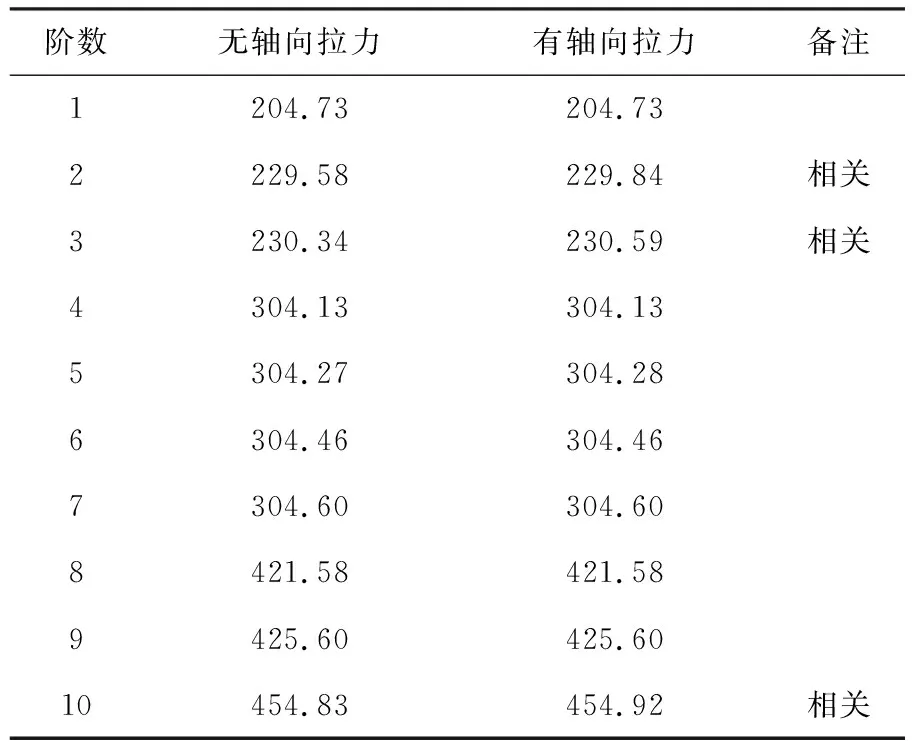

首先,进行模态分析与对比,获得有、无轴向拉力作用下系统的模态振型和各阶频率,对比两种工况下的结果,定性判断其动态刚度变化趋势,作为进一步分析的基础。表3为样件在系统无轴向拉力和有轴向拉力下的模态频率对比。根据表3可以发现,轴向拉力对系统前10阶模态振型几乎没有影响,在有轴向拉力作用时,2、3、10阶模态频率值与无轴向拉力时相比最大增加了0.26 Hz,增加量很小,而其他阶模态频率没有变化,故轴向拉力对工件侧系统模态振型无影响,对模态频率影响很小,可以忽略不计。

表3 轴向拉力对模态频率的影响对比 单位:Hz

其次,为进一步分析轴向拉力对工件侧系统动态刚度的影响,对系统做谐响应分析,分别得到系统在两种工况下的受激振动加速度和位移量,分析轴向拉力对系统受激振动的影响。

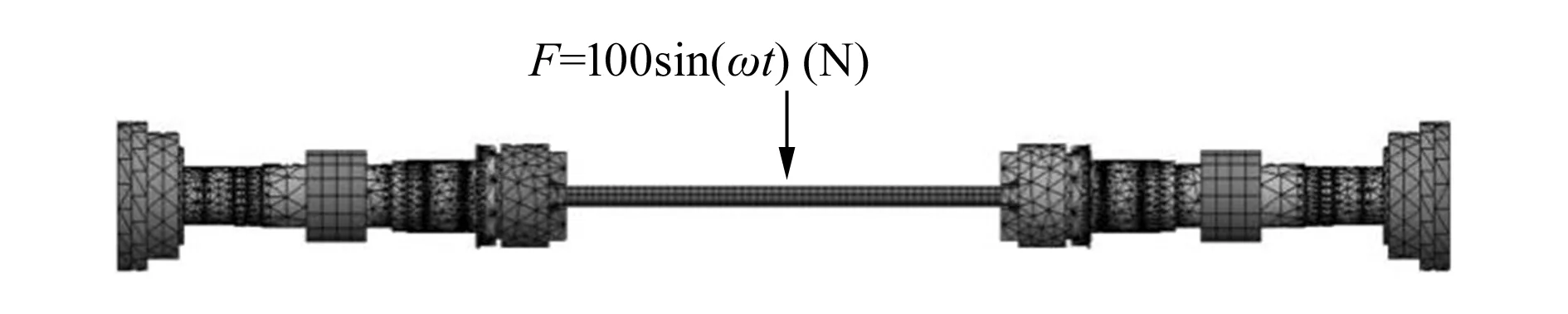

实际车削工况下,车削力存在周期变化[9-10],模拟该力的周期变化,对工件施加振动激励。按图6所示在工件中间位置[11]加载正弦激励载荷,频率为0~750 Hz,分别在有轴向拉力和无轴向拉力作用下进行谐响应分析,得到频率响应的加速度、位移量,确定系统的最小动态刚度频率值。

图6 谐响应分析加载位置及大小

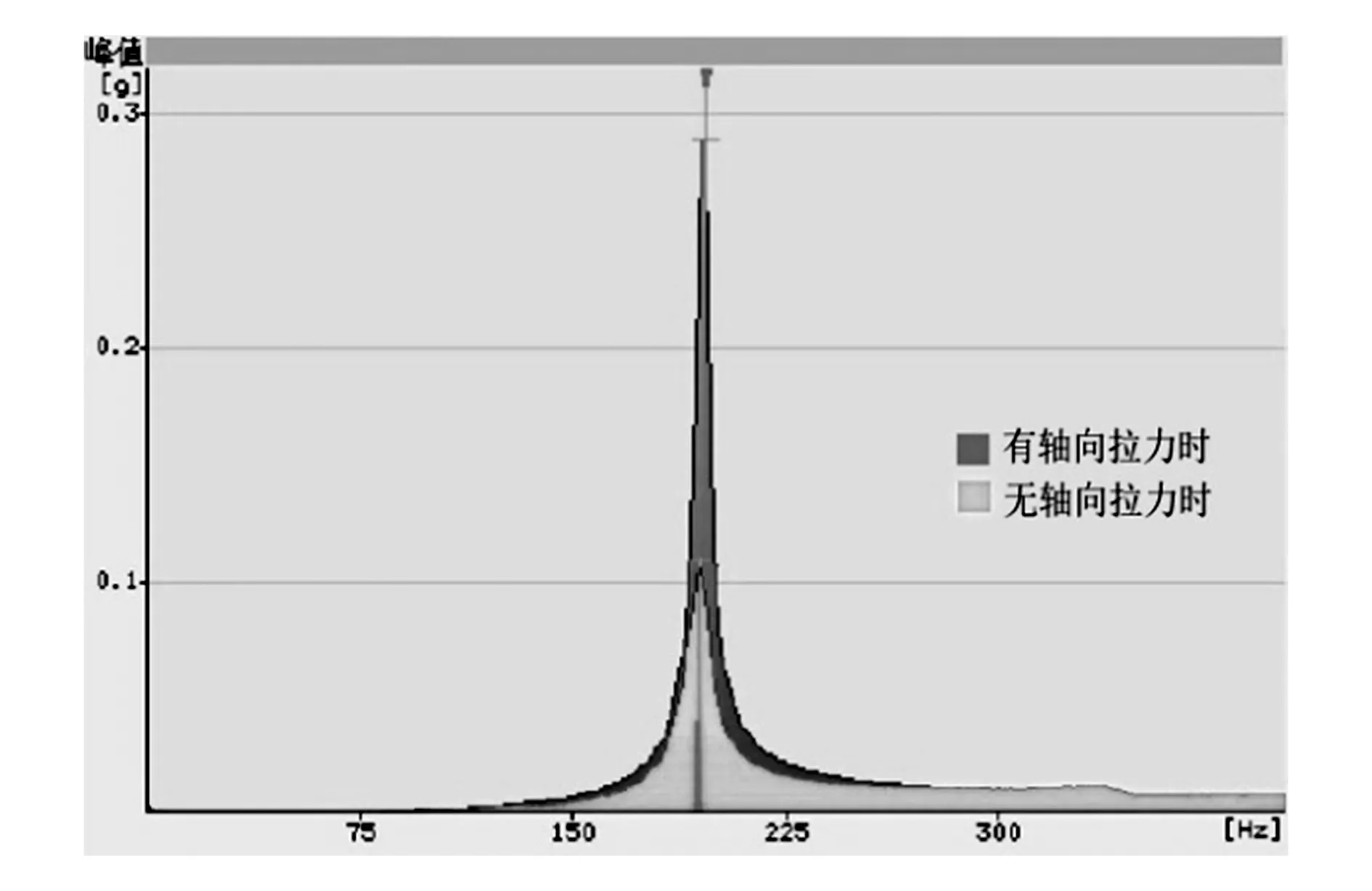

从图7及表4可以看出,系统动态刚度频率为230 Hz时,系统发生共振,加速度和位移幅值都达到最大值,系统动态刚度最弱,动态刚度值最小。根据表4,在轴向拉力作用下,系统动态刚度最弱时的频率、加速度及位移与无轴向力作用时没有变化或变化很小,说明轴向拉力对系统动态刚度影响很小,可以忽略不计。

表4 轴向拉力对动态刚度的影响对比

图7 无轴向拉力时和1 880 N轴向拉力时工件中点处的响应

3.3 轴向拉力对不同长径比工件动态刚度影响分析

为进一步研究轴向拉力对不同长径比工件动态刚度的影响,保持工件长度为810 mm不变,依次对5种不同直径的细长轴工件,在相同激励载荷条件下进行谐响应分析,得到的谐响应共振频率见表5。从表5可知,随着长径比的增大,工件侧系统整体动态刚度逐渐减小,同时轴向拉力对系统动态刚度指标共振频率增强的影响逐渐增加,但总体占比较小,理论上长径比达45(直径为18 mm)时,有轴向拉力时的共振频率相对无轴向拉力时的共振频率值的增量与无轴向拉力时共振频率相比仅为1.18%,影响很小,可以忽略不计。

表5 不同直径工件有、无轴向拉力的谐响应共振频率

4 实际测量

使用申克SmartBalancer便携式动平衡仪测量工件受激振动的频率,如图8所示。该动平衡仪具有频谱测量功能,可对所测振动信号进行处理,解析获得各频率的振动加速度幅值。在无轴向拉力和有轴向拉力两种状态下,对直径为33 mm、长为810 mm的工件采用敲击法激振,所获频谱如图9所示。由图可知,两种工况下的共振频率分别为196 Hz和197 Hz,考虑测量误差,认为两个共振频率一致,实测再次证明轴向拉力对系统的动态刚度影响很小,可以忽略不计。

图8 谐响应动态测试

图9 无轴向拉力时和有轴向拉力时工件中点处的实测频率响应

实测196 Hz共振频率比软件分析频率230.34 Hz低,经分析可知,主要原因是软件分析时支撑基础按刚体处理,未考虑实际系统中主轴箱体、副主轴箱体、床身等的弹性,支撑副主轴的滚动导轨副也有弹性,这些实际存在的弹性体串联在振动系统中,会降低系统实际的共振频率。

通过以上分析和实际测试可知,轴向拉力对工件侧系统自身刚度影响很小,可以忽略不计,因此提高轴向拉力无法解决本文第1章提到的工件加工时表面有鱼鳞振纹问题,要考虑在其他方面想办法。经过不断摸索,在改善车刀装夹方式和调整车刀刀尖中心高以后,问题基本得到了解决,车削可以进行,但在批量加工时工件表面质量不高。

针对这一问题,经分析认为主要原因是工件在反向车削时受到轴向车削力和切削热的影响,两者都使会使工件伸长(因加工切削热而引起的热伸长)[12],而两端固定的装夹方式会使工件处于压杆状态,加工时容易产生振动,为此采用较小轴向拉力(100 N)进行试切,达到了比较理想的加工效果,验证了轴向拉力对加工效果影响不大的结论,加工效果如图10所示。

图10 轴向拉力(100 N)下加工效果

5 结束语

本文的分析、测试和实际测量结果表明,在机床双夹持方式和一定范围长径比条件下,轴向拉力对工件侧形态动态刚度的影响很小,可以忽略不计。因此,在双主轴双卡盘数控车床设备上, 对于长径比小于25的细长轴(已验证)工件采用双端夹持方式、上下刀架车刀对工件进行平衡车削加工时,为了消除轴向车削力和工件热伸长的影响,只需要施加一个较小的轴向拉力就能使工件处于稳定状态,一味通过提高轴向拉力来增加工件侧的刚度和稳定性是个误区,那样做反而会增大主轴轴承、丝杠等的负载,也降低了工件装夹的可靠性。