摩托车车架疲劳寿命对比分析及优化设计

王鹏利,吴 航,权春锋

(陕西国防工业职业技术学院汽车工程学院,陕西 西安 710300)

摩托车作为常用的交通工具之一,其便捷性与汽车相比有较大的优势。目前常见的摩托车车架结构形式为跨骑式,主要由基础框架和行走机构组成,其核心支撑结构由不同截面的钢梁焊接而成。车架除了将车辆的附件整合在车架上以外,还需要承载驾驶人的质量、加速时的惯性力及过弯时产生的变形等,因此其结构稳定性决定了摩托车行驶的安全性。近年来,对摩托车车架结构耐久性研究更多的是基于实测路面随机激励及有限元法,如闫豆豆等[1]在摩托车实际道路载荷谱采集及车架疲劳仿真分析中,利用等效后的道路载荷谱对摩托车车架动力学模型进行疲劳仿真分析,预测了车架疲劳薄弱位置;唐琳等[2]在基于动力学仿真分析对摩托车车架结构的改进设计中,对摩托车车架进行了动态特性分析,预估了车架结构振动特性和可能存在的缺陷,并对优化改进后的车架再次进行模态分析,得出车架改进后的动力学特性有明显提升的结论。

本文在以上分析的基础上,利用有限元技术结合实测路面激励谱对摩托车车架结构进行瞬态分析及疲劳寿命分析,对测点位置及大应力区域的结构进行改进设计,分析、对比了车架改进前、后关键位置的疲劳循环次数和疲劳寿命变化情况,对摩托车车架结构优化设计具有重要意义。

1 建立有限元模型

摩托车整车形状较复杂,基于MSC.Patran/Hypermesh有限元软件建立其有限元模型时需要分模块进行[3-4]。

1.1 建立车架有限元模型

车架主要由钢板和钢管通过特殊工艺焊接而成,且不同部位钢管的截面尺寸各不相同,由于管件直径与长度尺寸差别较大,因此选择壳单元建立车架有限元模型,各构件的焊接也采用壳单元模拟。各管件连接处有大角度的变化,容易造成模型几何信息丢失等,因此对模型网格划分要求较高。同一管件划分网格时需要分区域进行,在有角度变化的区域要进行独立网格划分,采用非均匀网格密度,网格精度设置为3~6 mm,选择矩形单元模型。在管状结构连接部位要进行特殊网格处理,采用延伸面或延伸管的形式连接,使连接处过渡更平滑,以减少分析时出现较大误差或错误的可能。在建立模型时赋予不同部位不同结构的材料属性。完成网格划分后的车架有限元模型如图1所示。

图1 车架有限元模型

1.2 建立车架附件有限元模型

车架附件主要包括发动机、后叉、排气管、蓄电池、车把及上下连板等,建模时进行适当的简化,但要确保模型质心没有变化,不同附件的网格密度根据附件大小进行设置,以保证分析精度。

1.3 建立悬架有限元模型

前后悬架的有限元模型由减震弹簧和阻尼器组成,可以从有限元软件中直接调出悬架模块,但需要赋予悬架刚度和阻尼特性,其中,除后减震弹簧刚度曲线为线性外,前减震强簧刚度曲线、前减震阻尼曲线、后减震阻尼曲线均为非线性。

1.4 建立整车有限元模型

将车架及附件模型进行装配得到整车有限元模型,装配时要重点考虑各部件之间的连接形式,如车把及上下连板与车架之间存在旋转关系,需要采用旋转铰链连接,其他大部分附件与车架之间需要采用螺栓固定。完成装配后的整车有限元模型如图2所示。

图2 整车有限元模型

2 载荷边界条件

2.1 路面激励载荷[5]

路面选择大鹅卵石路,车速为40 km/h,将实验测得的路面载荷激励曲线加载在前后悬架上,方向选择摩托车前进方向和垂直于路面方向,即前叉左右端车辆前进方向和垂直方向、后叉左右端车辆前进方向和垂直方向。

2.2 静载荷

静载荷是指车辆处于静止状态时承受的载荷,主要包括车辆质量和驾乘人员质量,车辆自质量模时已经在材料属性中赋予,驾乘人员质量按照乘员(87.5 kg)和驾驶员(75.0 kg)计算,质量单元直接加载在车架左、右上后管上。

2.3 重力加速度

取重力加速度g为 9.8 m/s2,在赋予材料属性时施加于整个有限元模型中,方向为垂直向下。

2.4 施加约束

施加约束部位为前后轮轮轴心处,前轮轴约束前进方向和左右摆动方向的自由度,后轮轴约束左右摆动方向的自由度。

3 车架改进前疲劳寿命分析

为分析车架的疲劳特性,本文对车架的主要部位进行疲劳计算[6-7]。由瞬态应力分析可以看出,载2人(75 kg,87.5 kg)在大鹅卵石路车速为40 km/h工况下,车架的应力波动具有一定的周期性和稳定性,因此为避免不稳定工况可能给计算结果带来的随机性,本文将1.5—3.5 s区间的应力值作为疲劳寿命分析的应力数据。根据以往分析的经验和积累的数据,使用的材料疲劳参数见表1。

表1 车架材料疲劳参数

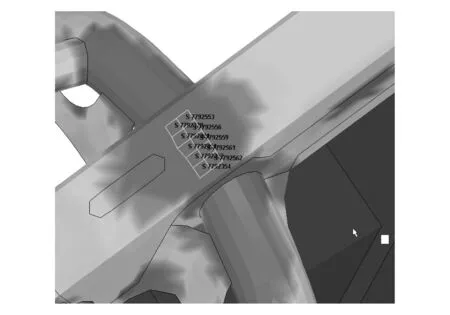

对车架左右上后管前加强板、下管与主管连接处及其沿伸部位、上加强管和前撑管交接处以及前下加强板和立管交接处、后叉区域,下横管连接区域、后叉支撑区域进行疲劳分析,部分应力区的疲劳寿命云图如图3和图4所示。

图3 左右上后管前加强板疲劳寿命云图

图4 减振器摇架区域疲劳寿命云图

对各应力区疲劳寿命进行统计,见表2。由表中车架各部位可行驶里程发现:车架最薄弱的左右上后管前加强板和后减振器摇架区均超过6 900 km,其他部位可行驶里程都达到几万甚至是几十万km,因此在行驶过程中车架几乎不会出现疲劳寿命问题,但减振器摇架区薄弱的地方,需要改进。

表2 减振器摇架区域疲劳寿命

4 车架改进前后强度与疲劳寿命对比

根据瞬态分析及改进前的车架疲劳寿命分析结果显示,需要对部分结构进行适当加厚和对大角度管状结构连接处进行优化。

4.1 车架改进前后动态及静态应力对比

取与表2相同的8个测点部位进行动态应力分析[8],对比车架改进前后应力幅值的变化,列举几个部位的应力云图及应力时间历程变化情况,如图5~图10所示。

图5 左右上后管加强板处应力云图

图6 左右上后管加强板改进前应力时间历程

由图5~图7可知,左、右上后管加强板改进前平均静态应力为250 MPa,改进后为70 MPa,改进后静态应力下降了72%。动态应力改进前最大值为450 MPa,平均值为250 MPa,改进后最大值为110 MPa,平均值为75 MPa,改进后的动态应力最大值和平均值均下降了一半左右,可以看出改进效果明显。

图7 左右上后管加强板改进后应力时间历程

由图8~图10可知,主管和减振器支撑处的平均静态应力改进前为130 MPa左右,改进后为60 MPa左右,改进后静态应力降幅超过50%。动态应力改进前最大值为200 MPa,平均值为150 MPa,改进后最大值为75 MPa,平均值为60 MPa,改进后动态应力最大值下降了100 MPa,平均值下降了90 MPa,可以看出改进效果明显。

图8 主管和减振器支撑处应力云图

图9 主管和减振器支撑处改进前应力时间历程

图10 主管和减振器支撑处改进后应力时间历程

对其他测点进行对比分析,可以得出平均静态应力和平均动态应力在改进后都有明显的减小。综上所述,左右上后管加强板、下管和主管连接处、前下加强板和立管连接处、主管和后减振器支撑连接处、发动机连接片、上加强管和前左加强板连接处、前左加强板和油箱连接处改进后的平均静态应力和动态应力的最大值和平均值都有不同程度的下降,改进效果比较明显。上加强管和前支撑管连接处改进后静态应力比改进前略小,动态应力的最大值和平均值有所下降,改进效果较明显。

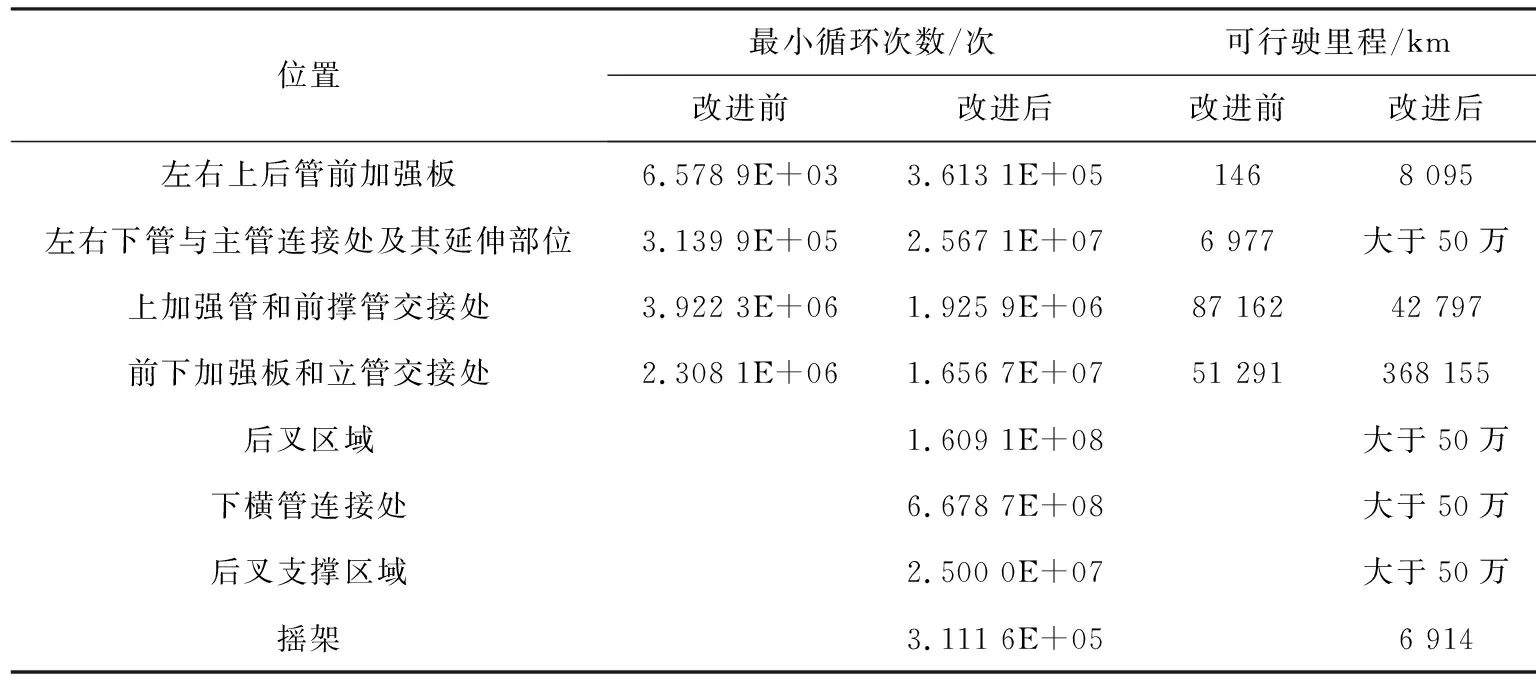

4.2 车架改进前后疲劳寿命对比[9]

对车架改进前后的大应力区域左右上后管前加强板、左右下管与主管连接处及其延伸部位、上加强管和前撑管交接处、前下加强板和立管交接处、后叉区域、下横管连接区域、后叉支撑区域和摇架区域进行疲劳寿命分析对比,结果见表3。

表3 车架改进前、后疲劳寿命对比

对比疲劳寿命分析结果可知:左右上后管前加强板在改进后可行驶里程有了很大提高,改进后能达到8 095 km(属于螺栓孔周围的应力集中,可通过局部加强解决);上加强管和前撑管交接处、前下加强板和立管交接处可行驶里程能达到几万km(为焊接部位,可适当拓宽焊接处的连接区域来缓解应力集中),在行驶过程中也不会发生疲劳破坏;后叉区域、下横管连接处、后叉支撑区域的可行驶里程能达到50万km以上,也不可能出现疲劳破坏问题。摇架部位可行驶里程只能达到6 941 km左右,相对较弱,可适当加厚该区域材料,降低应力,提高寿命。

上面列出的8个测点部位都是应力比较大的部位,这些部位在改进后应力和疲劳寿命都能达到要求,其他应力小的部位就更不会出现疲劳寿命问题,因此整车结构在改进后能满足疲劳强度要求。

5 结束语

本文基于MSC.Patran/Hypermesh建立摩托车整车有限元模型,为了提高分析精度,网格划分时充分考虑到了管状结构连接处处理方式、网格类型选择、网格精度控制及结构单元材料属性等因素。结合实测路面激励及其他约束条件,对车架上8个关键位置进行了应力分析及疲劳寿命分析,对薄弱部位进行了加厚和优化改进,分析了改进后车架的疲劳寿命,可以看到,改进后整车结构疲劳强度满足要求。分析结果与摩托车实际道路测试结果相符,为摩托车车架结构设计和性能改善提供了有益的参考。