带开孔板连接件的压型钢板-混凝土组合桥面板疲劳性能试验研究

张协力, 吴 冲, 苏庆田

(同济大学 土木工程学院,上海 200092)

钢-混凝土组合桥面板是由钢底板和混凝土通过剪力连接件结合而成的新型桥面板,与传统混凝土桥面板相比,组合桥面板施工时免拆模、免临时支撑,同时具有自重轻、承载能力高等性能优势[1]。组合板在房屋建筑、工业厂房等工程结构中得到了广泛应用,工程实践中钢底板多采用压型钢板,其厚度仅0.5~1.0 mm,钢底板上布置凹凸不平压纹,使得压型钢板和混凝土能有效结合在一起共同参与受力,从而代替或节省楼板的受力钢筋,早期的试验研究表明该种形式的组合楼板的破坏形态和极限承载力由混凝土和钢板界面间的纵向抗剪强度控制[2]。在桥梁工程领域,组合桥面板多采用平钢板并布置开孔加劲板(PBL 连接件)的形式,对其受力性能国内外研究学者开展了许多研究。杨勇[3-4]对钢板-混凝土组合桥面板开展了静力与疲劳性能试验研究,着重研究了组合桥面板中开孔钢板连接件孔中横向观察钢筋布置及名义加载剪跨比对组合桥面板静力性能的影响,同时分析了疲劳荷载下组合桥面板中开孔钢板布置形式、疲劳荷载幅值和疲劳加载次数对其破坏形态、刚度、疲劳强度的影响;Xiang[5]对钢-混凝土组合桥面板开展了变幅疲劳加载试验,分析了疲劳荷载幅对钢底板裂纹发展的影响,并利用SWT (Smith-Watson-Topper)模型对裂纹萌生的位置进行了评估,与试验结果吻合良好;日本研究者对组合桥面板开展了较为系统的研究[6],Fujiyama[7-8]对带加劲板的组合桥面板进行了试验与有限元研究,讨论了加劲板形式、布置方式和钢-混凝土界面处理方式对组合桥面板破坏形态和极限承载力的影响;Kaido[9]开展了带加劲板和焊钉的组合桥面板悬臂端在移动车轮荷载下的疲劳试验,分析了桥面板的裂缝开展情况,并建立了非线性有限元模型,分析了移动车轮荷载下组合桥面板的变形特征,讨论了焊钉连接件的受力特性与疲劳损伤过程。

Kim 和Jeong[10-11]提出了一种由压型钢板、PBL连接件与钢筋混凝土板组成的压型钢板组合桥面板结构,并开展了组合桥面板的静载试验,试验结果表明该种压型钢板-混凝土组合板较之现浇混凝土板具有更高的抗弯承载力,且自重更轻;Ahn[12]对11块简支波形钢板-混凝土组合桥面板开展了两点疲劳加载试验,试验结果显示组合桥面板的疲劳破坏形态是加劲板与钢底板的焊缝萌生疲劳裂纹并发展成为裂缝,同时利用概率模型对组合桥面板的疲劳细节进行评估,参考AASHTO 规范[13]与Eurocode 规范[14]给出了适用此类组合桥面板的S-N(应力幅-循环次数)曲线。

相较于平钢板-混凝土组合桥面板,钢底板改用压型钢板钢板可以有效提高截面的抗弯刚度,从而有效减小钢板的厚度,同时对于中小跨径钢板组合梁向着少主梁结构形式发展的趋势,压型钢板具有较强的跨越能力,具有较好的发展前景。本文提出一种适用于钢板梁的压型钢板-混凝土组合桥面板,由压型钢板、开孔板连接件(PBL连接件)、挡板组合而成的组合桥面板模块在工厂加工制造,运输至现场后与钢板梁进行焊接,现场浇筑混凝土后形成组合结构桥梁,满足中小跨径桥梁装配化、快速化施工的要求。桥面板结构直接承受车轮荷载作用和车轮荷载的冲击作用,且桥面板的活载占总设计荷载的比较较大,其疲劳性能往往在结构设计中起控制作用,开展组合桥面板疲劳性能的研究对于推广组合桥面板在中小跨径桥梁中的应用有重要推动作用,具有一定的工程实际意义。本文设计并开展了1块压型钢板-混凝土连续组合桥面板试件的单点疲劳加载试验,测试了组合板试件在疲劳和静力荷载作用下的跨中挠度、钢底板与负弯矩区钢筋应变,分析了组合桥面板试件在疲劳荷载作用下力学性能退化的规律,得到了试件的疲劳破坏形态。

1 试件方案

1.1 试件设计与制作

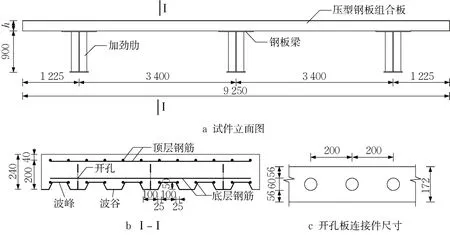

设计制作了1 块压型钢板-混凝土组合桥面板试件,试件的尺寸如图1 所示,其跨径、板厚等参数如表1 所示。压型钢板、钢主梁在工厂制作完成后运输至现场进行焊接拼装,主梁间压型钢板长2 770 mm,两侧的搭接长度均为60 mm;悬臂端压型钢板长910 mm,搭接长度为60 mm。试件的混凝土板厚度为24 cm,压型钢板厚度为3 mm,在压型钢板的波谷位置设置PBL连接件,布置了C16贯穿钢筋,PBL连接件高172 mm,厚4 mm,孔径为60 mm,孔距为200 mm。

图1 试件尺寸图 (单位:mm)Fig. 1 Dimensions of specimens (unit: mm)

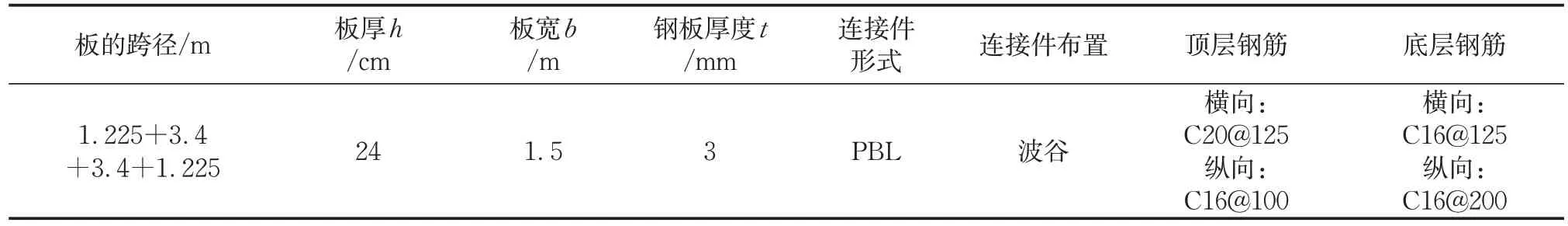

表1 压型钢板-混凝土组合桥面板试件参数汇总Tab. 1 Parameters of composite bridge deck specimens

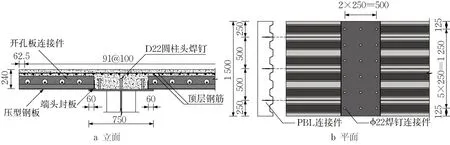

试件中支承桥面板的钢梁梁高为0.9 m,顶板宽度为750 mm,底板宽度为400 mm,顶板、底板和腹板板厚均为16 mm。钢梁顶板上等间距布置直径为22 mm 焊钉连接件,其纵向和横向间距均为250 mm。压型钢板与钢梁搭接头构造如图2 所示。拼装完成后浇筑混凝土,养护28 d。试件制作、加工现场如图3所示。

图2 钢底板与主梁搭接细节Fig. 2 Schematic of deck-to-girder connection

图3 试件加工与制作Fig. 3 Manufacture and construction of specimens

1.2 加载方案

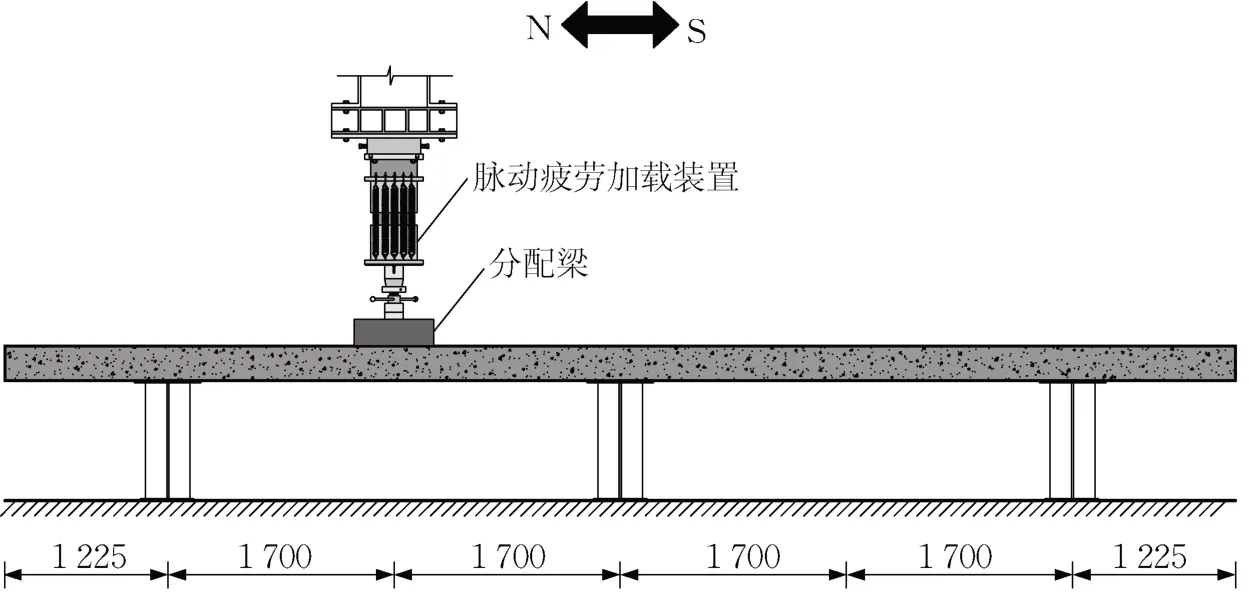

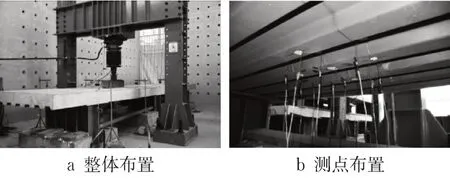

加载方案示意图如图4所示。试件与地面之间铺设高强砂浆,确保试件水平且均匀受力。脉动疲劳加载装置与试件之间通过分配块传递荷载,分配块的尺寸为600 mm×200 mm,与规范中车辆荷载的后轮与底模接触面尺寸相同。加载装置在试件跨中施加脉动疲劳荷载,加载频率为4Hz,疲劳加载共分4阶段,各阶段的疲劳加载上、下限及加载次数如表2 所示,疲劳加载的第一阶段模拟了组合桥面板正常使用状态下车轮荷载的作用。每完成50 万次疲劳加载暂停疲劳加载,进行一次静力加载。在正式加载开始前进行预加载,消除接触误差。试件加载现场如图5所示。

图4 加载示意图Fig. 4 Test setup

图5 试件加载现场Fig. 5 Loading instrumentation

表2 试件疲劳加载方案Tab. 2 Load level for each loading stage

1.3 测试方案

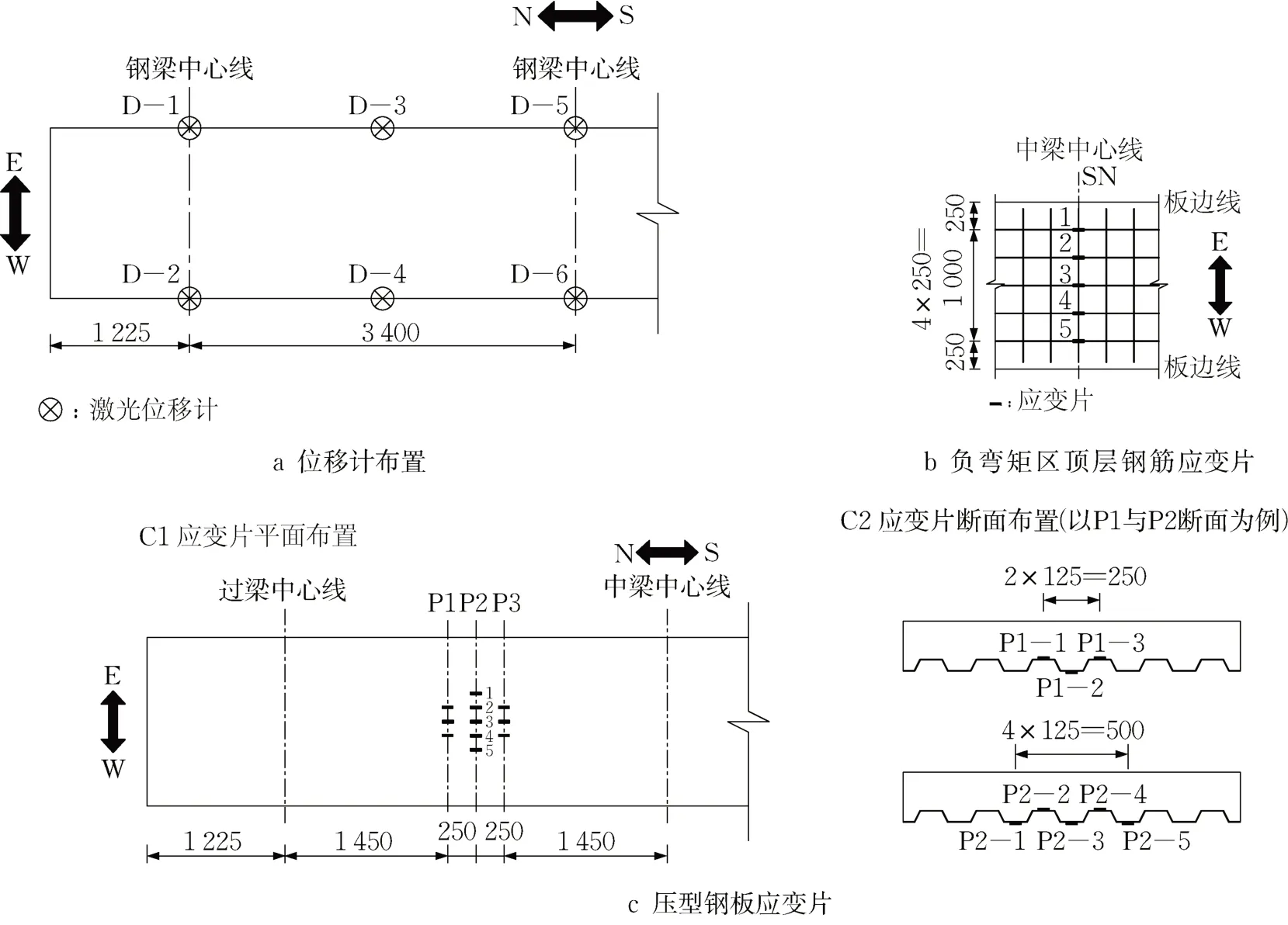

在组合板试件的跨中加载位置及钢梁支点位置布置激光位移计,用于测量试件的挠曲变形。在底部压型钢板表面布置电阻应变片以观察试件在各疲劳加载阶段底部钢板应变的变化,同时在组合板的中支点负弯矩区钢筋上布置电阻应变片。位移传感器(linear variable displacement transducer,LVDT)与应变片布置如图6所示。

图6 位移计与应变片布置Fig. 6 Arrangement of LVDTs and strain gauges

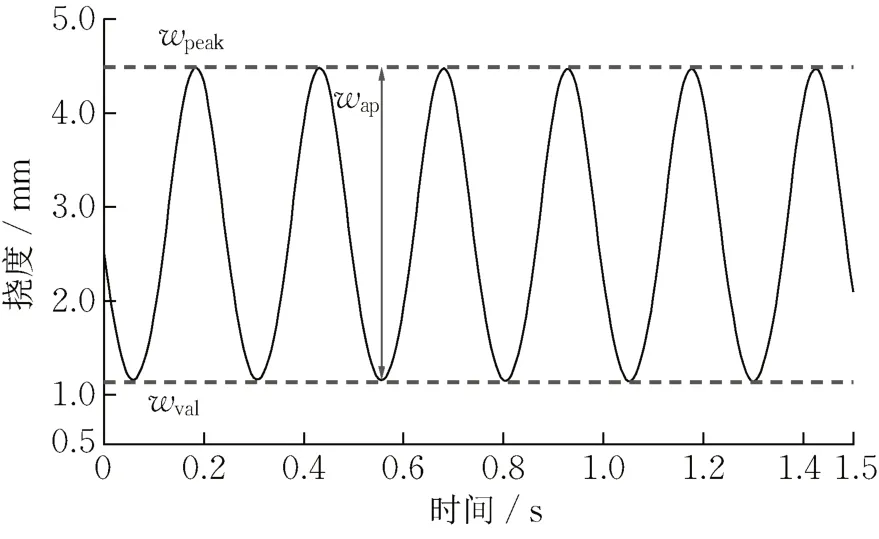

疲劳加载过程中每10 万次疲劳加载进行一次动态的数据采集,记录一个固定时间段内(本文取1 min)结构响应的变化,包括跨中挠度,正弯矩钢底板应变,负弯矩区钢筋应变。以跨中挠度为例,动态数据采集所得的跨中挠度随加载时间的变化如图7所示,图中wpeak,wval,wap分别为跨中挠度的峰值、谷值及幅值,通过比较各测量时刻结构响应的峰值、谷值及幅值分析组合板的疲劳性能。除动态数据采集外,每完成50 万次疲劳加载后暂停疲劳加载,进行一次静力加载,记录结构响应随荷载等级的变化,并观察负弯矩区混凝土裂缝的发展,测量最大裂缝宽度。

图7 疲劳荷载作用下跨中挠度-时间关系Fig. 7 Mid-span deflection versus time

1.4 材料性能测试

试件的钢筋均采用HRB400,钢板为Q345,钢材的屈服强度与抗拉强度如表3 所示。混凝土采用C50,28 d的立方体抗压强度为60.6 MPa,抗折强度为5.1 MPa,弹性模量为36 000 MPa。

表3 钢材力学性能Tab. 3 Mechanical properties of steel

2 试验结果及讨论

2.1 疲劳破坏形态

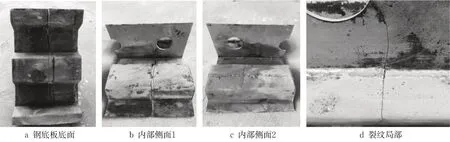

在试件的整个疲劳加载过程中,跨中挠度、负弯矩区钢筋应变以及正弯矩区钢底板应变随着加载次数的增加而增大的趋势较为明显,中支点负弯矩区的混凝土有裂缝产生且裂缝宽度也随着疲劳加载次数的增加而增大,测试件的侧面可以观察到正弯矩区混凝土裂缝自下而上的发展。在完成前3阶段的共计600万次的变幅疲劳加载后调整疲劳荷载的上限为480 kN,下限为50 kN(接近疲劳加载装置的使用极限)进行第4阶段疲劳加载。当第4阶段的加载次数达到70万次,观察到跨中加载截面的压型钢板底部出现两条裂纹1#与2#,均出现在布有PBL连接件的波谷位置;随着加载次数的增加,裂纹快速发展;当累计加载次数达到680万次时,1#裂纹长度已从波谷位置发展至试件侧面,长度超过30 cm,从侧面观察到1#裂纹位置的钢底板与混凝土板已明显分离,2#裂缝贯穿压型钢板的一个波谷,随后停止加载。钢底板裂纹的形态图8 所示,裂纹的具体分布位置如图9所示。

图8 试件破坏形态Fig. 8 Failure mode of slab

图9 试件钢板裂纹形态及分布Fig. 9 Cracks of steel sheeting

试验结束后将包含1#裂纹的组合板进行切割,去除混凝土后观察钢板内部裂纹的发展情况。钢板的裂纹分布如图10 所示,除了钢底板有裂纹外,PBL连接件的下端也有裂纹。由图10d 可知连接件与钢底板的角焊缝并不连续,裂纹从焊缝中断处通过,推测疲劳裂纹最先萌生于PBL 连接件与钢底板的角焊缝位置,随着疲劳加载次数的增加,初始裂纹沿着钢底板向两侧发展形成较明显的裂缝,并沿着PBL连接件向上发展至开孔位置。

图10 试件钢板裂纹形态及分布Fig. 10 Cracks of steel sheeting

2.2 跨中挠度

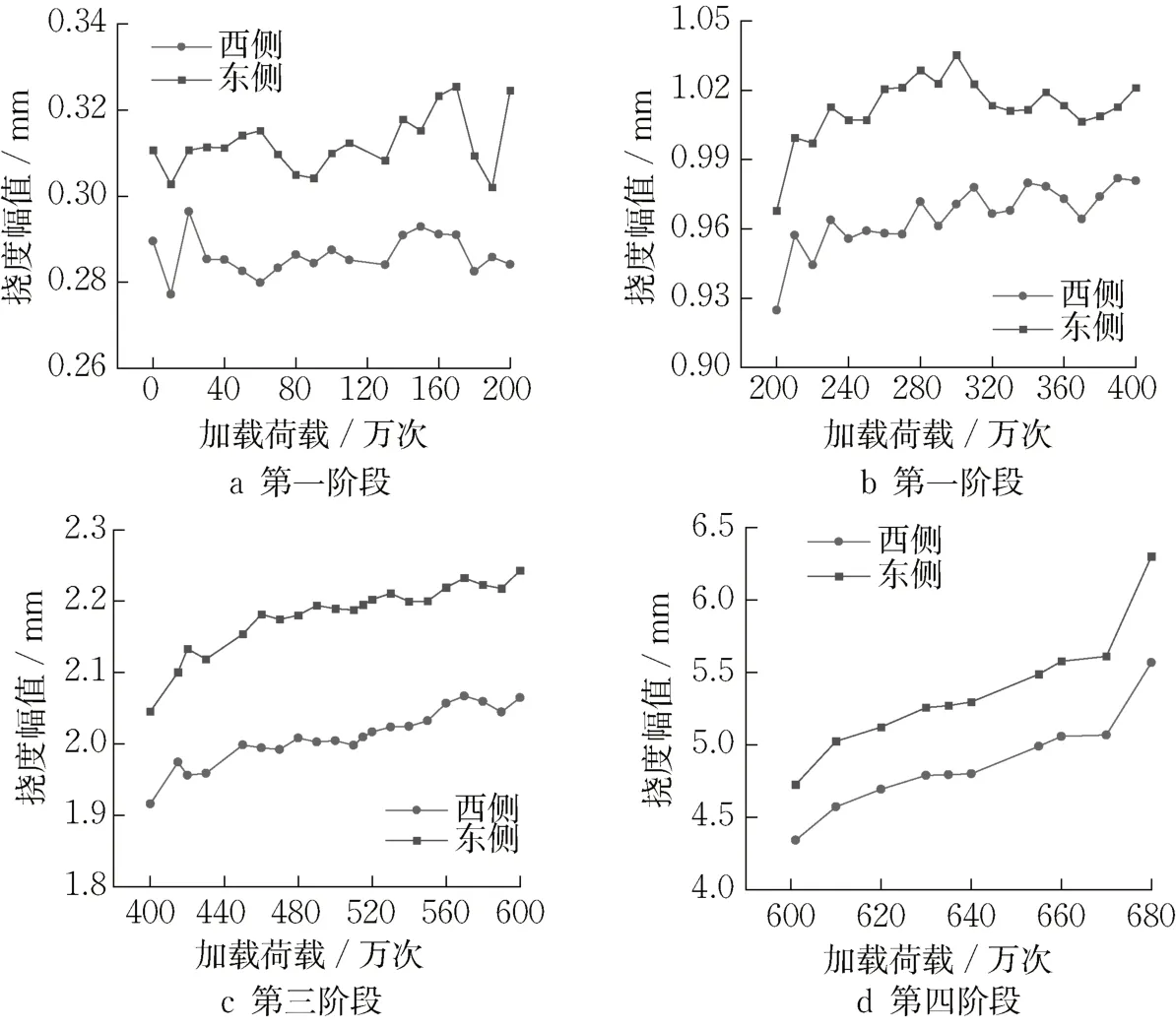

组合板试件的跨中挠度与疲劳加载次数的关系如图11所示,试件两侧的跨中挠度随加载次数变化的趋势一致,相同加载次数下的幅值也较为接近。第一阶段疲劳加载中挠度幅值随加载次数的变化较小,没有较明显的增加或减小的趋势,而是在一定范围内浮动,该阶段试件未观察到明显的混凝土裂缝,疲劳损伤以混凝土内部的裂隙、孔洞的发展为主;第二、三、四阶段的疲劳加载过程中,跨中截面和中支点截面的混凝土裂缝不断发展,使得组合板的刚度不断降低,跨中挠度的幅值随着加载次数的增加而明显增大;加载680 万次时,挠度的幅值较之670 万次迅速增大,其原因是钢底板的疲劳裂纹发展使得钢底板断裂,组合板刚度迅速降低。

图11 各阶段的跨中挠度-加载次数曲线Fig. 11 Deflection amplitude-loading times in each stage

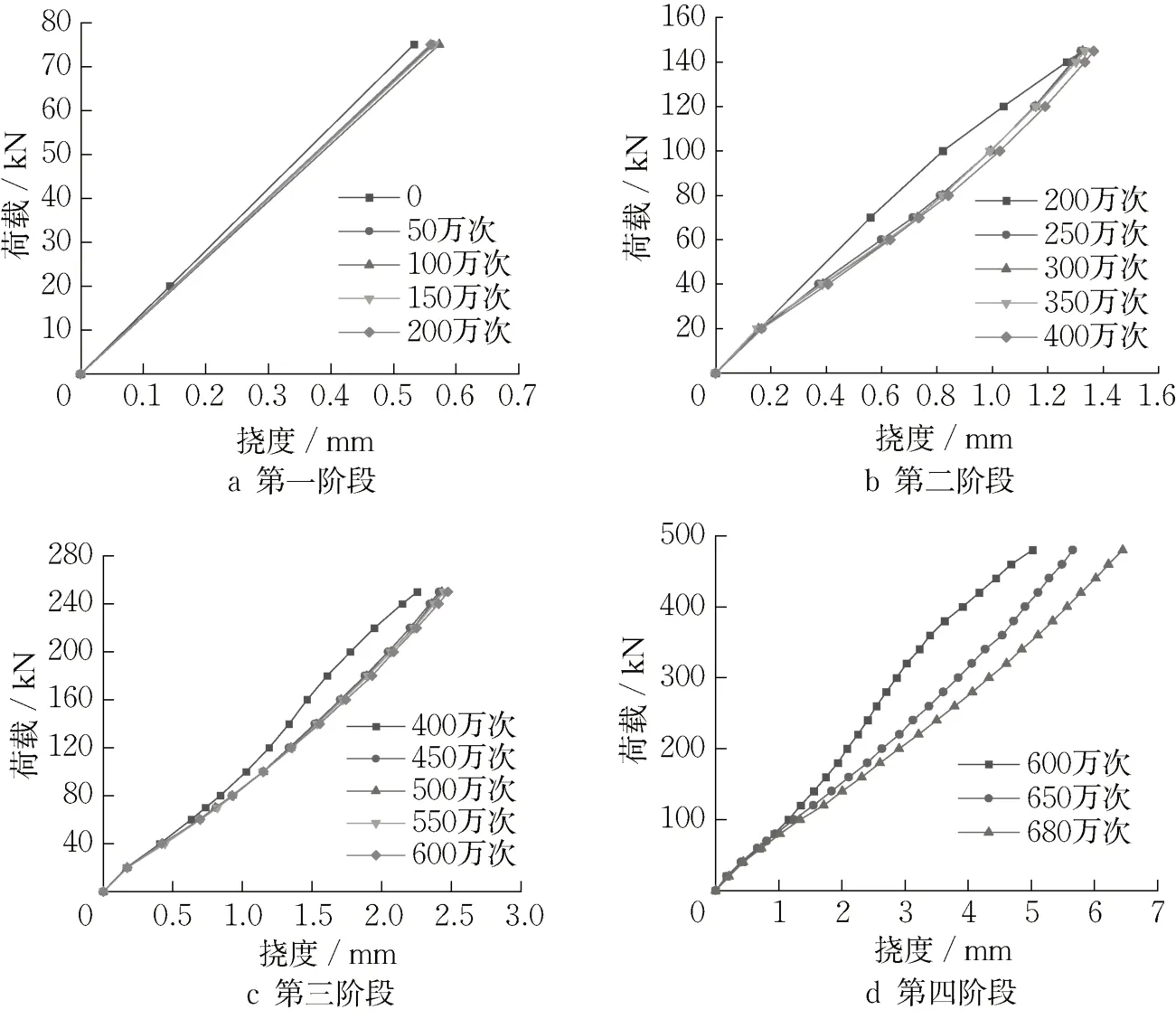

每隔50万次疲劳加载进行一次静力加载,静力加载的最大荷载取该疲劳加载阶段的疲劳荷载上限,组合板试件的静力荷载与跨中平均挠度的关系如图12所示。在相同荷载作用下,跨中挠度随着疲劳加载次数的增加而增大,且由图12可知各疲劳加载阶段的第1 次静载的荷载-挠度曲线与相同疲劳加载阶段的其余若干次静载的曲线有较明显的分离,表明随着荷载加载次数的增加,组合板的疲劳损伤不断累积,组合板的刚度发生退化。

图12 各阶段的荷载-跨中挠度曲线Fig. 12 Load-midspan deflection in each stage

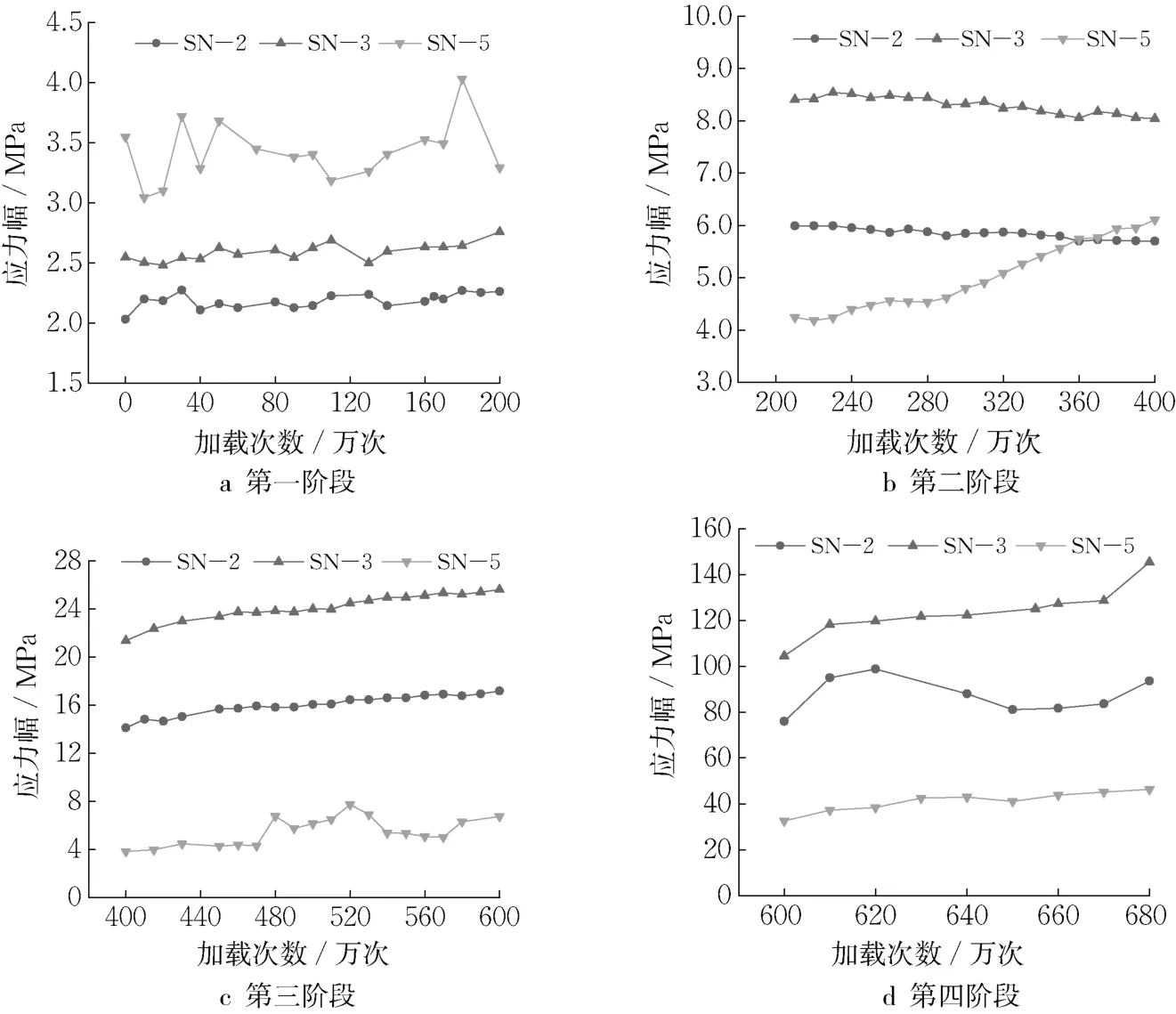

2.3 钢筋应变

疲劳加载过程中部分钢筋测点损坏,剩余测点的钢筋应力幅值随加载次数的变化如图13 所示。第一阶段的疲劳加载过程中,由于中支点负弯矩区混凝土未开裂,钢筋应力的幅值并未明显的增大或减小的趋势;第二、三、四阶段的疲劳加载过程中,钢筋应力幅值随着加载次数的增加而基本呈现增大的趋势。图13b中SN-2、SN-3的应力幅随加载次数的增加而略有减小,SN-5 的应力幅却是快速增加的;可能的原因是SN-5测点附近存在混凝土裂缝,在疲劳荷载作用下周边的混凝土逐渐退出工作,混凝土所承担的轴力向钢筋转移,钢筋的应力幅不断增加;该阶段由于疲劳荷载幅较小,同一截面上SN-2 与SN-3测点位置的混凝土尚未开裂,但截面上疲劳裂缝仍在不断发展,截面抗弯刚度不断降低,导致SN-2与SN-3测点钢筋应力幅减小。随着疲劳荷载的增大,试件混凝土板的裂缝数量不再随加载次数的增加而增加,而裂缝宽度则持续增大,因此各测点位置的钢筋应力幅均呈增大的趋势。

图13 各阶段的中支点钢筋应力幅-加载次数曲线Fig. 13 Stress amplitude-loading times of reinforcing in each stage

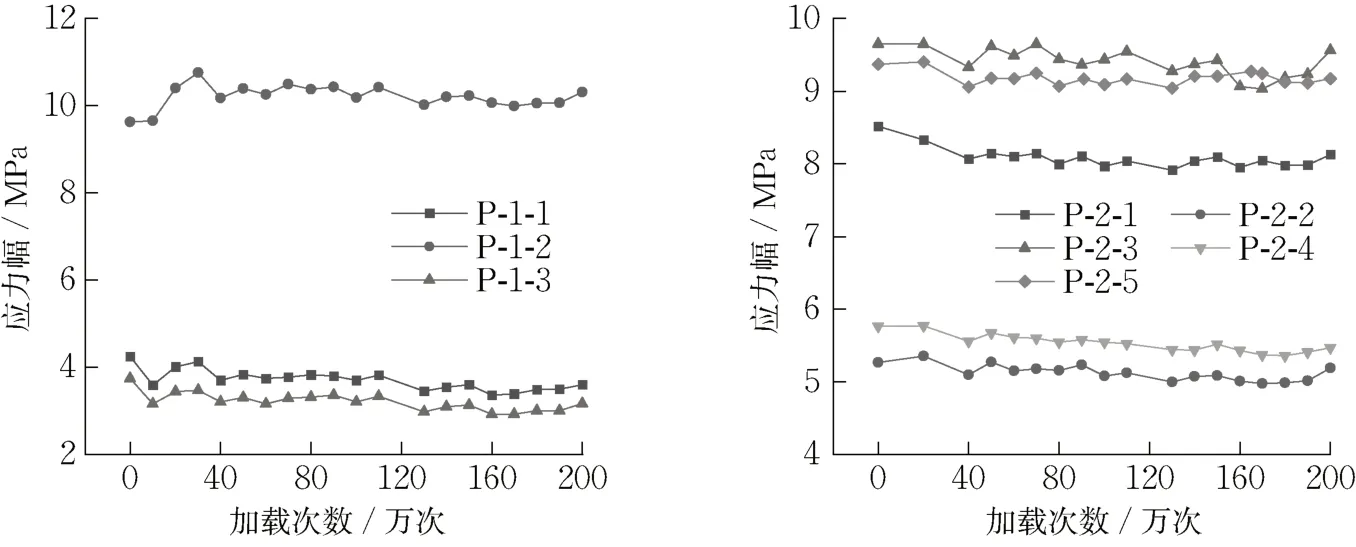

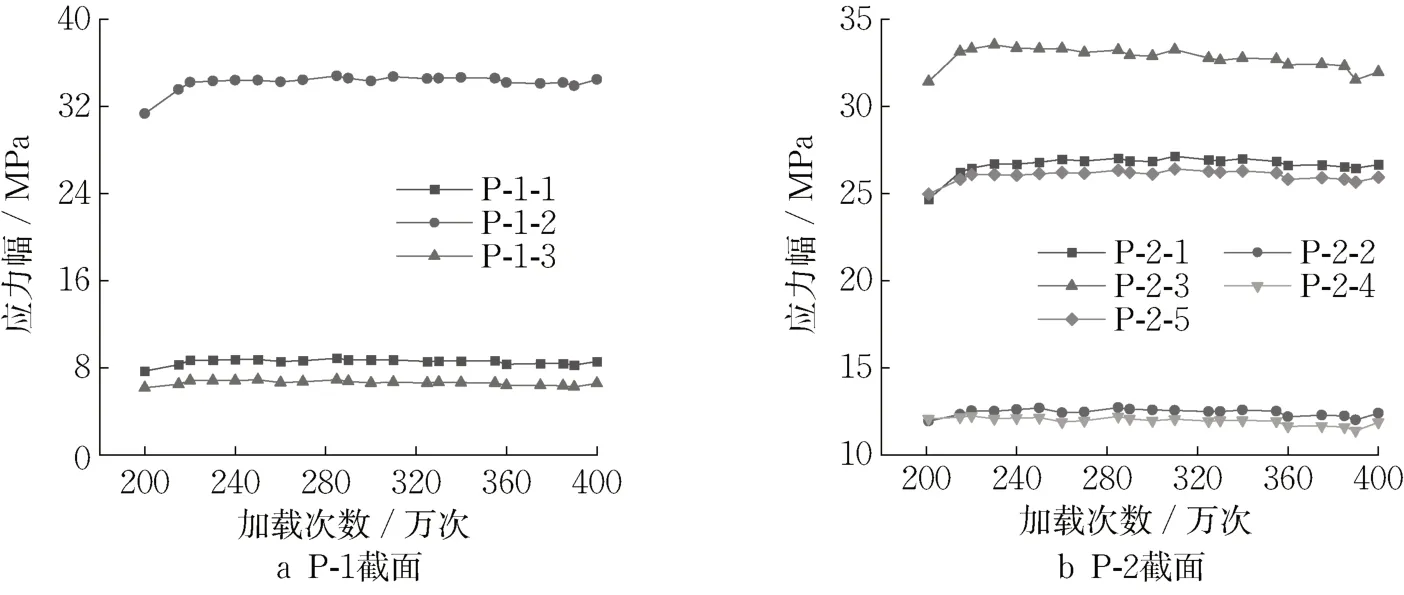

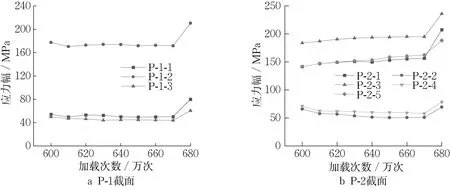

2.4 钢底板应变

各疲劳加载阶段钢底板应力幅与疲劳加载次数的关系如图14—17所示,P-1截面与P-3截面的钢底板应力幅变化规律较为接近,故文中仅展示P-1 截面与P-2 截面的钢底板应力幅的试验结果。第一阶段的疲劳加载过程中,各测点的钢底板应力幅无较明显的变化趋势,同一截面上波谷位置的应力幅明显大于波峰位置。第二阶段中,开始加载时(即累计加载次数为200 万次时)所测得的钢底板应力幅明显小于随后所测得的钢底板应力幅,且随后所测得的钢底板应力幅亦较为稳定,无明显变化趋势,表明该阶段疲劳加载过程中,疲劳损伤主要产生在加载的初期,而后疲劳损伤累计的过程较为缓慢。

图14 第一阶段的钢底板应力幅-加载次数曲线Fig. 14 Sheeting stress amplitude-loading times in stage I

图15 第二阶段的钢底板应力幅-加载次数曲线Fig. 15 Sheeting stress amplitude-loading times in stage II

图16 第三阶段的钢底板应力幅-加载次数曲线Fig. 16 Sheeting stress amplitude-loading times in stage III

图17 第四阶段的钢底板应力幅-加载次数曲线Fig.17 Sheeting stress amplitude-loading times in stage IV

第三阶段疲劳加载的初期,波谷位置的钢板应力幅有较明显的增长,而波峰位置的应力幅则无较明显的增长,可能的原因是加载初期由于疲劳荷载幅增大,跨中截面及附近截面在正弯矩作用下,从侧面观察到混凝土裂缝自下而上发展,钢底板受力增加,而混凝土裂缝未发展至波峰高度,故波峰位置钢底板受力无明显的变化。该阶段疲劳加载过程中各截面波谷位置钢底板应力幅有较明显增加,模拟车轮荷载作用下组合板的局部效应较为明显,疲劳荷载直接作用的P-2-3 波谷位置钢底板应力幅明显大于相邻的P-2-1 和P-2-5 波谷位置,且随加载次数增加而增大的变化趋势亦更明显。

第四阶段疲劳加载过程与前述三个阶段类似,加载初期由于较大疲劳作用,混凝土板裂缝发展较为迅速,组合板发生内力重分布,各测点钢底板应力幅变化较为明显,随后的变化较为平稳。加载次数为680 万次时各测点应力幅较670 万次有较大的增加,这是因为在670万次到680万次疲劳加载中钢底板有疲劳裂纹产生,由于钢底板的厚度仅3 mm,裂纹的发展速度较快,1#裂纹迅速发展至试件的侧边缘,形成了较明显的裂缝,导致钢底板受力增大。

2.5 混凝土裂缝

第一阶段由于疲劳荷载较小,未观察到混凝土裂缝,从第二阶段加载开始,跨中正弯矩区与中支点的负弯矩区均观察到混凝土裂缝的产生。每50 万次疲劳加载后进行一次静力加载,当静力荷载加载至最大荷载时观察混凝土裂缝的分布,并测量最大裂缝宽度。各加载阶段的试件侧面裂缝分布如图18所示。

图18 侧面裂缝分布图(单位:cm)Fig.18 Distribution of lateral cracks(unit:cm)

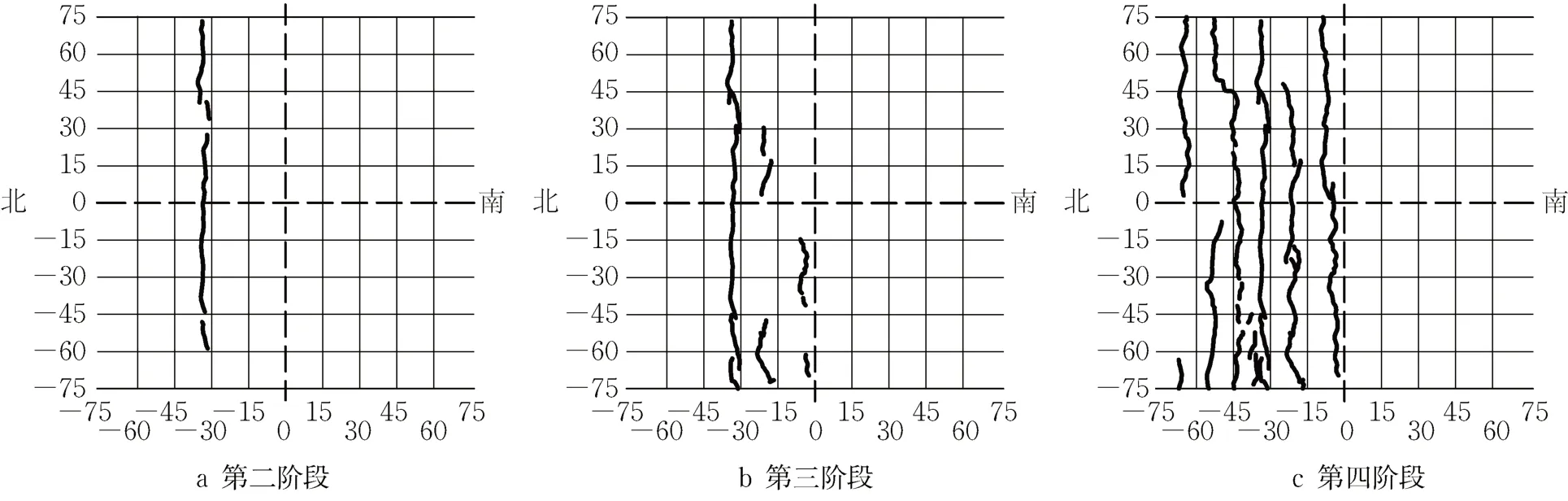

各加载阶段的试件负弯矩区混凝土裂缝的分布如图19所示,第一阶段负弯矩区混凝土没有裂缝产生;第二、三阶段负弯矩区也仅有一条较长的裂缝;第四阶段的疲劳荷载较大,负弯矩区混凝土的裂缝数量明显增加,原有的裂缝长度也明显增长。

图19 负弯矩区裂缝分布图(单位:cm)Fig. 19 Distribution of cracks in hogging moment region(unit:cm)

各阶段的最大裂缝宽度及对应的静力荷载值如表4 所示。第一阶段负弯矩区混凝土未开裂;第二阶段静载最大荷载为145 kN,负弯矩区混凝土最大裂缝宽度保持在0.02 mm;第三阶段和第四阶段的中,负弯矩混凝土的最大裂缝宽度随加载次数的增加而增大,第四阶段由于疲劳荷载较大,裂缝宽度增大速度较快,在钢底板断裂后最大裂缝宽度达到了0.2 mm,已达到了混凝土桥涵设计规范的限值。

3 疲劳强度

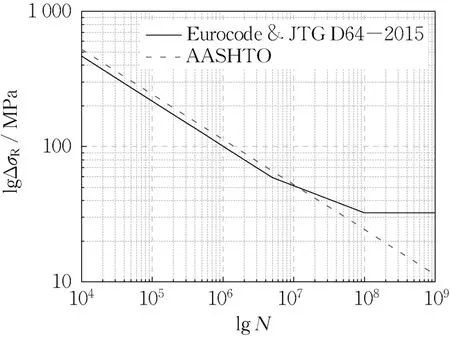

结构的疲劳性能可以用相应疲劳细节的S-N曲线进行描述,试验结果显示组合桥面板试件的疲劳开裂位置位于PBL 连接件与钢底板焊缝的不连续处,Eurocode 3[14]和《公路钢结构桥梁设计规范》(JTG D64—2015)[15]中并未给出适用于PBL连接件的疲劳细节,参考构造相似的焊接截面的疲劳细节,对于腹板与翼缘间的纵向双面手工角焊缝,规定其疲劳细节为100 MPa,间断的纵向角焊缝疲劳细节可取80 MPa。文献[12]对组合桥面板疲劳试验结果进行了回归分析,提出组合桥面板的剪力连接件与钢底板纵向焊缝的疲劳强度更贴近于AASHTO[13]的C 类疲劳细节。以下分别取用80 MPa 以及AASHTO 的C 类疲劳细节进行验算,相应的S-N曲线如图20所示。

图20 S-N曲线Fig. 20 S-N curves

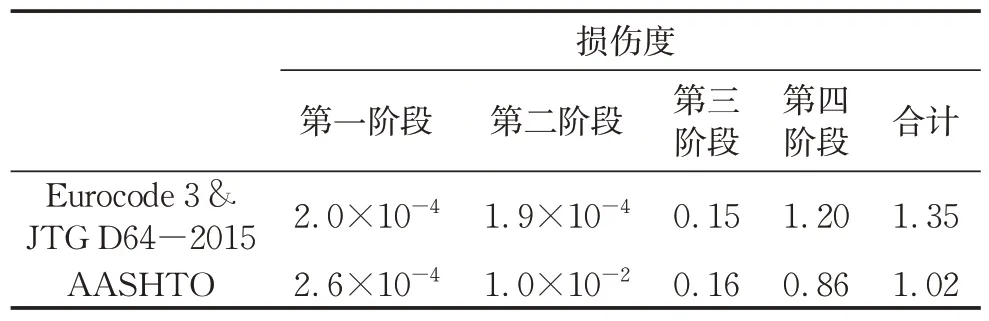

根据Miner 线性累计损伤准则[16],假定结构在某常幅循环应力σi作用下的疲劳寿命为Ni,对于变幅荷载,若结果在k个应力水平σi作用下,各经受ni次循环后,则其受到的总损伤度可定义为

并且总损伤度D=1对应结构完全损伤,疲劳破坏将发生。分别根据Eurocode 3、JTG D64—2015 和AASHTO 所采用的S-N曲线计算组合桥面板试件的损伤度,计算结果如表5 所示。在钢底板应力幅较小的第一、二加载阶段,疲劳加载所产生的累计疲劳损伤较小,钢底板应力幅增大后疲劳加载所产生的疲劳损伤明显大于前两阶段,增加幅度并不呈线性关系,按AASHTO规范的C类疲劳细节计算所得的累计损伤度更接近1,说明按C类细节进行组合桥面板疲劳强度的验算具有一定的可行性。实际结构设计时应在满足施工阶段与使用状态的极限状态要求下尽可能减小压型钢板的波高,进而减小钢底板在车辆荷载作用下的荷载效应,提高结构的疲劳寿命,此外在钢底板加工制作时应对连接件的焊接质量进行控制。

表5 疲劳损伤度Tab. 5 Fatigue damage

4 结论

本文对1 块带PBL 连接件的压型钢板-混凝土连续组合桥面板试件进行了变幅疲劳加载试验,得到以下主要结论:

(1) 变幅疲劳加载的第一阶段模拟了正常使用状态下车轮荷载的作用,压型钢板-混凝土连续组合桥面板在经过200 万次疲劳荷载作用后未开裂,钢底板应力幅与负弯矩区钢筋应力幅无明显变化。后续加载阶段随着疲劳荷载幅的增加,在疲劳荷载作用下钢底板应力幅与负弯矩区钢筋应力幅随着加载次数的增加而增大,静载试验显示组合桥面板发生较明显的刚度退化,负弯矩区及跨中区域均出现混凝土裂缝,且裂缝宽度随着疲劳加载次数的增加而增大。

(2) 当累计加载次数达到680 万次时观察到试件发生疲劳破坏,组合桥面板的钢底板断裂,裂纹随着加载次数的增加而快速发展;取破坏后的钢底板进行观察,推测疲劳裂纹最先在PBL 连接件与钢底板焊缝的不连续位置产生,裂纹沿板厚方向裂透后横向发展;试件破坏时负弯矩区最大裂缝宽度亦达到规范限值。

(3) 利用线性累计损伤准则计算组合桥面板的累计疲劳损伤,计算表明AASHTO规范C类疲劳细节可较好地描述组合桥面板的疲劳强度。

作者贡献声明:

张协力:试验设计、数据分析及论文写作与修改。

吴冲:论文的选题、指导论文的修改。

苏庆田:指导试验设计及论文的修改。