深井膏体自流充填压力与满管率优化研究

姚高辉 李小松 刘鹏鹏 肖柏林

(1.中色非洲矿业有限公司谦比希铜矿,赞比亚 基特韦 22592;2.北京科技大学土木与资源工程学院,北京 100083)

矿产资源的开采逐步进入深部,例如,辽宁红透山铜矿、安徽冬瓜山铜矿、甘肃金川镍矿、云南会泽铅锌矿、山东玲珑金矿、广东凡口铅锌矿等诸多矿山已进入或即将进入千米深部开采[1-3]。中国工程院谢和平院士、蔡美峰院士等多次指出“绿色开采、深部开采、智能开采”是保证矿产资源可持续高效开发的三大主题和未来方向[4]。在国家政策层面,多部委连续发文,对尾矿排放、环境保护、尾矿库建设等设立严格标准,低碳、绿色可持续发展的理念深入人心。在这种大环境背景下,尾砂胶结充填法被越来越多改建及新建矿山所应用,具有可实现尾砂零排放、避免征地筑坝、便于地压管理、资源回收率最大化等优势,是金属矿山深部绿色安全开采的主流方法[5-6]。

深井充填法开采将膏体料浆通过管道自流或泵送到井下采场。从节能的角度,越来越多矿山基于矿山深井高差,充分利用重力势能形成自流充填,在多处矿山取得良好应用效果[7]。然而,深井自流充填伴随一个比较突出的是充填管道的磨损、破裂、失效。例如,石宏伟等[8]针对云南某矿山的充填管道磨损问题,分析了自流输送充填料浆运动机理、管道破坏机理和管道磨损机理;孙永茂等[9]报道了张庄矿 1#、2#充填钻孔的磨通、堵孔问题,钻孔管壁磨损严重,从料浆特性、管材、倍线、空气交界面对磨损进行了分析;丁文智等[10]报道了金川龙首矿、河东金矿、新城金矿和贡北金矿4 个矿山的充填管道磨损情况,并且建立了管道磨损风险性评价模型。自流充填管道的磨损可以分为料浆冲撞管壁阶段、自由落体阶段、料浆与空气交界撞击阶段、满管输送阶段,其中管道主要破裂阶段为料浆与空气交界面撞击阶段,磨损可归结于冲刷、腐蚀、气锤等多种机理[11-13];自流不满管形成的多种复杂冲击力学破坏机制是主要原因。

可见,在深井自流充填中,膏体浆料对管道的磨损是一个不可避免的关键难点,管道一旦磨破后,轻则跑浆漏浆,重则造成钻孔封闭报废,导致整个矿井生产停滞。随着越来越多矿山采用深井自流充填,研究如何减少磨损,提高垂直管道满管率的技术至关重要。众多研究对提高自流满管率主要有多台阶布置管道、折返式管道布置降压、减压缓冲池、减压阻尼孔、安全隔膜减压、小直径竖管大直径水平管系统、节流板调压装置、压力耗散器调压等多种方法[14-15]。然而,这些措施或多或少有增加工程造价、施工不便、无法在既定管道内安装、形成新的薄弱磨损点、设备成本高、减压装置维护困难等不足。目前鲜有对超过650 m 垂直钻孔的减压增阻、提高自流满管率的工程借鉴经验。本文以谦比西铜矿东南矿体深井自流充填为工程背景,研究了从膏体料浆自身配比优化、管径调整等适用性高的方案,分析不同方案自流系统的管道压力分布,提高自流满管率,为类似深长垂直钻孔自流充填提供参考借鉴。

1 工程概况

谦比希铜矿位于赞比亚铜带省中部,处于世界著名的赞比亚—刚果铜矿带上,为泥质岩沉积变质铜矿床,东南矿体埋藏较深,位于445 ~1 230 m 之间。东南矿体采用充填法进行开采,膏体充填系统于2019年12 月开始正式投入使用,已形成较稳定的膏体充填工艺,质量浓度为68%~70%的膏体料浆通过自流的方式输送至井下采场。东南矿体拥有2 套膏体充填系统,单套系统制备能力160 m3/h,目前充填主要通过4 条钻孔(分别命名为S1、S2、N1、N2);N1 和N2服务于900 m 以下北采区,S1 和S2 服务于900 m 以上南采区,充填管道的分布如图1 所示。

图1 东南矿体充填主管路分布立体示意Fig.1 Three-dimensional schematic of the distribution of main pipelines of southeast orebody

其中南采区的S1、S2 管道自地表通过充填钻孔到达680 m 中段充填钻孔联巷;S1 管道水平管经680 m 中段进风巷内的680 ~696 m 分段管缆井,再进入696 m 分段巷,进入732 m 分段的1#斜坡道。S2 管的水平管通过680 m 进风巷延伸至680 m 的2#穿脉,再经732 m 西回风井进入732 m 分段巷。整个矿区的充填倍线约2.6~4.6。

东南矿体的一级垂直钻孔高差达680 m,这在国内矿山属罕见,尚未见先例。深井自流充填难以实现满管流,膏体自由落体运动对垂直管道的磨损冲刷、气锤、腐蚀等作用十分剧烈。比如前期生产过程中,发现22 mm 壁厚的双金属复合管内衬破裂脱落的情况,如图2 所示。研究提高垂直管道的满管率,减少充填料浆对管壁的冲刷磨损,保护充填钻孔,提高钻孔服务寿命,对实现深井矿山安全高效自流充填具有重要的工程实践意义。

图2 双金属复合管内衬破碎脱落Fig.2 Lining crack of the bimetallic composite pipe

2 实验与模型

本文从膏体料浆自身配比、管道设计两方面入手,通过实验测试与理论分析相结合的方式,分析优化管道的压力,提高满管率。优化过程中涉及的室内试验包括粒径筛分实验、物理性质实验、塌落度实验、流变实验;理论分析主要依据工程非牛顿流体的阻力计算模型。

2.1 基础物理性质实验

实验尾砂采用谦比西铜矿选厂排放的全尾砂,经过取样干燥后按照《GB/T 50123—2019 土工试验标准》里规定的方法开展筛分、密度、孔隙率等物理性质的测试。其中筛分实验中-74 μm 的细粒级颗粒使用激光粒度分析仪测试,最终组成全尾砂的粒径级配如图3 所示。

图3 东南矿体选厂尾砂粒径级配曲线Fig.3 Particle size grading curve of tailings in southeast orebody processing plant

通过实验获得东南矿体全尾砂的基本物理性质如表1 所示。

表1 东南矿体选厂尾砂基本物理特性Table 1 Basic physical properties of the tailings of south orebody

2.2 膏体塌落度与流变特性实验

矿山前期已根据采矿方法对膏体强度开展了相关研究,确定了一步骤充填灰砂比为1 ∶9,二步骤充填灰砂比为1 ∶24。膏体的浓度可变性较大,通常根据浓密实验、塌落度测试、流变试验等综合分析确定。本文主要是通过优化浓度试验提高满管率,从而开展了不同浓度(68%~74%)的塌落度和流变试验测试。

塌落度测试主要使用塌落筒进行测量,其上直径15 cm;下直径20 cm;高30 cm,塌落度还与料浆的屈服应力、管流阻力有一定关系[16]。多数矿山工程经验表明,满足自流充填需求的料浆塌落度应该在23~27 cm 范围内[17]。

使用Brookfield 的RST-SSS 流变仪对膏体的流变特性进行测试。测试时使用控制剪切速率模式,在室温环境中用VT-40-20 型的叶片转子在0 ~120 s-1的剪切速率下对试样进行剪切,然后在120 s内将剪切速率线性均匀降为0 s-1,截取最后下行100 ~20 s-1的实验数据进行分析,大多数膏体表现为非牛顿体行为,使用Bingham 塑性体模型对实验数据进行拟合求得屈服应力及黏度。

2.3 膏体管流阻力计算模型

膏体在管道中流动的沿程阻力是阻力分析的核心问题,通常管道输送阻力的确定包括理论分析法、经验公式法、室内L 管实验法、工业环管法、CFD 模拟法等。膏体料浆通常在管道内呈柱塞状的层流运动,膏体的阻力计算理论研究相对成熟。本文的阻力计算方法如下:根据膏体的流态选取层流、紊流或过渡区的阻力系数模型,然后计算摩擦阻力系数,最后根据达西—韦伯方程计算沿程阻力损失。

(1)流态判定。通常使用雷诺数Re和莫迪图来判断工程流体的流态:

式中,ρm为膏体料浆的密度,kg/m3;ν为膏体的平均流速,m/s;D为管道内径,m;ηp为膏体的黏度系数,Pa·s。

(2)膏体层流流动的阻力计算模型。膏体料浆是非牛顿流体,当做层流运动时,常采用Bingham 模型对其流变曲线进行拟合,主要考虑流速、管径及流变参数,国内膏体层流阻力常由Buckingham 公式近似计算:

式中,im为沿程阻力损失,Pa/m;τy为膏体的屈服应力,Pa;其余同上。

本文膏体层流阻力计算采用工程上常用的Swamee-Aggarwal 方程估算阻力系数[18];该模型通过雷诺数与流态相结合,计算得到阻力系数后再经达西—韦伯方程换算为沿程阻力:

式中,He为无量纲的赫德数;fL为Swamee-Aggarwal阻力系数;其余同上。

3 自流充填满管率的优化措施

3.1 现有管网系统的校验与分析

以东南矿体南采区为例,对南采区2 条钻孔满管率进行优化。南采区充填管水平段的壁厚均为22 mm,内径175 mm;垂直段贝氏体管壁厚有22 mm 和14 mm 两种规格,内径分别为108 mm 和124 mm。受制浆能力制约,充填料浆的平均流量为160 m3/h。东南矿体充填料浆的实际浓度为68%~70%,尚未达到严格意义的膏体浓度,有一定的分层离析,料浆状态由塌落度表征>27 cm,塌落度测试及搅拌槽中的料浆状态如图4 所示。

图4 东南矿体膏体料浆塌落度、搅拌槽中膏体形貌(质量浓度约69%)Fig.4 Paste emorphology in slump test and mixing machine of the southeast orebody (mass concentration:69%)

当前充填系统尚未有完善的压力监测,可从充填出料口压力反推计算整个管网的真实压力。自流充填的出口压力主要由垂直段的重力势能决定,制浆能力不变情况下,垂直管段的液位高度所提供的重力势能刚好能满足流动阻力的要求,即达到力学平衡。

3.1.1 流态判定与阻力计算

通过实验测定当前膏体的基本特性参数如表2所示。

表2 南采区膏体充填的基本特性参数Table 2 Basic characteristic parameters of paste filling in south mining area

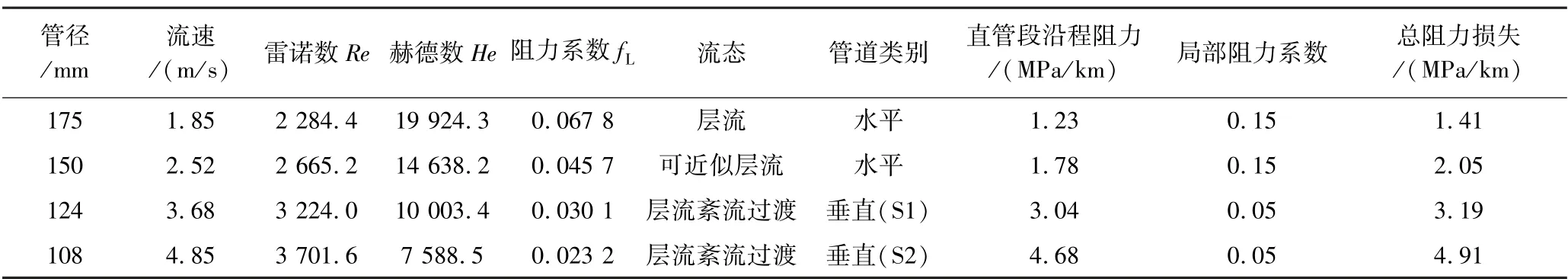

根据式(1)计算南采区3 种充填管中的流态,结果如表3 所示。由表3 可见,175 mm 的水平管雷诺数<2 300,是层流流动。竖直管段雷诺数变大,处于层流与紊流的过渡区(雷诺数2 300 ~4 000)。考虑到垂直管满管段只有约100 多m,工程上暂且按层流的方式计算垂直管的阻力。当前充填能力下不同管道的流动阻力特征结果如表3 所示。

表3 南采区膏体管道流动类别与阻力特性Table 3 Flow type and pressure drop features of the piping paste in south mining area

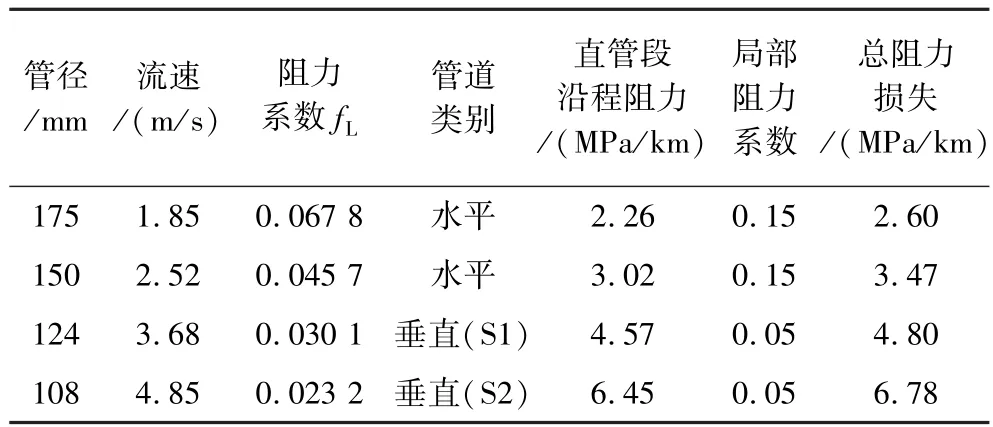

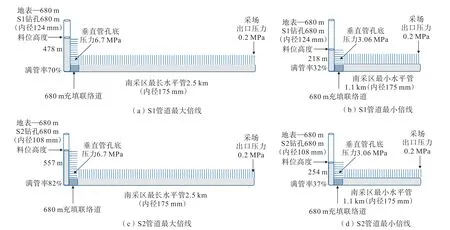

3.1.2 压力反演

南采区S1 和S2 管路从垂直钻孔开始到采场末端最长约2.5 km,从料浆的出口喷射情况估算其出口静水压力约为0.2 MPa,由式(4)反演当前最大倍线时的管道阻力分布。

式中,P1为垂直管管底压力,MPa;im-v为垂直管的总单位阻力损失,MPa/km;im-h为水平管的总单位阻力损失,MPa/km;L为水平管长度,km;Pd为采场出口压力,MPa;H为垂直管的液位高度,km。

计算得到南采区S1 和S2 管路的压力分布如图5 所示。可见南采区当前充填管路的满管率仅在17%~41%之间;多数情况下的料位高度在150 m 左右,满管率约20%~30%。该结果与对钻孔进行视频检查的结果相吻合,视频检查时,垂直钻孔底部约200 m 左右未发现破坏。

图5 南采区充填现有管道压力分布(质量浓度约69%)Fig.5 Pipeline pressure distribution of the south mining area (paste concentration 69%)

3.2 提高满管率的措施方案

3.2.1 水平管部分替换成小管径方案

考虑减少部分水平管的管径,提高流动阻力以获得更高料位。假设Lx为替换水平管的长度;按照最长倍线情况;则通过图6 所示模型可求出满管率M下所需替换小管径水平管的长度,如式(5)。

图6 水平小管径增阻提高满管率计算模型Fig.6 Calculation model for increasing full-pipe rate by small diameter horizontal pipe

得到满管率M与小管径水平管长Lx的关系:

式中,ims为小直径管的阻力损失,参照表3;其余同上。

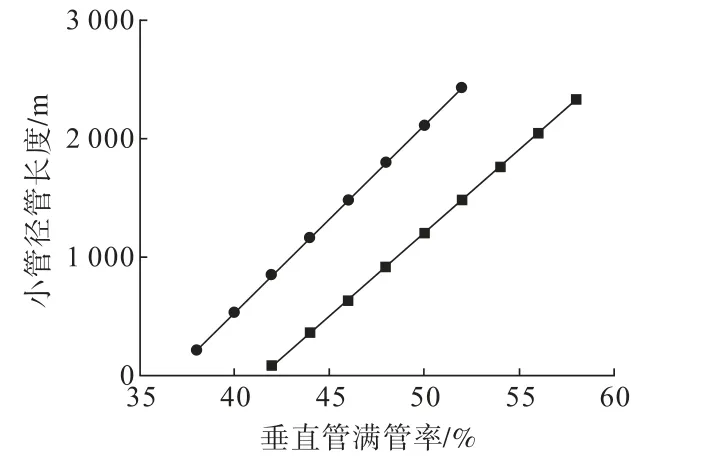

因此得到满管率与小直径管替换长度Lx的关系如图7 所示。

图7 替换的水平小管径长度与满管率的关系Fig.7 Relationship between full-pipe rate and replacing small diameter pipe length

可见最大倍线下,S1 和S2 原满管率分别为37%和41%;可替换的水平管总长度为2.5 km,分别可达到的最高满管率为52%和58%。对S1 管路,每替换100 m 可提高0.63%的满管率;对于S2 管道,每替换100 m 可提高0.71%的满管率。

3.2.2 提高浓度增加满管率方案

膏体的料浆浓度越大,阻力越大,可从提高料浆浓度的角度提高满管率。图4 中显示当前69%的膏体浓度偏低,根据近2 年的充填站运行经验,适当增加浓度是可行的。经过实验测试71%浓度的膏体塌落度27.2 cm,密度1.92 t/m3;流变试验的屈服应力53.03 Pa,黏度系数为0.244 8 Pa·s。此时,膏体的料浆特征参数如表4 所示。

表4 浓度提高到71%的膏体管道流动阻力特性Table 4 Paste pipeline flow resistance characteristics when concentration increased to 71%

同理,计算南采区采用71%浓度膏体充填的管道压力分布及满管率变化如图8 所示。

图8 提高浓度至71%时压力分布与满管率Fig.8 Pressure distribution and full-pipe rate when paste concentration is increased to 71%

可见,浓度提高2%后,管道的压力及满管率显著提升,最大倍线下满管率分别从原来的37%和41%增加到70%和82%;最小倍线下也由原来的17%和19%增加到32%和37%。提高浓度可增加满管率的主要原因是料浆管流阻力的增加。制浆能力不变情况下,71%膏体浓度的流动阻力增加了近一倍,提高浓度对提高满管率效果显著;但浓度提高2%,垂直管道底部的压力分别由3.72 MPa 和1.75 MPa 增加到6.7 MPa 和3.06 MPa,增加了几乎一倍;这增加了充填管的堵管爆管风险。因此工程中应对不同措施进行综合评判,选取合适的方案。

4 结 论

以谦比西铜矿东南矿体深井充填为工程案例,研究了自流充填管网系统压力分布及提高深井垂直钻孔满管率的措施方法,研究获得以下主要结论:

(1)东南矿体一级垂直钻孔长680 m,自流膏体充填的冲刷磨损大,国内罕见;自流充填在160 m3/h的制浆能力下,南采区管路的满管率仅为17%~41%;多数情况下的料位高度在150 m 左右,满管率约20%~30%;水平管的阻力损失约1.4 MPa/km,垂直管底部的压力约1.7~3.7 MPa。

(2)采用内径150 mm 的管部分替代内径175 mm 的水平管,在最大倍线下,每替换100 m 可提高0.63%和0.71%满管率,南采区S1 和S2 最长水平管可替换长度为2.5 km,最高满管率可分别提高到52%和58%。

(3)膏体由69%提高到71%后,满管率显著提升,最大倍线下满管率分别从原来的37%和41%增加到70%和82%,最小倍线下由17%和19%增加到32%和37%;然而垂直管道底部的压力分别由3.72 MPa 和1.75 MPa 大幅增加到6.7 MPa 和3.06 MPa,增加了充填管的堵管爆管风险。

(4)工程上,可充分利用多种途径相结合的方式,提高深井自流充填的满管率,减少垂直钻孔的磨损,通过适当增加浓度、部分减少水平管管径、提高倍线等多种方法可获得良好的优化效果。