自流充填管道局部变径满管输送的环管试验①

刘伟涛, 王莹莹, 杨 莹, 王国立, 董立波

(北京金诚信矿山技术研究院有限公司,北京 101500)

管道自流输送具有工艺简单、输送成本低的优势,是矿山充填的首选方式[1]。 工程应用表明,自流非满管输送时充填料浆自由下落会导致垂直管道中上部易被磨穿而破漏,而满管流输送可以大大降低料浆对管道的冲击磨损[2-3]。 采用变径管输送是获得满管流的有效方式之一[4-6],目前在实验室研究变径满管流的报道很少。 本文自主设计研发了一套小型变径环管试验装置,研究变径管管径、长度、安装位置等因素对充填竖管满管率的影响,研究结果可为充填料浆自流输送管网设计及优化提供理论支撑。

1 满管流输送理论

充填输送系统实现自流的条件是系统高差提供的势能可以克服管道输送阻力[7]。 当料浆重力势能过剩时,剩余势能会转化为动能,料浆加速流动,在垂直管道上部形成自由下落区域,系统处于非满管流动状态,如图1 所示。 在自由降落段内,料浆在重力作用下加速下落,高速流动的砂浆对管壁冲刷形成沟壑式磨损,特别是在空气与料浆交界面处发生碰撞产生巨大的冲击力,可导致管道破裂。 进入满管流段后料浆保持匀速稳定流动,管道磨损率较低[8-9]。 因此,提高系统满管率是降低管道磨损的有效途径。

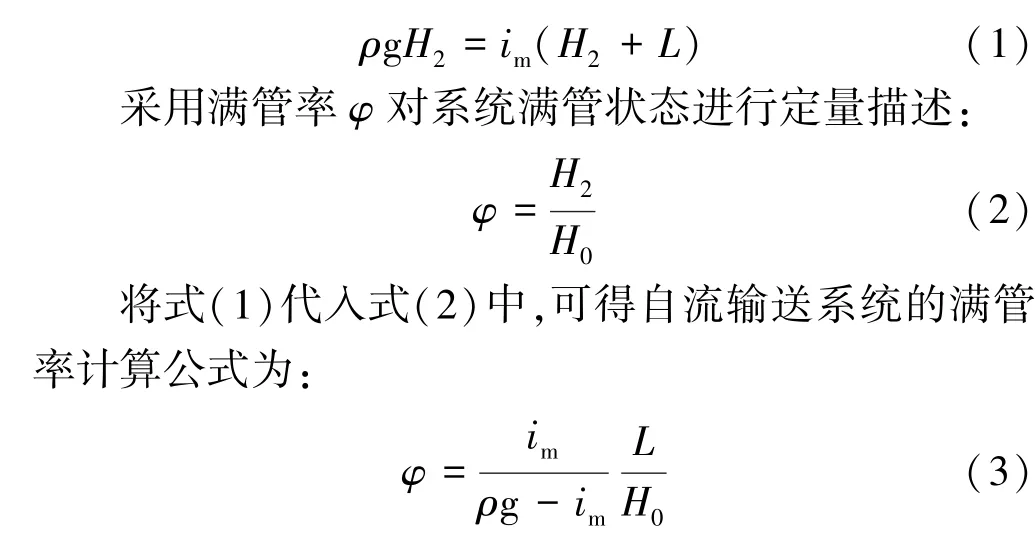

图1 中垂直管道高度为H0,自由降落段高度为H1,垂直满管流段高度为H2,水平管道长度为L,设料浆密度为ρ,料浆水力坡度为im,重力加速度为g,由能量守恒定律可知:

由式(3)可知,满管率大小取决于料浆密度、水力坡度以及垂直和水平管道长度。 对于矿山充填系统,垂直管道长度由开采深度决定,水平管道长度由采场位置决定,两者均不易改变,料浆密度受充填配比参数限制,变化程度有限,因此,增加料浆水力坡度是提高满管率的实用手段[10]。 研究表明,料浆水力坡度随着管径减小而显著增加[11],考虑到水平管道更换相对容易,在系统水平管段采取局部变径措施来消耗垂直管段过剩势能是提高系统满管率的有效途径。

2 变径环管试验

2.1 试验材料

变径环管试验材料由某铅锌矿全尾砂和42.5 普通硅酸盐水泥组成,全尾砂粒度分布曲线见图2。

图2 全尾砂粒度分布曲线

全尾砂基本物理参数测试结果见表1。 级配参数满足“不均匀系数大于5 且曲率系数在1 ~3 之间”的条件,全尾砂级配良好。-74 μm 颗粒累计占比低于80%,属于细粒级尾砂[12],-20 μm 超细颗粒占比较大,有利于保持充填料浆的稳定性,适宜作为环管试验材料。

表1 全尾砂基本物理参数

2.2 试验装置

自主设计研发并搭建了一套小型变径环管试验装置,如图3 所示,它主要由搅拌桶、变频渣浆泵(流量60 m3/h、扬程15 m)、压力表、电磁流量计、气动闸阀、计量槽和内径100 mm 的钢制管道组成,其中垂直管段高度7 m,A、B、C 水平管段长度均为3 m,水平管道末端有1 m 竖直管,供充填料浆回流入搅拌桶实现循环流动。 试验装置模拟自流输送的充填倍线为3,满足矿山自流输送对充填倍线的要求[13]。

该试验装置中,在垂直管道的顶端布置有正四棱锥状料斗,与渣浆泵出口管段形成开路连接,符合矿山充填系统中搅拌设备下料口与钻孔口之间常见的断开式连接[14],能有效模拟自流输送的供料环节。 在气动闸阀前方10 cm 处的水平管道底部开有卸料口,闸阀关闭后,可通过该卸料口将自流垂直管道中的料浆放出到计量槽中,测量料浆体积。

2.3 试验设计

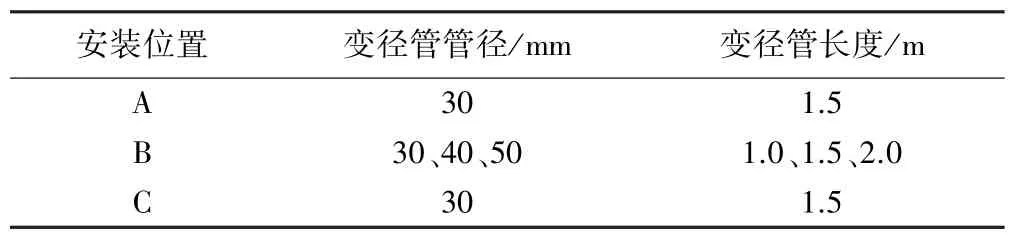

分别在试验装置的A、B、C 水平管段的中间部位安装变径管,记录不同位置压力表数据,测量卸料口流出的料浆体积,研究变径管的安装位置对满管率的影响;通过在B 水平管段中间部位安装不同管径及长度的变径管,研究变径管管径和长度对满管率的影响。变径管尺寸和安装位置见表2。

表2 变径管的尺寸和安装位置

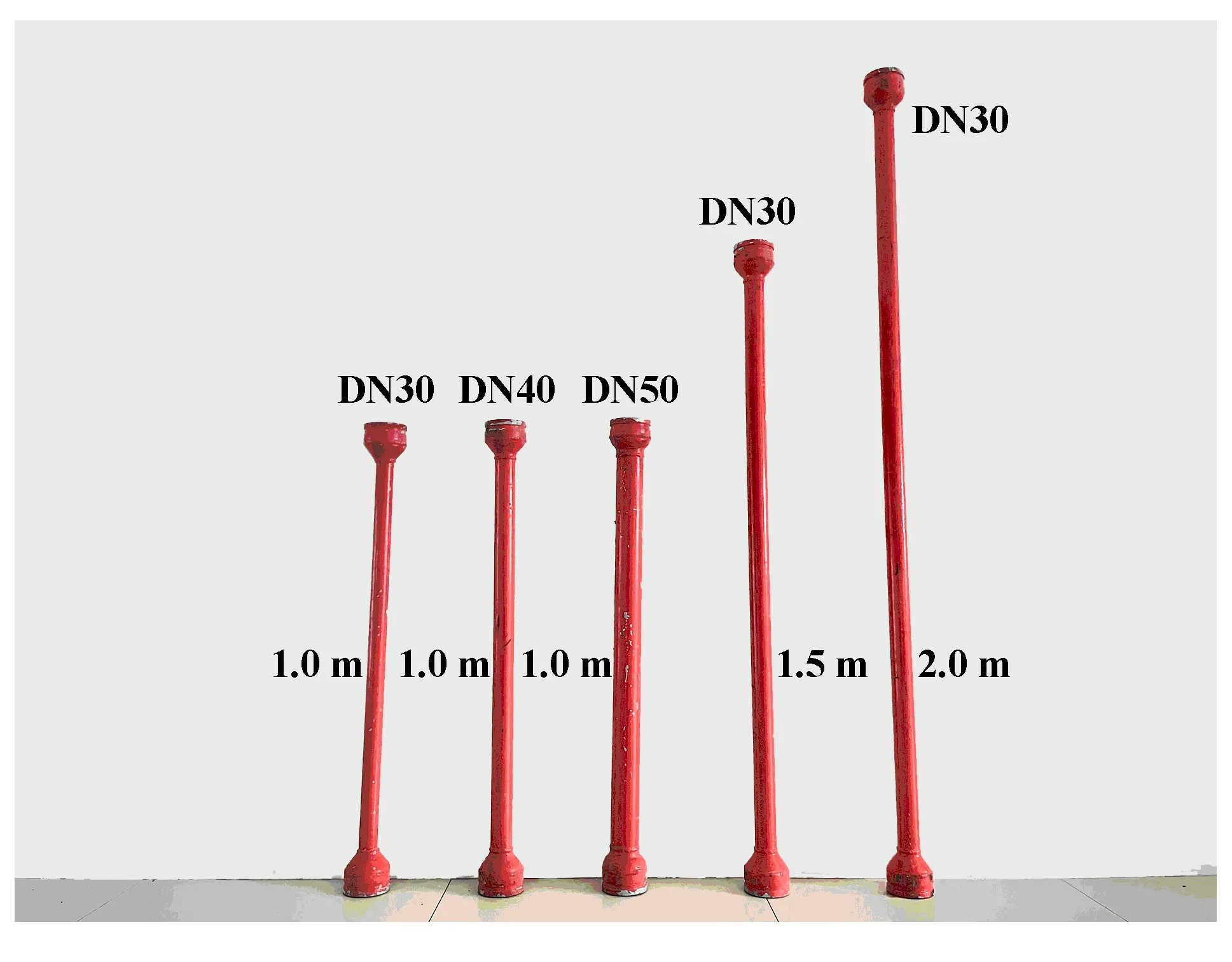

试验中用到的变径管如图4 所示。 变径管两端通过快速沟槽卡箍与水平管道连接。

图4 不同尺寸变径管

2.4 试验步骤

2.4.1 料浆制备

高浓度胶结充填料浆以其不离析、采场脱水量少、充填质量好等诸多优点,被矿山自流充填广泛采用[15]。本次试验采用全尾砂、水泥和水搅拌制备质量浓度70%的高浓度料浆,灰砂比1 ∶8,测得料浆屈服应力为73 Pa、塌落度为26.4 cm,流动性满足管道输送要求。

2.4.2 数据采集

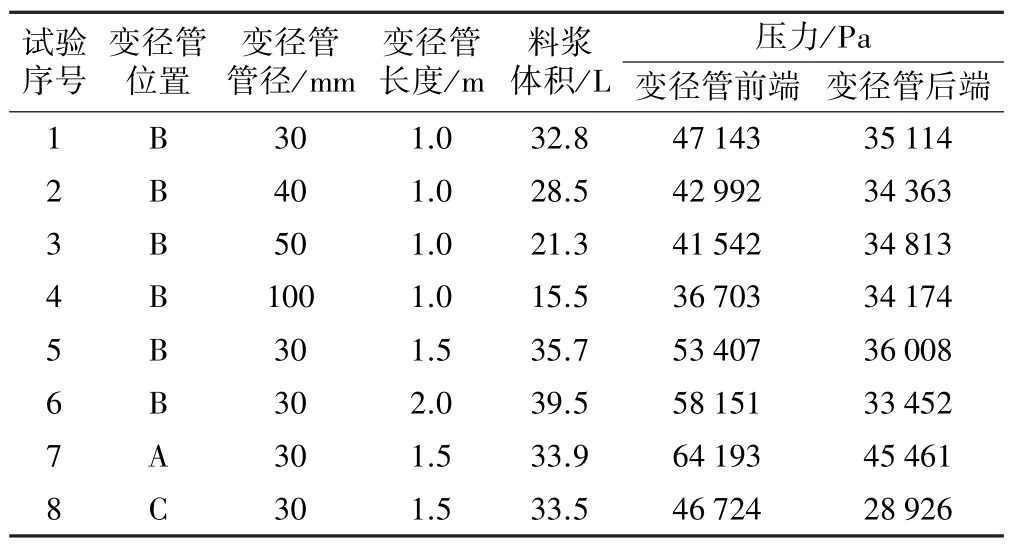

料浆搅拌均匀后开启渣浆泵,调整系统流量稳定在48 m3/h 左右(料浆流速1.7 m/s),待系统运行平稳后,快速关闭气动阀门,打开卸料口,将料浆放入计量槽中,体积测量结束后将料浆倒入搅拌桶内开展下一组测试。 压力表可以监测管道不同位置的压力,由相邻压力表数据的差值除以其间隔距离可得到料浆管输水力坡度im。 共计开展8 组试验,测试结果见表3。

表3 变径环管试验测试结果

2.4.3 数据分析

根据计量槽测出的料浆体积计算满管率,然后绘制变径管的不同管径、长度和安装位置与料浆自流输送满管率及变径管段水力坡度的关系曲线。

式中Vm为计量槽测得的料浆体积,L;Vh为试验装置的自流垂直管段体积,取45 L。

3 满管率的影响因素分析

3.1 变径管管径对满管率的影响

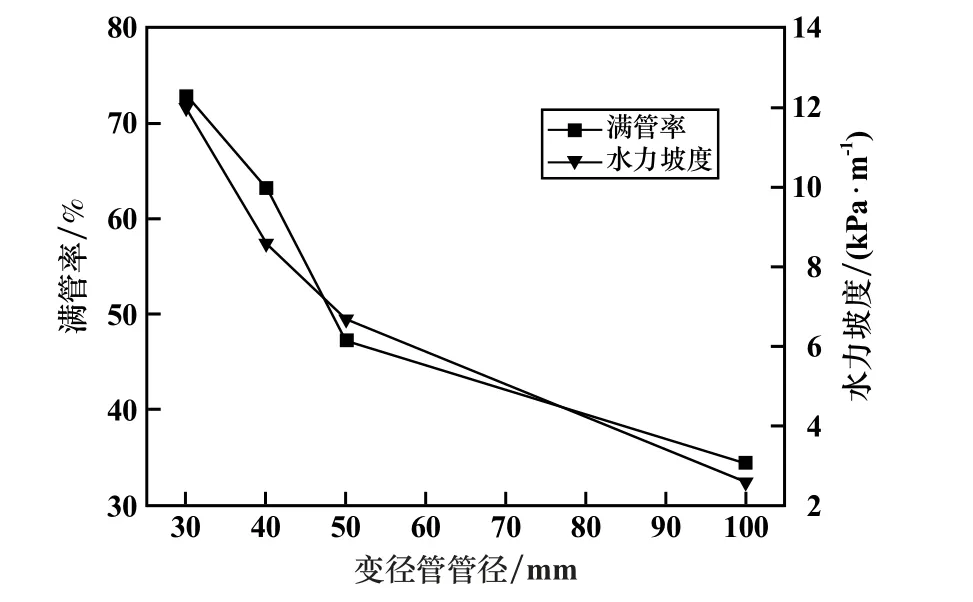

变径管安装在B 水平管段中间部位、长度为1 m时,料浆自流输送满管率及水力坡度与变径管管径的关系曲线如图5 所示,满管率和水力坡度受管径的影响极为显著,均随着管径减小呈指数型增长趋势,在较粗管径下满管率和水力坡度增长缓慢,当管径小于一定尺寸时急剧增长。 采用管径50 mm 的局部变径管时,满管率由34.4%增长至47.3%;管径由50 mm 缩小至30 mm 时,满管率快速增长至72.9%。 这是因为在流量相同的情况下,流速与管径的平方成反比,小管径管道内的料浆流速高于大管径,且料浆与小管径内壁的接触面积大于大管径,变径管段的水力坡度随着管径减小而急剧增大,迫使充填竖管中料浆液位升高来补充势能,满管率随之增加。

图5 变径管管径对满管率及水力坡度的影响

3.2 变径管长度对满管率的影响

变径管安装在B 水平管段中间部位、管径为30 mm时,料浆自流输送满管率及水力坡度与变径管长度的关系曲线见图6。 随着变径管长度增加,满管率呈线性增长,而水力坡度在12 kPa/m 附近小范围波动,考虑到测量误差,可以认为水力坡度保持不变。 变径管长度由1.0 m 增长至2.0 m 时,其占装置水平管道的长度比例由11%上升至22%,满管率达到了87.8%。 由此可见,在矿山实际应用中,可以通过改变局部变径管长度方便地调节满管率。

图6 变径管长度对满管率及水力坡度的影响

3.3 变径管安装位置对满管率的影响

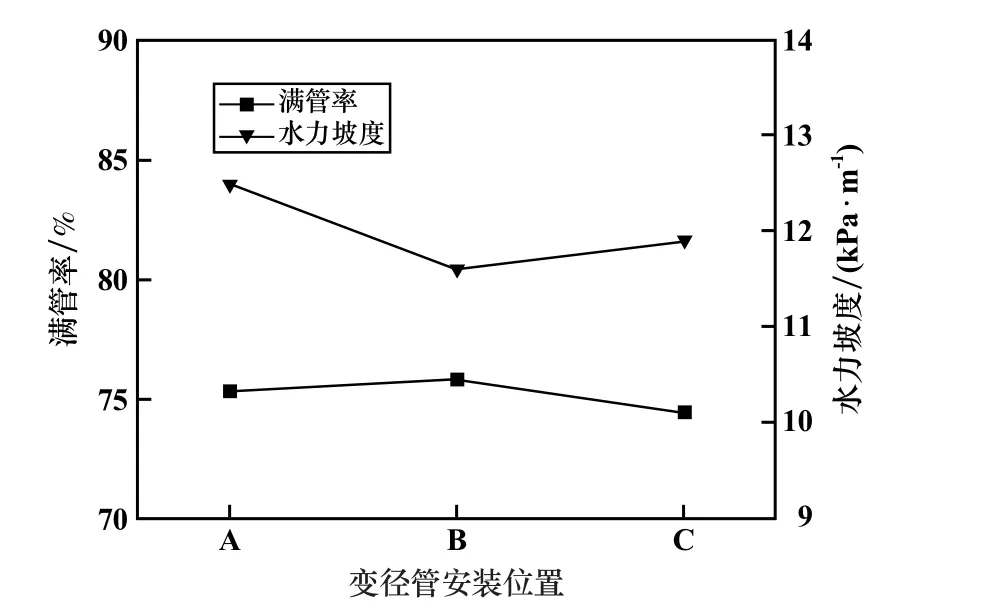

变径管管径为30 mm、长度为1.5 m 时,料浆自流输送满管率及水力坡度与变径管安装位置的关系曲线如图7 所示。 以安装位置A 为基准,变径管安装位置更换到B 处和C 处时,满管率变化值分别为0.4%和-0.9%,水力坡度在12 kPa/m 附近小范围波动,表明变径管在水平管道的安装位置变化对满管率及水力坡度影响很小,可忽略。 建议矿山充填管网中的变径管安置于容易更换的地方。

图7 变径管安装位置对满管率及水力坡度的影响

3.4 相关性分析

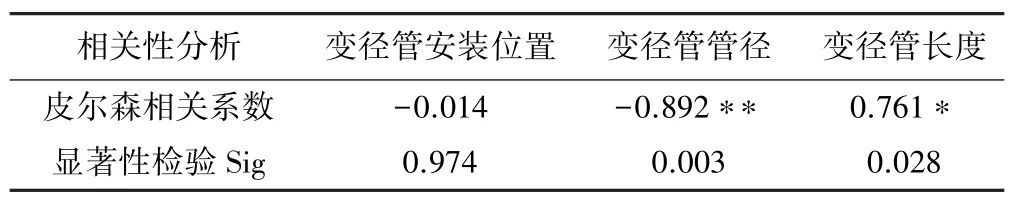

通过皮尔森相关分析法探究变径管管径、长度和安装位置与料浆自流输送满管率之间的相关性,将8 组试验数据导入SPSS 分析软件,计算结果见表4,其中∗∗表示Sig<0.01,为极显著相关性;∗表示0.01<Sig<0.05,为显著相关性。 相关系数的绝对值越接近1,相关性越强,相关系数越接近于0,相关性越弱[16]。

表4 相关性分析结果

由表4 可以得出,变径管管径与满管率呈极显著负相关关系,变径管长度与满管率呈显著正相关关系,变径管安装位置与满管率缺乏相关性。 可见,变径管管径和长度是影响满管率的主要因素,该结论可为充填管网设计提供依据。

4 结 论

1) 变径管管径和长度是影响充填系统满管率的主要因素。 其中,满管率与变径管管径存在极显著负相关关系,随着管径减小呈指数型增长趋势,管径小于50 mm 时满管率急剧增长;满管率与变径管长度存在显著正相关关系,随着长度增加呈线性增长,变径管管径为30 mm、长度为2 m 时,满管率可达87.8%。 在充填料浆自流输送管网设计中,可通过改变局部变径管管径和长度达到调节满管率的目的。

2) 变径管在水平管道的安装位置变化对满管率影响很小,可忽略,建议变径管安装在充填管网中容易更换的位置。

3) 本次小型变径环管试验测试结果符合工程实际,可为矿山充填管网设计以及工程应用提供可靠的技术支持,对降低自流输送管道磨损具有非常重要的工程意义。