花岗岩石粉对硫氧镁水泥耐压强度和耐水性的影响

靳凯戎, 许星星, 陈啸洋, 毕万利,3,*, 李孟强

(1.辽宁科技大学材料与冶金学院,辽宁鞍山 114051;2.辽宁科技大学 化工学院,辽宁 鞍山 114051;3.辽宁科技大学科大峰驰镁建材研究院,辽宁 鞍山 114051;4.中国菱镁行业协会,北京 100049)

硫氧镁(MOS)水泥由轻烧氧化镁、硫酸镁和水凝结硬化而成[1-2].作为一种气硬性绿色建筑材料,MOS 水泥具有质轻、耐磨、难碳化及低导热系数等优点,可用于保温材料和装饰材料等[3-5].然而MOS 水泥耐水性较差,限制了其广泛应用.MOS 水泥的水化产物主要包括Mg(OH)2·MgSO4·5H2O(1·1·5 相)、Mg(OH)2·2MgSO4·3H2O(1·2·3 相)、5Mg(OH)2·MgSO4·3H2O(5·1·3 相)和3Mg(OH)2·MgSO4·8H2O(3·1·8 相).上述4 种胶凝相只在30~120 ℃下存在.为扩大MOS 的应用范围,研究人员通过添加外加剂和掺合料[6-8]来改善MOS 水泥的力学性能.如Tome 等[9]向MOS 水泥中掺入微量柠檬酸后,发现了以5Mg(OH)2·MgSO4·7H2O(5·1·7 相)为主要水化产 物 的 新 型MOS 水 泥 胶 凝 材 料;Barbieri 等[10]在MOS 水泥中掺入淀粉,延长MgO 的水化过程,提高了MOS 水泥中5·1·7 相的结晶度和MOS 水泥的抗压强度.花岗岩石粉(GP)作为石材加工的副产品,产量大、价格低,已被广泛应用于混凝土中.Reddy 等[11]研究发现,利用GP 部分取代混凝土中的细骨料,可以提高混凝土的耐久性;Singh 等[12]研究表明,水泥中掺入适量GP,可促进C-S-H 凝胶的生成,提高微观结构的致密性.

本文重点研究了GP 对MOS 水泥抗压强度和耐水性的影响,并使用万能试验机、X 射线衍射仪(XRD)、扫描电镜(SEM)和压汞仪(MIP)等分析了GP 的掺入对MOS 水泥抗压强度、物相组成、微观结构和耐水软化系数的影响.

1 试验

1.1 原材料

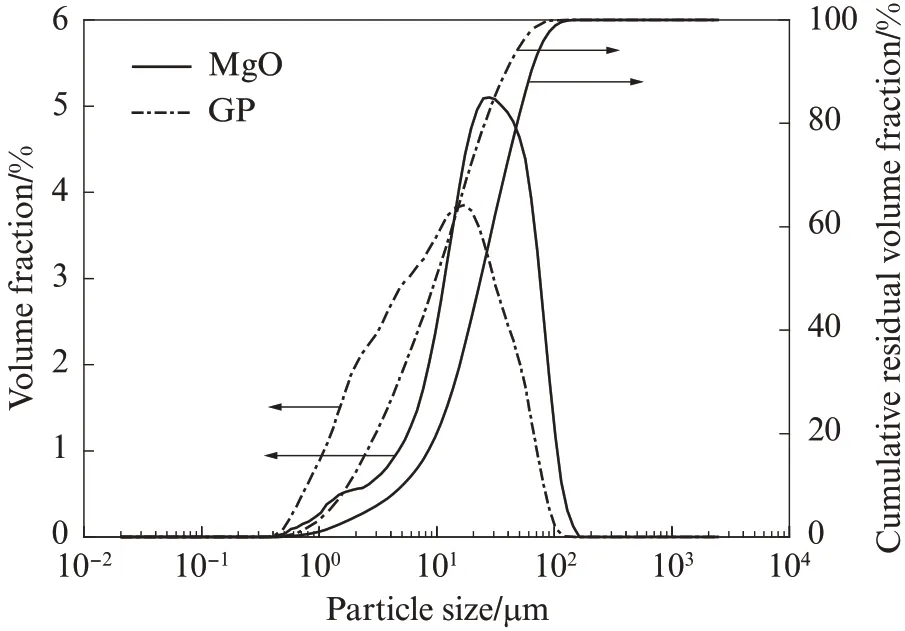

轻烧氧化镁粉(LBM)来源于辽宁省海城市,其活性氧化镁(a-MgO)含量(水合法)约为65.5%(质量分数,文中涉及的含量、纯度等除特别指明外均为质量分数);花岗岩石粉(GP)来自湖北省;七水硫酸镁(MgSO4·7H2O)来自辽宁省营口市,纯度约为99.5%;外加剂为柠檬酸(CA),分析纯;试验用水为自来水,符合JGJ 63—2006《混凝土用水标准》.本试验采用外掺法确定改性剂和掺合料的掺量,即CA 和GP 掺量均以LBM 的质量计.LBM 和GP 的化学组成及粒度分布见表1 和图1.

图1 LBM 和GP 的粒度分布Fig.1 Particle size distribution of LBM and GP

表1 LBM 和GP 的化学组成Table 1 Chemical compositions of LBM and GP w/%

1.2 试件制备

本试验用原材料摩尔比n(a-MgO)∶n(MgSO4·7H2O)∶n(H2O)=8∶1∶20.将CA 掺量固定为0.5%,GP掺量分别为0%、10%、20%、30%、40%和50%来制备MOS水泥试样,编号依次为C0、C10、C20、C30、C40和C50.具体制备步骤如下:按照原材料摩尔比分别称取MgSO4·7H2O 和H2O,混合搅拌至MgSO4·7H2O 全部溶解,得到MgSO4溶液;将称量好的CA 与静置1 d 的MgSO4溶液混合搅拌,得到澄清的混合溶液;将称量好的LBM 与不同掺量的GP 干混,待混合均匀后倒入澄清的混合溶液中,搅拌直至得到均匀的MOS 混合料浆;将MOS 混合料浆注入40 mm×40 mm×40 mm的模具中,置于机械振动台上振动20 s,先在室温环境下养护24 h 后拆模,再放至恒温恒湿养护箱((20±2)℃、相对湿度为(60±5)%)中养护至规定龄期.使用最大量程为300 kN 的万能试验机(DYE-300D 型),对MOS 水泥试件进行抗压强度测试.每组MOS 水泥试件的抗压强度值取3个平行试件的平均值.

1.3 耐水性测试

为快速评定MOS 的耐水性,将养护28 d的MOS水泥试件放入50 ℃[13-14]水中浸泡至相应时间后取出,用棉布擦干表面水分,测试MOS 水泥试件浸水后的抗压强度.按照式(1)计算试件的耐水软化系数(Rf).

式中:fn为试件浸水nd 时的抗压强度,MPa;f28为试件在养护箱中养护28 d 的抗压强度,MPa.

1.4 微观试样制备

首先将养护至规定龄期的试件切成3~5 mm的平整薄片,浸入无水乙醇中48 h后取出;然后放入烘箱中以45 ℃烘烤至恒重,对试样进行喷金后,即用于SEM观测.称取1.6 g试样进行MIP(AutoPoreIV9500型)测试.使用研钵将烘烤后的试样研磨成粉末进行XRD分析(5°~70°、0.02(°)/step、X'Pert powder 型)和 热 重 分 析(TG-DTG)(45~1 200 ℃、10 ℃/min、氮气气氛、STA 449F3 型)测试;使用电感耦合等离子光谱发生仪(ICP,PQ9000 型)和离子色谱仪(ICS-600 型)分别测试MOS水泥试件浸水后溶液中Mg2+和SO2-4的浓度.

2 结果与讨论

2.1 GP对MOS水泥抗压强度和耐水软化系数的影响

图2 为掺入GP 后MOS 水泥的抗压强度和耐水软化系数.

图2 掺入GP 后MOS 水泥的抗压强度和耐水软化系数Fig.2 Compressive strength and water resistance softening coefficient of MOS cement with GP

由图2(a)可见:(1)随着GP 掺量的增加,MOS 水泥的3、28 d抗压强度呈现先升后降趋势;7 d抗压强度先下降后趋于平缓.(2)C0 的28 d 抗压强度出现明显倒缩;C30的28 d抗压强度达到最大值,为74.1 MPa;C40 与C50 的抗压强度接近,且随着养护龄期的延长,试件的抗压强度小幅增加.这表明掺加适量的GP 对MOS 水泥强度的倒缩有一定抑制作用,且可提高MOS 水泥的后期强度.

由图2(b)可见:(1)MOS 水泥在50 ℃水中浸泡2、6 d 时,C40 的耐水软化系数最大,分别是1.33 和1.18.(2)在水中浸泡4 d 时,C50 的耐水软化系数最大,为1.23;C0 浸水6 d 时耐水软化系数仅为0.51.(3)浸水2、4、6 d 时,C40 和C50 的耐水软化系数均大于1.00.这说明一定掺量的GP 可以改善MOS 浸水后的耐水软化系数,提高MOS 的耐水性.

2.2 GP 对MOS 水化产物组成的影响

使用Topas6.0 软件计算得到浸水前后MOS 水泥中5·1·7 相和Mg(OH)2的晶体尺寸,结果见表2.由表2 可见:浸水前,GP 的掺入降低了MOS 水泥中5·1·7 相和Mg(OH)2的晶体尺寸;浸水6 d 后,MOS水泥中的5·1·7 相和Mg(OH)2晶体尺寸与浸水前相比有所增大.这表明5·1·7 相的晶体尺寸并非影响MOS 水泥抗压强度的主要原因.

表2 MOS 水泥中5·1·7 相和Mg(OH)2的晶体尺寸Table 2 5·1·7phase and Mg(OH)2 crystal size of MOS cement nm

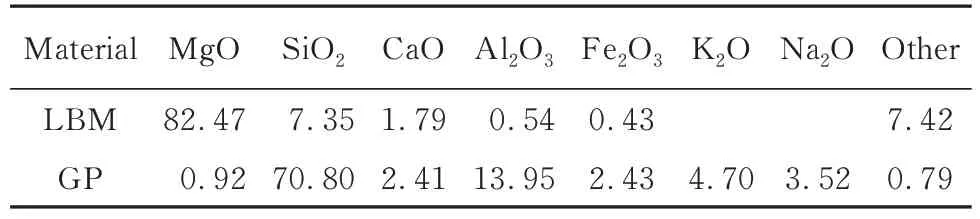

图3 为标准养护28 d 和浸水6 d 时MOS 水泥的XRD 图谱.结合表2 和图3 可以看出:(1)浸水前后MOS 水泥中的水化产物种类未发生变化;浸水后,5·1·7 相的衍射峰变强,晶体尺寸变大,表明MOS 水泥浸水后5·1·7 相在水中保持稳定,并可进一步生长发育.(2)浸水前,MgO 的衍射峰峰值随着GP 掺量的增加而增大,表明掺加GP 的MOS 水泥中有MgO.图3 中H1和H2表示Mg(OH)2的非极性001 晶面和极性101 晶面.柠檬酸作为外加剂,通过螯合作用抑制Mg(OH)2的生成,促进5·1·7 相生长,同时柠檬酸根离子作为含有3 个羧基的多齿配体,在溶液中可以与水化层中的Mg2+结合,促进Mg(OH)2晶体001 面的生长[15].Mg(OH)2为层状结构,层状结构的增加和横向生长分别是101 晶面和001 晶面生长的结果,层状结构之间是通过范德华力和氢键连接的,较高的反应温度才能形成新的离子键,使晶粒增大[16].Mg(OH)2晶体生长的基本单元是Mg(OH)4-6,在MOS 水泥水化前期会释放大量热量,同时浆体中存在较多游离的OH-,它会促进001 晶面的生长.001 晶面的生长表 示Mg(OH)2粒 径 变 大,形貌规则[17].I001/I101表示Mg(OH)2晶体001 晶面和101 晶面衍射峰峰强比值,I001/I101值越大,说明Mg(OH)2形貌越规则.由图3还可见:I001/I101值随着GP 掺量的增加而增大,说明Mg(OH)2的形貌发生了变化.浸水后MOS 水泥中过剩的MgO 生成Mg(OH)2,与Mg(OH)2的衍射峰变强相对应.

图3 不同GP 掺量的MOS 水泥标准养护28 d 和浸水6 d 时的XRD 图谱Fig.3 XRD patterns of MOS cement with different GP contents under standard curing for 28 d and soaking in water for 6 d

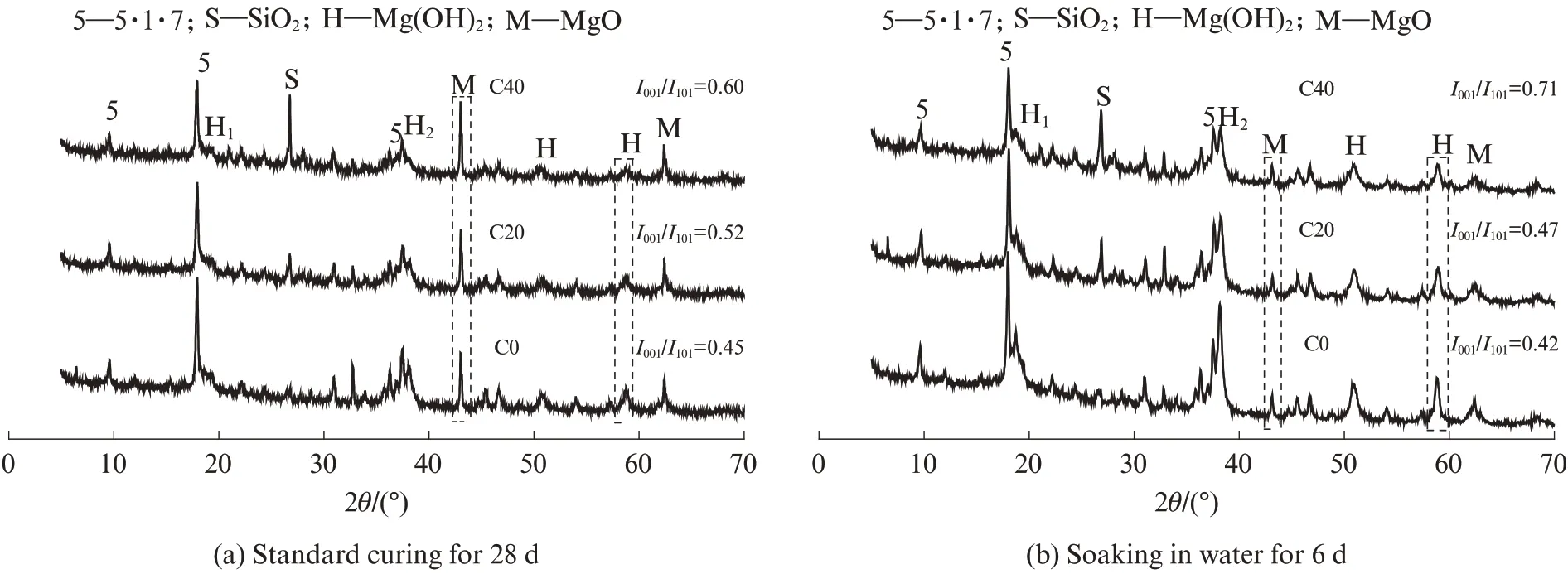

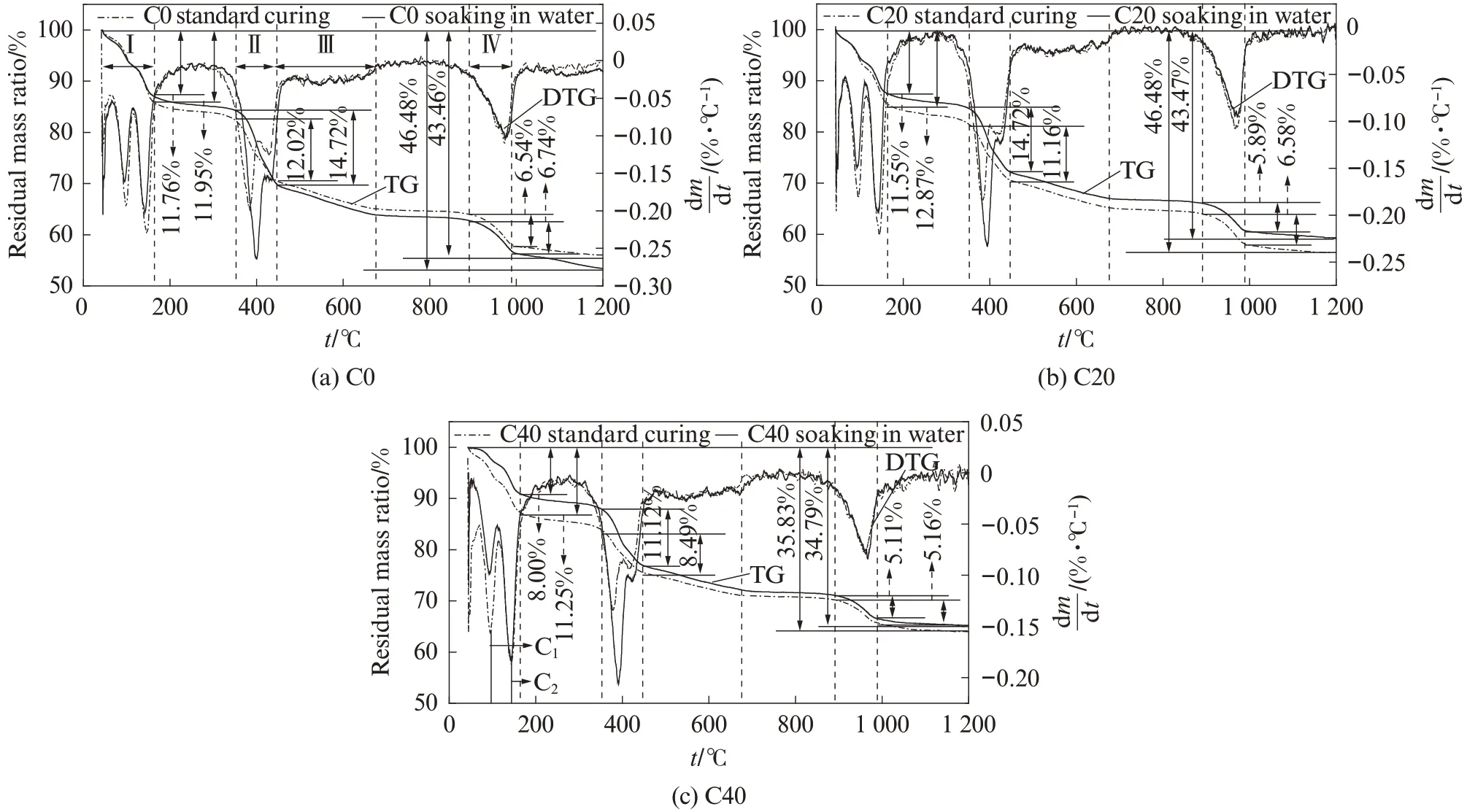

图4 为MOS 水泥标准养护28 d 和浸水6 d 时的TG-DTG 曲线.由图4 可见:MOS 水泥的分解过程分为Ⅰ、Ⅱ、Ⅲ和Ⅳ4 个阶段[18]——阶段Ⅰ主要是5·1·7相在90 ℃左右失去3 个结晶水,在140 ℃左右失去剩余4 个结晶水,变成5Mg(OH)2·MgSO4的过程,同时还有未反应的MgSO4·nH2O 失去结晶水的过程;阶段Ⅱ是5Mg(OH)2·MgSO4在380 ℃左右分解成为5MgO·MgSO4及Mg(OH)2在430 ℃左 右 分 解 为MgO 和H2O 的过程;阶段Ⅲ为CaCO3和MgCO3的分解过程;阶段Ⅳ是5MgO·MgSO4在970 ℃左右分解成MgO 和SO3的过程.

图4 不同GP 掺量的MOS 水泥标准养护28 d 和浸水6 d 时的TG-DTG 曲线Fig.4 TG-DTG curves of MOS cement with different GP contents under standard curing for 28 d and soaking in water for 6 d

图4 显示C0、C20、C40 的TG 曲线和DTG 曲线随温度变化的趋势一致,表明掺加GP 后无新的水化产物生成,这与XRD 分析结果一致.MgO 与水反应生成Mg(OH)2,是MOS 水泥浸水后的DTG 曲线在阶段Ⅱ中变化更剧烈的原因.GP 掺量与DTG 曲线阶段Ⅱ中变化剧烈程度呈现负相关关系,GP 降低了Mg(OH)2的生成量.在阶段Ⅳ中MOS 水泥浸水前后的DTG 曲线近于重合,C0、C20、C40在这个过程中浸水前后的失重百分比接近,说明在阶段Ⅳ中分解的MgSO4质 量 基本未变化.MgSO4来源于5·1·7 相和MgSO4·nH2O,在阶段Ⅰ中浸水后的失重小于在浸水前的失重,说明浸水后5·1·7相或MgSO4·nH2O 变少,同时5·1·7相在水中浸泡时是稳定的,表明MOS水泥浸入水中后部分MgSO4·nH2O 失去结晶水.浸水后C0 体系中MgO 转化成更多的Mg(OH)2,这是C0 浸水后强度下降的主要原因.图4(c)中,MOS 水泥浸水前后DTG 曲线在C2处重合,在C1处2条曲线明显偏离,表明在C40中大部分的MgSO4·nH2O 并没有失去全部结晶水,基体内部基本没有游离的SO2-4,这与表4当中孔结构优化,基体致密相对应.

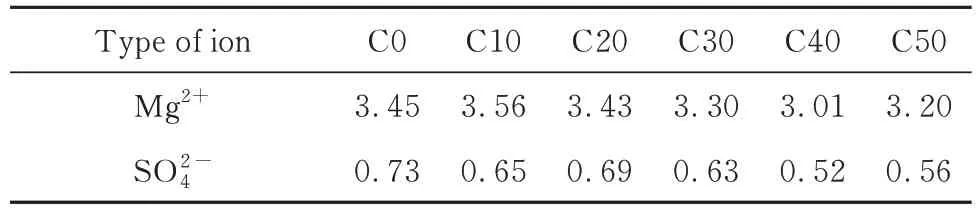

表3 为MOS 水泥浸水6 d 时水溶液中Mg2+和SO2-4的浓度.水溶液中的Mg2+和SO2-4主要来源于MgSO4·nH2O 的溶解.由表3 可见,整体上,随着GP掺量的增加,Mg2+和SO2-4的浓度逐渐减小,其中C40 浸出液中Mg2+和SO2-4的浓度最低,分别为3.01、0.52 mmol/L.由于原材料中MgO 与MgSO4的摩尔比保持不变,GP 掺入后提高了MOS 水泥基体的密实度,能够阻止MOS 水泥内的Mg2+和SO2-4溶出,有利于MOS 水泥耐水软化系数的提高.

表3 MOS 水泥浸水6 d 时水溶液中Mg2+和SO2-4 的浓度Table 3 Concentrations of Mg2+ and SO2-4 of MOS cement soaking in water for 6 d mmol/L

2.3 GP 对MOS 水泥孔隙率及微观形貌的影响

表4 为MOS 水泥标准养护28 d 时的孔径分布.由表4 可见:将GP 掺入MOS 水泥浆体后,可以减少有害孔(d>100 nm)的比例,增加凝胶孔(d<10 nm)的比例,提高MOS 水泥基体的密实性;C20 和C40 的孔隙率相较C0 分别下降了4.11%和8.65%,这说明GP 对MOS 水泥内部孔隙的填充作用较好;与C0 相比,C40 的有害孔(d>100 nm)比例降低了17.11%,无害孔(d=10~100 nm)和凝胶孔(d<10 nm)比例增加6.84%和10.27%,有害孔的比例降幅最大,这说明GP 掺量的增加对MOS 水泥大孔的填充作用较好.

表4 MOS 水泥标准养护28 d 时的孔径分布Table 4 Pore distribution of MOS cement standard curing for 28 d

图5 为在不同养护条件下MOS 水泥试件C0 和C40的SEM照片.由图5可见:C0标准养护28 d时结构中存在粗短状的5·1·7相和表面呈疏松状的Mg(OH)2(图5(a));先标准养护28 d再浸水6 d时C0结构明显变得松散,同时存在大量花瓣状Mg(OH)2(图5(b));C40标准养护28 d时表面同样存在少量片状Mg(OH)2(图5(c)),但浸水后表面形貌相对规整,呈现薄片状Mg(OH)2和少量呈六角片轮廓的Mg(OH)2(图5(d)).这与衍射中I001/I101值相对应,说明掺加GP 使得MOS 水泥水化产物的微观形貌在浸水前后发生了改变,表明MOS 水泥基体内存有一定数量的活性MgO 颗粒,该活性MgO 在转变成Mg(OH)2的过程中,改善了Mg(OH)2的结晶程度(表2),从而使得MOS 具有更好的力学性能.

Mg(OH)2晶体表面极性和比表面积均较大,使得Mg(OH)2晶体之间容易团聚,C40 的孔隙率只有2.52%,极大地压缩了Mg(OH)2晶体的生长空间.MOS 水泥是碱性材料,在低温水热和碱性条件下,Mg(OH)2存在如式(2)~(4)所示的溶解沉淀机制[19].孔隙率的降低有利于阻止Mg2+溶出,有利于Mg(OH)4-6的形成,促进Mg(OH)2晶体边缘生长.

3 结论

(1)GP 通过微集料效应填充MOS 水泥的内部气孔,优化水泥的孔结构,降低水泥基体的孔隙率,从而提高其抗压强度.当GP 掺量为30%时,MOS 水泥28 d 抗压强度最高,可达74.1 MPa.

(2)浸出液中的Mg2+和SO2-4主要源自于MgSO4·nH2O 的溶解,GP 降低了浸水后MOS 水泥的离子溶出浓度,且浸出液中Mg2+和SO2-4的浓度在一定程度上随着GP掺量的增加而降低.C40浸出液中Mg2+和SO2-4的浓度最低,分别为3.01、0.52 mmol/L.

(3)在低温水热条件下,掺入GP 的MOS 水泥耐水性提高的原因是:GP 通过抑制MOS 体系中MgO水化为Mg(OH)2,提高了MOS 水泥基体的致密性;掺加GP的MOS水泥中剩余的活性MgO 会继续水化生成结晶度更好的Mg(OH)2晶体;GP 可填充MOS水泥的气孔,降低气孔的体积分数,抑制水分子通过气孔通道侵蚀MOS 水泥基体内部.MOS 水泥中掺入40%GP后浸水6 d时的耐水软化系数最大,可达1.18.