压敏荧光涂层测压传感器灵敏系数标定系统设计

谢知寒,王 勇,王 震

(1.国网浙江省电力有限公司双创中心,浙江杭州 310051;2.国网浙江省电力有限公司舟山供电公司,浙江舟山 316021)

测压传感器是一种全面型的压力信号输出器件,能够在准确感知压量值水平的同时,分析压量信息的实时转化能力。在实际应用过程中,测压传感器通常由信号处理单元、压力敏感元件两部分共同组成。其中,信号处理单元负责感知压力信号所处作用位置,并可将高等级的压力信号参量转换成低等级的信号输出状态[1];压力敏感元件是阻值水平较高的物理电阻,能够负担较高的压强作用力,并可在确保不发生击穿作用的前提下,将这些输入信号反馈至既定硬件设备结构体中[2]。

压敏荧光涂层能够根据作用压力的不同,表现出不同的形变状态,由于所采用涂料始终保持荧光状态,所以其形变趋势表现得极为明显。在电网环境中,压敏荧光涂层过厚,会导致电量信号输出行为受到影响,并最终使传感器元件的灵敏测压能力不断下降[3]。传统MEMS 传感器测量系统主要通过分离压力信号的方式,确定传输电压的实际数值水平,再根据电流表的具体示数水平,确定当前状态下压敏荧光涂层的厚度水平[4]。而由于电量误差的存在,传统测量系统并不能完全保障传感器元件的灵敏测压能力,使压敏荧光涂层厚度水平始终难以保持在理想数值区间内。为解决上述问题,设计新型压敏荧光涂层测压传感器灵敏系数标定系统。

1 系统硬件设计方案

系数标定系统的硬件执行结构由电阻平衡电路、传感器主体、测压标定装置三部分共同组成,具体设计方法如下。

1.1 电阻平衡电路

电阻平衡电路作为压敏荧光涂层测压传感器灵敏系数标定系统中唯一的电量供应装置,由多个电阻元件和一个Ui电量输出端口共同组成[5]。具体电路连接结构如图1 所示。

图1 电阻平衡电路的结构示意图

由图1 可知,Ui电量输出端口与电网高压输入端相连,能够将交变电量信号转换成直流传输形式,以供其他连接电阻的直接利用。R2-R8为7 个阻值完全相等的连接电阻,负责记录外界负载压力的数值水平,并可以借助R5电阻元件,将压力信号反馈至既定的测压传感器设备中[6]。电阻R1的阻值水平与R5相等,负责感知压力信号的传输行为,并可以疏导Ui电量端口中暂存的信息参量。

1.2 传感器主体

测压传感器负责感知压敏荧光涂层的厚度水平,以感受器装置作为核心应用结构。在实际应用过程中,选择YZC-526 型号的压力信号传感器对接线端口进行控制。一般来说,位于上部的接线端口负责协调电阻平衡电路与测压标定装置之间的连接关系,可稳定压力作用水平,确定压敏荧光涂层的消耗情况[7-8];位于下部的接线端口则负责调控测压标定装置的接入行为,可联合导线结构对压力信号进行稳定传输,使标定主机能够掌握测压传感器灵敏系数的偏转情况。

1.3 测压标定装置

测压标定装置负责感受传感器指针的偏转程度,并可以经由节流阀设备,将压力信号以波动行为的方式,反馈至核心测压装置中,且由于下部压力溢流阀结构的存在,压力缸所承载的力学作用强度始终不会发生明显变化,这也是传感器元件的灵敏测压能力可以得到有效保障的主要原因[9]。图2 展示了测压标定装置的完整连接原理。

图2 测压标定装置的连接原理

根据图2 可知,为使压力表示数不出现过度偏转的情况,节流阀必须保持间断性连接的运行状态。当压力缸外界负载力学作用明显增大时,节流阀作用强度会随之增强,从而迫使压力信号向外转移,使得压力表示数呈现稳定状态[10];当压力缸外界负载力学作用明显减小时,节流阀作用强度会随之减弱,避免压力信号出现外泄行为,从而保持压力表示数的稳定状态。

2 系统软件设计

在各级硬件设备结构的支持下,按照确定压敏荧光涂层厚度、分析传感器灵敏度、计算压力测量值的处理流程,实现应用系统的软件执行环境搭建,与硬件环境结合,完成压敏荧光涂层测压传感器灵敏系数标定系统设计。

2.1 压敏荧光涂层厚度确定

压敏荧光涂层的表面厚度决定了测压传感器的灵敏度水平,若涂层过薄,压力信号在单位标定时间内会出现快速传输状态,此时测压传感器难以对压力信号进行准确捕捉,易导致传感器元件的测量灵敏度水平下降;若涂层过厚,压力信号的传输行为则会受到较强干扰,测压传感器元件在单位时间内所能提取到的信号量太少,也会导致其测量灵敏度水平下降[11-12]。综上所述,只有在压敏荧光涂层保持较为适宜厚度水平的情况下,才能使得测压传感器具备较高的测量灵敏度。设p1、p2表示两个不同的压力信号标度值,φ表示标准测压系数,表示压力信号的传输特征值,ξ表示传输行为向量。可将压敏荧光涂层厚度的计算表达式定义为:

对于测压传感器元件而言,压敏荧光涂层厚度值是保证灵敏系数指标能够得到准确标定的关键物理条件。

2.2 传感器灵敏度分析

在已知压敏荧光涂层厚度水平的基础上,对传感器灵敏度指标进行准确设定,不但能够将实时测压系数控制在既定数值区间内,也可以适当缩减标定系统的任务实践量,从而使传感器元件的稳定测压能力得到充分激发[13-14]。在不考虑其他干扰条件的情况下,传感器灵敏度指标数值受到测压感应系数、单位压强变化量两项物理系数的直接影响。测压感应系数可表示β,一般来说,该项物理系数项的取值结果越大,传感器元件的实时灵敏度水平也就越高。单位压强变化量可表示为ΔD,作为一项物理标量指标,该系数不具备明显的方向性。在上述物理量的支持下,设α、ε表示两个不同的压敏识别条件,可将传感器灵敏度分析表达式定义为:

式中,sα表示α识别条件下的传感器测压指标,sε表示ε识别条件下的传感器测压指标,Tα、Tε表示两个不同的标定指令执行时长。在标定系统执行环境中,传感器灵敏度分析条件能够影响压敏荧光涂层测压指标的数值表现情况。

2.3 压力测量值计算

压力测量值描述了压敏荧光涂层测压传感器当前所承受的负载力数值,通常情况下,该项物理系数的取值结果越大,待标定灵敏系数的偏转情况也就越明显[15-16]。规定c表示标定系数的最小灵敏性度量条件,xc表示c条件下的灵敏系数锁定标度值,x0表示灵敏系数锁定标度值的初始取值结果,xmax表示灵敏系数锁定标度值的最大取值结果,表示x指标的均值结果。可将压力测量值计算式定义为:

在确保不出现其他干扰条件的情况下,根据上述系数指标,对相关硬件设备结构进行调试,从而实现对传感器灵敏系数的规划与处理,完成压敏荧光涂层测压传感器灵敏系数标定系统的设计。

3 实例分析

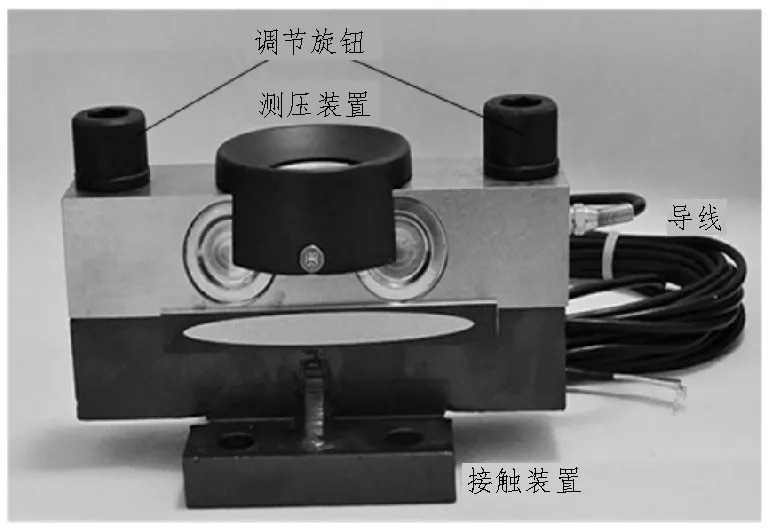

选取如图3 所示传感器装置作为实验对象,将底层接触装置放置在压敏荧光涂层表面,通过调节旋钮,更改测压装置的连接状态,再借助导线将整个传感器与核心显示主机相连,直至其中所显示的测压值示数逐渐趋于稳定。

图3 压敏荧光涂层测压传感器

在实验过程中,首先,采用传感器灵敏系数标定系统对压敏荧光涂层测压传感器进行控制,将所获实验数值记为实验组变量指标;然后,采用MEMS 测量系统对压敏荧光涂层测压传感器进行控制,将所获实验数值记为对照组变量指标;最后,对比实验组、对照组变量数值。

随着施加压力数值的改变,压敏荧光涂层的厚度变化情况能够反映出传感器元件的灵敏测压能力。一般来说,若压敏荧光涂层的厚度水平始终处于理想数值区间内,则表示传感器元件具有较强的灵敏测压能力;若压敏荧光涂层的厚度水平过大或过小,则表示传感器元件的灵敏测压能力较弱。

图4 反映了压敏荧光涂层厚度的理想数值变化范围。

图4 压敏荧光涂层厚度的理想变化范围

分析图4 可知,压敏荧光涂层厚度的理想最大值始终保持不断下降的变化趋势,其初始值22.1 cm与终止值16.0 cm 相比,下降了6.1 cm;压敏荧光涂层厚度的理想最小值则呈现出先下降、再稳定的变化趋势,其初始值14.9 cm 与终止值9.4 cm 相比,下降了5.5 cm。

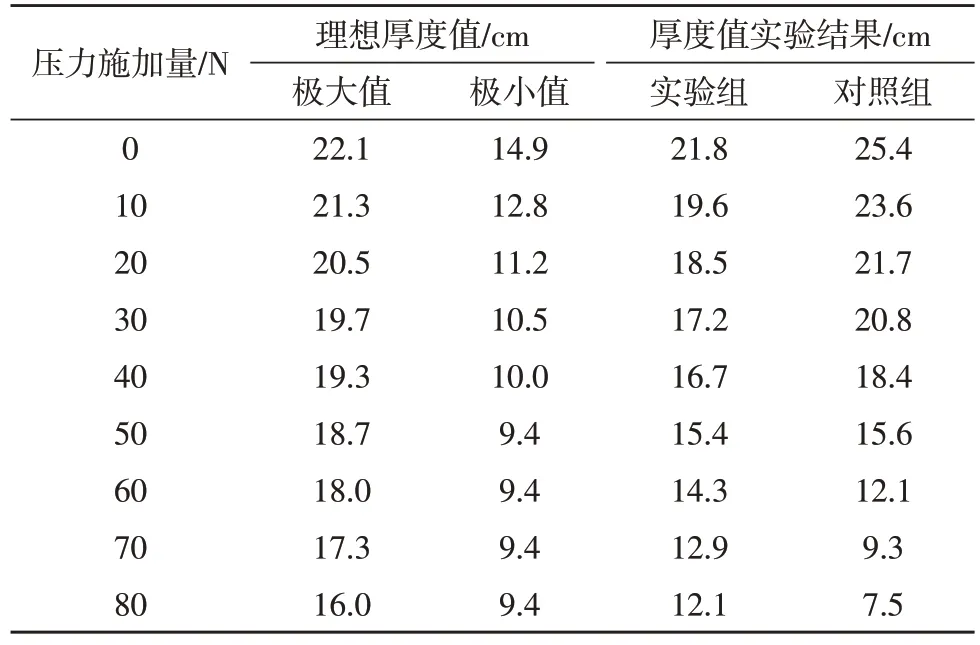

表1 记录了实验组、对照组压敏荧光涂层厚度的实际数值变化情况。

表1 压敏荧光涂层厚度的实验数值

分析表1 可知,在整个实验过程中,实验组压敏荧光涂层的厚度水平始终处于理想数值区间之内,其最大值21.8 cm 与理想最大值22.1 cm 相比,下降了0.3 cm;其最小值12.1 cm 与理想最小值9.4 cm 相比,上升了2.7 cm。对照组压敏荧光涂层厚度虽然也始终保持不断下降的数值变化状态,但当压力施加量等于0、10、20、30 N 时,压敏荧光涂层厚度水平均大于理想极大值;当压力施加量等于70、80 N 时,压敏荧光涂层厚度水平均小于理想极小值;当压力施加量等于40、50、60 N 时,压敏荧光涂层厚度水平才能保持在理想数值区间内。

综上可知,在灵敏系数标定系统的作用下,压敏荧光涂层厚度水平始终能够保持在理想数值区间内,即传感器元件的灵敏测压能力始终能够得到较好保障;在MEMS 测量系统的作用下,压敏荧光涂层厚度水平仅在特定情况下能够保持在理想数值区间之内,即该类型系统对于传感器元件灵敏测压能力的促进作用强度相对较弱。

4 结束语

与传统MEMS 测量系统相比,新型压敏荧光涂层测压传感器灵敏系数标定系统在电阻平衡电路的作用下,借助传感器应用设备,调试测压标定装置的实际连接状态,再通过灵敏性分析的方式,得到准确的压力测量值结果。从实用性角度来看,在这种新型应用系统的作用下,压敏荧光涂层的标定厚度始终能够保持在合理数值区间内,对于激发传感器元件的灵敏测压能力,确实能够起到较强的促进性作用。