基于整车试验载荷谱的电驱动总成差速器疲劳寿命研究

文新海,张 磊,殷金菊,董立伟,黄 勤

基于整车试验载荷谱的电驱动总成差速器疲劳寿命研究

文新海1,张 磊1,殷金菊1,董立伟1,黄 勤2

(1.麦格纳动力总成(江西)有限公司,江西 南昌 330013;2.江西五十铃汽车有限公司,江西 南昌 330100)

以某电动汽车差速器为研究对象,提出了基于整车试验载荷谱对电驱动总成差速器疲劳寿命分析预测的方法。建立目标车型的整车动力学模型及试验场地道路拓扑模型,通过动力学分析迭代生成电驱动总成耐久载荷谱,进而转化为差速器的试验载荷谱。搭建差速器总成有限元模型,根据差速器台架试验载荷谱以得到差速器在变转矩变转速啮合过程中的应力变化历程,动态反应了差速器在工作时的真实受力状态,充分考虑差速器在转矩及转速快速交变而冲击造成的交变疲劳损伤情况。结果表明,差速器壳体疲劳失效位置与试验时疲劳失效位置一致,进而为差速器结构的设计及校验提供全面且精确的参考。

电驱动总成差速器;交变载荷;动态啮合;疲劳寿命

纯电驱动及混合动力驱动的新能源汽车与传统内燃机汽车相比,具有结构更紧凑、加速性能更好、能量回收再利用等优点。但由于电机加速转矩变化速率快,能量回收反拖转矩大等因素,导致与之连接的减速器或变速器所传递转矩的交变冲击幅值更大、频次更高,即使具有足够的静强度,往往也会在长期的循环交变载荷下出现疲劳损伤[1]。业界针对差速器壳体的模态、静强度及疲劳寿命方面展开了诸多研究[2-4],主要集中在燃油车。文献[5]提出了基于测试载荷谱的电动车电驱动总成差速器壳体疲劳寿命的动力学分析方法,该方法校核差速器强度耐久只能在整车耐久试验阶段进行,在产品的前期设计阶段不适用。

1 耐久载荷谱生成

1.1 电驱动总成耐久载荷谱生成

建立目标车型的整车动力学模型,整车动力学模型包括发动机模型、变速器模型、轮胎模型和整车模型。根据整车耐久试验规范的要求,将目标试验场地信息进行道路拓扑建模,其中包括试验场长度、坡度、坡长、转弯半径和速度限制等信息[6]。

根据整车耐久试验规范,令整车动力学模型在试验场地道路拓扑模型中完成指定的耐久工况仿真,模拟出电机输出端扭矩(图1)及转速(图2)。结合电机转速及试验运行时长,通过调节转矩大小、转速范围以及单次工况时长,进而迭代生成电驱动总成耐久载荷谱(图3)。

图1 电机输出端转矩

图2 电机输出端转速

图3 电驱动总成耐久载荷谱

1.2 差速器总成耐久载荷谱生成

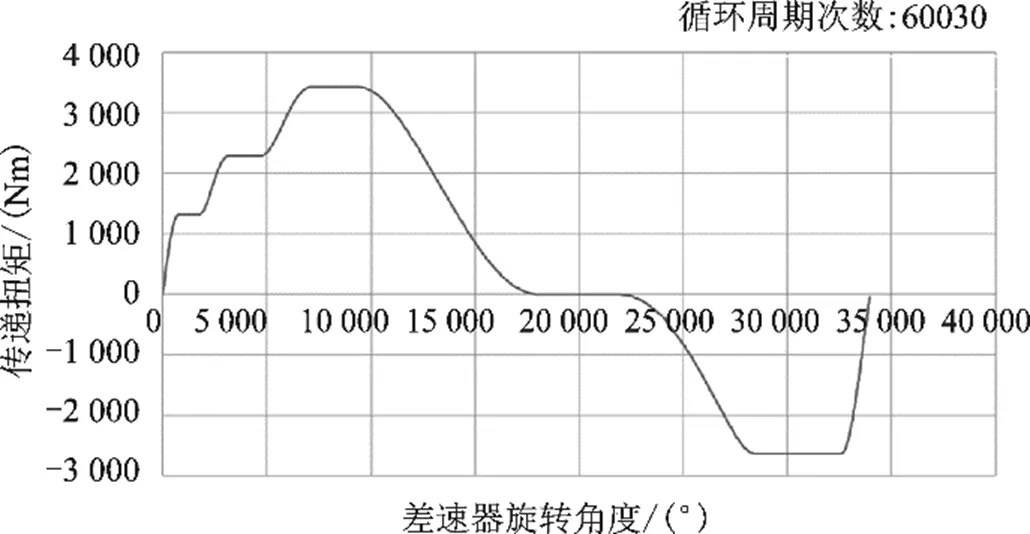

在极短时间步长内,瞬时角速度与时间步长的乘积,可近似为差速器在极短时间步长内所旋转过的角度。因此基于微分原理,结合电机输出轴至差速器的速比关系,将电驱动总成耐久载荷谱中转速-时域历程曲线转化为差速器的旋转角度历程,图4为差速器转矩随旋转角度的变化历程示意图,其中的转矩为正值表示驱动转矩,转矩负数值表示反拖转矩,该历程曲线包含了单个工况差速器啮合转动角度(或圈数)计数、转矩周期交变的幅值和均值以及试验循环次数。

图4 差速器总成耐久载荷谱

2 差速器强度耐久有限仿真

2.1 差速器总成有限元仿真模型搭建

根据差速器结构组成及三维模型建立差速器各部件网格离散,差速器壳体及主减速大齿轮的离散单元类型为高阶四面体单元,半轴齿轮、行星齿轮、行星轴、垫片、螺栓等的离散单元类型为六面体非协调实体单元。对差速器壳体窗口、轴颈等较薄弱位置的网格适量加密,提高仿真精度,检查雅可比、翘曲角、坍塌比等参数,保证网格质量。

建立各零部件之间的连接关系得到有限元模型以传递载荷。其中各部件之间的连接关系具体为:差速器壳体与行星大齿轮之间为摩擦接触,并通过螺栓进行绑定连接;差速器壳体与锥轴承设置为摩擦接触并设置过盈量;内部行星齿轮、半轴齿轮、行星齿轮轴、垫片之间接触关系均为摩擦接触。

2.2 差速器强度仿真

有限元模型将差速器中的主减速大齿轮的啮合位置沿周向20等分,得到20个等分节点,将等分节点分别与各自相临的主减速大齿轮的齿面有限元网格节点相耦合。约束有限元模型中的轴承外圈3个平动自由度及绕半轴旋转的转动自由度,约束有限元模型中的半轴齿轮绕半轴旋转的转动自由度。

向有限元模型中的锥轴承施加轴向紧固过盈量,并对螺栓施加预紧力进行预紧步分析,得到第一应力结果,根据等分节点将主减速大齿轮每一等分后的啮合位置按照啮合顺序依次进行加载,并求解在主减速大齿轮各个不同啮合位置下施加驱动峰值转矩作用下的第二应力结果,以及在主减速大齿轮各个不同啮合位置下施加反拖谷值转矩作用下的第三应力结果(图5)。

图5 差速器总成有限元仿真模型

2.3 差速器转矩比-旋转角度矩阵生成

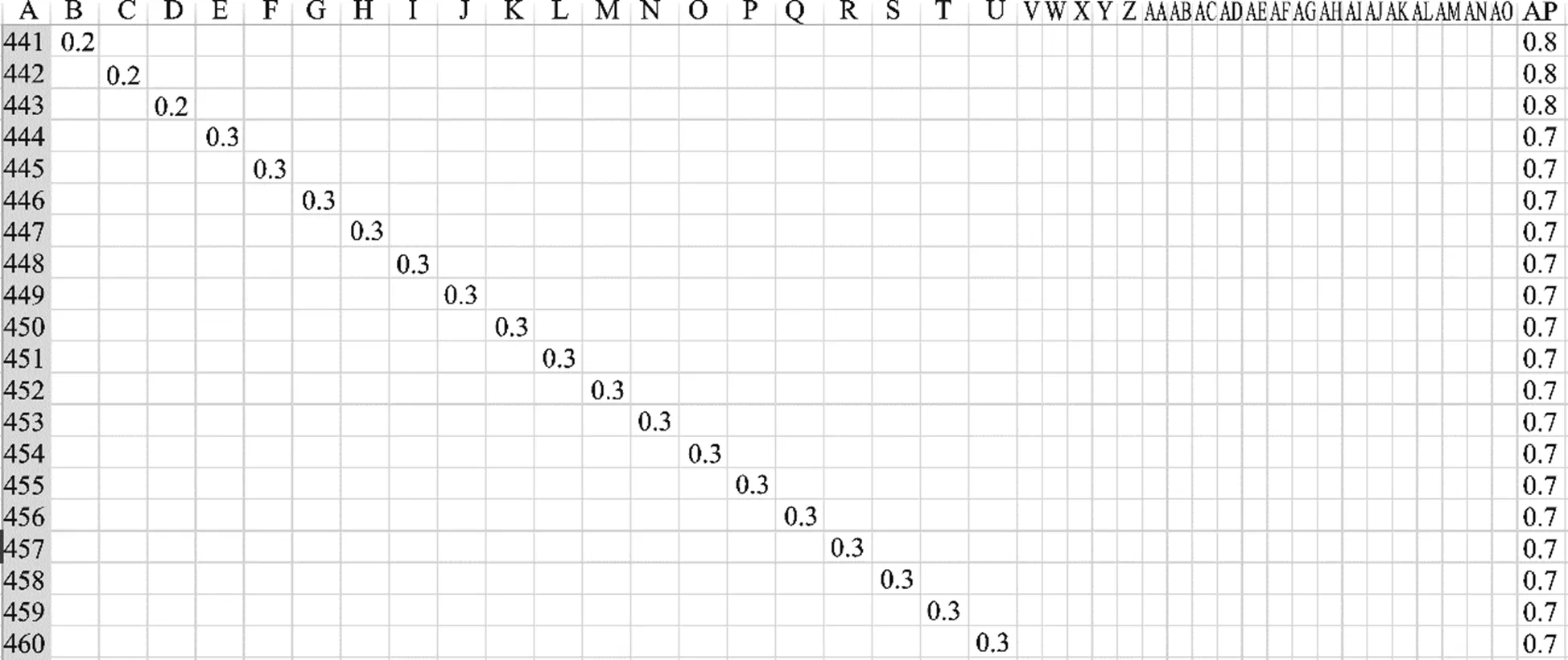

通过脚本程序,将差速器的转矩随旋转角度的变化历程转化为差速器转矩比-旋转角度矩阵。

根据差速器的转矩随旋转角度的变化历程获取每个啮合位置在单个工况下的瞬态驱动转矩、驱动峰值转矩、瞬态反拖转矩、反拖谷值转矩,以计算得到每个啮合位置下瞬态驱动转矩与驱动峰值转矩的第一比值系数,以及每个啮合位置下瞬态反拖转矩与反拖谷值转矩的第二比值系数,并根据第一比值系数和第二比值系数计算与第一比值系数和第二比值系数分别对应的预紧力补充系数。

根据每个啮合位置下的第一比值系数定义差速器转矩比-旋转角度矩阵第一预设列数的数值,根据每个啮合位置下的第二比值系数定义差速器转矩比-旋转角度矩阵第二预设列数的数值,根据预紧力补充系数定义差速器转矩比-旋转角度矩阵第三预设列数的数值,以得到差速器转矩比-旋转角度矩阵。

图6 差速器转矩比-旋转角度矩阵

差速器转矩比-旋转角度矩阵共41列,第1-20列为20个啮合位置中瞬态驱动转矩与驱动峰值转矩的第一比值系数,21-40列为20个啮合位置中瞬态反拖转矩与反拖谷值转矩的比值系数,第41例为差速器螺栓预紧力补偿系数(图6)。

2.4 差速器疲劳分析

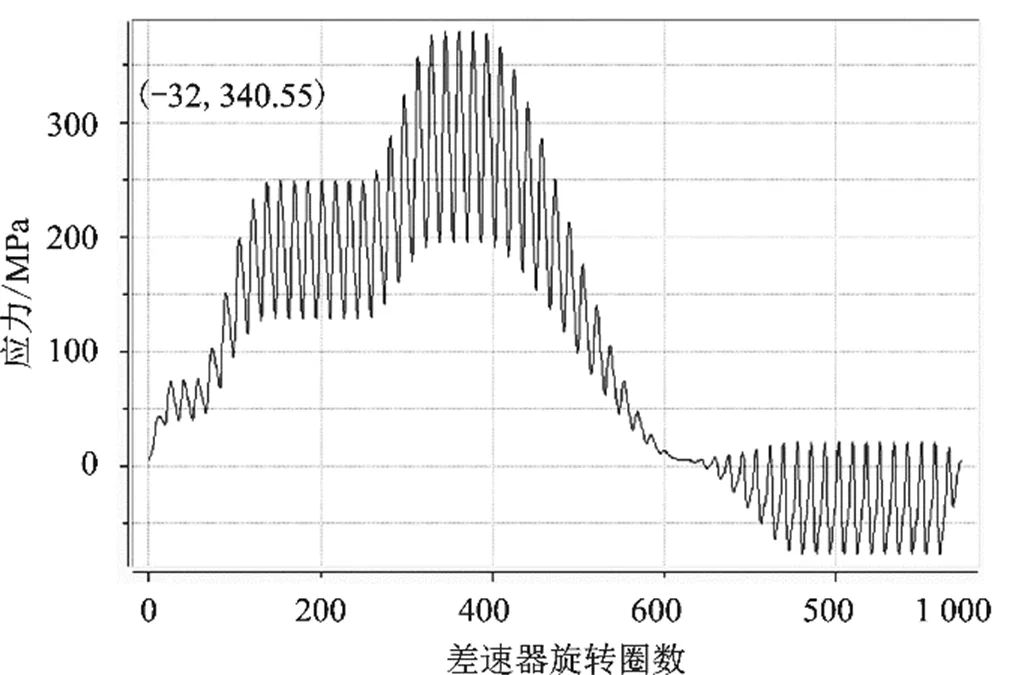

在疲劳分析软件FEMFAT中,根据预紧步分析结果、加载步分析结果构建应力预设列矩阵,对差速器转矩比-旋转角度矩阵与应力预设列矩阵的乘积进行线性插值,以得到差速器在变转矩啮合过程中的应力变化历程(图7)。由于差速器壳体窗口的存在,使差速器壳体周向刚度不一致,且由于差速器主减速大齿轮啮合位置的变化,即使转矩无明显变化,差速器壳体的应力也会出现周期性的小幅值交变。同时差速器壳体的瞬态应力值在趋势上会跟随差速器转矩的变化趋势,在最大驱动转矩交变至最小反拖转矩的作用下,使差速器壳体的应力出现了最大幅值的交变。可以看出,正由于这两种应力交变情况,导致了差速器的疲劳损伤。

图7 差速器壳体应力变化曲线

图8 差速器疲劳寿命云图

在疲劳分析软件中输入差速器壳体材料疲劳特性曲线、材料表面粗糙度等参数以及试验循环次数,计算差速器壳体的疲劳寿命。疲劳分析软件识别差速器壳体任意单元应力历程,并对应力交变幅值、均值及交变频次进行雨流计数,结合材料差速器壳体材料疲劳特性曲线等参数计算差速器壳体的疲劳损伤(图8)。

3 结论

综上,根据上述的汽车差速器扭转冲击疲劳分析方法,通过差速器啮合转矩大小变化的时间历程及啮合位置变化的空间历程进行双重变化维度的归一,动态反应了差速器在工作时的真实受力状态,并将应力仿真与差速器转矩比-旋转角度矩阵进行关联,进而获取到差速器壳体在变转矩啮合过程中的应力瞬态变化历程,以充分考虑电机在转矩快速交变冲击造成的交变疲劳损伤情况,进而实现对差速器的准确校核。

从分析结果可以看出,造成差速器疲劳损伤的因素不仅仅是差速器在等转矩下旋转啮合产生的等转矩累积循环疲劳损伤,而以往被忽视的由于载荷交变而导致的差速器交变疲劳损伤也是造成差速器疲劳失效一个非常重要的因素,对差速器壳体结构的设计及试验载荷谱的调校有重要的参考意义。

[1] 邹喜红,苟林林,袁冬梅,等.电驱动总成差速器壳体疲劳寿命分析[J].汽车技术,2021(1):46-52.

[2] 方朝,王强,宫兆毓.差速器设计与仿真分析[J].装备制造技术,2023(3):9-14.

[3] SHAIKH W,WANG L,YANG S,et al.Topology Opti- mization and Fatigue Analysis for Lightweight Design of Vehicle Differential Case[C]//WCX 17:SAE World Congress Experience.New York:SAE,2017:31-36.

[4] 李帅奇,管殿柱,陈洋.某差速器壳体有限元分析及多目标优化[J].机械工程与自动化,2017(1):52-54.

[5] 邹喜红,苟林林,熊峰,等.基于实测载荷谱的电驱动总成差速器壳体疲劳寿命研究[J].机械强度,2023,45 (1):228-236.

[6] 丘明敏,胡锡挺,廖礼平.基于虚拟试验场的扭矩对疲劳耐久仿真的影响[J].汽车实用技术,2023,48(7): 109-115.

Research on Fatigue Life of Electric Drive Assembly Differential Based on Vehicle Test Load Spectrum

WEN Xinhai1, ZHANG Lei1, YIN Jinju1, DONG Liwei1, HUANG Qin2

( 1.Magna Powertrain (Jiangxi) Company Limited, Nanchang 330013, China; 2.Jiangxi-Isuzu Motors Company Limited, Nanchang 330100, China )

Taking the differential of an electric vehicle as the research object, a method for analyzing and predicting the fatigue life of the differential of the electric drive assembly based on the vehicle test load spectrum is proposed. The vehicle dynamics model of the target vehicle and the road topology model of the test site are established. The durable load spectrum of the electric drive assembly is iteratively generated through dynamic analysis, and then converted into the test load spectrum of the differential. The finite element model of the differential assembly is built. According to the load spectrum of the differential bench test, the stress change process of the differential in the process of variable torque and variable speed meshing is obtained, which dynamically reflects the real stress state of the differential at work. The alternating fatigue damage caused by the rapid alternating torque and speed of the differential is fully considered. The results show that the fatigue failure position of the differential shell is consistent with the fatigue failure position during the test, which provides a comprehensive and accurate reference for the design and verification of the differential structure.

Differential of electric drive assembly;Alternating load;Dynamic meshing;Fatigue life

U467

A

1671-7988(2023)17-124-04

10.16638/j.cnki.1671-7988.2023.017.022

文新海(1982-),男,硕士,高级工程师,研究方向为汽车整车及零部件CAE,E-mail:xinhai.wen@magna.com。