一级蜗杆减速器设计方法及步骤

林海峰,丛 政,雷兆虹*

(1.长沙理工大学,长沙 410114;2.东北大学,沈阳 110167)

国内的减速器多以齿轮传动、蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。另外,材料品质和工艺水平上还有许多弱点。由于在传动的理论上、工艺水平和材料品质方面没有突破,因此,没能从根本上解决传递功率大、传动比大、体积小、重量轻和机械效率高等这些基本要求。本设计是一级蜗杆减速器的设计,考虑实际真实情况,利用真实数据,设计出一套可以基本弥补上述缺点的方法,以供参考。

1 工作情况及负载

一级蜗杆减速器,拉力F=2 700 N,速度v=1.25 m/s,直径D=400 mm,要求机器正常工作10 a,1 a 按照300 d计算,机器每天运转16 h,电动机使用三相交流电,电压380/220 V。

2 电动机的选择及动力学参数计算

按照工作情况和负载条件,电动机的类型为额定电压为380 V 的Y 型三相笼型异步电动机。查表得[1]:联轴器的效率为η1=0.99;滚动轴承的效率为η2=0.99;蜗杆副的效率为η3=0.85;工作机的效率为ηw=0.96;总效率为

3 蜗轮蜗杆材料选择及动力参数设计计算

因为蜗杆传递的功率与运转的速度中等,所以蜗杆材料选用45#钢;为了达到高效率,耐磨性好的目的,所以蜗杆螺旋齿面淬火处理,使蜗杆螺旋齿面的硬度达到45~55 HRC[4],最终蜗轮选用铸锡磷青铜ZCuSn10P1金属模铸造。为了节约成本,提高工艺性,所以齿圈用青铜材料,轮芯用灰铸铁HT100 材料。

按蜗轮的Z1=4,效率η=0.85,可得蜗轮上的转矩为T=574 760 N·mm;因为传动装置拉力F=2 700 N,速度v=1.25 m/s,转速不高,所以其载荷比较稳定,冲击不是很大,则取Kβ=1,KA=1.25,Kv=1.05(KA为使用系数,Kβ为载荷分配不均系数,Kv为动载系数);最终得K=KAKVKβ=1.312 5。取ZE=160√MPa,理由为:ZCuSn10P1蜗轮和蜗杆相配。蜗轮齿数z2=z1i12=64。由于蜗轮用铸锡磷青铜ZCuSn10P1 金属模铸造[5],并且蜗杆螺旋齿面硬度大于45 HRC,所以得蜗轮的基本许用应力[σH]′=268 MPa。取应力循环系数NL=60njLh=1.718×108(公式中j 为齿轮转一周时同侧齿面的啮合次数,可以根据转速确定。Lh 是齿轮工作寿命,单位h。可以按照班制确定,一天按照8 h 为一个班。n 为转速,单位r/min)。所以,由公式得寿命系数因取z1=4,所以模数m=5 mm,蜗杆分度圆直径d1=40 mm。

蜗轮的分度圆直径d2=mz2=320 mm,齿顶高ha2=m=5 mm,齿根高hf2=1.2 m=6 mm,全齿高h2=ha2+hf2=11 mm,蜗轮齿顶圆直径da2=d2+2ha2=330 mm,蜗轮齿根圆直径df2=d2-2hf2=308 mm,外圆直径de2=da2+2m=340 mm,蜗轮宽度b2=2 m齿宽角θ=2×arcsin蜗杆圆周速度

热平衡计算:假设减速器的工作环境在室外,室外平均温度为t0=25 ℃,空气流通良好,润滑脂或润滑油的工作温度为t=70 ℃,则取Ks=15 W/(m2·℃),传动效率为0.872,则散热面积实际散热面积

4 高速轴的设计与校核

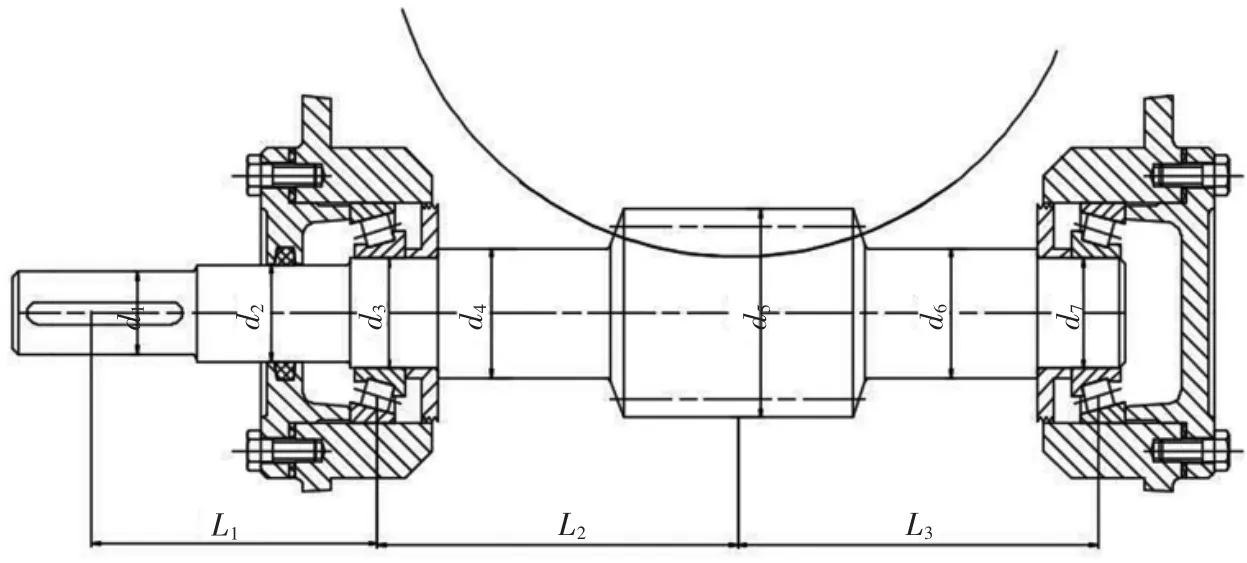

高速轴各参数字母如图1 所示。

图1 高速轴示意图

高速轴的动力参数P1=4.27 kW;n1=960 r/min;T1=42.45 N·m(高速轴上的功率P1、转速n1和转矩T1)。由于高速轴的转速为n1=960 r/min,速度不大,所以选用高速轴的材料为45#钢(调质),根据上述参数先初算轴的最小直径,使硬度达到240 HBS,根据机械设计指导书得A0=112 mm2,算得高速轴的最小直径dmin≥A0由于联轴器安装在高速轴的最小直径处,所以键的安装会使得轴颈增大原来的5%,故dmin=(1+0.05)×18.42=19.34 mm。因为联轴器需要与轴相配合,所以选取联轴器型号的原则是使安装联轴器处轴的直径等于高速轴的最小直径,符号为d1。

联轴器所承受的扭矩Tca=KA×T1,由于有轻微冲击,所以KA=1.5,算得Tca=KAT1=63.68 N·m。根据计算转矩Tca应小于公称转矩的原则,同时兼顾电机轴直径38 mm,查机械设计手册得:联轴器为LX3 型半联轴器,参数为直径d1=25 mm,与轴配合长度82 mm。

因为蜗杆轴不长,并且为了便于蜗轮轴的安装拆卸和修整,采用了以蜗轮轴中心线为基准的上下拆分箱体结构,轴承采用双固式。蜗杆轴的割断参数:因为1轴段上面要安装半联轴器,所以1 轴段有段需要有轴肩来定位半联轴器,防止其轴向移动[6],所以2 轴段的直径要大于1 轴端3~5 mm,所以取2 轴段直径d2=30 mm。由上述半联轴器与轴配合的长度[4]L=82 mm 可以推算出1 轴段的长度应小于配合长度L 1~2 mm,原因是使轴端挡圈可以牢牢地顶在半联轴器上,所以取1 轴段长度L1=80 mm。因为2 轴段上需要安装密封圈防止轴承润滑油或者润滑脂泄漏,同时2 轴段左端是半联轴器的轴肩,为限制半联轴器的轴向位移,轴肩高度H=2.5 mm,所以2 轴端的直径为d2=d1+2×H=30 mm。因为2 轴段上需要安装轴承和挡油环,同时还要考虑轴承座和轴承端盖等参数要求,所以2 轴段的长度稍后确定。

由于蜗轮蜗杆的结构和传动方式特殊,导致蜗杆受较大轴向力和径向力,所以选用成对使用对称安装的圆锥滚子轴承。为了便于3 轴段和7 轴段上的轴承安装,3 轴段和7 轴段的直径要符合轴承内径系列,由于轴承内圈与轴采用基孔制配合,所以初取轴承代号为30207,查轴承国标手册得轴承参数:内圈直径d=35 mm,外圈直径D=72 mm,轴承宽度B=17 mm,轴承定位采用轴肩定位,轴肩直径应大于内径,所以内圈定位轴肩直径da=42 mm,所以最终d3=35 mm。由于圆锥滚子轴承为成对使用对称安装,所以7 轴段直径等于3 轴段直径,则d7=35 mm,由于蜗轮蜗杆之间采用脂润滑,所以与轴承之间需要安装挡油环,防止润滑脂由于高速旋转飞溅,取轴承到轴承座内壁距离为Δ=10 mm,则3轴段和7 轴段的长度为L3=L7=2+Δ+B=29 mm。

2 轴段的长度L2与轴上的轴承和密封圈的尺寸有直接关联,同时2 轴段还要限制半联轴器的横向移动,还要考虑到承座宽度及轴承端盖等零件尺寸。所以,先取轴承座内伸部分端面的位置和箱体内壁位置。由箱座壁厚取δ=12 mm,可知轴承端盖厚e=10 mm。端盖与轴承座间的调整垫片厚度为Δt=2 mm,轴承到内壁距离为Δ=10 mm。由于轴承端盖需要经常拆装,所以应设计成不拆卸其他零件的情况下就可以安装轴承端盖,同时要使端盖螺栓的拆装不与轮毂外径发生干涉,所以取端盖外端面与轮毂端面的距离为K1=24 mm,Δt=5 mm(Δt为轴承座位凸台高),因蜗轮外圆距轴承座距离取为20 mm,则根据结构取轴承座长为L′=72 mm,计算得L2=K1+e+Δt+L′+2-L3=81 mm。

4 轴段和6 轴段的直径应与挡油环右侧的轴肩直径相同,因此d4=d6=42 mm,4 轴段和6 轴段的长度应该与以下参数相匹配:蜗轮齿顶外缘和内壁距离Δ1=20mm、蜗轮外圆直径de2=340 mm 和蜗杆宽b1=91 mm。现取半箱体宽度为BL=de2/2+Δ1=340/2+20=190 mm,则4 轴段和6 轴段的长度5 轴段即为蜗杆段长[6]L5=b1=91 mm,可得蜗杆的分度圆直径为40 mm,齿顶圆直径da1=50 mm。轴上零件的轴向尺寸及定位已经初步确定。轴上零件的周向定位是靠键链接来保证,选用A 型平键链接[7],查机械设计手册得截面尺寸b×h=8×7 mm2,长度L=70 mm。查表得轴端倒角为C1.5,各轴肩处的圆角半径则由各轴肩决定。截至目前,已经基本确定了轴的各段直径和长度(表1)。

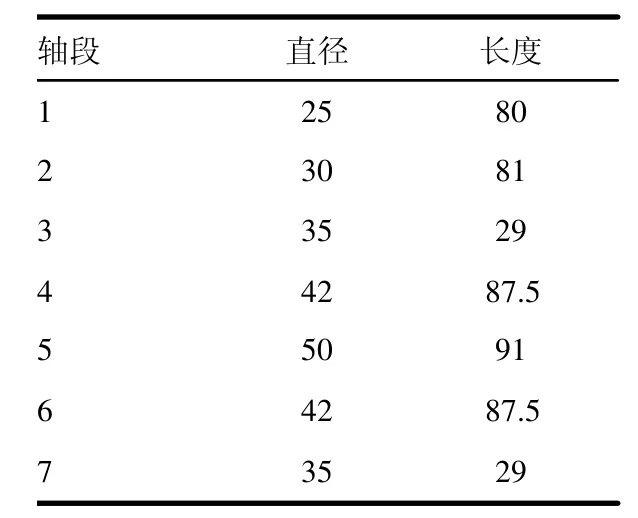

表1 轴的直径和长度mm

蜗杆的受力分析。蜗杆所受的圆周力:Ft1=Fa2=2×蜗杆所受的轴向力3 592.25 N,蜗杆所受的径向力Fr1=Fr2=Ft2×tan αn=1 307.47 N,根据30207 圆锥滚子查手册得压力中心a=15.3 mm,第一段轴中点到轴承压力中心距离+L2+a=136.3 mm,轴承压力中心到蜗杆中点距离l2=L3+蜗杆中点到轴承压力中心距离l3=l2=146.7 mm。轴的水平支反力轴的垂直支反力取轴的C 截面,该处的水平弯矩MH1=FNH1l2=155 685.38 N·mm。该处的垂直弯矩MV1=FNV1l2=59 979.76 N·mm。截面C 处右侧的垂直弯矩MV2=FNV1l2+=203 999.28 N·mm。

如图2 所示,显然C 截面右侧既存在弯矩又存在转矩,且弯矩处于峰值,所以需要对C 截面右侧进行强度校核,由公式得抗弯截面系数抗扭截面系数最大弯曲应力剪切应力由于既受弯矩又受转矩,因此按弯扭合成强度进行校核[8],因为轴单向旋转,所以转矩可认为是脉动循环,所以取折合系数α=0.6,则当量应力为由于45#钢调质处理的σB=640 MPa,而[σ-b1]=60 MPa,所以σca<[σ-b1],所以强度满足要求,符合安全标准,其中σB为抗拉强度极限,[σ-b1]为轴的许用弯曲应力。

图2 高速轴受力及弯矩图

5 结束语

结合工作需求,以实现设计满足要求的减速器为目的,提出了一级蜗杆减速器的结构设计方法及步骤[9]。

通过理论分析和设计计算,确定了一级蜗杆减速器的传动效率,电动机容量,总传动比和分配传动比,高速轴的转速,功率和扭矩。确定了蜗轮的材料并且校核了其解除疲劳强度和弯曲疲劳强度,同时也对蜗轮蜗杆各标准尺寸进行了设计计算与热平衡计算[10]。