电子节气门控制系统设计与仿真分析

俞涵青

(福建船政交通职业学院,福州 350007)

电子节气门是机械发动机的核心部件,将其与控制系统实现通信连接后,能够实现多种控制功能,从而提升机械运行性能,相较于传统的机械连接方式,电子节气门系统更加简单,便于操作,而且能够对控制系统运行状态进行监控,具有较好的应用价值。

1 电子节气门控制系统设计

针对电子节气门控制系统的设计,控制器是核心,主要负责采集和处理输入信号,并采用特定的算法,在微处理器的分析计算后得到最终的控制量,再将控制量传输至执行器,从而完成控制任务及操作。为实现电子节气门的控制功能,需要对装置的硬件系统及软件系统进行设计。

1.1 电子节气门控制器硬件设计

控制器硬件设计要求具体为:控制器采集机械拉杆位置→通过传感器输入信号→节气门位置传感器反馈信号→分析输入信号及反馈信号→快速调节节气门电机转速→减速机构将扭矩传到节气门转轴→配合复位弹簧的作用→控制节气门阀片的转角。为了提升机械控制系统性能,控制器的硬件需设计4 路信号采集电路、电机控制电路、故障报警电路和电源电路,并且配合1 台微型计算机进行数据的计算分析,微型计算机是控制器的核心,主要进行信号采集,并发出电机控制信号及故障报警信号。

1.1.1 信号采集电路

1)结合节气门控制系统应用要求,本文的设计中选用了BOSCH(F011200Y015)型号的电子节气门。

2)传感器部分应用冗余设计,在标定后确定为线性电位计,因此两路信号的和是一个常数。

3)机械拉杆开关也应用以上设计方法。

4)4 路信号均为模拟信号(电压信号),在操作中需提升信号获取的准确度,因此对信号采集电路中的4 路信号需进行滤波处理,采用RC 滤波电路对4 路信号进行高频干扰成分的过滤,再将4 路信号分别接入到Atmegal16L 上的PA0、PA1、PA2 和PA3 引脚上。

5)对滤波后的数字信号进行整形、去耦处理。

6)安装A/D 转化器,将模拟信号转换成数字信号,进一步传输至微控制单元(MCU)处,进行下一步处理[1]。

1.1.2 电机驱动电路

1)驱动电机采用L298 芯片,封装形式设计为直插式,能够同时驱动2 台电机。

2)驱动电机安装完成后进行正反转及调速测试,将工作电压设置为36 V,输出电流设置为3.5 A。

3)在驱动电机处安装4 个单片机IO 口,为驱动指令提供信号。

4)将使能信号ENA 及ENB 接入控制使能端,从而控制电机的停止及转动。

5)运用驱动电路中的5、7、10 和12 脚来控制电机正转及反转,将使能信号ENA 接入Atmegal16L 的PD7 引脚上,并将IN1 及IN2 分别接入到PD4 及PD5引脚上,如图1 所示。

图1 电机驱动电路图

1.1.3 串口通信电路设计

机械控制器的控制系统中数据通信采用的是RS232 串口通信标准,并采用MAX232 进行上机位与下机位之间的电平转化,这种通信协议设计安装及操作环节简单可靠,应用价值较高。

1.1.4 MCU 设计

微控制单元(MCU)为控制器的核心元件,配合机械使用性能,本文选择了8 位的AVR 单片机,型号为Atmegal16L,具有较高的性价比;模数转换器(ADC)为8 路10 位,脉冲宽度调制(PWM)为4 通道,工作额定电压设计为2.7~5.5 V,配合安装2 个8 位定时计数器及1 个16 位定时计数器;硬件系统中一般指令执行时间设定为1 个时钟的周期,系统能够运用ISP 进行软件编程及下载操作,能够满足数据存储容量大、程序非易失性等要求;单片机的设计需满足最小系统要求,即能够包含复位电路、晶振电路、电源电路及A/D 转换滤波电路[2]。

1.2 电子节气门控制器软件设计

本文设计的机械电子节气门软件控制系统中的AVR 单片机采用C 语言编程,并采用ICCAVR 编译环境开发软件。在设计中需注意提升节气门阀片的响应能力,要能够根据系统指令进行调节,并且具备一定的外界抗干扰能力,采用控制算法及滤波算法,对闭环反馈控制及程序结构进行优化,实现主程序与各个子程序之间的快速通信,从而分析及评估控制效果,提升软件系统的操作性能。

1.2.1 系统主程序设计

结合硬件系统功能要求及电路结构来编写系统软件程序,软件系统包含主程序及应用子程序,其中主程序包括初始化部分及循环部分,而初始化部分主要包含常量初始化、I/O 端口初始化、定时器0 和定时器2初始化、ADC 初始化、串口初始化及控制参数初始化;循环部分主要包括中断服务子程序、PWM 子程序、故障诊断子程序、控制算法子程序、串行通信子程序及角度计算子程序。

1.2.2 系统子程序设计

1)PWM 子程序。该子程序是利用脉冲宽度调制来指挥电子节气门,从而控制电机的调速,在设计时需将电机电枢上的脉冲电压频率设定为固定值,通过不断调节脉冲宽度来控制电机转速。结合Atmegal16L 型号单片机+定时器+计数器的硬件组合,需在软件设计中对TC2 进行参数设置,进而得出频率及占空比任意的PWM 波。PWM 频率可以通过电机调速来控制,在设计过程中将频率固定为1 kHz,在改变控制量后,可以相应地改变占空比,因此用PWM 表示占空比。

2)数据采集子程序。结合信号采集电路结构,系统总共需要采集4 路模拟信号,由于Atmegal16L 单片机内配备有8 路A/D 转换电路,因此可在单片机PA 口处直接接入节气门处传感器信号(TPS)及操作杆处传感器信号(PPS)。单片机的模数转换器选择单端电压输入方式,其转换精度有10 位,能够满足机械控制需求,此环节需注意单端输入方式能够同时采集4 路模拟信号,因此需配置多路选择器(ADMUX),再对各路信息进行轮流采集;模拟信号采集完毕后通过定时器/计数器TC0 来对比配比中断,将合适的信号源通过模数转换器转化为触发源。

3)PID 控制子程序设计。该子程序在运行时,对系统的被控量进行实际测量,得出数值后对比设定量,如果存在偏差,进一步通过偏差的比例、积分、微分计算得出被控对象的控制量,其中控制器输出与输入关系公式为

式中:Kp表示比例系数;Ti表示积分时间常数;Td表示微分时间常数;e(t)表示将节气门实际开度与期望开度做差值得到的角度偏差,p、i、d 表示控制器规律选项,其中p 为比例控制规律,i 为比例积分控制规律,d为比例微分控制规律。单片机控制前需进行采样,通过对公式(1)的离散化处理,得出离散化PID 公式为

对公式(2)进行增量推导得出增量式的PID 公式为

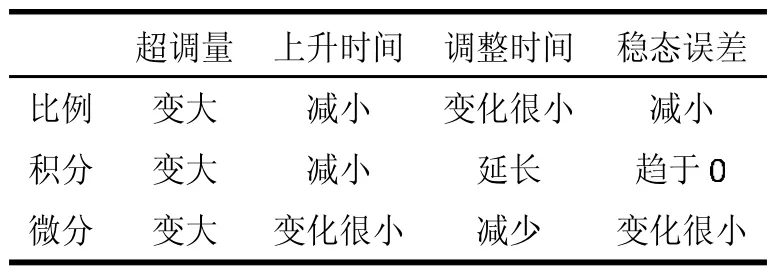

PID 控制子程序设计需对比例、积分、微分3 个参数进行调节设定,3 个参数之间相互制约并影响系统的稳定性,因此需要在不断调节的过程中进行优化,具体参数调节方式见表1。

表1 PID 参数调节表

4)滑模变结构控制子程序。该控制程序需要结合机械设备状态方程、切换函数及指数趋近率进行系统设计,采集系统程序中的节气门开度参数,并计算出开度偏差、节气门角速度、拉杆角速度、开度偏差变化率、控制器加速度、摩擦力和弹簧力,在此基础上求出切换函数,并进一步计算控制量,得出控制电压,如符合设定参数,则滑模变结构控制子程序设计合理。

5)传感器故障诊断子程序。传感器采用电位计式冗余设计模式,其中2 个节气门处的传感器输出电压之和为常数5 V,2 个机械开关控制杆处的传感器输出电压比值为常数2,由此可知传感器输出电压不为0,而且供电电压为5 V,2 处传感器实现了互相监测的目的,能够进行传感器故障诊断,提高软件系统运行的可靠性[3]。

2 电子节气门控制系统的仿真分析

2.1 仿真试验设计

本设计的仿真试验环节采用Matlab/Simulink 进行电子节气门控制系统建模,先建立ETC(电控系统)总体仿真模型,对其响应速度及控制精度进行测定,并结合机械设备运行情况设计出动态特性指标如下。

2.1.1 最大超调量

当节气门开度在96%时,动态曲线最大值处的减稳态值存在的误差要小于6%。

2.1.2 上升时间对动态曲线的初始值到稳态值进行计时,占90%比例的运行时间要在100 ms 以内。

2.1.3 调整时间

整个运行过程中动态曲线的误差需控制在300 ms以内。

2.1.4 稳态误差

当动态曲线达到稳定状态后,进行计算,应用(实际转角-目标转角/期望开度值)公式得出最终百分比值,需控制在2%以内[4]。

设定好动态性能指标后,通过仿真系统进行电子节气门基础数据测试,主要包括以下几个方面:占空比(PWM)与节气门处的传感器输出电压、控制电机的平均电流、控制电机平均电压U 的关系曲线和根据TPS及PPS 处信号绘制出阶跃响应曲线,从而判断电子节气门控制系统的设计性能。

仿真测试开始前需要搭建试验装置,其中电位器给机械操作杆传输信号,单片机对电路采集电位器及节气门处传感器信号进行采集,应用控制算法对采集数据进行计算,得出控制量,通过电机驱动电路,带动电机运转,再带动节气门阀片转动,直至符合设定的开度,再同步至操作杆转角;单片机电路同时采集电位器及节气门处传感器信号,传输至串口通信电路后,最终达到PC 机,获取给定信号及跟踪信号后,处理分析数据,进行参数调节控制[5]。

2.2 仿真试验结果分析

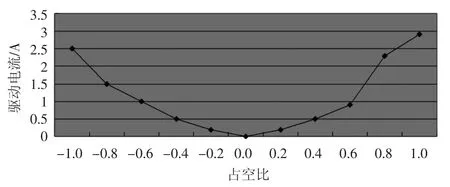

通过Matlab/Simulink 处理数据并绘制关系特征曲线及响应曲线,分别包括了占空比与节气门处传感器输出电压、与控制电机驱动电压、与控制电机驱动电流的关系曲线,以及阶跃响应曲线,如图2—图5 所示。

图2 占空比与节气门处传感器输出电压关系曲线图

结合图2 分析可知,占空比与节气门开度之间关系曲线变化不存在线性关系,输出占空比在-40%~40%之间时,其输出电压维持在0.94 V,此时阀片角度在10°左右,当占空比达到40%以上时,阀片逐渐开启,当数值达到70%时,输出电压接近最大额定值,为4.48 V,此时阀片开启达到85°转角,占空比在-100%~-60%之间时,表示节气门完全关闭。

分析图3,控制电机驱动电压输出与占空比呈正相关性,但是在原点处,增加占空比后电压发生突变,这与OCR2 初始值设定有关,因此占空比为0,驱动电压并不为0,但是不会影响控制系统驱动性能。

图3 占空比与控制电机驱动电压关系曲线图

结合图4 可知,占空比与控制电机驱动电流不存在线性关系,当占空比最大时,驱动电流达到2.9 A,这是由于驱动芯片满负荷工作导致电流产生较大变化,因此需在机械运行过程中做好散热措施。

图4 占空比与控制电机驱动电流关系曲线图

图5 是通过PID 控制算法得出的阶跃响应曲线,当转角超调量在8%左右时,稳态误差为1.4%,上升时间用时90 ms,调整时间用时200 ms,符合最初设定的动态性能指标,因此控制系统设计性能良好,可以投入使用。

图5 阶跃响应曲线图

3 结论

文章通过对电子节气门控制系统的硬件及软件结构进行分析,在此基础上搭建起仿真试验装置,取得系统测试结果后绘制相应的曲线关系图,再对数据及曲线关系进行分析后可知,本文设计的电控系统能够满足机械系统运行要求。